改进车床尾座夹具快速装夹大孔径零件

- 格式:pdf

- 大小:74.83 KB

- 文档页数:1

4.3m重型卧车机床尾座装配工艺方法的改进本机床尾座坐放在床身上,尾座套筒中心轴对床身的中心高为2.9米,套筒的外径为?准1060H7,精度要求如下:(1)尾座孔轴线对床身导轨的平行度0.02/300,只许抬头。

(2)尾座孔中心轴线对床身侧导轨的平行度0.02/300,只许向前偏。

(3)中心轴的径向跳动0.007。

(4)中心轴端面跳动0.005。

(5)锥孔的跳动0.003。

这些高精度的要求,对我厂的现状也是一个考验,究竟能不能达到,给我们工艺人员提出了一个新的课题。

我们经过几次的工艺讨论和工艺评审,分析靠装配调整和分件加工来控制都不可能达到目的,因为这么多分件的加工累积误差,远远地吃掉了装配误差。

最后,决定从以下几个方面对原来的工艺方法加以改进:1.中心高过高,装配拉表不易检测中心高为 2.9m,装配直接拉表检测的数据产生的误差很大,甚至无法测出数值。

因为拉表的表杆过长,定表不稳,所以得出的数值不会是真实的。

从接触图纸,开始编制工艺时,我们就意识到了这个问题,考虑到既要保证拉表检验的精确性,同时又不能设计这么大的专用检具。

经过反复讨论,最后决定;用原有的1m以上的过桥垫铁,加工成一个比较精确的底座——将检验基准上移,表座放在这个底座上,再拉表检验。

这样,表杆振颤的问题就解决了。

因此,我们马上设计出了一个底座再加工图,由大件机加车间进行精加工,用在装配车间,既简便又准确。

2.尾座与床身合研问题的改进本台机床尾座与床身不能采用合研的方法来检验接触,只因尾座净重53吨,当尾座与床身合研时,拉动尾座在床身上移动时,很容易发生导轨面研伤现象。

这个问题一直困扰着我们,而我们也一直在寻找合理的解决办法。

希望在不拉动尾座的情况下,保证尾座和床身的良好接触。

在各级技术人员和操作者的努力下,采用影印法贴接触点。

经过试验,取得了良好的效果。

影印法就是将合研用的红丹粉涂在床身导轨上,将尾座吊起放在床身导轨上。

因尾座自重接触的地方,就贴上了床身导轨上的红丹粉,然后再刮研尾座接触面。

第4期(总第121期)2003年12月山 西 机 械SHA NX I M A CHIN ERY N o.4Dec.文章编号:1008-8342(2003)04-0044-02车床车削夹具的改进张文月(山西晋城无烟煤矿业(集团)有限责任公司古书院矿,山西 晋城 048000)摘要:针对在C 620车床上大批量加工轴类零件时,操作者需频繁地松紧卡盘,频繁地启动和停止车床主轴的旋转运动,劳动强度大、辅助工时多、工作效率低等问题,对车削夹具进行了改进。

设计制作了“车床不停车端面拨动顶尖”。

从而降低了工人劳动强度,提高了工作效率,保证了产品质量。

关键词:车床;夹具;改进中图分类号:T G 751.1 文献标识码:A收稿日期:2003-05-27作者简介:张文月(1964-),女,山西省晋城市人,工程师,1987年毕业于太原理工大学工业企业管理专业,本科。

0 引言在普通车床上加工轴类零件时,传统的加工方法一般都是平头钻中心孔后用三爪卡盘夹持,尾顶尖顶住。

要经过粗车、半精车、精车三道工序。

精车时则采用两头顶尖顶住,再使用鸡心夹拨动,使产品的设计基准与工艺基准相一致,这样的加工方法在车削光轴时必须调头车,因此不可避免地要出现接刀现象。

大批量加工小型轴类零件时,操作者需频繁地松紧卡盘或鸡心夹,频繁地启动和停止车床主轴的旋转运动。

不但劳动强度大,且辅助工时多,有时辅助工时要占到全部加工工时的三分之一,因而这种加工方法效率不高。

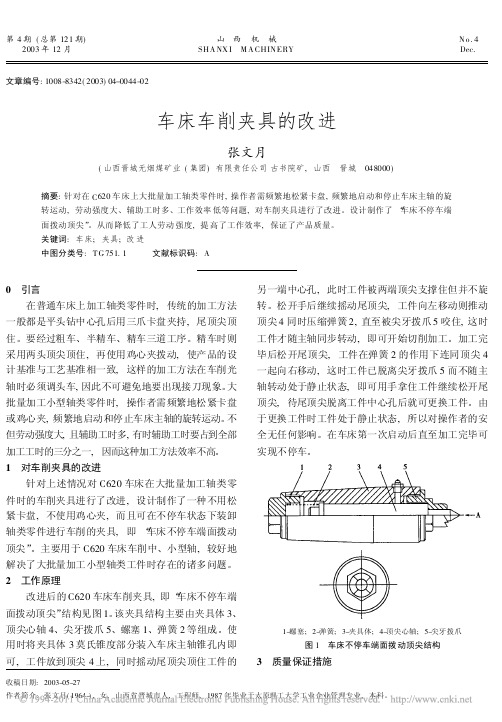

1 对车削夹具的改进针对上述情况对C620车床在大批量加工轴类零件时的车削夹具进行了改进,设计制作了一种不用松紧卡盘,不使用鸡心夹,而且可在不停车状态下装卸轴类零件进行车削的夹具,即“车床不停车端面拨动顶尖”。

主要用于C 620车床车削中、小型轴,较好地解决了大批量加工小型轴类工件时存在的诸多问题。

2 工作原理改进后的C620车床车削夹具,即“车床不停车端面拨动顶尖”结构见图1。

该夹具结构主要由夹具体3、顶尖心轴4、尖牙拨爪5、螺塞1、弹簧2等组成。

机床尾座体的加工工艺及夹具设计机床尾座体是机床上支撑工件的重要部件,具有承载重量、固定工件和稳定加工过程等功能。

其加工工艺和夹具设计对于确保机床尾座体的加工质量和稳定性至关重要。

本文将从机床尾座体的加工工艺和夹具设计两个方面进行细致介绍。

一、机床尾座体的加工工艺1.零件加工准备工作首先需要准备好尺寸符合要求的原材料,并进行外观质量检查。

对于大型尾座体,还需要进行热压焊修补和磨削处理,以消除焊缝和热应力。

2.外形加工对于尾座体的外形加工可以采用铣削、钻孔、车削等多种工艺。

一般情况下,首先进行粗加工,再进行精加工。

对于精密的尺寸要求,还需要进行铣削和磨削处理。

3.其他工艺加工尾座体还需要进行螺纹加工、沟槽加工、孔加工等其他加工工艺,以满足尾座体的功能需求。

4.清洗和除锈加工完成后,需要对尾座体进行清洗和除锈处理,使其表面干净,避免对下一道工序产生影响。

5.表面处理尾座体经过清洗和除锈处理后,还需要进行表面处理,如喷涂防锈涂料,以保证其使用寿命和工作效果。

二、机床尾座体的夹具设计1.夹具选择夹具的选择应根据尾座体的形状和尺寸进行,同时考虑加工方式和要求。

常见的夹具有框式夹具、直角板、卡盘等,可以根据具体情况进行选择。

2.夹具定位夹具定位对于保证夹具与尾座体的精确配合起到关键作用。

可采用销轴、定位块等定位方式,确保加工精度和稳定性。

3.夹具固定夹具的固定应考虑夹持力和安全可靠性。

可以通过螺栓、顶固定块等进行夹持,同时要保证夹具与尾座体的协调。

4.其他设计要点在夹具设计过程中,还要考虑加工过程中的合理性和便捷性。

例如,合理设置夹具间隙,以便更换工件;合理设置冷却装置,以保证加工过程中的散热。

总结:机床尾座体的加工工艺和夹具设计是确保尾座体质量和加工效率的重要环节。

通过合理的加工工艺和夹具设计,可以提高尾座体的加工精度和稳定性,提高机床的整体性能。

在实际应用中,还应根据具体需求和条件进行适当调整和改进。

车床尾座套筒加工工艺及夹具设计一、车床尾座套筒加工工艺1.材料准备:选用合适的材料进行加工,一般选择高强度、耐磨损的材料。

2.车削工序:先将材料锯成适当的长度,然后进入车床车削工序。

先进行外圆车削,保证材料的尺寸和精度;然后进行内圆车削,加工套筒的内孔。

3.铣削工序:根据套筒的设计要求,进行铣削工序,加工套筒的平面和各种形状的凹陷部分。

4.螺纹加工:如果套筒需要有螺纹的部分,则进行螺纹加工,一般使用车床进行内和外螺纹的切削。

5.电火花加工:如果套筒需要有精密的小孔或者细长的槽,可以选择电火花加工进行加工。

6.整体校对:最后对加工好的尺寸进行校对,确保加工精度和尺寸要求。

二、夹具设计夹具是加工过程中用于固定工件、定位加工刀具的装置。

为了保证车床尾座套筒的加工质量和效率,需要设计合理的夹具。

以下是夹具设计的一般步骤:1.夹具功能要求:确定夹具的基本功能要求,如固定工件、定位刀具、方便加工等。

2.工件定位:根据尺寸和形状要求,确定工件在夹具中的定位方式,如使用止削装置、夹紧块等。

3.工件固定:确定工件在夹具中的固定方式,如使用螺栓、夹紧块、弹性夹具等。

4.夹具切削力分析:根据加工过程中的切削力分析,确定夹具的刚性和耐力要求,避免因切削力导致夹具变形或破坏。

5.夹具结构设计:根据以上要求,设计夹具的结构和形状,包括夹具底座、定位装置、夹紧装置等。

6.夹具制造和安装:根据设计图纸制作夹具零部件,然后进行组装和安装。

以上是车床尾座套筒加工工艺及夹具设计的基本介绍,具体的加工工艺和夹具设计需要根据实际情况进行详细分析和设计。

合理的加工工艺和夹具设计可以提高加工效率和产品质量。

车床尾座莫氏变径套标准车床尾座莫氏变径套是机械加工中常用的一种工具,用于加工不同直径的工件。

为了确保加工的精度和质量,尾座莫氏变径套需要符合一定的标准。

本文将介绍车床尾座莫氏变径套的标准要求和相关知识。

1. 莫氏变径套的定义莫氏变径套是一种可调节直径的夹具,通常由套筒和套圈组成。

套圈可以在套筒内部移动,从而实现对工件直径的调节。

它广泛应用于车床等机械加工设备中,用于夹持工件并确保工件在加工过程中的位置稳定。

2. 莫氏变径套的分类根据套圈的结构和调整方式,莫氏变径套可以分为离合式和齿轮式两种类型。

离合式莫氏变径套通过调整离合螺杆,在套筒和套圈之间形成断裂,从而实现直径调整。

离合式莫氏变径套结构简单、调整方便,广泛应用于小型和中型车床。

齿轮式莫氏变径套通过旋转齿轮,带动套圈在套筒内移动,从而实现直径的调整。

齿轮式莫氏变径套结构复杂,但调整范围更大,适用于大型车床和需要较大直径范围的加工。

3. 莫氏变径套的标准要求为了确保莫氏变径套的质量和精度,国际标准化组织(ISO)和国家标准化管理委员会(GB)等机构制定了一系列标准要求。

以下是一些常见的标准要求:•尺寸精度:莫氏变径套的尺寸精度应符合国际标准ISO 286-2(Metric-based sizes – Part 2: Preferred numbers and limits of size)的要求。

这保证了莫氏变径套的尺寸与其他工具配套使用时的兼容性。

•硬度要求:莫氏变径套的套筒和套圈应具有足够的硬度,以保证在加工过程中的稳定性和耐磨性。

硬度要求通常根据实际应用需求确定,可以参考相关标准,如国际标准ISO 5948(Hardmetals – Metallographic determination of microhardness)。

•表面粗糙度:莫氏变径套的套筒和套圈的表面应具有一定的光洁度和粗糙度要求,以确保与工件的接触表面不会对加工结果产生负面影响。

机床尾座体的机械加工工艺及夹具设计一、机床尾座体的机械加工工艺1.工艺准备根据机床尾座体的设计要求,制定机床尾座体的机械加工工艺,并准备相应的加工设备、刀具、量具和夹具等。

2.工件上料将机床尾座体的毛坯放置在工作台上,并进行固定,保证工件的稳定性和安全性。

3.车削外圆根据机床尾座体的加工要求,在车床上进行外圆车削。

首先进行车床的开机、调速等准备工作,然后使用合适的车刀进行车削,控制车削速度和刀具的进给量,使得工件的外圆精度达到要求。

4.车削内孔将机床尾座体的毛坯装夹在内孔车床上,通过选择合适的车刀和工艺参数,在车床上进行内孔车削。

根据加工要求,可以采用钻孔、铰孔等方式进行内孔的精加工。

5.铣削平面将机床尾座体装夹在立式铣床上,通过选择合适的铣刀和工艺参数,在铣床上进行平面铣削。

根据加工要求,可以进行单面铣削、双面铣削等操作,使得工件的平面精度达到要求。

6.螺纹加工根据机床尾座体的设计要求,在车床上进行螺纹加工。

选择合适的车刀和工艺参数,在车床上进行螺纹车削。

可以采用单程车削、多程车削等方式进行螺纹的加工。

7.组装与检验将加工好的机床尾座体进行清洗、油漆等处理,并进行组装和检验。

确保机床尾座体的各项指标和要求都符合设计要求。

二、机床尾座体的夹具设计夹具是完成工件在加工过程中的固定、定位和尺寸测量等操作的工具。

对于机床尾座体的机械加工来说,夹具的设计起着至关重要的作用,它影响着加工质量和效率。

以下是机床尾座体夹具设计的一般步骤:1.确定夹具类型根据机床尾座体的形状和加工要求,确定夹具的类型,例如,常用的夹具类型有平口夹具、顶夹夹具、分度夹具等。

2.夹具定位确定夹具在机床上的位置,使得工件能够处于合适的加工位置,保证加工的准确性和一致性。

3.夹具设计根据机床尾座体的形状和加工要求,设计夹具的结构和尺寸。

夹具设计要考虑到夹持力的大小、夹持方式的选择、夹具的刚性和稳定性等因素,确保夹具能够有效地固定和定位工件。

车床装夹工件的方法

车床装夹工件的方法有以下几种:

1. 点胶:适用于较小的工件,通过在工件和夹具表面涂抹胶水或胶黏剂,使工件牢固地黏附在夹具上。

2. 夹紧板:适用于尺寸较大的工件,在车床主轴和尾座之间安装夹紧板,夹紧工件的两端,确保其不会滑动或旋转。

3. 三爪卡盘:适用于圆形工件,使用车床主轴上的三爪卡盘夹住工件。

通过旋转卡盘,可以夹紧和释放工件。

4. 弹簧夹具:适用于薄壁工件或形状复杂的工件。

使用夹具和弹簧将工件夹紧在车床主轴上。

5. 万能夹具:适用于各种形状和尺寸的工件。

根据工件的形状和尺寸,选择合适的夹具和夹具配件,将工件夹紧在车床上。

当选择适当的装夹方法时,需要考虑工件的尺寸、形状、材料以及加工要求,确保工件在车床上可以稳定夹紧,并能安全地完成加工操作。

对于特殊形状的工件,可能需要定制夹具或采用其他特殊的装夹方法。

前言加工工艺及夹具毕业设计是对所学专业知识的一次巩固,是在进行社会实践之前对所学各课程的一次深入的综合性的总复习,也是理论联系实际的训练。

机床夹具已成为机械加工中的重要装备。

机床夹具的设计和使用是促进生产发展的重要工艺措施之一。

随着我国机械工业生产的不断发展,机床夹具的改进和创造已成为广大机械工人和技术人员在技术革新中的一项重要任务。

1.1课题背景及发展趋势材料、结构、工艺是产品设计的物质技术基础,一方面,技术制约着设计;另一方面,技术也推动着设计。

从设计美学的观点看,技术不仅仅是物质基础还具有其本身的“功能”作用,只要善于应用材料的特性,予以相应的结构形式和适当的加工工艺,就能够创造出实用,美观,经济的产品,即在产品中发挥技术潜在的“功能”。

技术是产品形态发展的先导,新材料,新工艺的出现,必然给产品带来新的结构,新的形态和新的造型风格。

材料,加工工艺,结构,产品形象有机地联系在一起的,某个环节的变革,便会引起整个机体的变化。

工业的迅速发展,对产品的品种和生产率提出了愈来愈高的要求,使多品种,对中小批生产作为机械生产的主流,为了适应机械生产的这种发展趋势,必然对机床夹具提出更高的要求。

1.2 夹具的基本结构及夹具设计的内容按在夹具中的作用,地位结构特点,组成夹具的元件可以划分为以下几类:(1)定位元件及定位装置;(2)夹紧元件及定位装置(或者称夹紧机构);(3)夹具体;(4)对刀,引导元件及装置(包括刀具导向元件,对刀装置及靠模装置等);(5)动力装置;(6)分度,对定装置;(7)其它的元件及装置(包括夹具各部分相互连接用的以及夹具与机床相连接用的紧固螺钉,销钉,键和各种手柄等);每个夹具不一定所有的各类元件都具备,如手动夹具就没有动力装置,一般的车床夹具不一定有刀具导向元件及分度装置。

反之,按照加工等方面的要求,有些夹具上还需要设有其它装置及机构,例如在有的自动化夹具中必须有上下料装置。

专用夹具的设计主要是对以下几项内容进行设计:(1)定位装置的设计;(2)夹紧装置的设计;(3)对刀-引导装置的设计;(4)夹具体的设计;(5)其他元件及装置的设计。