第四章 透平控制系统

- 格式:doc

- 大小:218.00 KB

- 文档页数:15

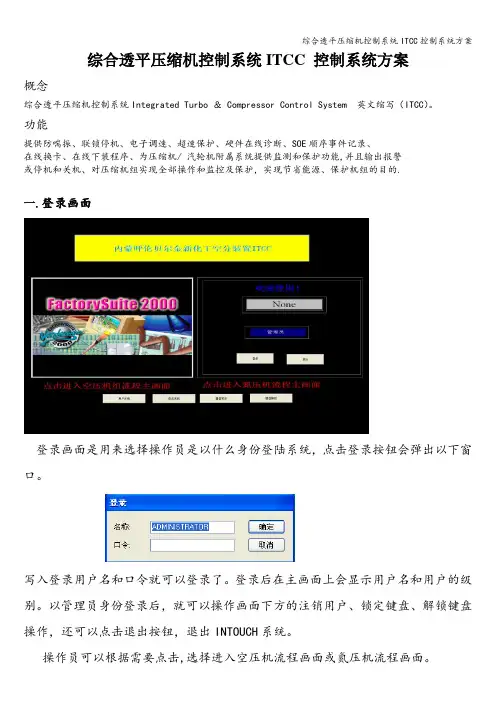

综合透平压缩机控制系统ITCC 控制系统方案概念综合透平压缩机控制系统Integrated Turbo & Compressor Control System 英文缩写(ITCC)。

功能提供防喘振、联锁停机、电子调速、超速保护、硬件在线诊断、SOE顺序事件记录、在线换卡、在线下装程序、为压缩机/ 汽轮机附属系统提供监测和保护功能,并且输出报警或停机和关机、对压缩机组实现全部操作和监控及保护,实现节省能源、保护机组的目的.一. 登录画面登录画面是用来选择操作员是以什么身份登陆系统,点击登录按钮会弹出以下窗口。

写入登录用户名和口令就可以登录了。

登录后在主画面上会显示用户名和用户的级别。

以管理员身份登录后,就可以操作画面下方的注销用户、锁定键盘、解锁键盘操作,还可以点击退出按钮,退出INTOUCH系统。

操作员可以根据需要点击,选择进入空压机流程画面或氮压机流程画面。

二.空压机流程点击进入空压机流程主画面,会切换到如下主画面。

此画面显示为空压机气路流程。

在画面的左上角为空压机控制主画面选择按钮.按钮右边是报警栏,在报警栏的右边是操作员级别和身份显示.在操作员级别和身份显示栏右边有如下图案:。

这是ITCC控制系统上位于下位之间通讯状态显示,通讯正常时会交替闪烁,如果长时间不闪烁,则表示通讯故障,此时此台操作站显示数据为虚假数据,所有操作失效,需要通知仪表车间检查故障.在通讯状态显示左边有空压机组报警和氮压机组报警文本框,当空压机组报警时,空压机组报警字符会交替闪烁,当氮压机组报警时,氮压机组报警字符会交替闪烁。

在画面内,如果通道有错误,在数据栏内,标签名会变为紫色。

如下所示:。

在画面中有如下图形:,在方框中图形为空压机入口导叶闭锁显示,当为红色时,表示入口导叶闭锁,当变为绿色时表示闭锁解除。

点击该图形,会弹出入口导叶操作画面,如下图所示:OP即为入口导叶的输出值,PV是入口导叶的测量值,点击上下箭头是开关入口导叶,也可以点击OP输出栏数据输入需要开得开度,回车即可(在机组运行期间建议使用按钮点击输入)。

油船的货油泵透平控制原理油船的货油泵透平控制原理是通过控制透平转速和可变导叶的位置来实现对泵流量和压力的调节。

下面将详细介绍油船货油泵透平控制原理。

油船的货油泵透平控制原理主要包括透平转速控制和可变导叶位置控制两个方面。

一、透平转速控制:透平转速对于货油泵的流量和压力有直接影响。

透平转速越高,泵的流量和压力越大,反之亦然。

透平转速控制是通过调整泵的驱动设备(如柴油机)的转速来实现的。

具体来说,透平转速控制包括控制器和传感器两个主要部分。

传感器主要是检测泵轴的转速,将检测到的转速信号传输给控制器。

控制器根据接收到的转速信号进行处理,并依据预设的转速设定值来控制驱动设备(如柴油机)的输出功率,从而实现对透平转速的控制。

透平转速控制的基本原理是通过比较实际转速和设定转速之间的差值,调整驱动设备的输出功率,使实际转速趋近于设定转速。

当实际转速高于设定转速时,控制器减小驱动设备的输出功率;当实际转速低于设定转速时,控制器增加驱动设备的输出功率。

通过这种方式,控制器可以实现对透平转速的精确控制。

二、可变导叶位置控制:可变导叶的位置对货油泵的流量和压力同样有重要影响。

可变导叶位置的改变可以调节泵的进出口面积,从而改变泵的流量和压力。

可变导叶的位置控制主要有手动控制和自动控制两种方式。

手动控制方式是由操作员通过操纵手柄或按钮来调节可变导叶的位置。

通过手动控制可变导叶的开度,可以改变泵的进出口面积,从而调节泵的流量和压力。

这种方式适用于对泵的流量和压力要求较为简单的情况。

自动控制方式是通过控制器和传感器来实现对可变导叶位置的自动控制。

传感器主要是检测泵出口的压力信号,并把压力信号传输给控制器。

控制器根据接收到的压力信号进行处理,并依据设定的压力设定值来调整可变导叶的位置。

可变导叶位置控制的基本原理是通过比较实际压力和设定压力之间的差值,调整可变导叶的位置,以使实际压力趋近于设定压力。

当实际压力高于设定压力时,控制器增加可变导叶的开度;当实际压力低于设定压力时,控制器减小可变导叶的开度。

油船的货油泵透平控制原理

油船的货油泵透平控制原理是指通过控制透平的转速和叶片角度,来调节油泵的流量和压力。

透平控制通常采用两种方式:调整透平的转速和调整透平的叶片角度。

1. 调整透平的转速:通过调节透平的转速来控制油泵的流量和压力。

透平的转速可以通过控制液力耦合器、电机或涡轮增压器等来实现。

增加透平的转速会增加流量和压力,减小透平的转速会减小流量和压力。

2. 调整透平的叶片角度:透平的叶片角度可以通过控制液压系统或电动机等来实现。

调整叶片角度可以改变透平的出口面积和流道形状,从而影响流量和压力。

增大叶片角度会增加出口面积,减小叶片角度会减小出口面积,进而改变流量和压力。

综合运用透平转速和叶片角度的调整,可以实现对油泵流量和压力的精确控制,以满足不同工况下的需要。

透平机及工作原理引言概述:透平机是一种常见的能量转换设备,广泛应用于发电厂、航空航天、石油化工等领域。

本文将详细介绍透平机的工作原理及其相关内容。

一、透平机的基本概念1.1 透平机的定义透平机是一种能够将流体能量转换为机械能的设备,通过流体的压力差实现叶片的旋转,从而驱动轴的转动。

1.2 透平机的分类透平机根据工作介质的不同可分为蒸汽透平机温和体透平机。

蒸汽透平机主要用于发电厂,而气体透平机则广泛应用于航空航天和石油化工等领域。

1.3 透平机的主要组成部份透平机由进气系统、压气机、燃烧室、透平机组成。

进气系统用于将空气引入压气机,压气机将空气压缩后送入燃烧室,燃烧室中的燃料与空气混合并燃烧,产生高温高压的气体,最后通过透平机将气体能量转化为机械能。

二、透平机的工作原理2.1 压气机的工作原理压气机是透平机中的一个重要组成部份,其主要作用是将进入的空气进行压缩。

压气机内部由多个叶片组成,当空气通过叶片时,叶片将空气加速并压缩,使其压力和温度升高。

压气机的工作原理类似于风扇,通过旋转的叶片来增加空气的压力和能量。

2.2 燃烧室的工作原理燃烧室是透平机中的关键部份,其主要作用是将燃料与压缩后的空气混合并燃烧。

燃烧室内部设计有燃烧器,燃料从燃烧器中喷入,并与空气充分混合。

在燃烧过程中,燃料发生燃烧反应,释放出大量的热能,使气体温度升高,同时产生高压气体。

2.3 透平机的工作原理透平机利用高温高压气体的能量来驱动叶片旋转,并将气体的能量转化为机械能。

当高温高压气体进入透平机时,气体将通过叶片,叶片的形状和角度使气体受到冲击和加速,产生反作用力,驱动叶片旋转。

叶片的旋转通过轴传递给负载,实现能量转换。

透平机的工作原理类似于汽车的发动机,通过燃烧产生的高温高压气体推动活塞运动,从而驱动汽车。

三、透平机的优势与应用领域3.1 透平机的优势透平机具有结构简单、转速高、可靠性高等优点。

由于透平机的叶片旋转速度较高,因此能够提供较大的功率输出。

透平机及工作原理透平机是一种常见的动力机械设备,广泛应用于航空、航天、能源等领域。

它通过透平叶片与工作介质的相互作用,将流体的动能转化为机械能,实现能量的转换和传递。

透平机的工作原理可以简单概括为:流体经过进气口进入透平机,流经透平叶片,通过叶片的作用产生动能,并驱动透平机的转子旋转。

转子上的叶片将动能转化为机械能,同时将流体排出透平机。

透平机的转子与轴相连,通过轴的旋转将机械能传递给外部设备,如发电机、涡轮机等。

透平机的工作原理主要包括以下几个方面:1. 进气过程:流体经过进气口进入透平机,进入透平叶片的工作区域。

进气过程中,流体的速度和压力发生变化,进一步准备好进行能量转换。

2. 叶片作用:透平叶片是透平机的核心部件,它们安装在转子上,通过叶片的形状和角度设计,将流体的动能转化为机械能。

当流体通过叶片时,叶片会给流体施加一个力,使流体改变方向和速度,从而产生反作用力,驱动转子旋转。

3. 转子旋转:透平机的转子是由多个叶片组成的,当流体通过叶片时,叶片施加的力会使转子旋转。

转子与轴相连,通过轴的旋转将机械能传递给外部设备。

4. 流体排出:流体在通过透平叶片后,将动能转化为机械能,并排出透平机。

排出过程中,流体的速度和压力再次发生变化,准备进入下一个工作环节。

透平机的工作原理是基于流体力学和热力学的原理,它利用流体的动能和压力能进行能量转换。

透平机的性能受多种因素影响,如叶片的设计、流体的性质、进气口的形状等。

透平机的设计和优化需要考虑这些因素,以提高透平机的效率和性能。

透平机在实际应用中有广泛的用途。

例如,透平机被用作航空发动机的核心部件,驱动飞机的推进系统。

透平机还被应用于涡轮发电机组,将燃气燃料的能量转化为电能。

此外,透平机还被用于能源领域,如燃气轮机、蒸汽轮机等。

总结起来,透平机是一种能够将流体的动能转化为机械能的动力机械设备。

它的工作原理包括进气过程、叶片作用、转子旋转和流体排出。

透平机的设计和优化需要考虑多种因素,以提高其效率和性能。

透平机及工作原理一、引言透平机是一种常见的能量转换设备,广泛应用于发电厂、石油化工、航空航天等领域。

本文将详细介绍透平机的工作原理及其标准格式的文本。

二、透平机的工作原理透平机是通过透平叶轮和固定导叶轮之间的流体动能转换来实现能量转换的设备。

它基本上由透平叶轮、固定导叶轮、轴承和机壳等组成。

1. 透平叶轮透平叶轮是透平机的核心部件,通常由多个叶片组成。

当高速流体通过透平叶轮时,叶片将受到冲击和压力,从而转动叶轮。

透平叶轮的转动将动能转化为机械能。

2. 固定导叶轮固定导叶轮位于透平叶轮的前方,主要用于引导流体进入透平叶轮,并控制流体的流向和速度。

通过调整导叶轮的位置和角度,可以改变透平叶轮的工作状态和性能。

3. 轴承轴承用于支撑和定位透平叶轮和固定导叶轮,并减少它们之间的磨擦和磨损。

常见的轴承类型包括滚动轴承和滑动轴承。

4. 机壳透平机的机壳是一个密闭的容器,用于固定透平叶轮、固定导叶轮和轴承等组件,并确保流体只能通过叶轮和导叶轮之间的间隙进出。

三、透平机的工作过程透平机的工作过程可以分为四个基本步骤:吸气、压缩、膨胀和排气。

1. 吸气在透平机的工作过程中,流体(通常是气体或者蒸汽)通过进气口进入透平叶轮的吸气侧。

同时,固定导叶轮的导叶将流体引导到透平叶轮上。

2. 压缩当流体通过透平叶轮时,叶片的旋转将流体的动能转化为机械能,并使流体受到压缩。

流体的压力和温度随着流经透平叶轮的过程而增加。

3. 膨胀压缩后的流体从透平叶轮的出口进入膨胀段,此时透平叶轮的转动能量将再次转化为流体的动能。

流体的压力和温度随着流经膨胀段的过程而降低。

4. 排气流体从膨胀段流出透平机,并通过排气口排出。

此时,透平叶轮和固定导叶轮的工作完成。

四、透平机的应用领域透平机由于其高效、可靠和灵便的特点,在各个领域都有广泛的应用。

1. 发电厂透平机在发电厂中常用于汽轮机、燃气轮机和核能发电等系统中。

通过透平机将燃料的化学能转化为电能,实现能量的高效转换。

透平控制器(Turbine Control Module)是一种适应于小型透平机械的一体化嵌入式控制设备。

主要用于单抽、纯凝及背压式,热电联产或拖动型透平机械的控制。

被控参数主要是机组转速、功率、压力等。

智能透平控制器实时采集机组转速等运行的相关参数,经过适当的反馈调节计算后,通过模出通道输出阀位控制信号,改变调节阀开度,最终维持机组被控参数在规定的围。

典型应用1)控制发电机组(自备电厂,水泥余热机组,垃圾焚烧发电,太阳能发电等)2)控制拖动型机组(大型电厂给水泵汽机,拖动型汽泵等各种工业汽轮机)技术特点1)安装方便,使用简单,控制性能可靠,稳定,重要信号冗余2)具有仿真功能,可以用于运行人员培训,软件检测等3)汽轮机基本的控制参数输入和基本设置均可在操作员站或笔记本电脑中进行,简单、方便4)具有完整的孤网、小网控制方案,带厂用电、脱落大网后迅速平稳的过度到孤网运行5)重要参数的趋势分析功能6)有操作记录、权限管理、报表等功能7)转速信号三取二冗余8)行程反馈功能可选择(三取中、二取一、单通道或不采用)9)自带伺服功放功能,可直接控制DDV 阀、VOITH 阀、CPC 阀等电液转换器10)全部中文资料中文操作界面和组态界面技术参数模块供电电压 24VDC±10%模块电流消耗 600mA 24 VDC转速输入信号: 3路可接收方波或正弦波信号伺服控制信号: 1~2路,可设置电流型或电压型及其限幅围模拟量输入信号: 16路,可通过跳线选择4~20mA或0~+10V信模拟量输出信号: 6路,4~20mA,通道响应时间<1ms开关量输入信号: 24路,干接点输入,通道响应时间<10ms开关量输出信号: 16路,继电器输出,通道响应时间<10ms通讯: RS485或RS232通讯口, MODBUS通讯协议外形:长×宽×高=307*284*68.5工作环境温度: 0℃~45℃工作湿度: 5%~90%相对湿度,不凝结存储温度: -15℃~65℃存储湿度: 5%~95%相对湿度,不凝结辅助设备1)操作员站电脑配置一台操作员站电脑,以完成数据监视和功能操作等功能。

一、名词解释1.自动控制:在人不直接参与的情况下,利用外加的设备或装置使整个生产过程或工作机械自动地按预定规律运行,或使其某个参数按预定要求变化。

2.控制对象:被控制的生产过程或设备称为控制对象。

3.被控量:通过控制所要维持的工艺参数。

4.给定值:被控量所要保持的数值。

如汽包水位的给定值 。

5.控制作用量:改变控制机构的位置从而改变控制量的作用。

6.扰动 :除控制作用量外,引起被控量变化的其它因素。

7.比例带:比例放大系数Kp 的倒数。

8.临界比例放大系数或临界比例带:当比例放大系数增大到某一个值时,系统就会出现等幅振荡,我们称这个值为临界比例放大系数或临界比例带。

9. 固有调节特性:10.调节系统的静态特性:11.不均匀度 :满载转速与空载转速之差除以平均转速。

12.不灵敏度ε:在调节系统中,由于存在摩擦、间隙等原因,不可避免的要产生一不灵敏区域。

不灵敏区越大,灵敏度越差,单值对应性的破坏越严重,且可能导致机组稳定性的破坏和动态超速的激增,对机组运行非常不利。

δcpn n n )(min max -=δ13.四象限图:14.一次调频:电负荷改变,因而引起电网频率变化时,电网中的全部并列运行的机组均自动按其静态特性承担一定的负荷变化以减小频率的改变,这叫做一次调频。

15.二次调频:当电网频率不正常时(即电网输出输入的能量不相适应),可通过同步器增加或者降低某些机组的功率以恢复电网的正常频率,这叫做二次调频。

16.超速试验:通过同步器的工作,使得机组转速达到额达转速的110~112%,以试验危急遮断器动作转速是否正确的试验。

17.危急遮断器:防止机组出现超速事故的装置,在机组转速达到额定转速的110~112%动作使得机组紧急停机。

18.甩负荷:发电机组瞬间从电网解列,失去电负荷。

19.全液压调节系统:离心泵的转速变化可以通过油泵的压力变化反映出来,成为机组速度调节的控制信号,省掉了通常的机械式调速器。

透平膨胀机联锁保护控制系统如何工作,使用中应注意什么问题?本文摘要:透平膨胀机的保护控制系统主要是防止发生飞车事故和轴承烧坏。

具体措施是先切断膨胀机进气,后卸负荷。

1、对于电机制动的膨胀透平膨胀机的保护控制系统主要是防止发生“飞车”事故和轴承烧坏。

具体措施是先切断膨胀机进气,后卸负荷。

1、对于电机制动的膨胀机,飞车事故大都是由于电机故障引起的。

在运转过程中,电机处于发电机制动状态,一旦电机线路或电机本身发生故障,制动力矩消失,电机失去了制动作用,就会造成膨胀机超速。

它的保护系统如图131所示。

它用一测速发电机来测量转速。

在启动时,膨胀机转速逐渐升高,到一定转速时,测速发电机发出信号,使制动电机合闸,膨胀机在制动状态下工作。

一旦超速,测速发电机的信号使三通电磁阀断电,同时报警。

三通电磁阀控制的活塞式蝶阀气缸内的空气迅速排空,切断膨胀机进气。

同时阀杆转动,碰上挡板和限位开关,将电机电源切断,紧急停车。

限位开关的作用是使电机必须在确实切断进气后再停电,以确保先断气,后卸负荷。

此外,当油压过低或轴承温度升高时,都能通过继电线路切断三通电磁阀电源,使膨胀机紧急停车。

2、风机制动的膨胀机的保护系统由气动薄膜调节阀、三通电磁阀、气动遥控板等组成。

如图132所示。

薄膜调节阀平时作调节流量用,发生事故时作紧急切断用。

当膨胀机超速时,安装在转速计上的超速继电器使负荷风机上的三通电磁阀断电,切断到调节阀膜头的信号压力,将阀迅速打开,使膨胀机在最大负荷下运转,转速下降。

如果转速仍然升高,则转速计上另一继电器切断膨胀机进口三通电磁阀,使低温薄膜调节阀膜头内的空气迅速放空,阀门关闭,切断膨胀机进气,并发出声光报警信号。

气动遥控板用在正常操作时调节膨胀机进气和转速。

进气薄膜阀选用气开式。

断气时,阀门关闭,切断进气。

而风机出口调节阀选用气闭式,当气源失压时,阀门开大,加以最大负荷。

膨胀机进口快速切断阀常发生阀门动作不迅速、关闭不严或不动作等故障。

4.透平控制系统4.1 总体描述透平控制系统操作透平机组给它的子系统,系统产生电气控制信号给透平机组,用于起动、停止负载、卸载、手动或自动及本地控制或远控。

本章描述为一般描述,特殊应用可能与本章描述有所不同。

使用本章节内容时可以参照随装置一并提供的软件文档、逻辑图表及电气图表。

4.2 功能描述基于微处理器的控制系统根据每项使用的输入/输出模块组合的应用而定制。

系统控制扫描、监视及数据接收。

数据在可编程控制器中处理并发送到输出模块,用于传输到装置的控制单元。

控制系统功能如下:#顺序#控制#保护#显示控制盘由电气开关组成,允许命令的输入和状态指示。

同时包括显示设备,用于反映控制参数。

透平装置包括将操作状况报告给控制系统的仪表及接受来自主或备用控制系统的控制设备。

控制单元为PLC控制的电气的、电磁的及电动液压机械装置。

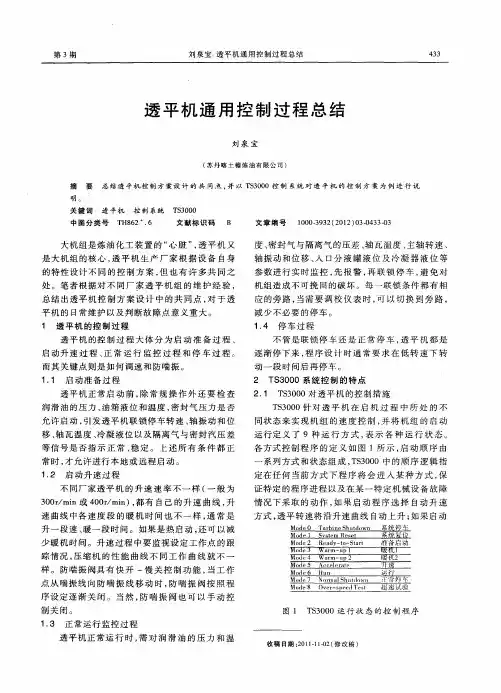

控制系统单元如图4.2.1所示4.2.1 顺序顺序功能控制控制系统的逻辑单元,逻辑单元是与开关、电磁阀、继电器和比较器等设备有关的事件(开/关、启动/停止、是/否)。

顺序功能监视与感应事件,进行与操作系统组件的有关计算。

顺序单元包括:#起动#负载#停止#后润滑逻辑图描述了顺序功能。

本章使用这些逻辑图进行说明。

起动:手动起动涡轮机械顺序如下#系统上电#故障复位#选择操作模式#开始起动在手动起动开始后,系统完成如下工作:#燃料阀与润滑压力检查#吹扫曲柄#点火#起动器跳脱#润滑监视系统上电控制系统通过打开电源上电,复位任何报警和关断故障。

复位故障在起动前,所有的关断故障必须清除,未解决的关断故障将使装置不能起动。

“BACKUP RESET”开关给电,按“ACKNOWLEDGE”及“RESET”开关来复位。

选择操作模式将OFF/LOVAL/REMOTE开关扳到LOCAL或REMOTE位置来选择操作模式。

开始起动一旦起动开始,控制系统执行润滑与驱动装置系统检查,起动装置风扇,执行燃料关断阀测试与预前曲柄状态检查。

按“START”开关开始起动程序。

燃料阀与润滑压力检查。

预前曲柄检查预前曲柄检查包括润滑完成与密封系统检查,润滑油压力确定,燃料阀检查程序的完成。

当完成预前曲柄检查,起动器马达使发动机盘车。

泵测试与预润滑当起动/运行锁定后,后润滑备用泵及前/后润滑油泵启动,使之处于测试周期。

预润滑定时器开始定时。

当运行定时器激活时,如果执行热重启,则预润滑泵测试不能执行。

气体燃料阀及检查在预润滑检查后,当起动使能锁定,则控制系统执行气体燃料阀的压力测试。

每一个阀都将进行测试,确保正确的开关、燃料压力开关及变送器信号可变正常。

压气机系统检查与清洁干气密封系统当起动/运行锁定,或者如果压气机机壳加压,密封延迟定时器起动。

密封气体电磁阀得电,允许给压缩机密封件加压。

在密封延迟定时器超时前,如果密封气体差压没有超过报警设定点,则产生密封气体差压报警。

如果密封气体压力小于低关断设定点,同时密封延迟定时器已超时,则产生密封气体低差压快停锁定关断。

当压缩机机壳压力超出压力开关设定点,机壳压力定时器启动,如果压缩机入口或出口密封气流超出“密封气体流量高”报警设定点,机壳压力定时器超时,产生密封流量高报警。

如果压缩机入口或出口密封气流超出“密封气体流量高”关断设定点,同时机壳压力定时器超时,则产生“密封气体流量高”快停锁定关断。

如果由于密封气体系统压力超限而产生关断,则产生附加的密封气体系统失败关断,密封系统失败关断重定位阀门到快停位置。

缓冲空气系统当起动/运行锁定,或者如果气体压缩机机壳加压,密封延迟定时器重启,缓冲空气允许给压缩机密封件加压。

如果在润滑油压力达到设定点之前,缓冲空气差压没有超出低报警设定点,则产生缓冲空气差压“压力低”报警。

如果缓冲空气压力小于低关断设定点,则产生“缓冲空气低”差压快停锁定关断。

气体压缩机吹扫与加压气体压缩机单元用于传送吹扫空气及给气体压缩机机壳管线加压当压缩机吹扫定时器定时时,压缩机放空阀打开,旁通阀关闭,用于吹扫压缩机及出口管线。

当压缩机吹扫定时器超时,压缩机入口、压缩机出口及压缩机旁通阀打开,当这些阀达到全开位置,压缩机负载阀打开。

气体压缩机阀检查程序用于阀的定位。

在阀顺序周期完成时,如果阀位置不正确,单元阀顺序失败,产生故障关断,起动程序被放弃。

吹扫曲柄在起动器的带动下,吹扫曲柄使发动机盘车,通过透平压缩机的渐强空气流吹扫发动机的空气入口及排气管线的积聚气体。

在一个可扩展的非激活周期内,吹扫曲柄减少旋转,在热重启时,吹扫曲柄强冷却气体透平部件。

当开始吹扫曲柄时,透平起动器激活,曲柄定时器启动,起动器使发动机旋转,发动机速度增加超过预设定值,典型为10~18%。

在曲柄定时器超时前,如果发动机没有达到预置值,典型为10~15%,则起动程序放弃,产生曲柄失败报警。

在发动机达到预设定值后(大于曲柄失败速度值),发动机吹扫定时器起动,吹扫周期开始,液体吹扫定时器超时,液体吹扫阀关闭。

发动机加速。

吹扫发动机入口及排出管道,吹扫时间由排放量决定,在吹扫曲柄过程中,燃料阀关闭,不点火。

当发动机吹扫定时器超时,起动周期继续。

气体燃料的燃烧燃烧包括火炬点火。

燃烧及加速到自我维持速度。

火炬点火(气体燃烧)发动机T5温度必须小于400F(204C),气体火炬关断点火变压器、点活塞、燃料关断电磁阀,燃料控制命令才可激活。

来自火炬的燃料由点活塞点燃,并进入到发动机。

当T5温度超过400F(204C)而NGP低于起动器脱离速度时,起动计数器增加一次起动计数。

注意透平设计寿命与第一阶喷嘴(T3)的温度有关。

然而,为了提高热电偶的可靠性,测量较低的第三阶喷嘴(T5)。

在发动机测试过程中,决定T5及T3值,用于修正所测温度。

运行在T3温度下的发动机所测的T5温度称为“Base T5”,这一温度在发动机铭牌上有所描述。

燃烧(气体燃料)根据修正的发动机(压气机)速度及温度,燃料控制阀逐渐打开,入口导叶打开,泄放阀逐渐关闭。

泄放阀及导叶控制通过透平发动机的空气流量,防止发生喘振。

燃料流量增加,T5温度增加,透平动力增加。

如果T5温度在点火定时器超时之前没有超过燃烧温度设定点,则产生点火失败故障,起动程序终止。

加速(气体燃料)对速度及负载监视,调节控制燃烧阀,以加速发动机,增加T5温度。

在加速期间。

如同发动机的速度增加一样,压缩机出口压力(PCD)也在增加。

气体燃料压力必须增加,用以克服PCD压力的增加。

随着燃料压力及流量的增加,发动机加速。

燃料阀由所选模式、温度及它们之间的关系控制。

装置的控制模式包括:#最小燃料量#超前加速#T5#NGP(压气机速度)图 4.2.2 起动起动器脱离与加速当透平速度超过起动器速度,离合器将起动器置于活轮状态。

当发动机达到起动器脱离速度时,起动器失去动力,发动机在自己的动力下加速。

在燃烧后,起动失败定时器开始定时,如果在起动失败定时器超时之前,没有达到起动器脱离速度,则产生起动失败关断,发动机关停。

达到起动器脱离速度时,负载失败定时器开始定时。

如果在定时器超时之前,发动机没有达到负载设定点,则产生负载失败故障关断。

当NGP大于起动器脱离速度时,检查T5温度传感器。

如果个别的T5温度传感器测得的温度超出200F(111C),也就是超出了T5平均温度5秒钟,则产生高差T5故障报警。

如果任意一个T5温度传感器测得的温度低于T5平均温度,则产生热电偶故障报警。

根据发动机类型,如果两个或者三个T5热电偶测得200F(111C),也就是在预设时间内,持续低于T5平均温度,则产生多T5热电偶故障关断,发动机关闭。

润滑监视当发动机速度增加时,轴承油压要求增加。

为了确保由充足的润滑油,将连续监视油压。

当发动机速度高于起动器脱离速度时,每隔24个小时,由PLC测试后润滑备用泵,使之能够正确操作。

如果备用泵不能提供足够的油压的话,则产生备用润滑油泵失败故障报警。

负载负载功能加速发动机到负载速度,给气体压缩机或者其他驱动设备负载,并控制装置过渡到稳定状态。

通过增机NGP设定点,使发动机加速,动力增加,发动机速度增加。

当动力透平速度(NPT)增加超过预置值,典型为60%,NPT锁定。

如果NPT降到低于预置值,典型为51%,则产生动力透平低速故障,透平关断。

导叶及泄放阀从起动过渡到基于修正的NGP的操作位置。

处于负载速度时,气体压缩机旁通阀关闭,反喘振控制开始。

气体压缩机出口压力增加停止透平可在冷却或者快停状态下手动或者自动关断。

在关闭燃料前,冷却停止操作压气机空转,使透平冷却。

快停立即关闭燃料阀而无冷却周期。

通过激活停止开关或者急停开关,进行气体透平的手动关断。

停止开关提供冷却停止,急停开关提供快停,气体压缩机或者其他驱动设备,一旦停止则卸载。

对于正常关断,压缩机或者其他驱动装置,在停止之前,负载应减小。

当驱动设备负载状态下发生故障,控制系统将卸载驱动设备,关闭到透平的燃料,控制系统提供冷却停止(锁定或者非锁定)及快速停止(锁定或者非锁定)两种方式。

通过探测诸如超温、通风失败。

透平低速、低润滑油压等故障,产生故障关断。

当速度降到低于预置值,典型为65%,发动机时间表停止计时。

冷却停止冷却停止减小发动机的操作速度到空转速度,并起动冷却定时器。

当NGP降到低于负载速度时,驱动设备卸载。

发动机在空转下运行,直到冷却定时器超时。

当冷却定时器超时,到发动机的燃料关闭,一旦发动机停止,溢流定时器超时,起动后润滑周期。

如果在冷却期间再起动,则放弃关断。

快速停止快速停止负载驱动设备,关闭燃料关断阀,无冷却周期的停止透平。

一旦发动机停止,溢流定时器超时,启动后润滑周期。

应急停止当探测到火焰、备用超速系统失效、PLC失效或者操作员按动ESD开关,都可以激活应急停止(ESD)。

ESD停止卸载驱动设备,关闭燃料关断阀,无冷却周期的停止透平。

润滑油控制用于透平溢流,后润滑由备用继电器系统控制。

如果启动一个ESD停止,则在重启之前,备用系统必须复位。

可通过按动“BACKUP RESET”开关”及“ACKNOWLEDGE”及“RESET”开关实现。

后润滑当发动机减慢速度时,透平驱动润滑油泵压力减小,交流润滑油泵启动。

当发动机停止时,溢流定时器超时,后润滑定时器启动。

如果交流润滑泵不能提供最低压力,备用泵启动。

当后润滑定时器超时时,后润滑泵失电。

4.2.2 控制控制功能监视及调节速度、压力和温度过程变量。

在起动、停止和负载期间,功能控制对负载的变化作出反应并控制执行器。

在起动期间,调节燃料流量,确保平滑燃烧及加速。

燃料控制调节发动机动力以维持负载要求、控制发动机速度及T5温度。

在负载瞬变期间,燃料控制调节减速及加速,以反应负载条件的变化。

在起动期间,调节泄放阀及导叶位置,减小透平压缩机出口压力(PCD),以避免透平喘振。