段光华,180t顶吹氧气转炉

- 格式:doc

- 大小:1.02 MB

- 文档页数:18

氧气顶底复吹转炉的开发设计赵恒涛,张全国,郭成治(山东冶金机械厂,山东淄博255064)摘要:100 t、120 t转炉设计采用了变频调速电机,炉壳及托圈使用抗蠕变钢板16Mng,并对炉壳进行水冷和风冷,提高了炉壳的使用寿命。

转炉还具有全悬挂、多点啮合、减少冲击振动等多种配置,多样选择的特点满足了用户的要求,使用效果良好,经济效益明显。

关键词:顶底复吹转炉;开发设计;炉体;托圈;倾动装置1 前言100 t、120 t氧气顶底复吹转炉适合于小钢铁企业技术升级改造的需要,市场需求量较大。

山东冶金机械厂针对市场需求,组织技术人员适时开发设计该产品,得到了用户的好评,增强了企业市场竞争力,积极拓展了生存空间,进一步提升了企业的制造实力和知名度,具有较大的经济效益。

2 氧气顶底复吹转炉结构设计转炉主体设备包括转炉炉体、耳轴托圈装配、倾动装置及润滑、耳轴轴承装配及润滑、炉体支撑装置、风冷系统、水冷系统、底吹配管等十几部分。

2.1 转炉参数100 t、120 t氧气顶底复吹转炉启动时间3~5 s,减速机速比551.7,倾动转速0.13~1.3 r/min,旋转角度±360°,其他主要性能参数见表1。

2.2 转炉炉体转炉炉体包括水冷炉口、炉帽、炉身、炉底、炉体挡渣板5个部分。

炉体处于高温变温度场状况下工作,炉体材质采用了具有良好焊接性能和抗蠕变性能的16Mng钢板。

1)水冷炉口。

采用4瓣式结构,材质为耐热球墨铸铁,内埋蛇形水管,独立进出水强制冷却。

其中每一路均由单独阀门控制,可减少炉口粘渣,提高煤气回收质量,利于单块损坏水冷炉口的更换。

2)水冷炉帽。

因为受高温炉气的影响,炉帽的工作温度较高,刚性变差。

采用半截面钢管焊接在炉帽外表面的强制水冷方式,以降低该部位的热应力,缓解蠕变。

为增强刚性,在炉帽与炉身结合部采用圆弧过渡连接。

3)炉身及炉底。

炉身及炉底的形状设计根据所处工况不同而采取不同的措施。

太钢第二炼钢厂顶底复吹转炉工艺生产实践发表日期:2007-3-14 阅读次数:328摘要:太钢第二炼钢厂通过引进钢铁研究总院的“长寿复吹转炉炼钢工艺技术”,将2号、3号顶吹氧气转炉改造为顶底复吹转炉。

总结阐述了改造后复吹转炉终点碳氧积、脱磷、脱碳、造渣和吹炼等各项工艺的研究。

关键词:顶底复吹转炉工艺研究太原钢铁(集团)有限公司(以下简称太钢)第二炼钢厂有3座转炉,其中2号、3号转炉冶炼碳钢,原设计公称容量为50t顶吹氧气转炉,是1970年从奥地利引进投产的,2000年将其出钢量扩容为80t。

2004年,引进钢铁研究总院的“长寿复吹转炉炼钢工艺技术”,将顶吹氧气转炉改造为顶底复吹转炉。

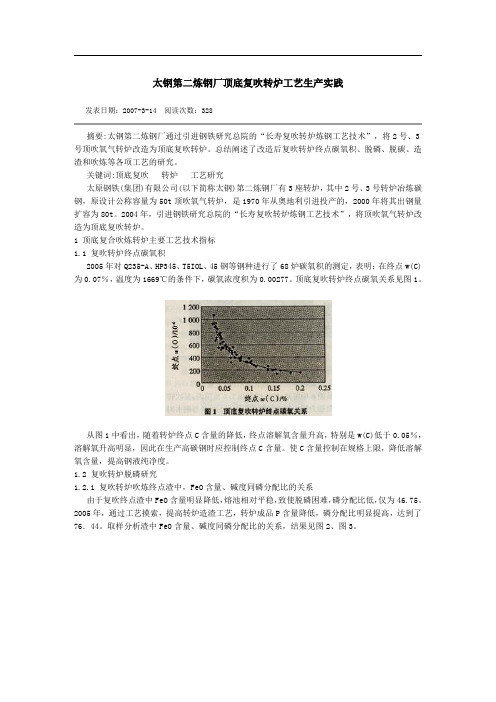

1 顶底复合吹炼转炉主要工艺技术指标1.1 复吹转炉终点碳氧积2005年对Q235-A、HP345、T5IOL、45钢等钢种进行了68炉碳氧积的测定,表明:在终点w(C)为0.07%,温度为1669℃的条件下,碳氧浓度积为0.00277。

顶底复吹转炉终点碳氧关系见图1。

从图1中看出,随着转炉终点C含量的降低,终点溶解氧含量升高,特别是w(C)低于0.05%,溶解氧升高明显,因此在生产高碳钢时应控制终点C含量。

使C含量控制在规格上限,降低溶解氧含量,提高钢液纯净度。

1.2 复吹转炉脱磷研究1.2.1 复吹转炉吹炼终点渣中,FeO含量、碱度同磷分配比的关系由于复吹终点渣中FeO含量明显降低,熔池相对平稳,致使脱磷困难,磷分配比低,仅为46.75。

2005年,通过工艺摸索,提高转炉造渣工艺,转炉成品P含量降低,磷分配比明显提高,达到了76.44。

取样分析渣中FeO含量、碱度同磷分配比的关系,结果见图2、图3。

从图2,图3中看出,随着渣中FeO含量的增加,磷分配比呈上升趋势,说明随着渣中FeO 含量的增加,脱磷率增加。

炉渣碱度在2~4范围内,脱磷能力随炉渣碱度提高而提高。

1.2.2 复吹转炉吹炼终点温度同磷分配比的关系通过研究转炉终点温度同磷分配比得出,在转炉温度较低的情况下,磷分配比呈上升趋势,说明复吹转炉低温有利于脱磷。

辽宁科技学院课程实践报告课程实践名称:设计一座公称容量为X吨的转炉和氧枪指导教师:班级:姓名:2011年7 月12 日课程设计(论文)任务书题目:设计一座公称容量为80吨的转炉和氧枪系别:冶金工程系专业:冶金技术班级:学生姓名:学号:指导教师(签字):2011年 6 月 27日一、课程设计的主要任务与内容一、氧气转炉设计1.1氧气顶吹转炉炉型设计1.2氧气转炉炉衬设计1.3转炉炉体金属构件设计二转炉氧枪设计2.1 氧枪喷头尺寸计算2. 2氧枪枪身和氧枪水冷系统设计2.3升降机构与更换装置设计2.4氧气转炉炼钢车间供氧二、设计(论文)的基本要求1、说明书符合规范,要求打印成册。

2、独立按时完成设计任务,遵守纪律。

3、选取参数合理,要有计算过程。

4、制图符合制图规范。

三、推荐参考文献(一般4~6篇,其中外文文献至少1篇)期刊:[序号] 作者.题名[J].期刊名称.出版年月,卷号(期号):起止页码。

书籍:[序号] 著者.书写[M].编者.版次(第一版应省略).出版地:出版者,出版年月:起止页码论文集:[序号] 著者.题名[C].编者. 论文集名,出版地:出版者,出版年月:起止页码学位论文:[序号] 作者.题名[D].保存地:保存单位,年份专利文献:[序号] 专利所有者.专利题名[P].专利国别:专利号,发布日期国际、国家标准:[序号] 标准代号,标准名称[S].出版地:出版者,出版年月电子文献:[序号] 作者.电子文献题名[文献类型/载体类型].电子文献的出版或可获得地址,发表或更新日期/引用日期报纸:[序号]作者.文名[N].报纸名称,出版日期(版次)四、进度要求序号时间要求应完成的内容(任务)提要1 2011年6月27日-2011年6月29日调研、搜集资料2 2011年6月30日-2011年7月2日论证、开题3 2011年7月3日-2011年7月5日中期检查4 2011年7月6日-2011年7月7日提交初稿5 2011年7月8日-2011年7月10日修改6 2011年7月11日-2011年7月12日定稿、打印7 2011年7月13日-2011年7月15日答辩五、专业教研室审核意见教研室主任签字:年月日六、教学系审核意见教学副主任签字:年月日注:1.本任务书由指导教师编制完成,经教研室及所在系审核同意后生效。

冶金工程专业80t顶吹氧气转炉设计《钢冶金学》毕业设计炉型:80t顶吹氧气转炉学院名称:材料与冶金学院专业: 冶金工程年级: 冶44 学生姓名: 学号:指导老师: 完成时间: 前言氧气转炉是炼钢法是当前国内外主要的炼钢方法。

氧气转炉炼钢自20世纪40年代初问世以来,在世界各国得到了广泛的应用,技术不断地进步,设备不断地改进,工艺不断地完善。

在短短的五十几年里,从顶吹发展到底吹、侧吹发展到复合吹炼。

氧气转炉炼钢的飞速发展,使炼钢生产进入了一个崭新的阶段,钢的产量不断增加,成本不断的下降。

从日前来看,转炉炼钢可以说是最佳的炼钢方法。

本设计是根据学校教学环节安排的一个实践学习环节过程,以社会和经济发展需要为出发点,以职业需求为直接依据。

是冶金技术专业学生在学习专业课程之后进行的一个重要的独立性实践过程,培养学生综合应用所学的炼钢理论知识去分析和解决实际问题的能力。

这也是我们步入社会和工作岗位之前的一次实训,通过这次课程设计的学习,可以帮助我们巩固、深化和拓展炼钢学的知识面,更好的将理论知识与生产实际相合起来,掌握一般设备工艺的基本思路和方法。

为以后踏入工作岗位奠定了一个良好的基础,为实际工程设计奠定基础,使我们能够很快、很好的融入工作岗位和社会。

在本次的炉型设计中,参阅了大量有关转炉炼钢工艺、炼钢生产设备等文献,得到首钢集团提供的资料与经验数据。

还得到了老师们的指导和大力支持,广大同学的帮助。

在此一并表示衷心的感谢。

由于个人所学的知识和水平有限,加上没有实际的生产实践经验,存在缺点和错误之处,敬请老师批评和指正。

目录1 设计目的- 1 -2 设计内容- 1 -3设计步骤及说明- 1 -3.1 物料平衡和热平衡计算- 1 -3.1.1原始数据的选取- 1 -3.1.2 物料平衡计算 - 3 -3.1.3 热平衡计算- 9 -3.2 顶吹转炉炉型的设计及计算- 13 -3.2.1 转炉的公称容量及其表示方法 - 13 -3.2.2 转炉炉型的选择- 13 -3.2.3 转炉炉型主要参数的确定- 13 -3.2.4 转炉炉型主要尺寸的确定- 14 -3.2.5炉衬的组成、材质选择及厚度的确定- 17 -3.2.6 炉壳厚度和转角半径的确定- 17 -4 80t顶吹氧气转炉炉型的绘制- 18 -参考文献 - 18 -设计目的本课程是冶金技术专业学生学习专业课程之后进行的一个重要的独立性实践教学环节。

氧气顶吹转炉提高金属收得率的措施作者:袁庆吉来源:《中国新技术新产品》2011年第08期摘要:文中介绍了生产效果和终点数据。

其冶金效果与其它设备所发表的结果相同,而且提出采用标准砖进行炉底喷吹气体的简单装置;同时为提高废钢比,采用了有辅助供氧的氧枪。

关键词:氧气顶吹;金属收得率;吹损;出钢中图分类号:TG26 文献标识码:B1 前言金属收得率就是:出钢量÷装入量×100%。

转炉的出钢量是永远少于装入量的,也就是说在同等装入量的情况下,出钢量多金属收得率就高。

而在转炉的吹炼过程中总会有一部分金属料损失掉,这损耗掉的金属料称之为转炉的吹损。

降低吹损是提高氧气顶吹转炉金属收得率的主要途径。

2吹损的构成氧气顶吹转炉炼钢主要是以铁水为原料,通过供氧和造渣操作制度把铁水冶炼成钢水。

在吹炼过程中要去碳、硫、磷等杂质,同时还有一部分铁被氧化。

铁被氧化生成的氧化铁,一部分随炉气排出,另一部分则留在炉渣中。

吹炼过程中金属和炉渣的喷溅也损失一部分金属。

因此吹损就是由上述各部分组成。

以100Kg的金属料为例进行计算:2.1 化学吹损通过计算可知化学吹损为5.07%×100=5.07Kg2.2 烟尘损失吹炼过程中大量的铁被氧化生成红棕色烟雾随炉气排出,所以炉气中铁的氧化烟尘约占90%,其中Fe2O3约占70%,FeO约占20%,每100Kg铁水在吹炼过程约有1.16Kg的烟尘,烟尘折算成金属损失为:1.16%×(70%×112÷160+20%×56÷72)=0.74%Kg式中:112-两个铁原子的原子量160-Fe2O3分子量72 -FeO分子量2.3 渣中金属损失在吹炼过程中有一部分金属颗粒悬浮在渣中,倒渣过程中就随渣被一起倒掉了。

若渣量占铁水的13%,而渣中金属铁以10%计算,则这部分金属损失为:100×13%×10%=1.3Kg2.4 渣中Fe2O3和FeO损失吹炼过程中铁的氧化物一部分被炉气带走,一部分进入炉渣。

鞍钢180t 转炉干法除尘工艺实践曹祥,刘鹏飞,乔冠男,何海龙,王一名(鞍钢股份有限公司炼钢总厂,辽宁鞍山114021)摘要:针对鞍钢股份有限公司炼钢总厂180t 转炉干法除尘工艺卸爆率高的问题,研究了氧枪与炼钢熔池的相互作用,进行了气体混匀实验和烟气量模拟分析,优化了吹炼过程氧枪流量和枪位的控制,采取了造氮幕稀释烟道内氧含量的措施。

采取上述措施后,卸爆率由原来的3‰降至0.088‰以下,保证了炼钢和煤气回收系统的安全运行。

关键词:转炉干法除尘;氧枪;氧含量;卸爆率中图分类号:TF713文献标识码:A文章编号:1006-4613(2021)01-0043-05Practice of Dry Dedusting Process by 180t Converter in AnsteelCao Xiang ,Liu Pengfei ,Qiao Guannan ,He Hailong ,Wang Yiming(General Steelmaking Plant of Angang Steel Co.,Ltd.,Anshan 114021,Liaoning ,China )Abstract :With regard to the problem that the explosion venting ratio was high in applicationof the dry dedusting process for 180t converter in General Steelmaking Plant of Angang Steel Co.,Ltd.,the interaction of oxygen lances and steelmaking bath was studied while the experiment for gas mixing was carried and the simulation analysis for flue gas volume was done.And then the flow rate for an oxygen lance during blowing and position controlling of oxygen lances were optimized.After that the measure for diluting oxygen content in flue duct by generating nitrogen curtain was taken.After the measures were taken the explosion venting ratio was reduced to less than 0.088‰from 3‰,which guaranteed the safe operation of the steelmaking system and gasrecovery system.Key words 院dry dedusting process by converter;oxygen lance;oxygen content;explosionventing ratio钢铁冶炼伴随着大量副产煤气的产生,转炉煤气是炼钢最重要的副产品之一,回收利用好转炉煤气对炼钢节能降耗、减轻环境污染意义重大[1]。

太原科技大学课程设计说明书题目:180t顶吹氧气转炉及氧枪设计学院(系):材料和科学学院年级专业:冶金工程081401学号:200814070102学生姓名:段光华指导老师:李海斌太原科技大学课程设计任务书学院(系):材料和科学学院指导老师:李海斌2011年12月19日绪论炼钢技术发展史钢铁材料是人类社会最主要使用的结构材料,也是产量最大、应用最广泛的功能材料,在经济发展中发挥着举足轻重的作用。

尽管近年来钢铁面临着陶瓷材料、高分子材料、有色金属材料(如铝)等的竞争,由于其在矿石储量、生产成本、回收再利用率、综合性能等方面所具有的明显优势,可以预见的将来,钢铁在各类材料所占据的重要地位仍不会改变。

炼钢学是研究将高炉铁水(生铁)、直接还原铁(DRI、HBI)或废钢(铁)加热、融化,通过化学反应去除铁液中的有害杂质元素,配加合金并浇铸成半成品——铸坯的工程科学。

炼钢包括以下主要过程:①去除钢中的弹、磷、硫、氧、氢等杂质组分以及由废钢带入的混杂元素铜、锡、铅、铋等;②为了保证冶炼和浇铸的顺利进行,需将钢水加热升温至1600~1700度;③普通碳素钢通常需含锰、硅,低合金钢和合金钢则需含有鉻、镍、钼、钨、钒、钛、铌、铝等,为此在炼钢过程中需向钢液配加有关合金以使之合金化;④去除钢液中内生和外来的各类非金属夹杂物;⑤将合格钢水浇铸成方坯、小方坯、圆坯、板坯等;⑥节能和减少排放,包括回收转炉炼钢煤气、炼钢烟气余热利用、减少烟尘和炉渣排放以及炼钢烟尘污泥、炉渣、耐火材料等的返回再利用。

现在炼钢法最早起始于1856年英国人H.Bessemer发明的酸性底吹转炉炼钢法,该方法首次解决了大规模生产液态钢的问题,奠定了近代炼钢工艺方法的基础。

由于空气与铁水直接作用,Bessemer炼钢方法因而具有很快的冶炼速度,成为当时主要的炼钢方法。

但是,Bessemer工艺采用的是酸性炉村,不能造碱性炉渣,因而不能进行脱磷与脱硫。

1879年英国人S.G.Thomas发明了碱性空气底吹转炉炼钢法,成功地解决了冶炼高磷生铁的问题。

由于西欧许多铁矿为高磷铁矿,直到20世纪70年代末,Thomas炼钢法仍被法国、卢森堡、比利时等国的一些钢铁厂所采用。

几乎在Bessemer炼钢工艺开发成功的同时,1856年平炉炼钢方法(被称为Siemens-Martin法)也被发明成功。

最早的平炉仍为酸性炉衬,但随后碱性平炉的操作和控制较空气炼钢平稳,能适应各种原料条件,铁水(生铁)和废钢的比例可以在很宽的范伟内变化。

除平炉炼钢外,电弧炉炼钢方法在1899年也被发明成功。

在20世纪50年代氧气顶吹转炉炼钢法发明前,平炉是世界上最主要的炼钢法。

第二次世界大战结束后的20世纪50年代,世界钢铁行业进入了快速发展时期,在这一时期开发成功的氧气顶吹转炉炼钢技术和钢水浇铸开始推广采用的连铸工艺对随后钢铁工业的发展起到了非常重要的推动作用。

1952年氧气顶吹转炉炼钢方法在奥地利被发明成功,由于具有反应速度快、热效率高以及产出的钢质量好、品种多等优点,该方法迅速呗日本及西欧采用。

在20世纪70年代,氧气转炉炼钢法以取代平炉法成为主要的炼钢方法。

在氧气顶吹转炉迅速发展的同时,德、美、法等国发明成功了氧气底吹转炉炼钢法,该方法通过喷吹甲烷、重油、柴油等对喷口进行冷却,使纯氧能从炉底吹入熔池面而不致损坏炉底。

在20世纪80年代中后期,西欧、日本、美等相继开发成功了顶底复吹氧气转炉炼钢法,在此法中,氧气由顶部氧枪供入,同时由炉底喷口吹入氩,氮等气体对熔池进行搅拌(也可吹入少部分氧气)。

顶底复吹转炉炼钢既具备顶吹转炉炼钢化渣好、废钢用量多的长处,同时又兼备氧气底吹转炉炼钢熔池搅拌好、铁和锰氧化损失少、金属喷溅少等优点,因而目前世界上较大容量的转炉绝大多数都采用了顶底复合转炉炼钢工艺。

氧气顶吹转炉炼钢法的冶金特征氧气顶吹转炉在国外一般被称为LD转炉(Linz-Donawit工厂的缩写),或称为BOF转炉(Basic Oxygen furnace的缩写)。

此炼钢方法继承了过去的空气吹炼转炉的优点,又克服了其缺点。

与电炉炼钢相比,该方法具有如下优点:①生产率高;②对铁水成分的适应性强;③废钢使用量高;④可生产低硫、低磷、低氮及低杂质钢;⑤可生产几乎所有主要钢品种。

正因为有这些长处,氧气顶吹炼钢法在1950年后迅速发展成为世界上主要的炼钢方法。

由于使用的铁水成分和所炼钢种的不同,吹炼工艺也有所区别。

现以某转炉厂顶吹转炉对未经脱硫、脱磷及脱硅处理的铁水采用单渣操作工艺为例,说明一炼钢的吹炼过程。

图⑴是未采用溅渣护炉工艺时,一炉钢的吹炼过程中金属成分、熔渣成分及熔池温度的变化情况。

图⑴①吹炼初期,Fe、Si、Mn元素即被大量氧化,而且Si、Mn的含量下降到很低,几乎痕迹量。

继续吹炼,它们不再被氧化。

吹炼接近终点时,Mn的含量出现回升。

②Si、Mn被氧化的同时,C也被少量氧化。

当Si、Mn氧化基本结束后,炉温达到了1450度以上,C的氧化速度迅速提高。

吹炼后期,脱碳速度又有所降低。

③吹炼刚开始时,由于Si的迅速氧化使渣中SiO2含量高达20%,又因为石灰的逐渐熔解,渣中CaO的含量也在不断地提高。

当Si的氧化基本结束后,渣中SiO2含量又有所下降。

炉渣碱度则随石灰的熔解而迅速提高。

④渣中FeO含量在开吹后不久就可以达到20%~30%。

随着脱碳速度的提高,渣中Fe的含量会逐渐降低,但在吹炼后期优惠有所升高⑤由于碱性氧化性炉渣的迅速形成,大约在吹炼的前一半时间内,含磷量已降低到0.02%,脱碳反应为放热反应。

在冶炼的中后期若温度过高或炉渣中FeO含量降低,又会发生回磷。

⑥渣中MgO含量的变化与是否采用白云石或菱镁矿造渣工艺有关,另外还受到加入量的影响。

一般情况下,采用白云石或菱镁矿造渣,渣中MgO含量增加,有利于减轻熔渣对炉衬的侵蚀。

⑦吹炼初期,随着钢液中含硅量的降低,含量升高。

吹炼中期脱碳反应剧烈,钢液中含氧量在(400~1000)的范围内变化。

图(2)表示吹炼末期铁水中含碳量与含氧量间的关系。

与搅拌相对较弱的电炉相比,有激烈搅拌的LD转炉跟接近于平衡值。

图(2)⑧吹练过程中金属熔池含氮量的变化规律与脱碳反应有密切的关系。

脱碳速率越快,终点含氮量也越低。

一般转炉终点含氮量可达到20以下。

转炉冶炼一炉钢的操作过程,由装料、吹炼、测温、取样、出钢、除渣构成。

吹炼时间与炉容量没有直接联系,氧枪吹炼时间通常为11~20min,冶炼周期为25~40min。

装料时,把炉体向前方倾斜,先装入废钢,接着装入铁水,然后使炉体直立。

吹炼开始后,一边吹氧一边投入氧化铁皮、矿石、石灰等辅助原料。

当氧气喷枪降至设定位置时开始喷吹氧气。

吹炼时高亮度的浓烟火焰从炉口排出,吹炼中期是脱碳反应最强烈时期,氧的脱碳效率接近100%。

采用副枪动态控制的场合,在排气量逐渐减少、达到预定吹炼终点的前几分钟之前,降下副枪,测定熔池中的含碳量和温度,预测达到目标含碳量和温度的时间,然后吹炼到终点出钢。

当采用人工经验判断终点时,把炉体倾向装料测,从炉口进行测温及取样,并确认含碳量及温度是否合适,再将炉体倒出钢侧出刚。

出钢时间向炉内及钢水包中添加脱氧剂,出钢后再把炉体倒向装料侧排渣,一炉钢的冶炼才结束。

顶吹氧气转炉炉体设计转炉是转炉炼钢车间的核心设备。

转炉炉型及其主要参数对转炉炼钢的生产率、金属收得率等经济指标都有直接的影响,其设计是否合理也关系到冶炼工艺能否顺利进行,车间主厂房高度与转炉配套的其他相关设备的选型。

所以,设计一座炉型结构合理,满足工艺要求的转炉是保证车间正常生产的前提,而炉型设计又是整个转炉车间设计的关键。

1.原始条件设计一吨位为180t的氧气顶吹转炉,供养时间姑且先定在18min,转炉系数K根据大容量取下限小容量取上限的原则,K先取1.6。

目前高炉冶炼技术较高,现设计冶炼低磷的转炉。

2.转炉炉型及其选择转炉由炉帽、炉身、炉底三部分组成。

180T的氧气顶吹转炉应选择适应大、中型转炉的炉型,最好的选择就是筒球型转炉。

炉型形状简单,砌砖方便,炉壳容易制造。

3.炉容比确定炉容比是指转炉有效容积Vt与公称容量G之比值Vt/G()。

转炉炉容比主要与供氧强度有关,与炉容量关系不大。

当供氧强度提高时,随着炉内反应加剧,如果炉膛自由空间不足,必然会发生大量的渣钢喷溅与泡沫渣翻滚溢出,造成较多的金属损失。

为了在较高金属收得率基础上增大供氧强度,缩短吹炼时间,必须有适当的炉容比。

近20年投产的大型氧气转炉,其炉容比都在0.9~1.05之间。

由于顶吹转炉喷溅大,为了防止喷溅,使之有较高的金属收得率,180t氧气顶吹转炉应选一较大的炉容比,取1.0较为合适。

4.熔池尺寸的确定⑴熔池直径D。

熔池直径指转炉熔池在平静状态时金属液面的直径。

D=K式中D——熔池直径,m;K——系数,参与表1;G——新炉金属装入量,t,可取公称容量;t——平均没炉钢纯吹氧时间,min,参与表2。

表1 系数K的推荐值表2 平均每炉钢冶炼时间推荐注:括号内数系吹氧时间参考值。

根据表1与表2,180t氧气顶吹转炉的K取1.60,吹氧时间取18min。

D=K=1.60=5.060m⑵熔池深度h。

熔池深度是指转炉熔池在平静状态时,从金属液面到炉底的深度。

通常球缺底的半径R为熔池直径D的1.1~1.25倍,现取R=1.1D,熔池体积V池熔池直径及熔池深度h有如下关系:V池=0.790h因而h=(V池+0.046)/0.790对于V 池,V池=,钢液密度一般取7.0/t,G取180tV池==25.714即得h=(25.714+0.046)/0.790=1.566m核算以上值是否合适:根据生产实践,吨钢耗氧量,一般低磷铁水约为55~65/t,取55/t。

则供氧强度===3.056[]氧气射流穿透深度=0.36=0.36n即喷头数,大型转炉在5孔及5孔以上,现180t取6孔=0.36=0.36=1.145m所以h=1.145 1.723=0.664 ,为了避免炉底受到氧气射流的直接冲击和充分搅动熔池以改善熔池反应的动力学条件,对于多孔氧枪h<0.7,即符合,不再需调整熔池直径D值。

所以确定D=5.060m,h=1.566m即D= 5060mm,h=1566mm⑶熔池其他尺寸的确定。

球缺底的半径R:R=1.1D=1.1 5.060=5.566m取整R=5566mm5.炉帽尺寸的确定⑴炉口直径d。

在满足顺利兑铁水和加废钢的前提下,适当减少炉口直径,以减少热损失。

一般炉口直径为熔池直径的43%~53%较为适宜。

根据大炉子取下限,小炉子取上限的原则现取d= 0.5×5.060=2.530m⑵炉帽倾角θ。

选取原则:便于炉气逐渐收缩逸出,减少炉气对炉帽衬砖的冲刷侵蚀,使炉帽各层砖逐渐收缩,缩短砌砖的错台长度,增加砌砖的稳定性。