定模型芯机械加工

- 格式:pdf

- 大小:368.86 KB

- 文档页数:26

模具制作的验收标准产品要求:尺寸必须符合图纸要求。

塑件产品外观必须符合图纸要求或封样样品要求。

注塑产品不能出现冷料、气雾、缺料、收缩、溢料飞边、熔接痕、变形翘曲、顶白、斑痕、浇口雾斑等其它表观缺陷。

产品光面不能有划痕、细微麻点、波纹、桔皮纹。

产品砂面要求无砂眼、凹坑,纹理、疏密度应均匀一致。

产品内外表面棱角分明、工整一致。

产品上的字必须符合图纸所要求的字迹大小和深度,字迹必须清晰、棱角分明、工整一致、凹字底部平整光亮。

面板、面架熔接痕长度要小于5mm,盖板、基座、小件光面的产品(如按纽)不应有熔接痕,内件产品允许有不能避免的模具设计与注塑工艺上的熔接痕。

浇口去除后留下的痕迹不应影响产品的品质。

潜伏浇口处产品不应该有拉伤。

产品通过验收后,要对模具进行验收。

包括模具结构设计、外观、结构件、零件的加工精度、镶拼方式、材料、热处理手段等等。

模具外观检查:1观察模板机械加工质量,模板平直,上下端面状况,外形尺寸整齐,周边2×450倒角,外观要给人感觉良好。

60万模次以下生产的模具可按龙记模架的标准来自制模架或按龙记模架制作的其他标准模架;60万模次(含60万)以上生产用龙记标准模架。

注意:公司如无另外要求,二板模要用CI型模架,三板模要用DCI型模架,A、B板不能挖通框,B模与动模座板之间加设支承柱。

2模具起吊方向上要装吊环,可一次性将模具平衡吊起。

大中型模具在动定模之间要装有锁紧装置,防止模具起吊时开启。

3冷却水的进出口位置应在注塑工操作的另一侧,其次是在注塑生产时在模具的下方。

热流道模具要配有接线板,并固定在模具上,传感器、加热元件电线通过快换插头迅速安装,要尽量简化安装。

电线导出后要用管子套上,防止散乱。

4模具及型腔的编号的要求按《模具编号的说明》及《模具型腔编号的说明》。

5模板的尺寸请按《模具制作的模板要求》。

6动模座板的顶出让位孔开孔直径40~42mm。

结构件状况检查:1导柱、导套应紧固,开合动作应灵活,表面无拉伤痕迹,无单侧受力。

第五章压铸模的基本结构及分型面设计压铸模是保证压铸件质量的重要的工艺装备,它直接影响着压铸件的形状、尺寸、精度、表面质量等。

压铸生产过程能否顺利进行,压铸件质量有无保证,在很大程度上取决于压铸模的结构合理性和技术先进性。

在压铸模设计过程中,必须全面分析压铸件结构,了解压铸机及压铸工艺,掌握在不同压铸条件下的金属液充填特性和流动行为,并考虑到经济效益等因素,才能设计出切合实际并满足生产要求的压铸模。

第一节压铸模的基本结构压铸模由定模和动模两大部分组成。

定模固定在压铸机的定模安装板上,浇注系统与压室相通。

动模固定在压铸机的动模安装板上,随动模安装板移动而与定模合模、开模。

合模时,动模与定模闭合形成型腔,金属液通过浇注系统在高压作用下高速充填型腔;开模时,动模与定模分开,推出机构将压铸件从型腔中推出。

压铸模的基本结构如图5-1所示:图5-1压铸模的基本结构1-动模座板2-垫块3-支承板4-动模套板5-限位块6-螺杆7-弹簧8-滑块9-斜销10-楔紧块11-定模套板12-定模座板13-定模镶块14-活动型芯15-型芯16-内浇口17-横浇道18-直浇道19-浇口套20-导套21-导流块22-动模镶块23-导柱24-推板导柱25-推板导套26-推杆27-复位杆28-限位钉29-推板30-推杆固定板一、成型零件决定压铸件几何形状和尺寸精度的零件。

形成压铸件外表面的称为型腔;形成压铸件内表面的称为型芯。

如图中的定模镶块13、动模镶块22、型芯15、活动型芯14。

二、浇注系统连接压室与模具型腔,引导金属液进入型腔的通道。

由直浇道、横浇道、内浇口组成。

如图中浇口套19、导流块21组成直浇道,横浇道、内浇口开设在动、定模镶块上。

三、溢流、排气系统排除压室、浇道和型腔中的气体,储存前流冷金属液和涂料残渣的处所,包括溢流槽和排气槽,一般开设在成型零件上。

四、模架将压铸模各部分按一定规律和位置加以组合和固定,组成完整的压铸模具,并使压铸模能够安装到压铸机上进行工作的构架。

99中国设备工程C h i n a P l a n t E n g i n e e r i ng中国设备工程 2021.04 (上)1 塑件分析机顶盒外壳包括了上盖和下盖两个塑件。

塑件上盖为方形中空薄壁零件,外形尺寸为186×106×30mm,壁厚为2.5 mm,前后两端各有形状不同、作用也不相同的插口孔,顶面有凹陷英文标识。

左右两侧有方形凹槽,一侧尺寸较大且外部有三个浅凹陷的结构。

内部有四个等腰梯形分布的细小圆柱形凸台,其上有圆柱形盲孔,用螺钉与下盖装配成机顶盒。

上盖产品结构如图1所示。

机顶盒上下盖注射模设计邱定筹(广东省技师学院,广东 博罗 516100)摘要:结合机顶盒上下盖的结构特点,本文设计了机顶盒上下盖注射模具,并阐述了该模具的工作过程。

根据生产的需要,将机顶盒上下盖两个塑件设计在一套模具中。

关键词:机顶盒;注射模;侧抽芯中图分类号:TN934.4 文献标识码:A 文章编号:1671-0711(2021)04(上)-0099-03图2为机顶盒下盖结构,基本形状为一方板,外形尺寸为166×110×11mm,壁厚同为2.5mm,支撑部位为内凹外凸的两异形工字,底部中央有五角星形状的散热孔,四周有4个沉头孔,侧向无孔槽。

机顶盒要求采用具有一定表面硬度,耐磨、耐热、耐腐蚀且电绝缘性较好的ABS 塑料制作,收缩率为0.4%~0.7%。

2 模具结构设计机顶盒上下盖注射模具总装图如图3所示。

图2 润滑不良导致的刷毛端部熔化脱脂液的喷淋一般以扇形喷嘴进行喷射,对于精密不锈钢的刷洗,一般情况下,每隔200~250mm 应布置一个喷嘴,喷嘴的喷射角度需在95°~115°,同时,喷嘴的喷射扇形面应错开位置,防止喷射的碱液互相干涉,影响喷淋压力和润滑效果。

喷嘴间隔大于250mm 时,应通过增加喷嘴流量和喷射角度,来使得喷射扇形面之间有50%以上的重合度,这样才能保证良好的润滑效果。

第十周第一讲目的和要求:了解注射模具弯销侧向抽芯机构,斜导槽侧向抽芯机构,斜滑块侧向抽芯机构,斜推杆侧向抽芯机构,摆杆机构侧向抽芯机构,齿轮齿条侧向抽芯机构,弹性元件侧向抽芯机构。

熟悉注射模温度调节系统设计,了解其必要性,及设计原则和注意事项,初步掌握冷却系统的结构形式。

重点难点:后续几种侧向抽芯机构的相关形式,注射模温度调节系统的设计原则,冷却系统的具体结构形式。

4.10.3 弯销侧向抽芯机构—斜导柱的一种变异形式,如图4-262所示。

该结构的优点是斜角alfa最大可达30°,即在同一个开模距离中,能得到比斜导柱更大的抽芯距。

在设计弯销侧向抽芯机构时,必须要注意弯销与滑块孔之间的间隙要大些,一般在0.5mm左右,否则闭模时可能发生卡死现象。

(1)弯销在模外侧向抽芯机构—图4-263为弯销各段加工成不同的斜度,如alfa‘大于alfa以改变侧向抽芯的速度和抽芯距。

此种机构常适用于侧抽芯距及抽芯力比较大的情况。

(2)弯销在模内侧向抽芯机构—如图4-264所示,开模时,塑件首先脱离定模型芯,然后在弯销的作用下使滑块向外移动而完成塑件外侧向抽芯。

(3)弯销在模内延时分型抽芯机构—如图4-265所示,开模时,滑块带着塑件随动模板移动而脱离定模型芯,然后弯销带动滑块分开,塑件自动脱落。

(4)弯销滑块的内侧向抽芯机构--如图4-266所示,弯销还可以用于滑块的内侧抽芯,塑件内侧壁有凹槽,开模时首先沿着第一个分型面分开,弯销带动滑块向中心移动,完成内侧抽芯动作,弹簧使滑块保持终止位置。

如图4-267所示为弯销、斜导柱分级侧向抽芯机构。

由于制品的某些部位较薄,为避免被损坏,采用分级抽芯。

其原理是,小滑块在大滑块上滑动,而大滑块又在脱模板上滑动。

开模时,在弯销的作用下完成小滑块的侧抽芯,当推出系统作用时,脱模板推动大滑块在斜导柱的作用下完成二级侧抽芯。

也可以用改变分型面的位置来防止塑件外侧凹的变形或损坏,如图4-268所示的结构也能起到与上面分级抽芯相类似的效果。

摘要在车床上,利用工件的旋转运动和刀具的直线运动或曲线运动来改变毛坯的形状和尺寸,把它加工成符合图纸的要求。

车削加工是在车床上利用工件相对于刀具旋转对工件进行切削加工的方法。

车削加工的切削能主要由工件而不是刀具提供。

车削是最基本、最常见的切削加工方法,在生产中占有十分重要的地位。

车削适于加工回转表面,大部分具有回转表面的工件都可以用车削方法加工,如内外圆柱面、内外圆锥面、端面、沟槽、螺纹和回转成形面等,所用刀具主要是车刀。

在各类金属切削机床中,车床是应用最广泛的一类,约占机床总数的50%。

车床既可用车刀对工件进行车削加工,又可用钻头、铰刀、丝锥和滚花刀进行钻孔、铰孔、攻螺纹和滚花等操作。

按工艺特点、布局形式和结构特性等的不同,车床可以分为卧式车床、落地车床、立式车床、转塔车床以及仿形车床等,其中大部分为卧式车床。

数控车削加工是现代制造技术的典型代表,在制造业的各个领域如航天、汽车、模具、精密机械、家用电器等各个行业有着日益广泛的应用,已成为这些行业不可或缺的加工手段。

为了子数控机床上加工出合格的零件,首先需根据零件图纸的精度和计算要求等,分析确定零件的工艺过程、工艺参数等内容,用规定的数控编程代码和格式编制出合适的数控加工程序。

编程必须注意具体的数控系统或机床,应该严格按机床编程手册中的规定进行程序编制。

但从数控加工内容的本质上讲,各数控系统的各项指令都是应实际加工工艺要求而设定的。

关键词:车削加工刀具零件的工艺过程工艺参数程序编制目录摘要 (1)目录 (2)第一章绪论.............................................. 错误!未定义书签。

1.1 数控车床加工的工艺特点............................... 错误!未定义书签。

1.2 数控车床加工工艺内容................................. 错误!未定义书签。

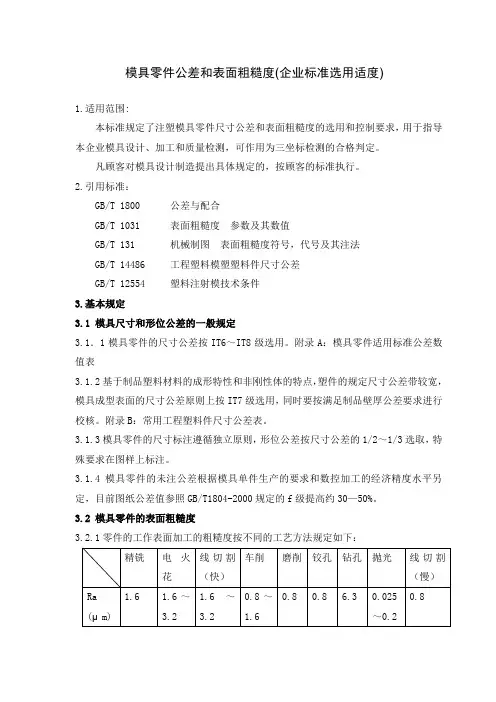

模具零件公差和表面粗糙度(企业标准选用适度)1.适用范围:本标准规定了注塑模具零件尺寸公差和表面粗糙度的选用和控制要求,用于指导本企业模具设计、加工和质量检测,可作用为三坐标检测的合格判定。

凡顾客对模具设计制造提出具体规定的,按顾客的标准执行。

2.引用标准:GB/T 1800 公差与配合GB/T 1031 表面粗糙度参数及其数值GB/T 131 机械制图表面粗糙度符号,代号及其注法GB/T 14486 工程塑料模塑塑料件尺寸公差GB/T 12554 塑料注射模技术条件3.基本规定3.1 模具尺寸和形位公差的一般规定3.1.1模具零件的尺寸公差按IT6~IT8级选用。

附录A:模具零件适用标准公差数值表3.1.2基于制品塑料材料的成形特性和非刚性体的特点,塑件的规定尺寸公差带较宽,模具成型表面的尺寸公差原则上按IT7级选用,同时要按满足制品壁厚公差要求进行校核。

附录B:常用工程塑料件尺寸公差表。

3.1.3模具零件的尺寸标注遵循独立原则,形位公差按尺寸公差的1/2~1/3选取,特殊要求在图样上标注。

3.1.4模具零件的未注公差根据模具单件生产的要求和数控加工的经济精度水平另定,目前图纸公差值参照GB/T1804-2000规定的f级提高约30—50%。

3.2 模具零件的表面粗糙度3.2.1零件的工作表面加工的粗糙度按不同的工艺方法规定如下:3.2.2推杆配合孔的表面粗糙度为Ra0.83.2.3滑动配合和过渡配合面的粗糙度最低Ra1.63.2.4零件的避空面和模板正面非配合面粗糙度不低于Ra6.3;3.2.5粗加工表面粗糙度为Ra12.53.3.典型零部件的配合:3.3.1分型面的贴合度≥75%且接触点分布均匀,封口部分间隙小于塑料的溢料间隙。

3.3.2 型芯与座框配合要保证实际装配的位置精度,设计取H7/js6。

3.3.3推杆,推管的滑动配合取H7/f6。

3.3.4导柱和导套间的配合按最大实体取H7/f6或H8/f7。

•型芯与型腔是塑料模的主要工作零件,是用来成型制件的关键部件,它们的质量直接影响着模具的使用寿命和制件质量。

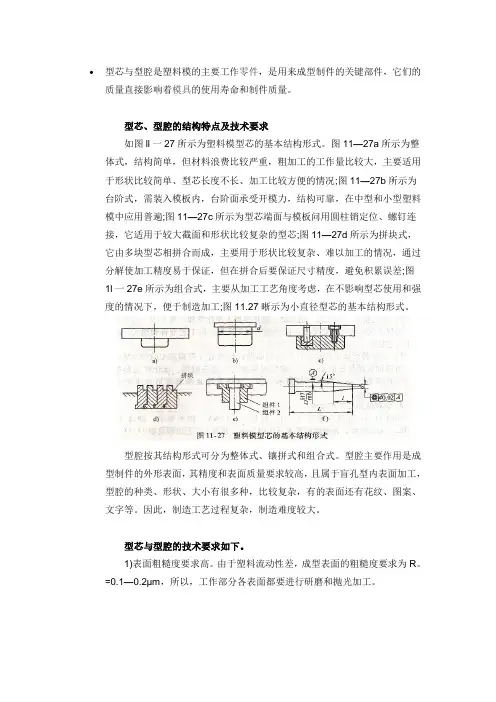

型芯、型腔的结构特点及技术要求如图ll一27所示为塑料模型芯的基本结构形式。

图11—27a所示为整体式,结构简单,但材料浪费比较严重,粗加工的工作量比较大,主要适用于形状比较简单、型芯长度不长、加工比较方便的情况;图11—27b所示为台阶式,需装入模板内,台阶面承受开模力,结构可靠,在中型和小型塑料模中应用普遍;图11—27c所示为型芯端面与模板问用圆柱销定位、螺钉连接,它适用于较大截面和形状比较复杂的型芯;图11—27d所示为拼块式,它由多块型芯相拼合而成,主要用于形状比较复杂、难以加工的情况,通过分解使加工精度易于保证,但在拼合后要保证尺寸精度,避免积累误差;图1l一27e所示为组合式,主要从加工工艺角度考虑,在不影响型芯使用和强度的情况下,便于制造加工;图11.27晰示为小直径型芯的基本结构形式。

型腔按其结构形式可分为整体式、镶拼式和组合式。

型腔主要作用是成型制件的外形表面,其精度和表面质量要求较高,且属于盲孔型内表面加工,型腔的种类、形状、大小有很多种,比较复杂,有的表面还有花纹、图案、文字等。

因此,制造工艺过程复杂,制造难度较大。

型芯与型腔的技术要求如下。

1)表面粗糙度要求高。

由于塑料流动性差,成型表面的粗糙度要求为R。

=0.1—0.2µm,所以,工作部分各表面都要进行研磨和抛光加工。

2)位置精度要求高。

塑料模凸模和型芯上的工作部分和固定部分在满足位置精度要求的同时,还要考虑同轴度要求,在零件加工工艺上要保证上述要求。

3)有脱模斜度要求。

塑料模型芯和型腔的成型部分都要有脱模斜度。

型芯、型腔的加工型芯的加工属于外表面的加工,型腔的加工属于内表面的加工,根据制件、模具寿命的要求,型芯与型腔的材料要求具有良好的抛光性、耐磨性、抗腐蚀性、可加工性,常用的材料有45、40cr、3cr2M0等。

第七章模具典型零件加工工艺分析第一节模具工作零件加工概述模具的工作零件(或成型零件)一般比较复杂,而且有较高的加工精度要求,其加工质量直接影响到产品的质量与模具的使用寿命。

模具工作零件工作型面的形状多种多样,但归纳起来不外乎两类:一是外工作型面,包括型芯与凸模等工作型面;二是内工作型面,如各种凹模的工作型面,按照工作型面的特征又可分为型孔与型腔两种。

一、模具工作零件的加工方法工作零件的加工方法根据加工条件和工艺方法可分为三大类,即通用机床加工、数控机床加工和采用特种工艺加工。

通用机床加工模具零件,主要依靠工人的熟练技术,利用铣床、车床等进行粗加工、半精加工,然后由钳工修正、研磨、抛光。

这种工艺方案,生产效率低、周期长、质量也不易保证。

但设备投资较少,机床通用性强,作为精密加工、电加工之前的粗加工和半精加工又不可少,因此仍被广泛采用。

数控机床加工是指采用数控铣、加工中心等机床对模具零件进行粗加工、半精加工、精加工以及采用高精度的成形磨床、坐标磨床等进行热处理后的精加工,并采用三坐标测量仪进行检测。

这种工艺降低了对熟练工人的依赖程度,生产效率高,特别是对一些复杂成型零件,采用通用机床加工很困难,不易加工出合格的产品,采用数控机床加工显然是很理想的。

但是一次性投资大。

所谓特种工艺,主要是指电火花加工、电解加工、挤压、精密铸造、电铸等成形方法。

模具常用加工方法能达到的加工精度、表面粗糙度和所需的加工余量见表7-1。

表7-1 模具常用加工方法的加工余量、加工精度、表面粗糙度加工余量。

本道工序加工余量要视加工基本尺寸、工件材料、热处理状况、前道工序的加工结果等具体情况而定。

二、模具工作零件的制造过程模具工作零件的制造过程与一般机械零件的加工过程相类似,可分为毛坯准备、毛坯加工、零件加工、装配与修整等几个过程。

1.毛坯准备主要内容为工作零件毛坯的锻造、铸造、切割、退火或正火等。

2.毛坯加工主要内容为进行毛坯粗加工,切除加工表面上的大部分余量。

典型轴类零件数控车床加工编程设计与工艺设计摘要数控车床是应用数控技术的车床,也就是装了数控系统的车床,是严格按照从外部输入加工程序来自动对被加工零件进行车削加工。

它是综合应用计算机、自动控制、自动检测及精密机械等高科技的产物数控技术是现代制造业实现自动化、柔性化、集成化生产的基础,离开了数控技术,先进制造技术就成了无本之木。

数控技术的广泛使用给机械制造业生产方式、生产结构、管理方式带来深刻的变化,它的关联效益和辐射能力更是难以估计。

数控技术及数控装备已成为关系国家战略和体现国家综合国力水平的重要基础性产业,其水平高低是衡量一个国家制造业现代化程度的核心标志,实现加工机床及生产过程数控化,已经成为当今制造业的发展方向。

本论文主要通过对典型轴类零件的加工工艺分析和加工编程设计,进一步了解与掌握数控原理的理解,零件的识图与合理加工工艺的设计,并且进一步加强对数控G代码编程的熟练应用。

关键词数控加工工艺编程 G代码The typical shaft parts CNC lathe programming design and process designAbstract CNC lathe application lathe CNC technology, lathe CNC system that is installed, in strict accordance with the input from the external processing program to automatically turning machining parts to be machined.It is a comprehensive application of computer, automatic control, automatic detection and precision machinery and other high-tech products CNC technology is the modern manufacturing automation, flexible foundation for integrated production, left the CNC technology, advanced manufacturing technology became a forest without trees. The extensive use of CNC technology to bring profound changes to the mode of production, machinery manufacturing, production structure, management style, and its associated benefits and the ability to radiate more difficult to estimate. NC and CNC equipment has become the country's strategy and reflects the country's comprehensive national strength level of basic industry, the level of core mark is a measure of the degree of modernization of a country's manufacturing industry, numerical control machine tools and production process has become manufacturing the development direction of the industry.This thesis through the typical shaft parts processing technology analysis and processing of programming designed to further understanding and mastery the CNC understanding of the principles, parts of the knowledge map and reasonable process design, and further strengthen the skilled application of CNC G-code programming.Keywords CNC machining process programming G code目录引言 (3)第一章数控技术 (4)1.1 国内外数控发展概况 (4)1.2数控技术发展趋势 (5)1.2.1性能发展方向 (5)1.2.2 功能发展方向 (7)第二章零件图纸设计与分析 (11)2.1 零件图纸设计 (11)2.2 机床的选择 (11)第三章零件的夹具与刀具设计 (13)3.1 数控机床夹具 (13)3.1.1机床夹具的组成 (13)3.1.2机床夹具的作用 (15)3.1.3 零件的夹具设计 (16)3.2 数控机床的刀具 (16)3.2.1 数控刀具的分类 (16)3.2.2 数控刀具的选用 (17)3.3.3 零件的刀具选用 (22)第四章零件的加工工艺 (23)4.1 数控车削的加工工艺内容 (23)4.2数控车削的加工工艺分析 (23)4.2.3 零件的工艺步骤 (26)第五章零件切削用量的选定 (27)5.1 切削用量的选择 (27)5.2 切削用量的内容 (27)第六章零件主要操作步骤及程序的编制 (29)6.1加工顺序及路线 (29)6.2机床的操作步骤: (29)6.3零件的安装及装夹方式 (29)夹具是机床的一种附加装置,工件的装夹与数控车床一般使用三爪自动定心卡盘装夹工件。

5.2.5型腔的研磨和抛光模具型腔 (型芯)经切削加工后,表面上残留有切削痕迹。

为了去除切削加工痕迹和提高模具表面质量,需要对其进行研磨抛光。

抛光和研磨在型腔加工中所占工时比重很大,是提高模具质量的重要工序,它不仅对成形制件的尺寸精度,表面质量影响很大,也影响模具的使用寿命。

研磨抛光的方法主要有:机械研磨和抛光、超声波抛光和电解抛光,这里主要讲机械研磨和抛光原理和工艺方法,超声波抛光和电解抛光在学习单元六中讲。

一、研磨的原理和目的1.研磨的原理研磨是在工件和工具(研具)之间加入研磨剂,在一定压力下由工具和工件间的相对运动,驱动大量磨粒在加工表面上滚动、滑擦,去除微细的金属层而使加工表面的粗糙度减小。

研磨加工时,在研具和工件表面间存在有分散的磨料或研磨剂,在两者之间施加一定的压力,并使其产生复杂的相对运动,这样经过磨粒的切削作用及研磨剂的化学和物理作用,在工件表面上即可去掉极薄的一层余量,获得较高的尺寸精度和较低的表面粗糙度。

根据实验表明,磨粒的切削作用如图5-68a所示,分为滑动切削作用和滚动切削作用两类。

前者磨粒基本固定在研具上,靠磨粒在工件表面移动进行切削;后者磨粒基本上是自由状态的,在研具和工件间滚动,靠滚动来切削。

在研磨脆性材料时,除上述作用外,还有如图5-68b 所示的情况,磨粒在压力作用下,使加工面产生裂纹,随着磨粒的运动,裂纹不断地扩大、交错,以致形成碎片,成为切屑脱离工件。

图5-68 研磨时磨粒的切削作用研磨时的金属去除过程,除磨粒的切削作用外,还常常由于化学或物理作用所致。

在湿研磨时,所用的研磨剂中除了有磨粒外,还常加有油酸、硬脂酸等酸性物质,这些物质会使工件表面产生一层很软的氧化物薄膜,钢铁成膜时间只要0.05s,氧化膜厚度约2~7μm。

凸点处的薄膜很容易被磨粒去除,露出的新鲜表面很快地继续氧化,继续被去掉,如此循环,加速了去除的过程。

除此之外,研磨时在接触点处的局部高温高压,也有可能产生局部挤压作用,使高点处的金属流入低点,降低了工件表面粗糙度。

00000院课题名称:芯轴的加工工艺规程和夹具的设计专业0000班级: 0000学号: 0000 ____姓名: 0000 _ __指导教师:0000起止日期:00000重庆航天职业技术学院机电信息工程系目录摘要------------------------------------------------------------------------------------------------------- Abstract--------------------------------------------------------前言-------------------------------------------------------------------------------------------绪论--------------------------------------------------------------------------------------------- 毕业设计说明书------------------------------------------------------------------------------- 第一章轴套零件数控车削加工-------------------------------------------------------- 第一节零件图工业分析-----------------------------------------------------1、结构工艺性分析------------------------------------------------2、毛坯的确定----------------------------------------------------3、芯轴零件的装夹----------------------------------------------------第二节制定机械加工工艺方案-----------------------------------------1,确定生产类型---------------------------------------------------------2,位置精度------------------------------------------------------------3,表面粗糙度-----------------------------------------------------------4.制定工艺路线-----------------------------------------------------------5、设计数控加工工序--------------------------------------------------6,确定工步顺序安排及其走刀路线--------------------------------------7、芯轴加工零件的加工工艺-------------------------8、切削用量的选择和确定---------------------------------------------------第二章孔工序设计钻床夹具和程序编写---------------------------第三章程序的调试-----------------------------------------------设计小结------------------------------------------------------参考文献------------------------------------------------------------------------------附图1、图2、图3摘要数控技术是数字控制(Numerical Control)技术的简称。