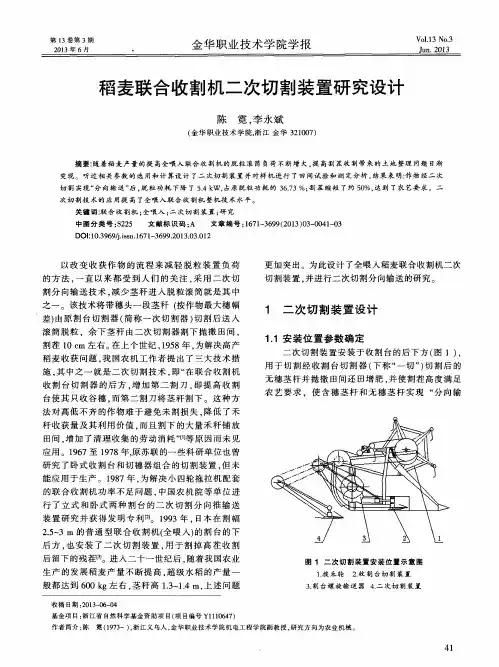

水稻联合收获机割台装置的设计

- 格式:doc

- 大小:1.56 MB

- 文档页数:16

密级:JINGGANGSHAN UNIVERSITY本科毕业设计论文题目4LZ-1200型收割机的割台设计学院工学院专业机械设计制造及其自动化班级学号姓名指导教师起讫时间2008.12-2009.54LZ-1200型收割机的割台设计作者:(井冈山大学工学院,江西吉安 343009)指导老师:[摘要]:我国是农业大国,水稻生产机械化对水稻种植至关重要,水稻联合收割机是实现水稻收割机械化的重要工具,而水稻联合收割机小型化、微型化是在南方山区、丘陵地区实现农业机械化的关键。

因此,研究小型水稻联合收割机具有重要的现实意义。

本文分析了现有的联合收割机在南方山区、丘陵地区使用时存在的问题,对联合收割机的偏心拨禾轮、往复式切割器、脱粒机的功率耗用作了较深的研究,研究开发具有自主知识产权的4LZ—1200型全喂入水稻联合收割机。

首先,采用特殊的全喂入脱粒形式,将现有联合收割机的割台、输送、脱粒机三大部分简化一体,大大地简化联合收割机的结构,从而使联合收割机小型化、微型化。

在稻杆的夹持,输送上做了大量的改进,将联合收割输送夹持链、脱粒夹持链简化成一根链条完成,使夹持、输送更加顺畅,故障大大降低,工作效率有了较大的提高。

脱粒滚筒采用多头不等距螺旋排列,使脱粒机的功耗降低,提高了谷物的脱净率。

实验证明,本文设计的4LZ—1200型全喂入水稻联合收割机的各项性能指标均达到或超过了国家标准。

[关键词]:全喂入水稻联合收割机;拨禾机构;往复式切剂器;脱粒机Design Cutting table of 4LZ-1200CombineharvesterAuthor:(School of Engineering Jinggangshan University, Ji’an JiangXi 343009)Directive teacher:[ABSTRACT]The mechanization for harvesting rice crop products is very important in our country, a large agricultural country. The combine is one of main tools to achieve mechanization for harvesting rice crop product. In southern mountainous area and hilly area, the micro and mini combines play important role for harvesting grain products. So it is worth to study the mini combine.In this paper, some existing problems with using combines in southern mountainous area and hilly area were analyzed. And the eccentric poking grain wheel, reciprocating cutter and the energy consumption of the thresher of the combine have been researched deeply. A 4LZ-1200 Entire-feed-carrier combine harvester with self-copyright for grain crop has also been studied. Firstly, the three parts of the combine, cutting, transporting and threshing parts, were simplified into account by adopting special Entire feed carrier threshing style, and largely simplified the structure of the combine, thereby make it become micro and mini.The largely improvement has been done in the clamp and transport of the crop poles, make the transport chains of clamping and threshing simplified into one chain, the clamp and transport become much more smoothly, the fault has been reduced prominently and the work efficiency has also a great improvement.The working energy consumption can be reduced and the cleaning quotient of crop can be largely improved by adopting multi head and differing distance for helix in the threshing roller.The experiment results showed that the target aim of 4LZ—1200 Entire-feed-carrier combine have been reached or even exceeded the national criterion. The product has gained the state patent.[KEYWORDS]Entire-feeding combine; poking grain mechanism; reciprocating cutter; threshing machine目录第一章绪论 (1)1.1我国水稻生产概况 (1)1.2全喂入水稻联合收割机的现状和发展趋势 (1)1.2.1水稻收获机械的发展慨况 (1)1.2.2国内外全喂入水稻联合收割机的现状及发展趋势 (2)1.3小型全喂入水稻联合收割机的研究意义 (3)1.3.1在中国农村现实经济条件下引进国外产品的困难 (3)1.3.2国内全喂入水稻联合机的不足 (4)1.3.3小型全喂入水稻联合收割机的研究意义 (4)第二章往复式切割器割台的分析 (6)2.1引言 (6)2.2往复式切割器 (6)2.2.1双刀距行程型切割器 (6)2.2.2低割型切割器 (7)2.2.3标准型切割器 (7)2.2.4往复式切割器的构造和标准化 (7)2.34LZ-1200型往复式切割器选用设计 (8)第三章往复式切割器割台的设计 (9)3.1课题研究的内容和方法 (9)3.2割台设计的方案分析 (9)3.3往复式切割器的设计 (9)3.4刀片几何形状的分析 (10)3.5曲柄连杆(滑块)机构的割刀运动分析 (12)3.6割刀惯性力的平衡 (13)3.7本章小结 (16)第四章总结 (17)第一章绪论1.1我国水稻生产概况水稻是世界主要粮食作物之一,占世界粮食总产量的25.5%。

摘要本文查阅了大量谷物联合收割机相关资料,对谷物联合收割机的发展历程、现状和趋势做了论述。

经过分析对比,对4LB-1.3联合收割机进行了总体设计,包括整体结构设计、割台和拨禾装置及输送行走装置和脱粒装置的选型、传动方式、主要性能参数和结构参数计算、传动机构分析和计算。

对偏心拨禾轮进行了具体设计和计算。

该机采用自走,可一次性完成收割、脱粒、分离作业。

本机器通过能力与适应能力均良好,能够在泥水深度不大于25cm的稻田中完成的正常收割任务。

脱粒装置为半喂入轴流式,脱净率高、破碎率低,分离性能好。

整机结构简单、制造成本低、可稻麦两用。

关键词:自走式;联合收割机;总体设计;传动装置AbstractThis thesis consults a lot of grain combine related data, discussed the development course of grain combine harvester, status and trend. After analysis and comparison, the 4LB-1.3 combine the overall design, including the overall structure design, the header and the reel device and a conveying walking device and a threshing device selection, mode of transmission, the main performance parameters and structure parameters, transmission mechanism analysis and calculation. The eccentric reel was calculated and the specific design and. This machine adopts self walking, can complete harvesting, threshing, separating operation. The passing ability and good adaptability in the mud, the depth is not more than the normal operations can be 25 cm in paddy field. Threshing device for semi feeding axial flow type, high threshing rate, low breaking rate, good separation performance. The machine has the advantages of simple structure, low manufacturing cost, rice and wheat dual-purpose.Keywords: self propelled; combine; overall design; transmission device目录摘要 (1)1 绪论 (2)2 水稻联合收割机总体设计及工作原理 (5)2.1 谷物收获机械应满足的技术要求 (5)2.2 联合收割机的设计类型 (5)2.3 联合收割机结构配置及悬挂 (5)2.4 水稻联合收割机的工作流程 (6)2.5 割台部分 (7)2.5.1 切割机构 (7)2.5.2 拨禾轮 (8)2.5.3 卧式输送带 (9)2.5.4 拨禾轮、割台、输送装置的相互布置 (10)2.6 夹持链输送装置 (10)2.7 脱粒装置 (11)2.8 分离集谷输送装置 (12)2.9 履带行走装置 (12)2.10 车架的选择 (13)2.11 机器总体配置 (13)3 参数设计与选择 (14)3.1 发动机的选择 (14)3.2 收割机的参数设计 (15)3.3 功率计算 (17)4 传动机构分析及计算 (19)4.1 各部分传动 (20)4.2 收割各部分机构转速计算 (21)4.3 各部分带轮的选择 (23)4.3.1 第一级输出带轮设计 (23)4.4 各部链传动 (26)4.4.1 第一级链轮设计 (26)4.4.2 传入夹持链动力链的设计 (27)致谢 (30)1 绪论水稻是中国主要粮食作物之一,种植面积近3000万公顷,约占世界水稻种植面积的统计。

小型半喂入水稻联合收割机简易割台的设计肖龙;尹健;孔朵朵;张奎;王泽宇【摘要】割台作为收割机最重要的部件之一,是关系着收割机性能能否满足需求的关键模块.本次设计的简易割台通过单拨禾星轮完成对收割水稻的导入,并使用平行四边形机构保证割台高度调节前后始终与地面保持平行.文章主要研究了拨禾星轮的尺寸参数,轮廓曲线以及倾斜角度等内容.【期刊名称】《贵州科学》【年(卷),期】2016(034)006【总页数】5页(P83-87)【关键词】割台;拨禾星轮;水稻;收割机【作者】肖龙;尹健;孔朵朵;张奎;王泽宇【作者单位】贵州大学机械工程学院,贵州贵阳550025;贵州大学机械工程学院,贵州贵阳550025;贵州大学机械工程学院,贵州贵阳550025;贵州大学机械工程学院,贵州贵阳550025;贵州大学机械工程学院,贵州贵阳550025【正文语种】中文【中图分类】S225.4水稻收割机的割台按扶禾方式来区别,主要可分为偏心轮式,链式和拨禾星轮式等。

其中偏心轮式由两个偏心轮和梳齿组成一个大滚筒,这种割台结构简单,对一般倒伏水稻具有扶正作用,但体型也大,因此常用于全喂入收割机;链式扶禾一般以链条和拨指构成,体积较小,对倒伏具有较强扶正作用,但结构比较复杂,且成本高;拨禾星轮式结构简单,成本低,对一般情况可以满足要求。

我国南方丘陵地区,特别是西南部分山地区域,由于其地形,交通,经济发展水平等的局限,要求水稻收割机必须体型小,结构简单而且价格较低。

因此,拨禾星轮式扶禾的割台能更好的满足需求。

1.1 割台主要组成部件经过多次试验和改进,本次设计的简易割台由拨禾星轮完成扶禾功能,并对其他部件进行了一定程度的改进[1]。

割台(图1)主要由拨禾星轮、分禾器、禾杆输送装置、高度调节装置和割刀5个主要部分组成。

1.2 拨禾星轮1.2.1 星轮分度圆半径R分计算如图2所示,工作时扶禾星轮由横向传送链条带动顺时针旋转,在作物被割断后沿着AE线从左至右经拨禾指和导禾杆输送。

6610.16638/ki.1671-7988.2021.011.022新型小型水稻联合收获机储粮装置结构设计及强度分析*季惠,王文乐,祁继柏,梁言(江苏食品药品职业技术学院,江苏 淮安 223003)摘 要:现有的收获机储粮装置难以将粮食上的水分排出,容易出现粮食受潮腐败变质,这直接影响到淮安优质稻米的生产和储存。

提高粮食后续的存储时间,粮食之间的空隙容易占用储粮装置的内部空间,提高小型水稻联合收获机储粮装置空间利用率的研究势在必行。

文章不仅设计出一款新型带通风效果和粮食烘干效果的储粮装置,还对该储粮装置进行了铸造件材料的选取以及力学和最大变形量验证,确保新型小型水稻联合收获机储粮装置结构设计及强度分析均达到使用标准,可实现量产应用,为今后的储粮装置研究提供一定的理论基础。

关键词:水稻收获机;储粮装置;设计;强度中图分类号:TH122 文献标识码:A 文章编号:1671-7988(2021)11-66-04Structural Design and Strength Analysis of Grain Storage Unit ofNew Type Small Rice Combine Harvester *Ji Hui, Wang Wenle, Qi Jibo, Liang Yan( Jiangsu Food & Pharmaceutical Science College, Jiangsu Huaian 223003 )Abstract: The existing harvester grain storage device is difficult to remove the moisture from the grain, and the grain is easy to be spoiled by moisture, which directly affects the production and storage of high-quality rice in Huaian. It is imperative to improve the space utilization rate of the grain storage device of the small rice harvester by increasing the subsequent storage time of grain and the interstice between grains can easily occupy the internal space of the grain storage device. This paper designed a new type not only with the ventilation effect and the effect of grain drying grain storage device, also on the storage device selection of casting material and mechanics and maximum deformation test, to ensure that new small rice combine grain storage device structure design and strength analysis are achieved using standard, which can realize mass production application, for future research on grain storage devices provide certain theoretical basis. Keywords: Rice harvester; Grain storage plant; Design; IntensityCLC NO.: TH122 Document Code: A Article ID: 1671-7988(2021)11-66-041 研究的背景和意义淮安是江苏省优质稻米的主要产区和享誉全国的商品粮产加销基地。

毕业论文(设计) 论文图纸Qq:2245969237题目:联合收获机的设计姓名:学院:机电工程学院专业:机械设计制造及其自动化班级:学号:指导教师:年月日毕业论文(设计)诚信声明本人声明:所呈交的毕业论文(设计)是在导师指导下进行的研究工作及取得的研究成果,论文中引用他人的文献、数据、图表、资料均已作明确标注,论文中的结论和成果为本人独立完成,真实可靠,不包含他人成果及已获得青岛农业大学或其他教育机构的学位或证书使用过的材料。

与我一同工作的同志对本研究所做的任何贡献均已在论文中作了明确的说明并表示了谢意。

论文(设计)作者签名:日期:年月日毕业论文(设计)版权使用授权书本毕业论文(设计)作者同意学校保留并向国家有关部门或机构送交论文(设计)的复印件和电子版,允许论文(设计)被查阅和借阅。

本人授权青岛农业大学可以将本毕业论文(设计)全部或部分内容编入有关数据库进行检索,可以采用影印、缩印或扫描等复制手段保存和汇编本毕业论文(设计)。

本人离校后发表或使用该毕业论文(设计)或与该论文(设计)直接相关的学术论文或成果时,单位署名为青岛农业大学。

论文(设计)作者签名:日期:年月日指导教师签名:日期:年月日目录摘要 ......................................................................................................... 错误!未定义书签。

Abstract ........................................................................................................ 错误!未定义书签。

1绪论 (1)1.1选题目的与意义 (1)1.2国内外发展概况 (1)1.3研究方案的确定 (2)2大豆联合收割机的总体设计 (3)2.1整机结构 (3)2.2大豆联合收割机的总体布置 (3)2.3确定整体参数 (4)2.4确定大豆联合收割机的功率消耗及发动机选择 (7)2.5传动装置的设计 (8)3各工作部件的设计 (10)3.1切割器 (10)3.2拨禾轮 (10)3.3拨指、螺旋推运器 (12)3.4中间输送装置 (13)3.5脱粒滚筒 (13)3.6分离装置 (14)3.7清选装置 (16)3.8联合收割机底盘 (18)4 传动部件及轴的设计 (22)4.1 风扇轴带传动设计 (22)4.2 轴的设计 (26)5总结 (29)参考文献 (30)致谢 (31)大豆收获机的设计指导教师摘要目前国内大豆联合收割机多由小麦收获机改装而成,由于大豆植株特性与小麦植株特性有一定差异,使得运用改进后的收获机收获大豆损失率较高。

收割水稻工程设计方案范本一、设计背景水稻是世界上最主要的粮食作物之一,中国是世界上最大的水稻生产国之一。

而水稻收割是水稻生产过程中最重要的一环,直接关系到水稻的产量和质量。

因此,设计一套高效、节能、环保的水稻收割工程方案对于提高水稻生产效率和质量具有重要意义。

二、设计目标1. 提高水稻收割效率,降低收割成本;2. 提高水稻收割质量,减少损失;3. 降低机械设备对环境的影响,减少能源消耗。

三、收割机械选择水稻收割机是水稻收获的基本机器。

主要适用于水稻的收割机械有插秧式、割茬挂式、割台式和悬挂式等。

针对不同的水稻种植情况和地域特点,设计方案应选择相应的收割机械。

一般来说,悬挂式收割机适用于光照充足、没有杂草和水稻高度高的地区;插秧式收割机适用于稻田矮而密,泥土湿润,秧苗较为整齐;割茬挂式收割机适用于稻田秧苗杂乱,田间杂草多的地区;割台式收割机适用于水田形态较规则、杂草少、秧苗整齐的地区。

四、收割技术1. 收割前的准备工作,包括预留好收割通道,清理稻田中的杂草、秧苗等;2. 收割时保持机速与地面高度匹配,控制收割刀高度;3. 收割作业应避开水稻田中水坑、坡地等地形不规则的区域;4. 收割作业过程中注意检查收割机的状态,防止机械故障导致收割效率降低。

五、收割后的处理1. 收割后及时清理机器,防止秧苗、杂草等残留物对机器产生危害;2. 收割后及时对水稻进行分堆、晾晒等处理,防止水稻受到霉烂、变质等影响。

六、环保措施1. 采用低排放发动机,减少尾气排放对环境的影响;2. 使用环保材料制造收割机具,减少对耕地和农作物的损害;3. 收割机在作业时尽量避免对田间杂草的破坏,降低生态环境的破坏。

七、设备维护与保养1. 定期对收割机进行维护保养,保持其正常工作状态;2. 对机器性能进行检测,及时发现并解决问题;3. 对机器进行定期清洗,防止秧苗、泥土等杂物对机器产生损害。

八、预算和成本控制1. 根据实际情况进行设备采购和配备,保证设备的充分利用;2. 合理安排收割作业时间,降低机械设备的闲置率;3. 采用节能环保的机械设备,降低能源消耗;4. 积极争取政府补贴和支持,降低投资成本。

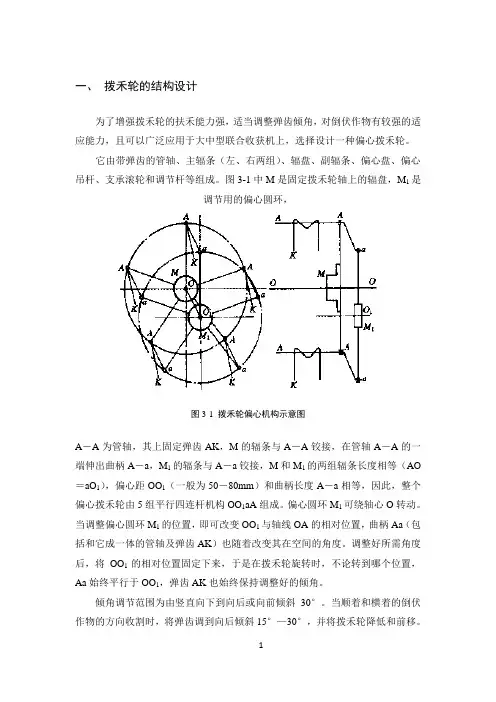

一、拨禾轮的结构设计为了增强拨禾轮的扶禾能力强,适当调整弹齿倾角,对倒伏作物有较强的适应能力,且可以广泛应用于大中型联合收获机上,选择设计一种偏心拨禾轮。

它由带弹齿的管轴、主辐条(左、右两组)、辐盘、副辐条、偏心盘、偏心吊杆、支承滚轮和调节杆等组成。

图3-1中M是固定拨禾轮轴上的辐盘,M1是调节用的偏心圆环,图3-1 拨禾轮偏心机构示意图A-A为管轴,其上固定弹齿AK,M的辐条与A-A铰接,在管轴A-A的一端伸出曲柄A-a,M1的辐条与A-a铰接,M和M1的两组辐条长度相等(AO =aO1),偏心距OO1(一般为50-80mm)和曲柄长度A-a相等,因此,整个偏心拨禾轮由5组平行四连杆机构OO1aA组成。

偏心圆环M1可绕轴心O转动。

当调整偏心圆环M1的位置,即可改变OO1与轴线OA的相对位置,曲柄Aa(包括和它成一体的管轴及弹齿AK)也随着改变其在空间的角度。

调整好所需角度后,将OO1的相对位置固定下来,于是在拨禾轮旋转时,不论转到哪个位置,Aa始终平行于OO1,弹齿AK也始终保持调整好的倾角。

倾角调节范围为由竖直向下到向后或向前倾斜30°。

当顺着和横着的倒伏作物的方向收割时,将弹齿调到向后倾斜15°—30°,并将拨禾轮降低和前移。

收割高而密、向后倒伏的作物时,将弹齿调到前倾15°。

收割直立作物时,弹齿调到与地面垂直。

二、 拨禾轮的工作原理1、 拨板的运动分析拨禾轮工作时拨板的运动是一种复合运动,由拨板绕轴的回转运动和机器的前进运动复合而成,其运动轨迹可以由作图法求出(图3-2a )。

拨禾板上AO 点的运动轨迹,先将AO 点回转的圆周作m 等分,然后用下式求出在拨板每转一等分时间间隔内机器前进的距离:60mS V mn= 式中 V m ——机器前进速度(m/s ) n ——拨禾轮转速(r/min )由点1沿机器前进方向量取长度为S 的线段,线段的端点1′即为拨禾板上的点AO 在转过一等分圆周时的绝对位置;同理,由点2、3……、m 沿前进方向依次量取长度分别为2S 、3S ……、mS 的线段, 2′、3′……m ′即分别为点A 0转过2、3、……m 等分圆周时的绝对位置。

2021.17科学技术创新T R I Z 对水稻倒伏收割机割台进行的全新设计马洪鑫1肖显昊1刘梓鑫1赵乐鑫1牛犇1高辉1宋明皓2(1、哈尔滨石油学院,黑龙江哈尔滨1500282、哈尔滨新能源勘测技术有限公司,黑龙江哈尔滨150090)1概述水稻作为我们国家的主要粮食产物,它的产量直接决定着我们国家的粮食安全,而在粮食播种面积稳定的情况下,提高农业机械化水平,加快农业装备产业转型升级,才能确保粮食生产稳定发展和重要农产品的有效供给。

多工况水稻收割机割台设计是针对倒伏水稻收割问题提出的一项全新技术,能高效的进行机械化收割,从而提高水稻收获率。

通过调查分析,我们发现水稻收获环节的手工收割比例依旧很高。

绝大多数情况都是因为水稻倒伏严重,机械无法进行收割,只能采取手工收割的原因。

根据调查了解使用人工收割1亩水稻需要4个人割1整天(8小时)才能完成,而每台机器8小时能收获约4亩。

事实上对于水稻倒伏的收割,国内一直没有适当方法,传统倒伏都是用手收割,效率低而且倒伏时间过长容易使稻粒发芽,目前市面上的国内收割机对倒伏的水稻收获效率比较低,国外收割机对倒伏的水稻收获效率较高,但其核心技术一直处于行业技术机密从未公开。

此外,倒伏的水稻往往搅在一起,相互叠加普通的收割机收获过程中会一定程度上造成谷粒掉落,漏割,而造成减产。

通常水稻成粮的过程有以下两种形式:“收割———扶禾———脱粒———清选———集粮”和“扶禾———收割———脱粒———清选———集粮”。

常用扶禾器存在主要问题包括以下几方面:倒伏水稻倒角较大,且水稻彼此搅在一起,难以收割;收割过程中割刀容易割到稻穗,从而造成减产;扶禾过程中扶禾器碰触稻穗,容易造成稻粒大量的脱落;水稻倒伏收割机割台技术一直被国外企业垄断。

针对存在的主要问题的客观限制条件主要包括:稻穗自身生长状况决定了收割机割台尽可能不碰触稻穗;水稻倒伏受气候、地形、人为等诸多因素影响;水稻倒伏受地面干湿程度影响,收割机重量过大容易陷入耕田等。

北方水稻收割机割台结构设计及技术参数确定国委文【摘要】割台是水稻收割机的主要工作部件之一。

介绍北方水稻收割机割台的结构设计,详细说明割台各组成部件的工作原理及技术参数,以期为水稻收割机结构的改进与性能的完善提供参考,促进我国北方地区水稻生产机械化发展。

%Header is one of the main components of harvester. This article introduces the structure design of North rice harvester's head-er, expounds the operating principle and technology parameter of the components of the header, in order to provide a reference for the improvement of the structure and performance of rice harvester, and advance the development of the mechanization of rice production in the North area.【期刊名称】《农业科技与装备》【年(卷),期】2014(000)010【总页数】2页(P11-12)【关键词】农业机械;水稻;收割机;割台;结构;技术参数【作者】国委文【作者单位】辽宁省农业机械化研究所,沈阳 110161【正文语种】中文【中图分类】S225.4北方水稻收割机是在调查、分析比较国内外水稻收获机优缺点的基础上,结合我国北方地区自然条件和水稻生产农艺要求而研制的、适合我国北方地区使用的防下陷自走式半喂入水稻联合收割机。

该机能一次完成收割、脱粒、分离、清选及装袋等作业。

割台是水稻收割机的主要工作部件之一,本文主要介绍北方水稻收割机割台的设计。

摘要割台是联合收割机的主要工作部件之一,其功用是完成割禾工作,并随即把割倒的谷物集中连续不断的输送给输送槽。

此次设计的为带搅龙输送器的卧式割台,主要包括切割器、偏心拨禾轮、割台输送搅龙和割台框架。

本设计在相关参考资料及收割机总体设计的的基础上,完成了割台部分的设计:并且根据收割机总体的工作要求,进行了切割器、偏心拨禾轮、割台搅龙以及割台框架的选择、设计与计算。

本次设计的割台机构体积小、重量轻、通过性与适应性好。

该机构装在轴流式全喂入轴流式联合收割机上,能确保掉粒少、脱离干净、破碎率低。

关键词:割台、全喂入、切割器、割台搅龙、偏心拨禾轮AbstractCutting machine is one of the main working parts of combine harvester, its function is to cut grain work done, and then pour the cutting feed grain concentrated continuous delivery slots. The design for mixed with dragon conveyor horizontal cutting machine, mainly includes cutter, eccentric wheel is designed, and cut transportation stirring dragons and cut framework. This desig n in the related resources and, on the basis of the overall design of the harvester, completed the design of the parts, and according to the requirements of the harvester general work, cutter, eccentric wheel, cutting platform is desig ned to stir the drag on and the select ion, desig n and calculati on of the frame. The design of the cutting machine is small in size, light weight, through sex and good adaptability. The agency in axial feeding all axial-flow combine harvester, can ensure off less grai n, from the clea n, low broke n rate.Key words:cut sets whole feeding、cutter、eccentric dial the hetian round、spiral push for tran sport目录摘要 ............................................................................ 1… 一绪论 .......................................................................... 4..1.1我国联合收割机的现状 (4)1.2我国联合收割机的发展前景 (5)1.3国外收割机的状况 ........................................................ 6.1.4设计的主要内容 .......................................................... 6.二水稻联合收割机总体设计 ........................................................ 8.2.1联合收割机的类型定位 (8)2.2联合收割机的整机结构及选择 (8)2.3水稻联合收割机的工作流程 (9)三参数设计与选择 ............................................................... 1.03.1拖拉机的选择 (10)3.2.割幅与作业速度 (11)3.3谷物收割机的喂入量 (12)四切割器设计 (13)4.1切割器性能要求 (13)4.2切割器选择 ............................................................. 1.34.4往复式切割器的构造和标准化 ............................................. 1.64.5往复式切割器的传动机构设计 ............................................. 1.84.6往复式切割器的工作原理 (20)4.7往复式切割器的切割性能参数分析 (21)5割台螺旋推运器(搅龙)的设计 (25)5.1搅龙结构设计 (25)5.2 割台螺旋的参数设计 (26)5.3伸缩拨指的设计 (27)6其它部件 (29)6.1框架 (29)6.2分禾器 (29)6.3液压升降机构 (29)6.4割台各工作部件的相互配置 (29)参考文献 ..................... 31 搅龙传动轴 y AutoCAIi Sift ; DWG 152 咼调心球轴祇AutoCAD 图形 86 KB 搅龙 AutuCAB 200 KB 设计说明书〔论文) Mi crosoft Word 9..823 B3B全喂入背负式水稻联 合收割机割台设计 360庄缩ZIF 文件绪论作物收获是整个农业生产过程中夺取丰收的最后一个重要环节,对谷物的产量和质量都有很大的影响,其特点是季节性强、时间紧、任务重,易遭受雨、雪、风、霜的侵袭而造成损失。

种收机械系统设计

种收机械系统的设计需要考虑以下几个方面:

1. 切台和割刀:种收机械系统的第一步是将庄稼切断。

因此,种收机的切台和割刀必须设计得尖锐牢固,以确保它们能够很好地切割庄稼,并且避免机器过度震动或损坏。

2. 输送系统:庄稼必须经过输送系统将其送至收割区域,然后送往收集区域。

输送系统必须被设计为可配置和可调整,因为不同的庄稼会有不同的种植方式和要求。

同时,输送系统还需要被设计成可以容纳庄稼的大小和形状,以确保移动的庄稼不会受到任何损害。

3. 清除系统:庄稼中通常还具有杂草、垃圾和其它杂质,因此,种收机械系统的另一个重要组成部分是清理系统。

比如,可以采用扫帚或刷子来清理杂物。

必须在机器的各个端部安装集尘器,去除空气中飞扬的尘土。

4. 转运系统:庄稼需要被收集并转移到适当的地方。

因此,在种收机械系统的设计过程中,应该考虑到收集庄稼的容器、庄稼的处理方式以及该系统是排放废弃物还是将其回收重复使用等。

5. 控制系统:为了确保机器正常工作,必须为种收机械系统提供一个良好的控制系统。

这可以包括计时器、计数器和传感器等设备,以帮助机器运行并掌握关键度量指标。

以上是种收机械系统设计方面要考虑的一些关键方面,需要尽可能多考虑,全面考虑和平衡设计,以确保种收机械系统能够很好地完成任务,并且用户可以轻松地操作和维护机器。

水稻联合收获机割台部分设计第1 页共16 页水稻联合收获机割台部分设计作者:xxx 指导老师:xxx(xxx大学 11级机械制造极其自动化合肥230036)下载须知:本文档是独立自主完成的毕业设计,只可用于学习交流,不可用于商业活动。

另外:有需要电子档的同学可以加我2353118036,我保留着毕设的全套资料,旨在互相帮助,共同进步,建设社会主义和谐社会。

摘要:联合收获机是将收割机和脱粒机用中间输送装置连接成为一体的机构,现在已经得到广泛的应用。

其中割台是其重要的组成部分,收割台的功用是切割作物,并将作物运向脱粒装置,它由拨禾轮、切割器、分禾器和输送器等组成。

本文设计了一种全喂入式水稻联合收获机收割台,拨禾轮将作物拨向切割器,切割器将作物割下后,由拨禾轮拨倒在割台上。

割台螺旋推运器将割下的作物推集到割台中部,并由螺旋推运器上的伸缩扒指将作物转向送入倾斜输送器,然后由倾斜输送器的输送链耙把作物喂入滚筒进行脱粒。

本联合收割机的割台具有结构简单、成本低廉、使用方便的特点,缩小了联合收获机的体积并减轻机重,对多种作物均有较好的适应性。

关键词:联合收获机;水稻;全喂入式;割台1 绪论1.1 研究的目的和意义水稻是我国主要种植的粮食作物之一,2006年全国耕地面积12204.69万hm2,水稻种植面积约2929.46万hm2,占世界水稻种植面积的20%,居世界界第二;总产量约2亿t,占世界稻谷总产量的35%,位居世界第一。

全国农业机械总动力为7.26亿kW,每公顷耕地拥有农机动力为5.77kW,机械化耕地、水稻种植和收获作业水平分别为55.39%、9%和38.8%,水稻生产耕种收获综合机械化水平达36.5%。

由于我国幅员辽阔,地形复杂,而水稻的种植收获受气候条件、地理环境、耕作制度、经济条件等诸多因素的影响,各地栽种水稻的方式、方法大不相同,从而导致水稻生产机械化发展缓慢,生产力落后。

并且种植方式除少数农场外,大多数是农户经营,田块比较小,而且在收获时田间比较湿软,因此我国水稻收获的机械化水平比较低。

水稻收获方式主要有:人工收获、割晒分段收获和联合收获3种,在人工收获中,由人工完成整个收获过程,时间长、效率低、费工费力且损失浪费严重。

据测算,人工割、捆、垛、运及脱粒等总损失率10%~25%,而割晒分段收获由割晒机进行收割,然后由人工进行捆束、脱粒、清扬和晒场。

这种收获方式较人工收获提高了收割效率,且有利于水稻后熟和改善米质,同时可借助通风和日晒降低水稻含水量,便于脱粒,减少烘干和晒场的作业量,但是整个收获过程还需很多劳力配合,工效仍较低,谷粒的总损失较大。

若使用水稻联合收割机进行收获,则可以一次性完成收割、脱粒、清选及装袋等过程,不仅大大提高了收获效率,降低了收获成本而且损失率仅为1%~5%。

因此,研制一种新型轻便的水稻收获机收割装置,把更多的农民从艰苦的劳动条件下解放出来,大幅度提高劳动生产率,对农民来说是最实惠的。

1.2 水稻收获机的发展现状在国外许多工业发达的国家,其谷物收获都是用联合收获机完成的。

在我国,尽管近年来收获机械发展很快,但由于经济、人口等诸多因素的影响,联合收获机拥有量还比较低。

随着农村城市化的进程,越来越多的耕地被占用,粮食的总产量在逐年减少。

一些农学专家为了解决我国粮食问题正在研究超级杂交稻,每公顷产量在10000kg以上的杂交水稻已经问世,并逐步在大面积推广。

超级杂交稻最高每公顷产量可望达到15000kg。

截至2004年底,超级稻新品种在四川、福建、湖南、安徽、辽宁、浙江等水稻主产区已累计推广1000万hm2。

从今年起,我国将在广东、福建、湖南、湖北、江西、江苏、浙江、安徽、四川、重庆、吉林、辽宁等12个省市率先启动实施超级稻示范推广项目,力争今年超级稻推广面积达到400万hm2。

超级杂交稻与现有水稻的特性差别很大,单产高、长势密、茎秆粗、秆青叶茂、含水率高。

收获这种水稻,对现有全喂入和半喂入机型在技术是一个严峻的挑战,现有推广使用的联合收割机都不适应超级稻的收获,脱粒装置处理容量与高产大流量不匹配,秆青叶茂的作物在大流量的条件下分离更加困难。

如何解决这种高产超级稻的收获问题已引起收获机械专家们的注意,也已成为科技领导部门重视和关注的问题。

有些收获机械专家认为,割前脱粒(梳脱式)机型由于作业时茎秆不进入机器中,可以减少机具对物料的处理量、降低损失、减少功耗、提高工作效率,是解决超级稻收获的理想机具之一。

在我国某些地区近年因为稻草作为工:业原料的用途迅速增加,用户要求整草的呼声很高。

宁夏中卫地区对水稻茎秆保留有强烈的要求,主要用于大棚及苗木覆盖;有的地区用茎秆作为食用菌的培养基。

对全喂入机型草秸不能回收,割茬高反映强烈,有些地区全喂入机型已不受欢迎。

河北省正在进行一项研究,小麦收获时在田间保留秸秆不切割,夏季种植玉米时采用免耕种植方式,以利于保墒,玉米产量也增加。

黑龙江省正在进行一项试验和研究,水稻收获后保留茎秆不割,下茬种植时仅在要插秧的行上采用免耕或少耕法,茎秆腐烂氨化后既增加了土壤肥力,又减少了病虫害。

农民要求秸秆完整性的需求将促进梳脱式机型和半喂人机型的发展。

当前主流机型的发展是在保证良好性能的前提下,向高效、大功率、大喂人量方向发展,以提高生产率;对收获损失率低、高清洁度的主要工作部件的研究更为深入,研制单滚筒或双滚筒纵置的轴流式脱粒分离结构;新材料和先进制造技术的广泛应用使产品性能更好、可靠性更高;以人为本,广泛应用机电一体化和自动化技术,向舒适性、使用安全性、操作方便性方向发展;向智能化收获机发展,使操纵、调节更加灵活、快捷、方便。

我国地形复杂,水稻种植的农艺、作物品种、土壤情况、水文条件相差较大,单一的水稻收获机械不可能适用所有的水稻收获,加上自然条件和经济因素的影响,多品种、多机型将成为近一段时期内水稻收获机械的发展特点。

在工业发达国家,水稻收获机械已经有了长足的发展,除了具有传统的基本功能外,自动化控制秸秆堆放处理、自动打包等技术也在水稻联合收割机上得到了应用,这也必将成为我国水稻联合收割机发展的主要方向。

在我国重点发展水稻联合收割机:全喂入式水稻联合收割机须用切流脱粒滚筒加轴流分离滚筒,小型机以横置、大型机以纵置为宜,目前以深受广大农场及农村用户认可。

半喂入式水稻联合收割机宜积极发展国产机型,不宜盲目模仿追求现代化,要善于简化以降低成本。

割前摘脱式水稻联合收割机的诞生,必将在将来的市场竞争中占有一席之地。

我国水稻收获机械的发展任重道远。

1.3收获机的总体构造它由割台装置、中间输入装置、脱粒装置、分离清选装置、集粮部件、底盘、发动机、液压装置、行走系统、自监控装置及传动系统等部分组成。

本文主要研究割台的传动。

1.4割台的定义1) 割台由扶禾装置、切割装置、割台输送装置、割台传动装置组成。

割台多分为立式,也有卧式的。

卧式的割台采用拨禾轮扶持作物,立式割台采用扶禾器。

2)立式割台一般采用链条拨指式扶禾器。

它的工作部件主要有:扶禾链,拨禾指,夹持输送链,扶禾星轮和分禾尖。

1.5割台的工作原理工作时,拨禾轮首先把作物扶住拨向割刀,让割刀把作物割倒后,拨禾轮随即把作物推倒到割台上,横向输送机构把割倒下来的作物向左侧集送到伸缩拨指机构。

图1 割台部分三维示意图2切割器设计2.1切割器的农业技术要求切割器是收割机上重要的通用部件之一。

其性能的好坏对于收获作业的顺利进行,降低收获损失等都具有很大的作用。

因此,它必须满足一些特定的要求。

(1)不漏刀,不堵刀(2)结构简单,适用性强(3)功率消耗少,震动小(4)割茬低而整齐2.2切割器的组成它由动刀片、定刀片、刀杆、护刃器、压刃器、摩擦片、护刃器粱组成。

2.3往复式切割器的切割性能参数分析2.3.1切割速度分析实验指出:在割刀锋利、割刀间隙正常(动、定刀片间的间隙为0-0.5mm)的条件下,切割速度在0.6-0.8m/s以上时能顺利地切割茎杆;若低于此限,则割茬不整齐并有堵刀现象。

为了探讨切割器在切割茎杆过程中的速度大小,需绘制切割器的切割速度图,并进行分析,普通II型切割器的切割速度图(如图1)图2 普通II 型切割器的切割速度图普通II 型切割器的切割速度图的特点是:割刀在一个行程中与两个定刀片相遇,因而有两个切割速度范围,分别为11b a v v -及22b a v v -从两个范围的速度看,虽没有包括最大割刀速度,但仍属于较高速度区段,因而切割性能较好。

因此,安装割刀时,应当使曲柄销处在左右两止点位置时,定刀片和动刀片的中心线重合。

2.3.2切割平均速度割刀的速度为一变量,为便于表示割刀速度的大小,常以平均值即割刀平均速度p v表示。

式中 n —割刀曲柄速度r —割刀曲柄半径S —割刀行程式中秒米/66.0=m v 39.18.12.1=-=ββ,取 可得: 秒米/92.0=p v代入可得: 分转/364=n2.3.3 割刀进距对切割器性能的影响割刀走过一个行程(t s )时,机器前进的距离称为割刀进距。

即或 式中 m v —机器前进度nv n v H m m30260==wv H mπ=1530nr ns p v ==βm p v v =n—割刀曲柄转速w—割刀曲柄角速度割刀进距的大小,直接影响到动刀(刃部)对地面的扫描面积——切割图,因而对切割器性能影响较大。

它也是确定切割器曲柄转速的另一重要参数。

普通II型切割器的切割图(如下图)图3 普通II型切割器的切割图由图可知,在定刀片轨迹线内的作物被护刃器及定刀片推向两侧,在相邻两定刀片之间的面积为切割区。

在切割区中有三种面积:1)一次切割区(I):在此区域内的作物被动刀片推至定刀片刃线上,并在定刀片支持下切割,其中大多数茎杆沿割刀运动方向倾斜,但倾斜量较小,割茬较低。

2)重切区(II):割刀的刃线在此区域内通过两次,有可能将割过的残茬再割一次,因而浪费功率3)空白区割刀刃线没有在此区域内通过。

该区的谷物被割刀推向前方的下一次的一次切割区内,在下一次切割中被切断。

因而茎杆的纵向倾斜量较大,割茬较高,且由于切割较集中,切割阻力较大。

若空白区太长,茎秆被推倒造成漏割。

由上述分析可知:空白区和重切区都对切割性能有不良的影响,因此,应减少该两区的面积。

而空白区和重切区又与影响切割图图形的割刀进距有直接关系。

当进距增大时,切割图图形变长,空白区增加,而重切区减少;反之,则相反。

此外,动刀片的刃部高度h也影响到切割图的形状。

H增大时,空白区减少,而重切区增加;反之,则相反。

2.3.4 切割器功率计算切割器功率,包括:切割功率g N和空转功率h N两部分。

即式中 m V —机器前进速度,米/秒;B —机器割幅,米; 0L —切割每平方米面积的茎杆所需的功率,公斤·米/米2,经测定,割水稻=0L 10-20马力h N 大小与切割器的安装技术状态有关,一般每米割幅所需空转功率为0.8-1.5马力。