高碳硬线钢的高倍裂纹分析

- 格式:pdf

- 大小:1.41 MB

- 文档页数:6

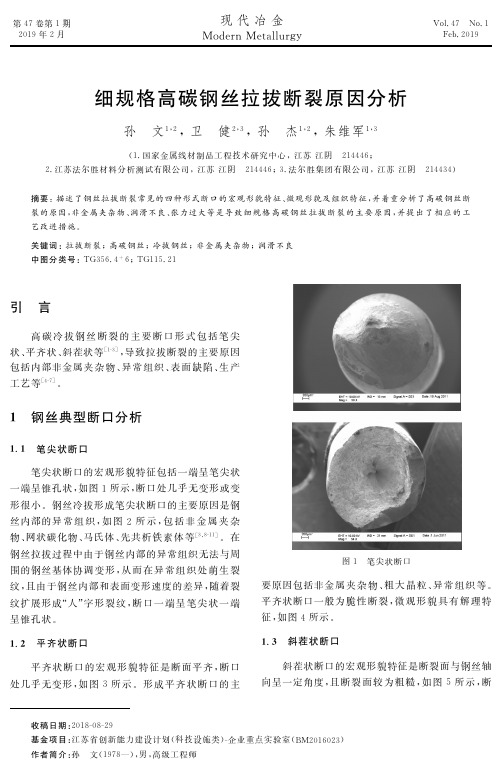

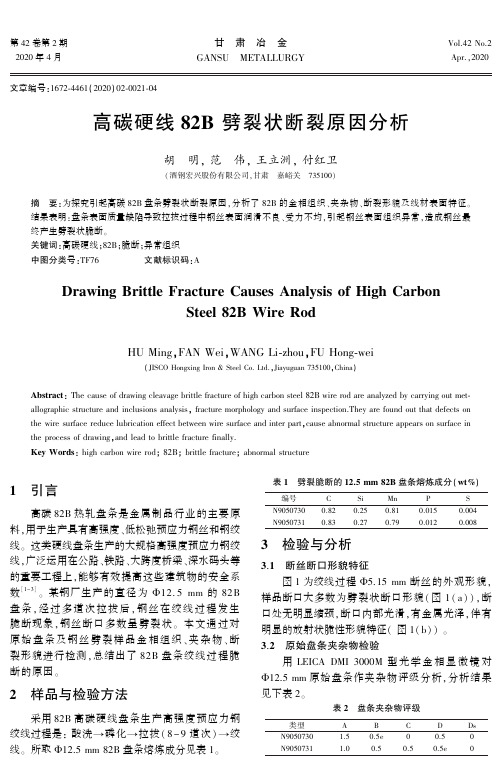

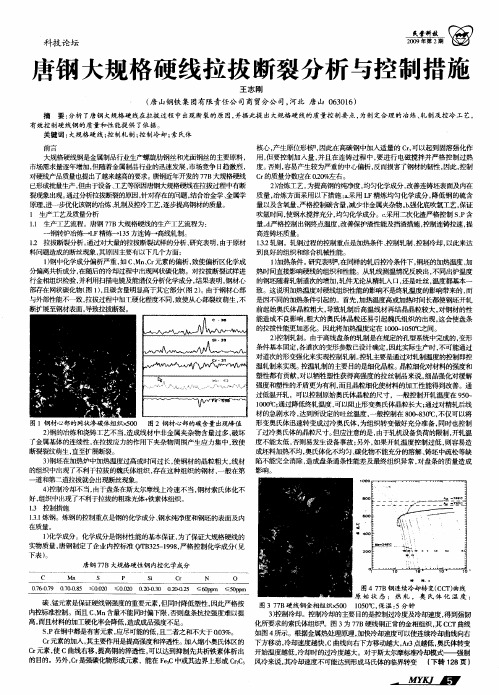

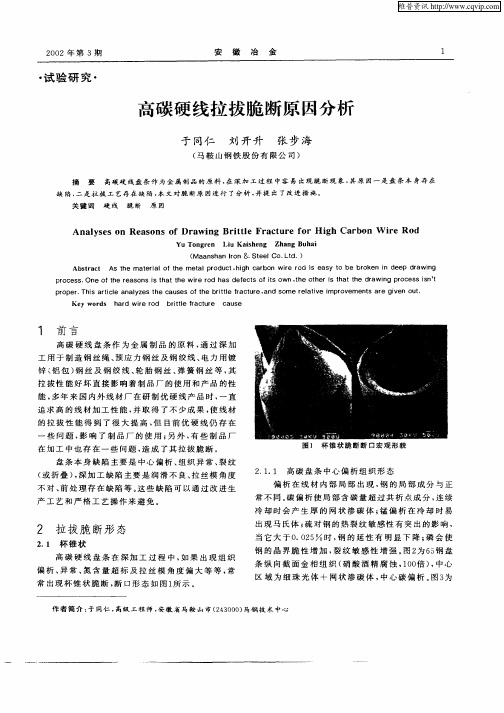

第42卷第2期2020年4月甘㊀肃㊀冶㊀金GANSU㊀METALLURGYVol.42No.2Apr.ꎬ2020文章编号:1672 ̄4461(2020)02 ̄0021 ̄04高碳硬线82B劈裂状断裂原因分析胡㊀明ꎬ范㊀伟ꎬ王立洲ꎬ付红卫(酒钢宏兴股份有限公司ꎬ甘肃㊀嘉峪关㊀735100)摘㊀要:为探究引起高碳82B盘条劈裂状断裂原因ꎬ分析了82B的金相组织㊁夹杂物㊁断裂形貌及线材表面特征ꎮ结果表明:盘条表面质量缺陷导致拉拔过程中钢丝表面润滑不良㊁受力不均ꎬ引起钢丝表面组织异常ꎬ造成钢丝最终产生劈裂状脆断ꎮ关键词:高碳硬线ꎻ82Bꎻ脆断ꎻ异常组织中图分类号:TF76㊀㊀㊀㊀㊀文献标识码:ADrawingBrittleFractureCausesAnalysisofHighCarbonSteel82BWireRodHUMingꎬFANWeiꎬWANGLi ̄zhouꎬFUHong ̄wei(JISCOHongxingIron&SteelCo.Ltd.ꎬJiayuguan735100ꎬChina)Abstract:Thecauseofdrawingcleavagebrittlefractureofhighcarbonsteel82Bwirerodareanalyzedbycarryingoutmet ̄allographicstructureandinclusionsanalysisꎬfracturemorphologyandsurfaceinspection.Theyarefoundoutthatdefectsonthewiresurfacereducelubricationeffectbetweenwiresurfaceandinterpartꎬcauseabnormalstructureappearsonsurfaceintheprocessofdrawingꎬandleadtobrittlefracturefinally.KeyWords:highcarbonwirerodꎻ82Bꎻbrittlefractureꎻabnormalstructure1㊀引言高碳82B热轧盘条是金属制品行业的主要原料ꎬ用于生产具有高强度㊁低松弛预应力钢丝和钢绞线ꎮ这类硬线盘条生产的大规格高强度预应力钢绞线ꎬ广泛运用在公路㊁铁路㊁大跨度桥梁㊁深水码头等的重要工程上ꎬ能够有效提高这些建筑物的安全系数[1-3]ꎮ某钢厂生产的直径为Φ12.5mm的82B盘条ꎬ经过多道次拉拔后ꎬ钢丝在绞线过程发生脆断现象ꎬ钢丝断口多数呈劈裂状ꎮ本文通过对原始盘条及钢丝劈裂样品金相组织㊁夹杂物㊁断裂形貌进行检测ꎬ总结出了82B盘条绞线过程脆断的原因ꎮ2㊀样品与检验方法采用82B高碳硬线盘条生产高强度预应力钢绞线过程是:酸洗ң磷化ң拉拔(8-9道次)ң绞线ꎮ所取Φ12.5mm82B盘条熔炼成分见表1ꎮ表1㊀劈裂脆断的12.5mm82B盘条熔炼成分(wt%)编号CSiMnPSN90507300.820.250.810.0150.004N90507310.830.270.790.0120.0083㊀检验与分析3.1㊀断丝断口形貌特征图1为绞线过程Φ5.15mm断丝的外观形貌ꎬ样品断口大多数为劈裂状断口形貌(图1(a))ꎬ断口处无明显缩颈ꎬ断口内部光滑ꎬ有金属光泽ꎬ伴有明显的放射状脆性形貌特征(图1(b))ꎮ3.2㊀原始盘条夹杂物检验用LEICADMI3000M型光学金相显微镜对Φ12.5mm原始盘条作夹杂物评级分析ꎬ分析结果见下表2ꎮ表2㊀盘条夹杂物评级类型ABCDDsN90507301.50.5e00.50N90507311.00.50.50.5e0㊀㊀由表2可见ꎬ原始盘条中各类夹杂物绝大部分为0.5级ꎬ最大为1.5级ꎬ且为变性能力很好的硫化物ꎬ可以推断由夹杂物造成钢丝劈裂状脆断的可能性不大ꎮ3.3㊀原始盘条低倍检验从Φ12.5mm的原始盘条上截取试样ꎬ在质量分数为2%苦味酸溶液中煮沸20min后做低倍检验ꎬ低倍检验结果见图2ꎮ由图2(a)㊁(b)可以看出样品宏观组织均匀ꎬ中心无明显的碳偏析区域ꎬ可以排除因原始盘条低倍组织异常而导致钢丝发生脆断的可能ꎮ图1㊀5.15mm钢丝宏观断裂形貌图2㊀原始盘条低倍检验低倍检验形貌3.4㊀原始盘条金相组织检验用体积分数为4%的硝酸酒精溶液对Φ12.5mm的原始盘条进行腐蚀ꎬ所得盘条内部金相组织见图3ꎮ由图3可见盘条内部组织主要为索氏体+少量铁素体ꎬ盘条索氏体化率在90%左右ꎬ盘条心部(见图3(a))ꎬ四分之一处(见图3(b))及边部组织无明显差异ꎬ盘条边部无明显脱碳层(见图3(c))ꎬ可以排除因盘条内部金相组织不均或表面脱碳而导致钢丝断裂的可能性ꎮ3.5㊀绞线断丝金相检验将出现劈裂状脆性断口Φ5.15mm的钢丝ꎬ用体积分数4%的硝酸酒精溶液腐蚀后进行金相分析ꎬ所得脆断钢丝内部金相组织见图4ꎮ由图4可见ꎬ发生脆断钢丝样品边部均出现了白色高亮的异常组织ꎮ文献表明[4]ꎬ盘条内部的质量缺陷和拉拔过程中润滑不良都可能会造成这种表面异常组织的出现ꎮ通过前文对Φ12.5mm原始盘条的检验结果分析可知ꎬ原始盘条组织均匀ꎬ不存在异常组织ꎬ可以排除由于原始盘条内部质量缺陷导致钢丝脆断的可能ꎮ因此ꎬ可以确定异常组织的出现与拉拔过程润滑有关ꎬ而拉拔过程润滑与盘条原始表面状况和拉拔前盘条表面化学处理工艺有关ꎮ3.6㊀Φ12.5mm盘条酸洗后表面质量检验将拉拔过程中出现劈裂的Φ12.5mm盘条和未出现断裂的盘条在120g/L的盐酸溶液浸泡30min进行酸洗ꎬ清除盘条上的氧化皮ꎬ用LEICAS8AP0体式显微镜观察其表面ꎬ其表面形貌见图5ꎮ22㊀㊀㊀㊀㊀㊀㊀㊀㊀甘㊀肃㊀冶㊀金㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀第42卷图3㊀盘条内部金相组织形貌图4㊀Φ5.15mm断丝金相形貌㊀㊀由图5可见ꎬ发生劈裂状脆断盘条酸洗后表面不仅呈现出明显的鱼鳞状麻面(图5(a))ꎬ还存在氧化铁皮压入现象(图5(a)㊁(c))ꎻ更进一步观察ꎬ发现盘条表面存在微小凹坑分布于表面(图5(b)㊁(d))ꎬ同时存在氧化铁皮残留(见图5(d))ꎮ而未发生脆断盘条酸洗后表面光滑㊁无氧化铁皮压入(图5(e))且有白亮的金属光泽(图5(f))ꎮ对比以上分析结果可知ꎬ原始盘条表面的质量缺陷可能是引发钢丝劈裂状断裂的主要原因ꎮ这是因为盘条表面缺陷增加了盘条表面粗糙程度ꎬ导致氧化铁皮与基体结合力增加ꎬ使氧化铁皮难以在酸洗过程中完全去除ꎬ造成酸洗后缺陷处氧化铁皮残留ꎮ这些残留的氧化铁皮会破坏磷化处理过程磷化膜的完整性ꎬ同时降低磷化膜的附着能力ꎬ引起拉拔过程钢丝表面磷化膜剥落ꎬ使钢丝局部摩擦力增加产生高温ꎬ诱发异常组织的出现ꎮ由于异常组织与基体力学性能存在差异ꎬ在钢丝后续加工过程中易在异常组织表面形成微小的裂纹ꎬ这些裂纹进一步扩展ꎬ将会引起钢丝由表及里的劈裂状脆断ꎮ32第2期㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀胡㊀明ꎬ等:高碳硬线82B劈裂状断裂原因分析㊀㊀㊀㊀㊀㊀图5㊀酸洗后原始盘条表面形貌㊀㊀生产实践表明ꎬ盘条表面缺陷的形成与轧辊表面质量有关ꎬ当轧辊严重磨损或过度老化时ꎬ轧辊表面就会出现严重麻面㊁龟裂等槽面缺陷ꎬ这些缺陷会引起盘条表面质量的恶化ꎮ为提高82B盘条表面质量ꎬ后续生产应加强生产过程中轧槽(辊环)材质及轧制量等方面的控制ꎬ避免由于表面质量缺陷引起劈裂状断裂的产生ꎮ4㊀结语⑴原始盘条表面缺陷的存在ꎬ影响了拉丝过程的润滑效果ꎬ导致拉拔过程中钢丝表面出现异常组织ꎬ造成高碳盘条82B绞线过程发生劈裂状脆断ꎮ⑵后续生产应加强辊环材质㊁轧槽轧制量等方面的控制ꎬ避免由于盘条表面质量缺陷引起拉拔过程中钢丝劈裂状断口的产生ꎮ参考文献:[1]㊀张寄东ꎬ智建国ꎬ吕㊀刚ꎬ等.大规格高碳硬线82B拉拔脆断原因分析[J].钢铁钒钛ꎬ2011ꎬ32(03):82 ̄86. [2]㊀马㊀鹏ꎬ欧阳琦ꎬ付军红ꎬ等.SWRH82B线材拉拔斜断原因分析[J].金属制品ꎬ2010ꎬ36(06):57 ̄59. [3]㊀邓保全ꎬ张金钢ꎬ范银平.SWRH82B高碳钢盘条生产实践[J].金属制品ꎬ2012ꎬ26(05):39 ̄42.[4]㊀刘振成ꎬ侯基林ꎬ姜德刚.SWRH82B高碳盘条脆断原因分析[J].钢铁ꎬ2003ꎬ38(04):52 ̄55.收稿日期:2019 ̄08 ̄14作者简介:胡㊀明(1977 ̄)ꎬ男ꎬ汉族ꎬ甘肃省武威市人ꎬ工程师ꎬ大学本科学历ꎮ主要从事高碳线材开发工作ꎮ42㊀㊀㊀㊀㊀㊀㊀㊀㊀甘㊀肃㊀冶㊀金㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀第42卷。

高强度PC钢丝断裂原因分析及改进措施第一篇:高强度PC钢丝断裂原因分析及改进措施高强度PC钢丝断裂原因分析及改进措施李祥才1,徐冰2,于同仁3,杨丽珠3(1 安徽工业大学材料工程学院, 安徽马鞍山 243000;2 邯郸钢铁集团公司,河北邯郸056015;马鞍山钢铁股份有限公司,安徽马鞍山 243000)摘要:对高强度PC钢丝断裂原因进行了分析,认为连铸坯的中心偏析、中心缩孔、疏松和夹杂是导致PC钢丝断裂的冶金原因;轧制过程中,较差的修磨质量、表面缺陷导致的微裂纹,过烧以及不适当的冷却速度导致的非正常显微组织,盘条头部的耳子、盘条本身折叠是导致PC钢丝断裂的主要原因;同时,不恰当的酸洗、较差的磷化及热处理质量、不适当拉丝裂纹的产生、拉拔模具安放不正导致的横裂也是PC钢丝断裂的原因。

并且针对上述部分原因提出改进措施。

关键词:PC钢丝;断裂;原因分析;改进措施中图分类号:TG356.4+6文献标识码:A文章编号:1004-4620(2006)06-0036-04Analysis of Fracture Reasons of High Strength PC Steel Wire and Improvement MeasuresLI Xiang-cai1, XU bing2, YU Tong-ren3, YANG Li-zhu3(1 School of Materials Science and Engineering, Anhui University of Technology, Maanshan 243000, China;Handan Iron and Steel Co., Ltd., Handan 056015, China;3 Maanshan Iron and Steel Co., Ltd., Maanshan 243000, China)Abstract: The fracture reasons of high strength PC steel wire are analyzed, it’s considered that center segregation, central cavitation, poriness and inclusion are the metallurgical reasonswhich lead to the facture of PC steel wire and in the rolling process, differential coping quality, microcrack caused by surface defect, abnormal microstructure caused by burnt and improper cooling velocity, the ears on the head of the wire, overlapping of the wire rod itself are the main reasons which lead to the facture of PC steel wire.At the same time, inappropriate pickling, differential phosphorization quality, the bad heat treatment quality, the generation of crack in the improper drawing and transverse crack caused by abnormal laying of the drawing die are also the reasons of the cracking of PC wire.Improvement measures are put forward on the part reasons described above.Key words: PC steel wire;fracture;reason analysis;improvement measures高强度低松弛预应力钢丝具有强度高、塑性好、韧性高、耐腐蚀、低松弛等性能,被广泛用于大、高、特等重要建筑,其生产和使用越来越引起人们的重视。

钢丝断裂原因分析一、夹杂物引起断裂线材中非金属夹杂物的存在,破坏了组织的连续性,起到了一个显微裂纹的作用。

当受到外力作用时,在夹杂物的顶端首先产生附加的应力集中。

尤其在原奥氏体晶粒交界处出现的大块状、条状或片状碳化物,这些异常碳化物在材料冷变形时,严重地阻塞了位错的移动,致使该处产生应力集中。

当应力集中达到一定大小时便会使碳化物开裂,或在碳化物与基体交界处产生裂纹。

当裂纹达到失稳状态尺寸,地瞬时产生断裂。

非金属夹杂物的多少是衡量帘线钢质量高低的一个重要因素。

在用SEM对断口进行分析的过程中,经常发现非金属夹杂物。

在典型的杯锥状断口上有时候就能发现夹杂物,SEM表明大多为三氧化二铝夹杂或其它高熔点脆性夹杂物。

其避免主要是通过精炼,使夹杂物变为塑性低熔点夹杂物。

脆性夹杂物是引起钢丝断裂的重要原因之一,而夹杂物引起断裂分为以下几种形势:1、夹杂物与钢基体之间界面脱开拉伸过程中,在夹杂物周围的局部加剧了应力集中;裂纹优先在与拉应力垂直的夹杂物与基体的界面产生并沿着夹杂物与钢基体界面扩展,致使夹杂物与基体界面脱开。

2、夹杂物本身开裂2、在结晶器和二冷安装电磁搅拌。

结晶器的电磁搅拌能够减少中心偏析的程度和范围。

电磁搅拌同样可改善V形偏在铸坯中心的存在;3、尽可能的降低拉速,能够减轻中心偏析程度。

三、马氏体组织造成拉拔脆断硬线属高碳钢,控制冷却时,若冷却时间太短,对钢材不起作用;若冷却时间太长,就容易引起脆断。

在斯太尔摩控制冷却上,穿水冷却是奥氏体急速过冷阶段。

它的目的是控制具有高形变能压扁的奥氏体晶粒长大和保留加工硬化的效果,为吐丝温度和后部风冷段控制做准备。

轧制硬线错误的指导思想是,企图使线材表面淬成马氏体,然后通过心部自回火方式形成回火马氏体。

如果这样,在高速的轧制下线材表面得不到充分自回火,难免出现马氏体残余。

因为线材直径只有5.5mm,最大也只有9mm,它的断面小,形变潜能也小,所以冷却不能过急,宜控制在0.3~0.6s,使线材表面温度始终在Ms以上(高于400℃),以防止表面淬成马氏体。