表面光洁度标准[1]

- 格式:pdf

- 大小:979.39 KB

- 文档页数:20

光学元件表面光洁度标准1(可编辑)* 一.定义: 表面缺陷标准:依据美国军用标准MIL-PRF-13830B用两组数字表示表面缺陷大小。

例如40/20(或40-20)前者限制划痕大小,后者限制麻点大小。

道子、亮路都统称为划痕。

斑点、坑点、点子都称为麻点。

规定长与宽的比大于4:1的为划痕;长与宽的比小于4:1的为麻点。

点子划痕当元件的不同区域表面光洁度要求不一样时,等效直径的计算以区域进行:表面质量要求高的内区域其等效直径以内区域为准(如有效孔径的区域),表面质量要求低的外区域计算的是整体元件的等效直径。

划痕点子 A区20-10 B区80-50 如左图元件表面质量要求不同,则在判定A区是否符合要求时,应取内圆直径进行计算。

而B区则取整个元件的圆直径三角的面积为(低×高)/2 a ×b /2 三角等效直径D 长方形面积长×宽 a ×b 长方形的等效直径D D 面积π D/2 2 a b 美军标规定对于非圆形元件其直径取相等面积圆的直径。

a h A区:20-10 B区:80-50 3mm 1mm 4mm 2mm 对于长方形元件(当长与宽的比 5:1时)可以用简单公式:等效直径 (长+宽)/2来计算。

如左图元件 A区等效直径为(1+3)/2 2mm B区等效直径为(2+4)/2 3mm 对于长与宽比?5:1的产品不能用简单公式计算等效直径划痕: 以美国军用标准《MIL-O-13830》的表面质量划痕样板作为各级数划痕的比对标准。

(注意:美军标未指明划痕的计量单位也即未确定划痕的宽度和深度,只能以实际观察样版为标准。

) 这里的划痕级数就是通常的划痕号数,标准样版有10#、20#、40#、60#、80# 5个级。

SC-QA027表面质量标准共有7条划痕判定标准,前5条是美军标的规定,后两条是公司内控标准。

以下逐条讲解: 1.当元件的划痕级数超过表面质量要求的划痕级数时,元件不合格。

工件表面光洁度标准SPI ~SPE & 模具抛光等级2010-01-11 16:58SPI-SPE 工作表面光洁度标准旧标准一般粗糙度A-0 #1钻石膏(光学要求)A-1 #3钻石膏抛光(镜面) #3钻石膏A-2 #6钻石膏抛光(镜面) #3钻石膏A-3 #15钻石膏抛光(镜面) #2(#1200砂纸)B-1 #600砂纸(光面)B-2 #400砂纸(光面)B-3 #320砂纸(光面) #3C-1 #600油石(哑面)C-2 #400油石(哑面)C-3 #320油石(哑面) #4(#280油石)D-1 喷#11粗玻璃珠= (#2湿砂)D-2 喷#240砂= (干幼砂) #5(5"距离100磅压力, 似幼火花机纹)D-3 喷#24砂= (干粗砂) #6(3"距离100磅压力) 模具抛光有分等级的吗?代号番号加工法平均粒度(μm) 粒度上下值(μm) Ra中心线平均粗度(μm) 抛光代号200,000#以上━━ 0.07 0.062~0.082 0.003~0.01 (1)光学级14000# 1 DIAMOND 1 1~2 0.019~0.02510000# 2 DIAMOND 2 1~3 0.02~0.028 A18000# 3 DIAMOND 3 2~4 0.025~0.03 (2)A1,A25000# 4.5 DIAMOND 4.5 3~6 0.029~0.04 (3)A23000# 6 DIAMOND 6 4~8 0.032~0.045 (4)A2,A32000# 8 DIAMOND 8 6~10 0.04~0.06 A31000# 15 DIAMOND 15 10~20 0.06~0.07 A31000# 15 Sand paper 15 10~20 0.07~0.08800# 21 Sand paper 21 18~24 0.08~0.095600# 30 Sand paper 30 25~35 0.09~0.1 (5)B1400# 37 Sand paper 37 30~44 0.11~0.12 (6)B2320# 45 Sand paper 45 40~50 0.12~0.16 (7)B3━ 30 Whetstone 30 30~37 0.16~0.17 (8)C1━ 37 Whetstone 37 30~44 0.23~0.27 (9)C2━ 45 Whetstone 45 40~50 0.34~0.39 (10)C3━ 11# 咬花━━ 0.92~0.99 (11)D1━ 240# 咬花━━ 1.77~1.89 (12)D2━ 24# 咬花━━ 3.15~3.58 (13)D3━咬花━━ 1.83~1.99 (14)SPI5━ 3A EDM ━━ 3.62~4.31 3A━ 2A EDM ━━ 2.33~2.41 2A━ 1.5A EDM ━━ 2.07~2.14 1.5A━ 1A EDM ━━ 1.31~1.53 1A140# ━研磨━ 100#~140# 3~4230# ━研磨━ 200#~230# 2~3400# ━研磨━ 270#~400# 1~2本表只提供比对样板,测试报告值仅供参考用。

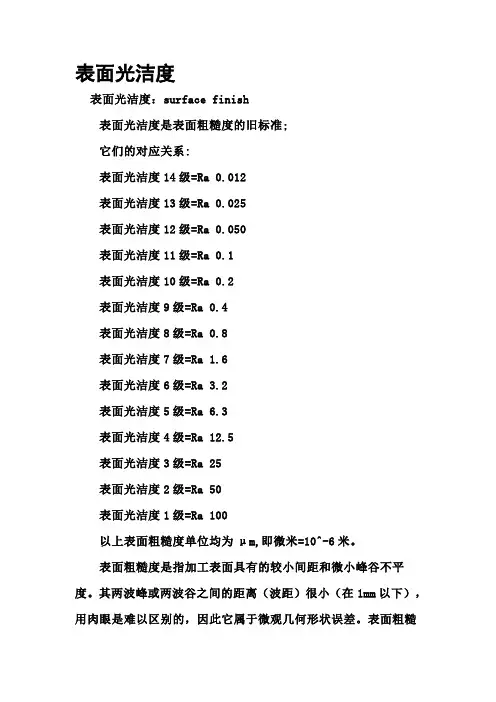

表面光洁度表面光洁度:surface finish表面光洁度是表面粗糙度的旧标准;它们的对应关系:表面光洁度14级=Ra 0.012表面光洁度13级=Ra 0.025表面光洁度12级=Ra 0.050表面光洁度11级=Ra 0.1表面光洁度10级=Ra 0.2表面光洁度9级=Ra 0.4表面光洁度8级=Ra 0.8表面光洁度7级=Ra 1.6表面光洁度6级=Ra 3.2表面光洁度5级=Ra 6.3表面光洁度4级=Ra 12.5表面光洁度3级=Ra 25表面光洁度2级=Ra 50表面光洁度1级=Ra 100以上表面粗糙度单位均为μm,即微米=10^-6米。

表面粗糙度是指加工表面具有的较小间距和微小峰谷不平度。

其两波峰或两波谷之间的距离(波距)很小(在1mm以下),用肉眼是难以区别的,因此它属于微观几何形状误差。

表面粗糙度越小,则表面越光滑。

表面粗糙度的大小,对机械零件的使用性能有很大的影响,主要表现在以下几个方面:1)表面粗糙度影响零件的耐磨性。

表面越粗糙,配合表面间的有效接触面积越小,压强越大,磨损就越快。

2)表面粗糙度影响配合性质的稳定性。

对间隙配合来说,表面越粗糙,就越易磨损,使工作过程中间隙逐渐增大;对过盈配合来说,由于装配时将微观凸峰挤平,减小了实际有效过盈,降低了联结强度。

3)表面粗糙度影响零件的疲劳强度。

粗糙零件的表面存在较大的波谷,它们像尖角缺口和裂纹一样,对应力集中很敏感,从而影响零件的疲劳强度。

4)表面粗糙度影响零件的抗腐蚀性。

粗糙的表面,易使腐蚀性气体或液体通过表面的微观凹谷渗入到金属内层,造成表面腐蚀。

5)表面粗糙度影响零件的密封性。

粗糙的表面之间无法严密地贴合,气体或液体通过接触面间的缝隙渗漏。

6)表面粗糙度影响零件的接触刚度。

接触刚度是零件结合面在外力作用下,抵抗接触变形的能力。

机器的刚度在很大程度上取决于各零件之间的接触刚度。

7)影响零件的测量精度。

零件被测表面和测量工具测量面的表面粗糙度都会直接影响测量的精度,尤其是在精密测量时。

表面光洁度表面光洁度表面光洁度表面光洁度:surface finish表面光洁度是表面粗糙度的旧标准;它们的对应关系:表面光洁度14级=Ra 0.012表面光洁度13级=Ra 0.025表面光洁度12级=Ra 0.050表面光洁度11级=Ra 0.1表面光洁度10级=Ra 0.2表面光洁度9级=Ra 0.4表面光洁度8级=Ra 0.8表面光洁度7级=Ra 1.6表面光洁度6级=Ra 3.2表面光洁度5级=Ra 6.3表面光洁度4级=Ra 12.5表面光洁度3级=Ra 25表面光洁度2级=Ra 50表面光洁度1级=Ra 100以上表面粗糙度单位均为μm,即微米=10^-6米。

表面粗糙度是指加工表面具有的较小间距和微小峰谷不平度。

其两波峰或两波谷之间的距离(波距)很小(在1mm以下),用肉眼是难以区别的,因此它属于微观几何形状误差。

表面粗糙度越小,则表面越光滑。

表面粗糙度的大小,对机械零件的使用性能有很大的影响,主要表现在以下几个方面:1)表面粗糙度影响零件的耐磨性。

表面越粗糙,配合表面间的有效接触面积越小,压强越大,磨损就越快。

2)表面粗糙度影响配合性质的稳定性。

对间隙配合来说,表面越粗糙,就越易磨损,使工作过程中间隙逐渐增大;对过盈配合来说,由于装配时将微观凸峰挤平,减小了实际有效过盈,降低了联结强度。

3)表面粗糙度影响零件的疲劳强度。

粗糙零件的表面存在较大的波谷,它们像尖角缺口和裂纹一样,对应力集中很敏感,从而影响零件的疲劳强度。

4)表面粗糙度影响零件的抗腐蚀性。

粗糙的表面,易使腐蚀性气体或液体通过表面的微观凹谷渗入到金属内层,造成表面腐蚀。

5)表面粗糙度影响零件的密封性。

粗糙的表面之间无法严密地贴合,气体或液体通过接触面间的缝隙渗漏。

6)表面粗糙度影响零件的接触刚度。

接触刚度是零件结合面在外力作用下,抵抗接触变形的能力。

机器的刚度在很大程度上取决于各零件之间的接触刚度。

7)影响零件的测量精度。

表面光洁度表面光洁度表面光洁度表面光洁度:surface finish表面光洁度是表面粗糙度的旧标准; 它们的对应关系: 表面光洁度14级=Ra 0.012 表面光洁度13级=Ra 0.025 表面光洁度12级=Ra 0.050 表面光洁度11级=Ra 0.1表面光洁度10级=Ra 0.2 表面光洁度9级=Ra 0.4表面光洁度8级=Ra 0.8 表面光洁度7级=Ra 1.6 表面光洁度6级=Ra 3.2 表面光洁度5级=Ra 6.3 表面光洁度4级=Ra 12.5 表面光洁度3级=Ra 25 表面光洁度2级=Ra 50 表面光洁度1级=Ra 100 以上表面粗糙度单位均为μm,即微米=10^-6米。

表面粗糙度是指加工表面具有的较小间距和微小峰谷不平度。

其两波峰或两波谷之间的距离(波距)很小(在1mm以下),用肉眼是难以区别的,因此它属于微观几何形状误差。

表面粗糙度越小,则表面越光滑。

表面粗糙度的大小,对机械零件的使用性能有很大的影响,主要表现在以下几个方面:1)表面粗糙度影响零件的耐磨性。

表面越粗糙,配合表面间的有效接触面积越小,压强越大,磨损就越快。

2)表面粗糙度影响配合性质的稳定性。

对间隙配合来说,表面越粗糙,就越易磨损,使工作过程中间隙逐渐增大;对过盈配合来说,由于装配时将微观凸峰挤平,减小了实际有效过盈,降低了联结强度。

3)表面粗糙度影响零件的疲劳强度。

粗糙零件的表面存在较大的波谷,它们像尖角缺口和裂纹一样,对应力集中很敏感,从而影响零件的疲劳强度。

4)表面粗糙度影响零件的抗腐蚀性。

粗糙的表面,易使腐蚀性气体或液体通过表面的微观凹谷渗入到金属内层,造成表面腐蚀。

5)表面粗糙度影响零件的密封性。

粗糙的表面之间无法严密地贴合,气体或液体通过接触面间的缝隙渗漏。

6)表面粗糙度影响零件的接触刚度。

接触刚度是零件结合面在外力作用下,抵抗接触变形的能力。

机器的刚度在很大程度上取决于各零件之间的接触刚度。

机加工表面光洁度标准机加工表面光洁度是制造业中一项十分重要的技术指标,它反映了产品表面的光洁度和精度水平,直接影响到产品的外观和质量。

因此,对于机加工表面光洁度的标准化要求非常严格。

下面是常见的几种机加工表面光洁度标准:一、Ra标准Ra是指表面平均粗糙值,用于表示表面的光洁度和粗糙度。

在机加工中,通常使用Ra作为表面光洁度的量化指标来衡量工件表面的质量。

一般来说,Ra值越低,表明表面越光滑,精度越高。

常见的Ra标准如下:1. Ra0.8:要求表面极为光滑,具有镜面效果。

2. Ra1.6:表面光洁度较高,不能有任何毛刺或其他瑕疵。

3. Ra3.2:表面较光滑,但仍可容忍细小的毛刺或者凹凸不平。

4. Ra6.3:表面较为光滑,但仍可容忍细小的毛刺,凸起和凹陷。

二、Rz标准Rz是指表面糙度值,用于表示机加工后的表面粗糙度,它是一种全面的表面粗糙度指标。

在机加工技术中,Rz值通常用于表面质量控制和工艺参数的调整。

常见的Rz标准如下:1. Rz10:表面非常光滑,具有较高的表面品质。

2. Rz20:表面光滑度较高,表面可容忍少量细小的毛刺或凹凸。

3. Rz40:表面粗糙度较高,仅能容忍较细小的凹凸或毛刺。

4. Rz80:表面极度粗糙,仅能容忍少量细小的凸起。

三、其他常见标准除了Ra和Rz标准外,机加工表面光洁度的标准还有以下几种:1. Rmax:表面极值高度,其值越低表明表面越平整。

2. RMS:均方根粗糙度,其中越小表明表面越光滑。

3. Rt:峰谷高度,是表面粗糙度指标中的一种,其值越小表示表面越光滑。

总之,机加工表面光洁度标准非常重要,不同的标准适用于不同的机加工工艺和产品类型。

为了保证产品的品质和质量,需要根据实际情况选择合适的标准,进行严格的表面光洁度检测和控制。