[转帖]冷挤压模结构设计

- 格式:doc

- 大小:114.50 KB

- 文档页数:14

轴承钢内齿圈冷挤压模设计杭州电子工业学院(浙江杭州310037)李沛同[摘要]轴承钢变形抗力大,用筒形坯料挤压内齿圈可减小变形程度、挤压成形力、模具弹性变形量、金属流动量及模具的磨损量,提高挤压成形的精度。

关键词冷挤压内齿圈轴承钢精度2级以内,使模具能达到要求的使用寿命。

(3)组合凹模外圈硬度应进行严格检查,硬度控制在38~42HRC ,如超过44HRC 则不能使用,否则会引起预应力凹模外圈开裂。

(4)组合凹模内圈底部平面应高出中、外圈底平面1~2mm (见图7),如做成等高平面,会造成使用过程中中、外圈相对内圈上移,影响模具使用功能。

(5)各层组合圈之间的配合面接触应大于75%以上,以保证模具良好的工作状态。

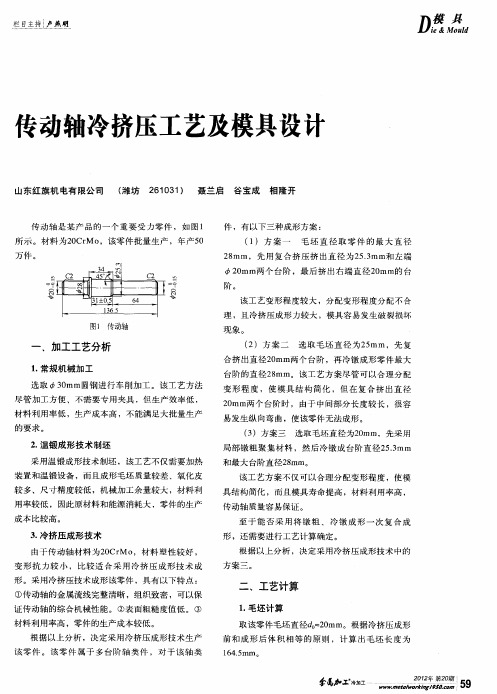

参考文献1湖南省锻压学会编.冲压工艺.长沙:湖南省科技出版社,1983.超越离合器上的单向轴承内齿圈的齿面是对数螺旋面,如图1所示,齿轮冷挤压后不再进行机加工,所以对挤压件的形状和尺寸精度要求较高。

采用冷挤压工艺加工对数螺旋内齿面是一种效率较高的加工方法,为了提高内圈寿命,齿圈材料采用GCr15。

由于GCr15含碳量高、变形抗力大,在冷挤压成形时挤压力很大,模具的磨损和弹性变形较大,因此不利于形状和尺寸精度控制。

通过分析内齿圈的挤压工艺,提出了通过减小挤压力及金属流动和提高模具刚度来减小模具的磨损和弹性变形量,以达到提高挤压精度的目的。

图1单向轴承内齿圈——————————————————————收稿日期:1999年1月29日1模具结构及凸、凹模设计模具设计时主要考虑减小变形程度和变形抗力,使模具的弹性变形量变小,减缓金属流动,成形时产生的热量少,则模具的磨损小。

为此把坯料预先加工成筒形,模具结构如图2所示,这种反挤压成形的特点是凸模底部没有金属变形和流动,所以变形力小,金属流动不激烈,有利于提高挤压精度。

图2模具结构1.压套2.镶套3.凸模4.坯料1.1凸模设计凸模成形部分是挤压成形的关键,承受着全部变形力,摩擦力大,为此把凸模成形部分设计成镶拼式,材料选用W18Cr4V ,结构见图3。

冷挤压模具结构设计

周娟芳

【期刊名称】《金属成形工艺》

【年(卷),期】1996(014)006

【摘要】冷挤压模具结构的合理设计对于保证挤压零件的尺寸精度,提高冷挤压工作的稳定性,延长模具使用寿命等各方面都是至关重要的。

此文对冷挤压模具中的凸凹模固定结构,调整结构有独到的见解,特介绍给广大同行。

【总页数】3页(P10-12)

【作者】周娟芳

【作者单位】贵州高强度螺栓厂

【正文语种】中文

【中图分类】TG375.41

【相关文献】

1.基于装配模型的冷挤压模具CAD系统的研究基于装配模型的冷挤压模具CAD 系统的研究 [J], 曹德祥;彭颖红

2.轮胎螺母冷挤压模具结构设计 [J], 陈友鹏;田福祥

3.冷挤压模具失效分析与提高模具寿命途径 [J], 徐胜利;苗高蕾

4.气门弹簧座冷挤压模具结构设计 [J], 陈友鹏;田福祥

5.冷挤压与冷挤压模具 [J], 刘承平

因版权原因,仅展示原文概要,查看原文内容请购买。

目录前言 (1)1 冷挤压基础知识 (2)1.1 冷挤压的实质及方法分类 (2)1.2冷挤压工艺的优缺点及应用范围 (2)1.2.1 冷挤压的特点 (2)122冷挤压的优点 (3)1.2.3冷挤压的缺点 (4)1.2.4冷挤压工艺的应用范围 (4)1.3冷挤压技术现状及发展方向 (5)1.3.1 冷挤压技术的现状 (5)1.3.2冷挤压技术发展方向 (6)1.4冷挤压模具设计基础知识 (6)1.4.1冷挤压模具的构造及特点 (6)1.4.2模具设计基本要求 (7)1.4.3 模具设计的一般程序 (7)1.5 本文研究的主要内容 (8)2 冷挤压件图的设计及毛坯准备 (10)2.1 冷挤压件图的设计 (10)2.2毛坯的制备及处理 (12)2.2.1 坯料形状和尺寸确定 (12)222坯料的软化处理 (12)223 坯料表面处理及润滑 (13)2.3 冷挤压工艺方案设计 (14)2.4 冷挤压模具材料 (15)3 挤压力的估算及挤压设备的选择 (16)3.1 影响单位挤压力的主要因素 (16)3.2冷挤压力的估算及压力机选择 (18)4 模具结构设计 (19)4.1 凹模设计 (19)4.1.1 凹模的结构形状设计 (20)4.1.2凹模各部分尺寸的设计计算 (20)4.2上模部分结构设计 (23)4.3 导向装置 (24)4.4 卸料装置 (25)4.5凹模压板紧固螺钉计算 (26)4.6模具总体结构 (26)5 凸、凹模失效形式及分析 (28)5.1 凸模失效形式及分析 (28)5.1.1凸模失效原因 (28)5.1.2 凸模失效形式 (28)5.2凹模失效形式及分析 (31)5.3 齿轮部分冷挤压的相关问题 (32)6 技术经济分析 (34)7 结论 (36)致谢 (37)参考文献 (38)附录 A (39)附录 B 译文 (40)附录 C 外文资料 (51)、八、,刖言随着家用电器产量的迅速猛增,对锻压行业的工艺技术水平提出了更高的要求,突出的问题就是以少无切屑毛坯为核心的合理选择变形方式,提高材料利用率和制件尺寸精度、减少机械加工工时、降低能耗、提高生产率。

毕业设计(论文)-冷挤压模具设计说明书摘要阶梯形零件是多种复杂形状的组合,其成形工艺较难,在工艺设计和变形方案的制定上,有其独自的特点。

这类零件一般可采用板料多道拉深来成形。

但是对于本设计中的阶梯方铝罩零件来说,其内外都呈现阶梯状且形状不一致辞,并且由于中间过渡部分形状不规则,因此不可能用板材成形工艺成形,而只能采用挤压等其他方法成形。

对于复杂的阶梯形零件,一次挤压不容易达到预期成形效果。

因此,一般采用有预成形的多道次挤压工艺。

其中的关键是如何合理分配材料变形程度,控制材料流动,减少过度变形,从而得到合格的零件。

本文探讨了阶梯方铝罩挤压的可行性,通过对产品零件图的分析,制定了几种工艺方案并进行分析比较,在选择最优方案的同时也制定了工艺流程。

在此基础上详细地介绍了阶梯方铝罩挤压模具的设计过程。

采用冷挤压工艺加工后,提高了零件的精度和表面质量,改善了强度和韧性,减少了切削加工量,节约了原材料,提高了生产效率,也改善了零件的组织性能。

关键词:阶梯方铝罩,成形工艺,冷挤压,模具设计IABSTRACTMulti-step part is a combination, which is composed with various complicated shapes. Its forming craft is more difficult. So it has its own characteristic in the technological design and the distortion plan formulation. Generally, this kind of components can be formed with the technology of multi-drawing the sheet. However, the product in this paper is not so regular. Its shape has steps both in exterior andinterior and the shape is irregular. At the same time, the middle transition part is so complex that it is impossible to adopt the drawing technology to form. Therefore, we need to consider the cold extrusionand other way to get the shape. It is no easy to achieve the anticipated formed effect with only one extrusion, because the step-shape is so complex. It should use multi-extrusion craft with pre-form forging. So the key is how to distribute rationally the distortion degree, control material flow, reduce the excessive deformation and obtain the qualified components. The feasibility of extrusion forming of multi-step part was discussed in this article. With the analysis of several technological programs, the optimal plan was made and selected, the technological process was determined. Based on the pre-discussion, the extrusion die was design and the design process is presented detailedly. By using the cold extrusion craft process, the precision and the surface quality of the product is improved, the intensity and toughness is got better, the cutting process is reduced, the raw material is saved. Not only does it enhanced the production efficiency, but also improve the organization of component.Keywords: multi-step part,forming technique,cold extrusion,die designII目录第1章冷挤压技术的介绍 .............................................11.1冷挤压工艺的实质 .................................................11.2冷挤压工艺的优点 .................................................11.3冷挤压工艺的缺点 .................................................21.4冷挤压工艺的应用范围 .............................................31.5冷挤压工艺的的发展方向 ...........................................3 第2章工艺分析及制定 ...............................................42.1产品零件的分析 ...................................................42.2工艺方案的分析 ...................................................5 第3章毛坯制备及处理 ..............................................113.1冷挤压件毛坯的制备 ..............................................113.2冷挤压件材料的软化热处理 ........................................133.3冷挤压件的表面处理与润滑 ........................................14 第4章冷挤压力 .....................................................164.1影响冷挤压压力的主要因素 ........................................164.2变形程度 ........................................................164.3冷挤压力的计算 ..................................................17 第5章冷挤压设备的选择 ............................................185.1冷挤压设备的基本要求 ............................................185.2冷挤压设备的选择 ................................................18 第6章冷挤压模具设计 ..............................................206.1冷挤压模具特点 ..................................................206.2冷挤压模架设计 ..................................................206.3凸、凹模设计 ....................................................216.3.1反挤压凸模的设计 (21)6.3.2反挤压凹模的设计 (23)6.3.3反挤压凸、凹模制造公差 (25)第7章模具结构部件设计 (26)7.1上模具部分结构设计 ..............................................267.2卸件装置设计 ....................................................27III7.3下模具部分结构设计 ..............................................297.4模具结构和工作原理 ..............................................307.5成形模具三维图 ................................ 错误~未定义书签。

[转帖]冷挤压模结构设计冷挤压模结构设计 2005年8月18日10:12 . .上下模板是冷挤压压力的主要支承部分,由于冷挤压的单位压力较高,上下模板不能采用铸铁材料。

上下模板加导柱、导套就组成有导向的冷挤压模架,无导柱、导套者则为无导向模架图1为在导柱、导套导向通用反挤压模具。

卸年亦有导向,其导向的基准仍为模架的导柱。

反挤压时挤压件的端面往往是不平的,缺件时使凸模受力不均匀,可能造成凸模偏移而折断。

缺件有强有力的导向时,提高了凸模的稳定性,这是因为卸件板与凸划亦有导向的缘故。

反挤压适用模架兼作为下挤压及复合挤压使用。

图2为有导柱导套导向正挤压通用模具。

图3为镦挤复合模具。

通用反挤、正挤和镦挤复合模架中的组合凹模在相同吨位的压力机上都设计成可以互换的,提高了模具的使用范围。

模架精度可分为三级,其技术指标见表1,用于不同挤压件选用,常用的为Ⅱ级。

卸件板与顶件杆:挤压有时粘在凸模上,有时粘在凹模中,有此部件,能将打主挤压件取出。

卸件板与顶件杆都是用于制件脱模的零件。

凸模与凹模垫板:通用冷挤压模具中,采用了多层垫板。

为了防止高的挤压单位压力直接传递给模板而造成局部凹陷或变形,必须在凹模底端加上垫板,以便把加工压力均匀分散传递,起到缓冲作用。

凸模固定器及定位环:凸模固定器是将凸模安装在上模上,而定位环则可考虑挤压件的不同直径快速交换,提高了模具的通用性能。

凸模与凹模:冷挤压模具的工作部件,在设计时必须认真对待。

应选用具一定韧性的高强度钢材制造。

凸模与凹模承受了最大的冷挤压单位压力。

为了加强凹模的强度,通常采用预应力组合凹模,可以用二层或三层组合而成。

附件--为减轻论坛服务器下载负担,下载附件时请使用右键另存为方式下载,否则系统按多线程收费!TTkh4qNC.jpg (7.09 KB)2006-9-3 23:20[转帖]冷挤压模结构设计HFpHGpOS.jpg (9.13 KB)2006-9-3 23:20[转帖]冷挤压模结构设计在冷挤压模具中,凸模是最关键的零件之一。

凸模在冷挤压过程中,承受的单位挤压力最大,极易磨损与破坏。

为此凸模的设计和加工就显得特别重要。

1.反挤压凸模图1是用于黑色金属冷挤压的几种凸模。

A、b两种凸模效果较好,在生产中尽量使用。

C的平端面工作部分的凸模,由于冷挤压件需要平的底部,在生产中也常用,但单位挤压力比锥形带平底的凸模约高20%。

无平台的锥形凸模α一般为5°~9°,也有用到27°的。

但d要超过27°。

角α过大,会因为毛坯端面不平面导致杯形件的壁厚差过大,使凸模受到很大的侧向力,在挤压过程中折断。

反挤压凸模工作高度及凸模后隙直径见公式1。

图2为纯铝等有色金属反挤压凸模工作部分的几种型式。

其设计原则与上述基本一致。

纯铝的塑性较好,强度较低,其反挤压杯压形件往往是薄壁深孔件,应尽可能减小凸模工作带的高度。

一般取g=0.5~1.5mm。

角α=12°~25°。

有色金属反挤压凸模工作带高度一般是均匀的,如果在挤压变形不均的杯形件时,凸模工作带的高度在变形程度大的部位和变形阻力较大的部位,应适当减小凸模工作带的高度,即制造成不等的凸模工作带。

对于纯铝的反挤压细长凸模,为了增加其纵向稳定性,可以在工作端面上作出工艺凹槽(图3)。

凸模借工艺凹槽在开始挤压的瞬间将毛坯'咬住'而提高其稳定性。

凹槽的形状须对称于凸模中心,保持良好的同心度,否则反而会在挤压时发生偏移,造成凸模折断。

工艺凹槽的槽宽一般取0.3~0.8mm,深0.3~0.6mm。

工艺凹槽顶部应用小圆弧光滑相连。

2.正挤压凸模在黑色金属冷挤压中,反挤压凸模的长径比一般较小,而正挤压的凸模长径比就往往较大。

为了不使凸模纵向失稳,有进还需加上凸模保护套。

图4是正挤压所用凸模的几种型式。

实心凸模可按型式a设计,在各台阶相接处应用光滑弧连接,不允许有加工刀痕存在。

对于正挤压纯铝空心件的凸模,可采用型式b设计,凸模与芯轴制作成整体。

挤压黑色金属空心件,整体式凸模就不宜采用,在凸模本体与芯轴的直径急剧过渡区就很易断裂。

应当采用型式c与型式d的组合式,使凸模本体与芯轴组合而成。

组合芯轴分固定式c与活动式d。

固定用于芯轴直径较大,而活动式用于芯轴直径较小的环形件。

活动芯轴可随变形金属同时向下滑动一锻距离,从而改善了芯轴的受拉情况,防止芯轴被拉断。

图5为下挤压凸模顶端形状的又一种型式。

此型式有下列特点:(1)端面有0.5°~1°斜角,其作用是保证凸模的稳定性。

特别是毛坯二端不平时尤为重要。

(2)同凹模配合的有效长度为3~5mm,而不是全直筒式的。

凸模在高的单位挤压力作用下,有时会使凸模直径胀大,增加了凸模下移的阻力。

仅有3~5mm有效长度,就能确保凸模的使用精度。

(3)后角3°的存在,采用小圆弧相联,具有较低的应力集中系数,保证凸模具有较高的寿命。

为此,这种型式的凸模亦广为采用。

1.反挤压凹模图1是常见的反挤压凹模结构型式。

A、b、c、d四种凹模主要用于不需要顶出装置的挤压件。

反挤压有色金属薄壁件可以采用这些型式凹模。

整体凹模结构筒单,制造方便,但在R转角处极易开裂,故不常用。

为防止整体凹模在底部R转角处因应力集中而开裂,对凹模采用横向分割型式d型及纵向佞割型(如c、e型)。

反挤压凹模的模膛深度:见公式1。

2.正挤压凹模图2为几种常见的正挤压凹模的结构,型式a为整体结构,凹模容易发生横向开裂。

其余的凹模型式为横向分割型和纵向分割型。

图3为一般的正挤压凹模结构。

凹模入口角:α=90°~120°工作带高:g=1.0~3.0mm,有色金属。

g=2.0~4.0mm,黑色金属。

后隙:b=0.05~0.1mm凹模模膛深度:见公式2。

凹模工作带以下高度:0.7倍的模膛直径。

带矫正的正挤压凹模结构见图4。

多台阶的正挤压凹模结构见图5。

设计组合凹模时,首先须决定多层直径,然后再决定多圈的径向过盈量与轴向压合量。

1)两层组合凹模的设计(1)计算凹模多圈直径:组合凹模的总直径比α=4~6,对二层组合凹模则:见公式1。

因此:凹模内腔直径d1为已知,二层组合凹模的外径既可按上式决定。

D2直径的数值必须选择合理,否则会影响到凹械的强度。

二层组合凹模的中层直径比:见公式2。

(2)计算径向过盈量与轴向压合量:首先按图2查出径向过盈系数,按图3查出轴向压合系数与C2的数值可按公式2计算。

2)三层组合凹模的设计组合凹模的总直径比α=4~6,则得公式3。

三层组合凹模的外径可按上式计算。

直径d2与d3的数值必须选取合理,否则会影响凹模的强度。

直径的合理值按公式4计算。

计算径向过盈量U2、U3与轴向压合量C2、C3:图5为三层组合凹模的轴向压合量C2和C3。

图6为三层组合凹模的过盈系数。

从图6与图7分别可查出径向过盈系数与轴向压合系数,然后按公式4计算。

3)组合凹模的压合工艺组合凹模的压合方法有二种:一种是冷压合,另一种是热压合。

冷压合的压合角一般采用1°30ˊ,压合角不宜超过3°。

配合面必须研磨,其面的相互接触面积,不小于70%。

对冷压合来说,按压合角的放置方向有正装法与倒装法之分。

应当注意各圈压合后,凹模内腔直径有所缩小,收缩量约为0.3%。

当挤压件精度要求高时,压合后应对凹模内腔的尺寸进行修正。

中外圈的材料选择:中层预应力圈:40Cr、35CrMoA热处理硬度HRC40~42;外层预应力圈:45、40Cr热处理硬度;中层预应力圈:HRC36~38中圈与外圈在反复使用的条件下,应进行200度的低温回火,以去除内应力。

各圈压合时,在压力机外必须装设有机玻璃挡板,以保证安全。

已加金钱50,经验40,魅力30,威望1 如还有这方面的资料,再发再加.谢谢!随着板材锻压成形的普及,要求锻造冲床能进行拉深成形或缩短工程数,因此要求滑块和工作台必须带油缸。

原来的闭塞锻造几乎都是采用高能力的常压动作,板材锻造除了要求与工法相适应的常压动作之外,还要求带有顺序动作、自锁等功能。

图1是外形带齿形的产品。

图1:带齿形杯状这是由如图2所示的模具成形的,模芯比凸模先进入凹模中,反顶杆提供背压进行正挤压动作。

图2:杯状物的正挤压模具变形程度及挤压力的计算挤压件的变形程度计算方法和许用变形程度:1.变形程度的表示方法:挤压变形程度是表示挤压时金属塑性变形量大小的指标。

变形程度可用不同的方法表示:见公式1。

2.变形程度计算公式:见表13.许用变形程度:对于不同的冷挤压材料在不同的工艺参数条件下,应按同一许用单位挤压力来决定其冷挤压变形程度。

对于中小型零件的正常批量生产可采用2000至2500Mpa作为许用单位挤压力。

正挤压许用变形程度:图1为碳钢正挤压的许用变形程度。

反挤压许用变形程度:图2为碳钢反挤压的许用变形程度。

碳素钢及某些低合金钢的许用变形程度也可参考表2。

有色金属的许用变形程度见表3。

.图算法确定挤压力A.黑色金属挤压力的图算法:图1、图2、图3、为正挤实心件、正挤空心件、反挤压的挤压力的计算图。

用这组图表计算挤压力时,毛坯应经软化退火,并在挤压前进行磷化、润滑处理。

它的计算方法见图上虚线所示。

B.有色金属挤压力的图算法:图4 、图5 、图6、图7、图8、图9、分别为正挤实心件、正挤空心件、反挤压的单位挤压力P的计算图表。

冷挤压的总挤压力可按公式1计算:2.计算法确定挤压力用下列公式求冷挤压的单位压力:A.正挤压实心件的单位挤压力:见公式2。

B.反挤压的单位挤压力:见公式3。

C.复合挤压的单位挤压力:复合挤压的压力低于单向正挤压和单向反挤压的压力。

见公式4。

3.镦粗变形力的计算A.自由镦粗时变形力:见公式5。

B.其它形式镦粗时变形力:见公式6。

C.其它变形方法的单位压力:表2列出了不同钢种、各种变形方式的单位压力,可作计算时参考。

表11. 图算法确定挤压力:图1、是钢的温挤压单位压力计算图。

图上的曲线是在图中所示模具参数的条件下获得的,挤压前模具预热到60至100度,用油与石墨的混合剂润滑,加工温度在600度以下者,毛坯作磷化处理,600度以上者,毛坯不预先处理。

图中虚线上的箭头表明了查图方法。

决定了单位挤压力便可按公式1计算挤压力:表1是几种材料在650至850度时的单位挤压力。

2.计算法确定挤压力:钢的温(反)挤的单位挤压力可按经验公式2计算。

1.图算法确定挤压力:图1图1为热(反)挤压力的计算图,使用方法:根据挤压件的尺寸,求得挤压件的变形程度及系数;由第①坐标可求得压力系数n;向左,可在第②坐标中根据不同钢材的高温强度极限求得未经修正的单位挤压力;由变形程度与挤压行程可在第⑤⑥坐标中求得变形速度;在第⑦坐标中求得速度系数K;在第③坐标中由未经修正的单位挤压力与速度系数K可以求得单位挤压力p;另在第④坐标中由单位挤压力p与冲头直径可求得挤压力P。