鼓泡式烟气脱硫工艺研究

- 格式:doc

- 大小:17.50 KB

- 文档页数:4

CT-121鼓泡式吸收塔烟气脱硫工艺技术介绍单选户薛宝华北京博奇电力科技有限公司摘要:介绍CT-121鼓泡式吸收塔脱硫工艺的技术特点。

鼓泡式脱硫工艺是一种先进、成熟的湿式石灰石法脱硫工艺。

本脱硫工艺对于中高硫煤、燃油等性质的烟气具有优越的性能。

本工艺具有SO2脱除率高、对不同含硫量燃料适应性强、具有较低的粉尘排放率、不易结垢、极高的石灰石利用率和大颗粒、高纯度的石膏晶体等优点。

在实际运行中具有优异的可靠性和实用性。

关键词:CT-121,石灰石-石膏法,脱硫,SO2,技术介绍1 概述千代田化工自行开发的CT-121脱硫工艺是一种先进的湿式石灰石法脱硫工艺。

这种工艺尤其对高硫煤、燃油产生的烟气显示出了优越的性能。

这种工艺能够达到95%以上稳定连续的脱硫率、最低10mg/Nm3以下的粉尘排放率以及优异的可靠性和实用性。

1.1CT-121的历史和现状1971年,千代田开发出了第一个脱硫工艺CT-101,并建成了13个商业装置。

千代田化工继续改进和发展这项技术,于1976年开发出了更为先进的CT-121工艺。

这项先进的技术将SO2的吸收、氧化、中和、结晶以及除尘等工艺过程合并到一个单独的气-液-固相反应器中进行。

这个反应器就是鼓泡式吸收塔(JBR)。

鼓泡塔技术目前在世界范围内获得了广泛应用,目前有30多个CT-121脱硫工艺商业装置业绩投入运行。

鼓泡技术目前已应用于单机装机容量最大为10,000MW的脱硫装置。

由于CT-121工艺以其先进性和可靠性被日本的几大公用事业公司认可,因此最近几年来日本的烟气脱硫领域虽然竞争激烈,但鼓泡塔技术商业装置数量仍直线上升。

1.2 CT-121获得的奖项CT-121工艺作为一种先进的FGD技术,被授予了多项著名的奖项。

诸如日本能源研究机构授予的“1990年度奖”;电力杂志授予的美国伊利诺斯州Abbott电站CT-121装置“1990年度电站奖”和美国乔治亚州Yates“1994年度电站奖”;国际电力杂志授予的日本爱知县Hekinan电站CT-121装置“1993年度电站奖”;以及日本发明和创新协会为CT-121工艺发展和应用授予的“1993年度国内发明奖”等,说明该技术已得到了广泛的认可和应用。

鼓泡塔烟气脱硫技术在600MW机组中的应用日本千代田公司自行开发的CT-121脱硫工艺是一种先进的湿法石灰石脱硫工艺。

无论是对于低硫煤、高硫煤还是燃油, 这种工艺都显示出优越的性能。

这种工艺的脱硫率能够稳定,连续地达到95%以上,粉尘排放率在10mg/Nm3以下时可靠性高且实用性好。

这项技术将SO2的吸收、氧化、中和、结晶以及除尘等必不可少的工艺过程合并到一单独的气相-液相-固相反应器中进行。

这个反应器就叫做鼓泡式反应器(JBR)。

本文就该项技术在国华台山发电厂1号、2号机组(2×600MW)烟气脱硫项目上的应用作一介绍。

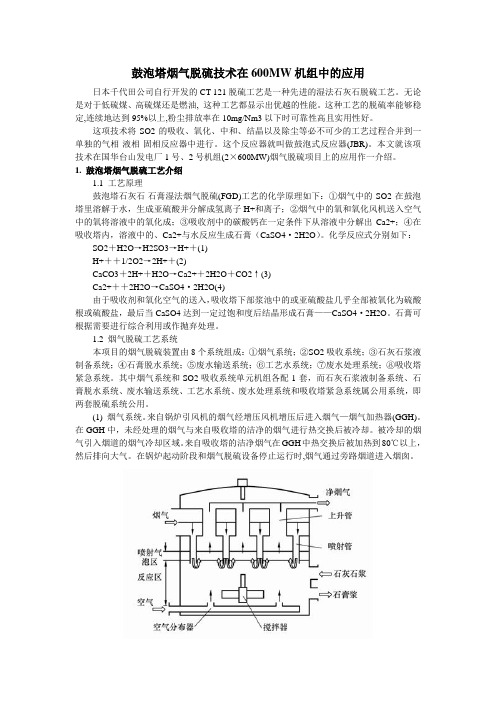

1. 鼓泡塔烟气脱硫工艺介绍1.1 工艺原理鼓泡塔石灰石-石膏湿法烟气脱硫(FGD)工艺的化学原理如下:①烟气中的SO2在鼓泡塔里溶解于水,生成亚硫酸并分解成氢离子H+和离子;②烟气中的氧和氧化风机送入空气中的氧将溶液中的氧化成;③吸收剂中的碳酸钙在一定条件下从溶液中分解出Ca2+;④在吸收塔内,溶液中的、Ca2+与水反应生成石膏(CaSO4·2H2O)。

化学反应式分别如下:SO2+H2O→H2SO3→H++(1)H+++1/2O2→2H++(2)CaCO3+2H++H2O→Ca2++2H2O+CO2↑(3)Ca2+++2H2O→CaSO4·2H2O(4)由于吸收剂和氧化空气的送入,吸收塔下部浆池中的或亚硫酸盐几乎全部被氧化为硫酸根或硫酸盐,最后当CaSO4达到一定过饱和度后结晶形成石膏——CaSO4·2H2O。

石膏可根据需要进行综合利用或作抛弃处理。

1.2 烟气脱硫工艺系统本项目的烟气脱硫装置由8个系统组成:①烟气系统;②SO2吸收系统;③石灰石浆液制备系统;④石膏脱水系统;⑤废水输送系统;⑥工艺水系统;⑦废水处理系统;⑧吸收塔紧急系统。

其中烟气系统和SO2吸收系统单元机组各配1套,而石灰石浆液制备系统、石膏脱水系统、废水输送系统、工艺水系统、废水处理系统和吸收塔紧急系统属公用系统,即两套脱硫系统公用。

烟气处理中的脱硫系统设计与计算目录烟气处理中的脱硫系统设计与计算 ................................................................................................. 1 1.1脱硫工艺选择 (1)①工艺流程复杂程度和成熟度 ..................................................................................................... 1 ②吸收剂获得难易及工艺技术指标 ............................................................................................. 2 ③脱硫副产物的利用情况 ............................................................................................................. 2 ④一次性投资和脱硫运行成本 ..................................................................................................... 2 ③吸收剂中的碳酸钙与溶液中的水和氢离子反应解离出钙离子。

......................................... 2 ④吸收塔内溶液中SO2-4、Ca2+和水反应生成石膏。

.............................................................. 2 1.2脱硫工艺流程介绍 ...................................................................................................................... 2 1.3石灰石(石灰)/石膏湿法脱硫主要工艺设计与选型 (3)1.3.1吸收塔设备及选型 ................................................................................................................ 3 1.3.2脱硫系统工艺设计 ................................................................................................................ 4 1.4 吸收塔附属设备的选型和设计 .. (8)1.4.1 循环系统的设计 .................................................................................................................. 8 1.4.2 氧化风机的设计及选型 ....................................................................................................... 9 1.4.3 氧化吸收池搅拌机的选型 ................................................................................................... 9 1.5 脱硫设计参数汇总 (9)1.1脱硫工艺选择表5-1 目前国内外应用较成熟的脱硫工艺烟气脱硫技术 电子束法 石灰石/石膏法新氨法 新氨法 工艺简易度简单 复杂 复杂 复杂 工艺技术指标脱硫率可达90%以上,脱硫剂利用率30%脱硫率95%,钙硫比1:1,脱硫剂利用率90%脱硫率85%~90%,脱硫剂利用率90%脱硫率85%~90%,脱硫剂利用率90%吸收剂获得难易一般 容易 一般 一般 脱硫副产物副产物可用作氮源或复合肥料,无二次污染副产物石膏能被综合再利用,不会形成二次污染副产物可直接用于工业硫酸生产 副产物可直接用于工业硫酸生产一次性投资 中等 较高 少 少 脱硫运行成本高低高高①工艺流程复杂程度和成熟度石灰石/石膏法和新氨法的工艺流程较为复杂,设备数量和种类多,而喷雾干燥法工艺相比较则比较简单,电子束法是四种工艺中流程和设备最简单的工艺。

CT -121鼓泡式吸收塔在实际工程中的应用赵日晖Ξ(北京博奇电力科技有限公司,北京 100022)摘 要:本文结合实际工程介绍了CT-121鼓泡式吸收塔脱硫工艺的技术特点。

本脱硫工艺适用于燃用中高硫煤及燃油电厂的烟气脱硫,具有高除尘率、高脱硫率、低能耗等优点,实际运行已显示出其优良的可靠性和实用性。

关键词:石灰石-石膏湿法;烟气脱硫;鼓泡塔 燃煤电厂的烟气脱硫(flue gas desu lfurization ,缩写FG D )是目前世界上大规模商业化应用的脱硫技术。

在所有的脱硫工艺中,又以石灰石(石灰)-石膏湿法脱硫占主导地位。

经过几年的工程实践,CT-121脱硫工艺已显示出其优越的性能。

这种工艺能够达到95%以上稳定连续的脱硫率,10mg ΠN m 3以下的粉尘排放率,具有优异的可靠性和实用性。

这项先进的技术将S O 2的吸收、氧化、中和、结晶、以及除尘等工艺过程合并到一个单独的气-液-固相反应器中进行。

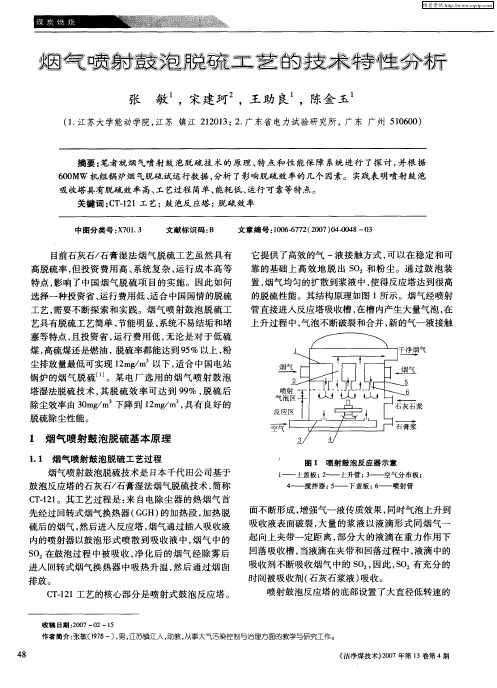

这个反应器就是鼓泡式吸收塔(JBR ),其构造截面示意图如图1所示。

鼓泡塔技术目前已经运用到单机装机容量1000MW 的脱硫装置上。

图1 鼓泡塔构造截面示意图 1.工艺介绍鼓泡塔是CT-121工艺的核心,烟气通过喷射管均匀分布到JBR 的浆液中,按化学方法推算,当气泡上升通过鼓泡层时,JBR 里产生了多级的传质过程,由于气-液多级接触产生了庞大的接触面积(是通常喷淋工艺的数十倍),所以传质速率很高。

原烟气进入由上下隔板形成的封闭容器中。

喷管安装在下隔板上,将原烟气导入吸收塔的浆液区。

烟气从浆液中鼓泡上升,流经贯通上层隔板的上升管。

由于烟气速度很低,烟气中携带的液滴在上层隔板的空间被沉降分离,处理后的净烟气流出吸收塔,通过除雾器除去剩余携带的液滴,后经GG H 升温后排入烟囱。

鼓泡塔中的浆液分两个区:鼓泡区和反应区。

SO 2的吸收、亚硫酸氧化成硫酸、硫酸中和成石膏和石膏的结晶4种反应是在鼓泡塔中同时完成的。

鼓泡式烟气脱硫工艺研究

作者:胡小娟宋永凌

来源:《科技与创新》2014年第14期

摘要:利用鼓泡塔湿法烟气脱硫装置模拟烟气在冷态下的脱硫实验。

通过对该装置的阻力特性进行研究、分析,给出了在不同试验条件下的阻力特性曲线。

对曲线进行分析、比较可知,影响阻力的因素有喷射管的淹没深度、喷射管出口结构和喷射管的直径等。

同时,简单地研究、分析了脱硫效率与各参数之间的关系,分析了影响喷射管口局部阻力损失系数的因素。

关键词:烟气脱硫;石灰石;喷射鼓泡塔;阻力特性

中图分类号:X701.3 文献标识码:A 文章编号:2095-6835(2014)14-0058-02

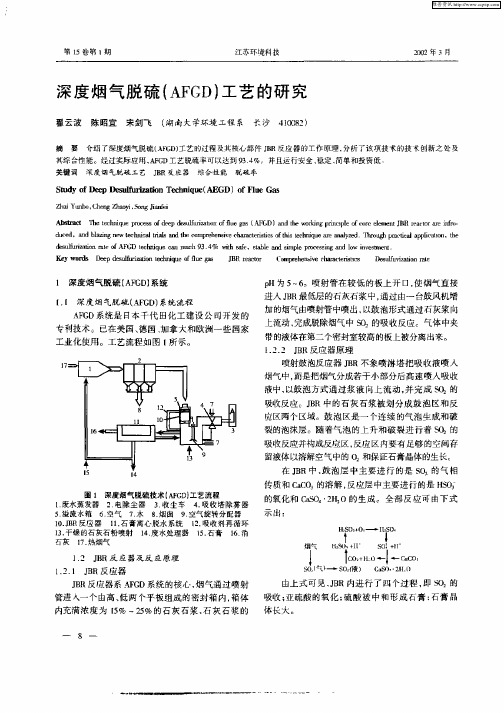

1 试验装置及工艺流程

根据试验的总体思想设计以石灰石溶液为吸收剂的鼓泡塔SO2气体吸收装置,喷射鼓泡塔烟气脱硫试验的研究系统如图1所示。

该试验是用钢瓶内的液态SO2来模拟电厂锅炉的排烟。

SO2按一定的流量从钢瓶内排出,经过送风机与空气混合后沿管路经气体喷射装置送入鼓泡塔内。

为了进行更全面的研究,喷射管分为开槽的和不开槽的。

烟气经喷射管水平喷出后,在浮力作用下向上运动、破裂烟气,完成在水域中的洗涤过程。

洗涤后的烟气经过图1中的引风机作用排入大气。

在图1中,左边部分负责的是浆液的储存和补给,给浆泵可以把浆液池中的浆液搅拌均匀后通过浆液入口向鼓泡塔内补充浆液。

在试验后,启动排浆泵把塔内的浆液抽出,防止浆液中的固体物质沉淀。

与此同时,也可以启动给浆泵通过浆液入口处进行搅拌,减少吸收浆液在反应塔内的沉淀。

气体喷射装置将导入的烟气以3~20 m/s的速度喷射到吸收浆液面下50~150 mm处,与吸收液激烈混合,形成一定直径的气泡,然后由于浮力作用而曲折向上并急剧分散,形成气泡层,实现气—液之间的充分接触,进而吸收SO2,而这个气泡层就被称为喷射鼓泡层。

在喷射鼓泡层中,气体塔藏量与气体喷射装置浸入的深度和气体喷射速度有关——浸入得越浅,气体喷射速度就越快,气体塔藏量就越大。

2 试验设备的调试

脱硫装置系统的气密性直接影响检测采集参数的精度。

该试验项目采用空塔SO2浓度平衡法测定系统的气密性,其原理是在鼓泡塔中无脱硫浆液的条件下,向系统中通入模拟烟气,然后检测鼓泡塔烟气进、出口SO2浓度的平衡情况,如果系统密闭、无气体泄漏,则检测到的鼓泡塔烟气进、出口的SO2浓度基本相等,不然就需检查漏气点,并进行密封。

将密封系统作为初期的测试试验。

由于系统的气密性是影响脱硫效率的关键因素,所以,先要解决系统的气密性问题,用透明腻子或胶带纸将试验管路中的接口处全部密封,然后进行初步清水试验。

结果显示,试验效果较理想,各设备都在预定的工况下工作。

3 试验结果分析

在喷射鼓泡式烟气脱硫装置的实际运行过程中,不仅要关注脱硫效率,而且要尽量减小阻力损失,因为阻力会直接影响运行的经济性。

阻力的损失主要是受浆液淹没喷射管的深度h的影响。

随着h的增加ΔP也随之增加,同时,也受风速和喷射管口开槽或不开槽的影响。

3.1 阻力特性分析

3.1.1 空池阻力特性

当喷射管直径为160 mm时,随着风速的增加,阻力也在增加,而且开槽的阻力总是大于不开槽的,而且开槽时的阻力要比不开槽的增加的幅度大。

开槽的阻力大于不开槽的是因为在相同的风速下,开槽的喷射管由于增加了齿片和气流的摩擦和挤压,所以,导致阻力变大,而且随着风速的增加,阻力损失也随之增加。

空池的阻力主要来自于气流进出口的局部损失。

3.1.2 清水试验阻力特性

当有水时喷射器的淹没深度为100 mm,喷射管直径为110 mm时,阻力仍然是开槽的永远大于不开槽的。

而且随着风速的增大,开槽的阻力增加幅度也略大于不开槽的,两条阻力特性曲线之间的距离也在不断增大。

这说明,烟气与齿片之间的磨损增大。

3.2 脱硫效率分析

3.2.1 烟气流速对脱硫效率的影响

当160 mm的喷射管淹没深度为150 mm,风速在5~10 m/s之间时,脱硫效率随风速的变化不是特别明显,但是,总体趋势是升高的。

当风速小于5 m/s时,脱硫效率是随风速的增加而升高的。

分析其原因是当风速较小时,大的气泡没有被很好地粉碎成较小的气泡,在同样的反应时间内,气液间的接触面积变小了,影响了浆液的吸收,所以效率较低。

当风速大于10 m/s时,脱硫效率开始下降。

这主要是因为,在没有深度的情况下,较大的风速缩短了烟气在塔内的停留时间,进而影响到了脱硫效率。

根据试验结果可知,当风速增到10 m/s左右时,综合气泡的大小,反应时间的因素效率达到了峰值。

3.2.2 淹没深度对脱硫效率的影响

当160 mm喷射管在风速为11.4 m/s时,喷射管口开槽,淹没深度为50 mm时的阻力为1 005 Pa,淹没深度为100 mm时的阻力为1 535 Pa。

这说明,喷射管在不同的淹没深度下,其脱硫效率是不同的。

当淹没深度为50 mm时,脱硫效率要低一些。

分析其原因是,在同等条件下,当淹没深度为50 mm时,吸收塔内的鼓泡区高度和宽度都较淹没深度为100 mm的要短,气液接触的时间相对也就短一些。

因此,脱硫的效率就相应的低一些。

4 结论

通过参阅大量的有关资料,并对此次试验数据进行分析,结合本文重点研究的内容得出以下结论:①在此次试验过程时,浆液的pH值在3.8~6.7之间,且随着pH值的降低,系统的脱硫效率也在逐渐下降,最高脱除率在93%左右。

②现阶段,在电厂运行的鼓泡法脱硫装置中,喷射管几乎全部是开槽的,但是,从试验情况来看,开槽的脱硫率并不一定高于不开槽的,并且运行的经济性也不比不开槽的好。

③在试验过程中,影响阻力大小的主要因素是喷射管的淹没深度。

通过对试验数据的分析可知,考虑到脱硫率等综合因素,判定淹没深度在150 mm下运行较为经济。

④影响喷射管出口局部阻力损失系数的因素有风速和管口开槽、不开槽,且风速越大阻力系数越小,比如淹没深度对其的影响就几乎为零。

⑤通过对大量参考文献的阅读和分析可知,用喷射鼓泡塔进行烟气脱硫要比传统的湿法烟气脱硫工艺更为经济。

参考文献

[1]曾汉才.燃烧与污染[M].武汉:华中理工大学出版社,2009.

[2]阎维平,刘忠,王春波.电站燃煤锅炉石灰石湿法烟气脱硫装置运行与控制[M].北京:中国电力出版社,2012.

[3]陶伟强.国内外燃煤电厂脱硫技术的综述[J].电力学报,2011,16(3):176-177.

[4]杨旭中.燃煤电厂脱硫装置[M].北京:中国电力出版社,2010.

〔编辑:白洁〕

Abstract: Using bubbling tower of wet flue gas desulfurization device simulating flue gas desulfurization experiment under cold. Through the study on drag force characteristics of the device,analysis is given in the resistance characteristic curve under different test conditions. To analysis and comparison of the curve, the factors influencing the resistance of the submerged depth of the injection pipe, injection pipe export structure and the diameter of the jet pipe, etc. Simply research, at the same time, analyzes the desulfurization efficiency and the relationship between the parameters, analyzes the factors affecting spray nozzle coefficient of local resistance loss.

Key words: flue gas desulfurization; limestone; jet bubbling tower; resistance。