§5.2 三、斜导柱侧向分型与抽芯注射模

- 格式:ppt

- 大小:541.00 KB

- 文档页数:7

塑料成型工艺与模具设计复习题一、填空题1.从尽量减少散热面积考虑,热塑性塑料注射模分流道宜采用的断面形状是圆形。

2.热固性塑料压缩模用来成型压缩率高的塑料,而用纤维填料的塑料宜用不溢式压缩模具。

3.对大型塑件尺寸精度影响最大的因素是成型收缩率误差。

4. 从成型工艺出发,欲获得理想的粘度,主要取决于对温度、剪切速率和压力这三个条件的合理选择和控制。

5. 料流方向取决于料流进入型腔的位置,故在型腔一定时影响分子定向方向的因素是浇口位置。

.6. 注射模塑成型完整的注射过程包括加料、塑化、注射、保压、冷却和脱模。

7. 注射成型是熔体充型与冷却过程可分为充模、压实、倒流和冻结冷却四个阶段。

8.对于小尺寸的注射模具型腔的壁厚设计应以满足型腔强度条件为准。

9.复位杆的作用是:为了使推出元件合模后能回到原来的位置。

10.在压缩成型模具中,如果保压时间短;温度低;水分或挥发物含量大,无润滑剂或用量不当;模具表面粗糙度粗,会引起成型的主工缺陷是粘模。

11.普通流到浇注系统一般有主流道、分流道、浇口和冷料穴等四部分组成。

12.为了保证推出机构在工作过程中灵活、平稳,每次合模后,推出元件能回到原来的位置,通常还需设计推出机构的导向与复位装置。

13.在卧式或立式注射机上使用的模具中,主流道垂直于分型面,为使凝料能从其中顺利拔出,主流道需设计成圆锥形。

14.塑料模的合模导向装置主要有导柱导向和锥面定位,通常用导柱导向。

15.当模塑大型、精度要求高。

深型腔、薄壁及非对称塑件时,会产生大的侧压力,不仅用导柱导向机构,还需增设锥面导向和定位。

16.为了实现合模方向唯一性原则,导柱布置通常采用两种方法:对称分布、非对称分布。

17. 导向孔有两种结构形式,一种是直接在模板上加工出来,另一种是加工导套,再将导套镶嵌入模板中。

18. 如果侧向力完全由导柱来承受,则会发生导柱卡死、损坏或开模时增加磨损。

19. 推出元件设置位置应避免损伤制品外观,或影响制品的使用性能。

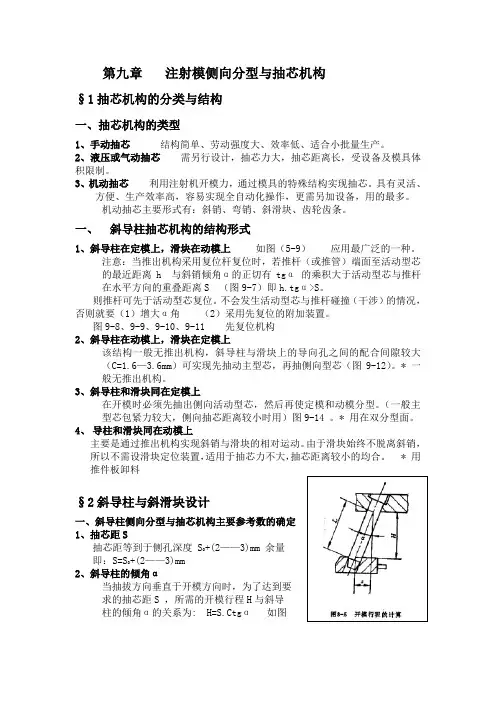

第九章注射模侧向分型与抽芯机构§1抽芯机构的分类与结构一、抽芯机构的类型1、手动抽芯结构简单、劳动强度大、效率低、适合小批量生产。

2、液压或气动抽芯需另行设计,抽芯力大,抽芯距离长,受设备及模具体积限制。

3、机动抽芯利用注射机开模力,通过模具的特殊结构实现抽芯。

具有灵活、方便、生产效率高,容易实现全自动化操作,更需另加设备,用的最多。

机动抽芯主要形式有:斜销、弯销、斜滑块、齿轮齿条。

一、斜导柱抽芯机构的结构形式1、斜导柱在定模上,滑块在动模上如图(5-9)应用最广泛的一种。

注意:当推出机构采用复位杆复位时,若推杆(或推管)端面至活动型芯的最近距离h 与斜销倾角α的正切有tgα的乘积大于活动型芯与推杆在水平方向的重叠距离S (图9-7)即h.tgα>S。

则推杆可先于活动型芯复位。

不会发生活动型芯与推杆碰撞(干涉)的情况,否则就要(1)增大α角(2)采用先复位的附加装置。

图9-8、9-9、9-10、9-11 先复位机构2、斜导柱在动模上,滑块在定模上该结构一般无推出机构,斜导柱与滑块上的导向孔之间的配合间隙较大(C=1.6—3.6mm)可实现先抽动主型芯,再抽侧向型芯(图9-12)。

* 一般无推出机构。

3、斜导柱和滑块同在定模上在开模时必须先抽出侧向活动型芯,然后再使定模和动模分型。

(一般主型芯包紧力较大,侧向抽芯距离较小时用)图9-14 。

* 用在双分型面。

4、导柱和滑块同在动模上主要是通过推出机构实现斜销与滑块的相对运动。

由于滑块始终不脱离斜销,所以不需设滑块定位装置,适用于抽芯力不大,抽芯距离较小的均合。

* 用推件板卸料§2斜导柱与斜滑块设计一、斜导柱侧向分型与抽芯机构主要参考数的确定1、抽芯距S抽芯距等到于侧孔深度 S+(2——3)mm 余量即:S=S+(2——3)mm2、斜导柱的倾角α当抽拔方向垂直于开模方向时,为了达到要求的抽芯距S ,所需的开模行程H与斜导柱的倾角α的关系为: H=S.Ctgα如图斜导柱有效工作长度L 与倾角α的关系为:αsin S L = α↑ ,开模行程和斜导柱有效工作长度均可减小,有利减小模具的尺寸。

0.按成型过程中物理状态不同分类,可分为压缩模、压注模、注射模、挤出机头;气动成型1.塑料中必要和主要成分是树脂,现在制造合成树脂的原料主要来自于石油。

2.塑料一般是由树脂和添加剂组成。

3.制备合成树脂的方法有聚合反应和缩聚反应两种。

4.高聚物中大分子链的空间结构有线型、直链状线型及体型三种形式。

5.从成型工艺出发,欲获得理想的粘度,主要取决于对温度、剪切速率和压力这三个条件的合理选择和控制。

6.料流方向取决于料流进入型腔的位置,故在型腔一定时影响分子取向方向的因素是浇口位置。

7.牛顿型流体包括粘性流体、粘弹性流体和时间依赖性流体。

8.受温度的影响,低分子化合物存在三种物理状态:固态、液态、气态。

9.非结晶型聚合物在温度变化过程中出现的三种物理状态有玻璃态、高弹态、粘流态。

10.结晶聚合物只有玻璃态、粘流态两种物理状态。

11.随受力方式不同,应力有三种类型:剪切应力、拉伸应力、压缩应力。

12.分子取向会导致塑件力学性能的各向异性,顺着分子取向的方向上的机械强度总是大于其垂直方向上的机械强度。

13.内应力易导致制品开裂和翘曲、弯曲、扭曲、等变形,使不能获得合格制品14.产生内应力的—个重要因素是注射及补料时的剪切应力。

1.塑料的主要成份有树脂、填充剂、增塑剂、着色剂、润滑剂、稳定剂。

2.根据塑料成型需要,工业上用成型的塑料有粉料、粒料、溶液和分散体等物料。

3.热固性塑料的工艺性能有:收缩性、流动性、压缩率、水分与挥化物含量、固化特性。

4.热塑性塑料的工艺性能有:收缩性、塑料状态与加工性、粘度性与流动性、吸水性、结晶性、热敏性、应力开裂、熔体破裂。

5.塑料按合成树脂的分子结构及热性能可分为热塑性塑料和热固性塑料两种。

6.塑料按性能及用途可分为通用塑料、工程塑料、增强塑料。

7.塑料的使用性能包括:物理性能、化学性能、力学性能、热性能、电性能等。

8.塑料的填充剂有无机填充剂和有机填充剂,其形状有粉状.纤维状和片状等。

表JX—2淮海技师学院教案编号:SHJD—508—14 版本号:A/0 流水号:课题:斜导柱侧向分型与抽芯注射模及定模带有推出装置的注射模教学目的、要求: 1.斜导柱侧向分型与抽芯注射模基本结构、组成和特点2.定模带有推出装置的注射模基本结构、组成和特点3.斜导柱侧向分型与抽芯注射模及定模带有推出装置的注射模工作原理教学重点:斜导柱侧向分型与抽芯注射模基本结构、组成和特点定模带有推出装置的注射模基本结构、组成和特点教学难点:斜导柱侧向分型与抽芯注射模及定模带有推出装置的注射模工作原理授课方法:讲解拆装示范认知教学参考及教具(含电教设备):多媒体实体模具教具教学后记:板 书 设 计注:要求以一块黑板的版面来进行板书设计斜导柱侧向分型与抽芯注射模及定模带有推出装置的注射模复习导入:单分型面注射模工作原理?双分型面注射模工作原理? 引言:通过上节课对塑料及塑料工业的发展、塑料成型技术的发展趋势、学习本课程应达到的目的的学习,同学们对塑料成型工艺与模具设计这门课程有了初步的了解,接下来,让我们来了解一下斜导柱侧向分型与抽芯注射模及定模带有推出装置的注射模的结构基本结构、组成和特点 。

这就是本节课我们所要学习的内容。

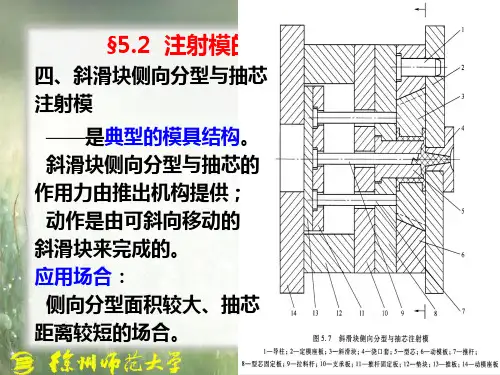

新课讲解:一、斜导柱侧向分型与抽芯注射模当塑件侧壁有通孔、凹穴或凸台时,其成型零件必须制成可移动的,这样塑件才能顺利脱模。

带动型芯滑块侧向移动的整个机构称侧向分型与抽芯机构。

工作原理注射成型后开模,开模力通过斜导柱作用于侧型芯滑块,型芯滑块随着动模的后退在动模板的导滑槽内向外滑移,直至滑块与塑件完全脱开,侧抽芯动作完成。

这时塑件包在凸模上随动模继续后移,直至注射机顶杆与模具推板接触,推出机构开始工作,推杆将塑件从凸模上推出。

合模时,复位杆使推出机构复位,斜导柱使侧型芯滑块向内移动,最后楔紧块将其锁紧。

二、定模带有推出装置的注射模将塑件留在定模一侧对成型更有利,此种装置制得的的塑件不是被推出而是被拉出脱模,设计这类模具要保证拉板在模具两侧对称布置,拉板长度设计应保证动定模之间的分离距离能使塑件顺利的从中取出,导柱应有足够的长度满足导向要求。

斜导柱侧向分型与抽芯机构设计引言一、斜导柱侧向分型的意义和要求1.斜导柱的位置应该具有合理的设计和布置,使得嵌套件与注塑件能够在开模时顺利分离,避免卡死和损坏。

2.斜导柱的数量应该根据模具的具体情况来确定,一般而言,两对斜导柱就能够满足大部分模具的要求。

3.斜导柱的倾斜角度应该根据模具的开模力大小和嵌套件的形状来确定,一般而言,角度为3-10度。

二、抽芯机构的设计原则抽芯机构是指在注塑模具中用于取出内部被模腔包围的注塑件或者核心的一种机构。

抽芯机构的设计需要遵循以下几个原则:1.抽芯机构的动作应该稳定可靠,不应该出现抖动和滑动的现象,否则会影响成型件的质量。

2.抽芯机构的设计应该尽可能地简单、易操作,以减少故障发生的可能性,同时,也能够提高生产效率。

3.抽芯机构的结构应该紧凑,不占用过多的模腔空间,以便于成型件的顺利流动。

4.抽芯机构的材料选择要正确,应该具有足够的强度和耐磨性,以保证其长时间的使用寿命。

三、斜导柱侧向分型与抽芯机构的结合设计1.斜导柱与抽芯机构的位置关系:斜导柱和抽芯机构的位置应该被合理地安排,以确保嵌套件与注塑件之间的顺利分离。

一般来说,斜导柱和抽芯机构应该尽量靠近模具的侧面。

2.斜导柱与抽芯机构的数量关系:斜导柱和抽芯机构的数量应该根据模具的具体情况来确定。

一般而言,斜导柱和抽芯机构的数量应该保持一致,一个斜导柱对应一个抽芯机构。

3.斜导柱与抽芯机构的夹角:斜导柱与抽芯机构的夹角应该根据模具的开模力大小和嵌套件的形状来确定。

一般而言,夹角为3-10度。

4.斜导柱与抽芯机构的动作配合:斜导柱和抽芯机构的动作应该配合紧密,以确保模具的开模效果。

抽芯机构应该能够顺利地取出内部被模腔包围的注塑件或者核心。

结论斜导柱侧向分型与抽芯机构设计是注塑模具设计中至关重要的组成部分。

合理的斜导柱侧向分型和抽芯机构设计可以提高模具的开模效果,避免卡死和损坏。

同时,斜导柱侧向分型与抽芯机构的结合设计也是模具设计的一项难点,需要充分考虑因素,确保各个部分的配合紧密,以确保模具的正常使用。

请写出下列模具各部件名称,并简述模具动作原理。

图1 侧向分型抽芯的注射模1——楔紧块2——斜导柱3——侧型芯滑块4——型芯5——动模板6——动模垫板7——垫块8——动模座板9——推板10——推板固定板11——顶针12——拉料杆13——导柱14——定模扳15——浇口套

16——定模座板17——定位圈

动作原理:开模时,斜导柱2依靠开模力带动侧型芯滑块3沿着动模上的T形槽作侧向滑动,使其与塑件先分离,然后再由推出机构将塑件从型芯4上推出模外。

图2带活动镶件的注射模

1——定模板2——导柱3——活动镶件4——型芯

5——动模板6——动模垫板7——垫块8——弹簧

9——顶针10——推板固定板11——推板

动作原理:开模时,塑件包在型芯4和活动镶件3上随动模部分向左移动而脱离定模

扳1。

当脱开一定距离后,推出机构开始工作,设置在活动镶件3上的顶针9将活动镶件连同塑件一起推出型芯以实现脱模。

合模时,顶针9在弹簧8的作用下复位,顶针复位后动模板5停止移动,然后由人工将镶件重新插入镶件定位孔中,再合模后进行下一次注射活动。

图3 定模推出注射模

1——动模座板2——动模垫板3——成型镶件4——螺钉

5——动模板6——螺钉7——脱模板8——定距拉杆

9——定模扳10——定模座板11——型芯12——导柱

动作原理:开模时,当脱开一段距离后,由螺钉6的限位和设在动模一侧的定距拉杆8的作用,带动脱模板7,将塑件从定模中的型芯11上强制脱出。

再脱开一定距离后,由螺钉4的限位和定距拉杆8的作用,使得动模板5和动模垫板2分开,以便取出带有镶件的注射件。