17号车钩检测图示资料

- 格式:doc

- 大小:2.85 MB

- 文档页数:14

17型车钩及其配件故障调查与分析摘要针对70t级铁路货车段修作业中发现的车钩缓冲装置多发故障:车钩钩尾销孔裂纹、钩腔内裂纹、钩舌裂纹、钩尾框裂纹等故障的检修情况进行调查与分析,提出设计、制造及检修作业的建议。

关键词车钩缓冲装置;17型车钩1 17型车钩检修情况调查近年来,随着70t级货车大量的投入运行,牵引吨位的不断增大及运行速度的不断提高,17型车钩及其配件逐渐出现裂纹、作用不良等故障,为进一步提高铁路货车车钩缓冲装置配件的检修质量,对17型车钩及其配件的检修情况进行了系统的调查与分析。

2 故障发生部位简介调查发现段修中C70敞车装用的17型车钩及其零部件中车钩钩尾销孔裂纹比例为32%,钩腔裂纹占12.8%,车钩下锁销孔冲击面裂纹占18%,钩舌裂纹占16.7%,,钩尾框裂纹占20.5%。

车钩裂纹部位多发在钩尾销孔内侧中部,裂纹走向与钩销孔轴向平行,故障配件如图1;钩腔裂纹多发在上牵引台及下锁孔冲击面处,故障配件如图2、图3,钩体裂纹多数伴有铸造缺陷;钩舌裂纹多发在钩舌牵引台及S面处,故障配件如图4。

钩尾框裂纹多发在前后端部内侧弯角处及尾框后侧外端,故障配件如图5、图6。

3 故障原因分析3.1 钩尾销孔裂纹原因分析(图1)(1)运用工况分析。

随着列车牵引吨位的不断提升以及长交重载、超偏载的影响,车辆运行时受到各个方向的冲击力不断加大,同时由于线路工况的随机性,使车钩缓冲部分装置的受力情况变得更加复杂,材质疲劳速度加快,从客观上加大了钩尾销孔裂纹故障发生的几率。

(2)车钩的内部缺陷。

作为铸钢配件,少数车钩的内部或表面存在一些缺陷是不可避免的,如气孔、夹渣、缩松等。

铸钢配件如果存在铸造缺陷,势必导致其受力截面的应力不均匀,当冲击力过大时使得铸造缺陷部位出现应力集中现象,从而易导致裂纹的出现,在运用工况变化时造成裂纹的扩展。

(3)钩尾销孔结构分析。

13型车钩钩尾销孔弧面为直线型,多数情况钩尾销与钩尾销孔为线性接触状态,而17型车钩的钩尾销孔牵引弧面采用上下斜面接触的设计结构,这就造成了在多数工况的线性接触时使接触面产生应力集中现象,在牵引弧面受到高度集中应力和交变载荷时容易产生裂纹。

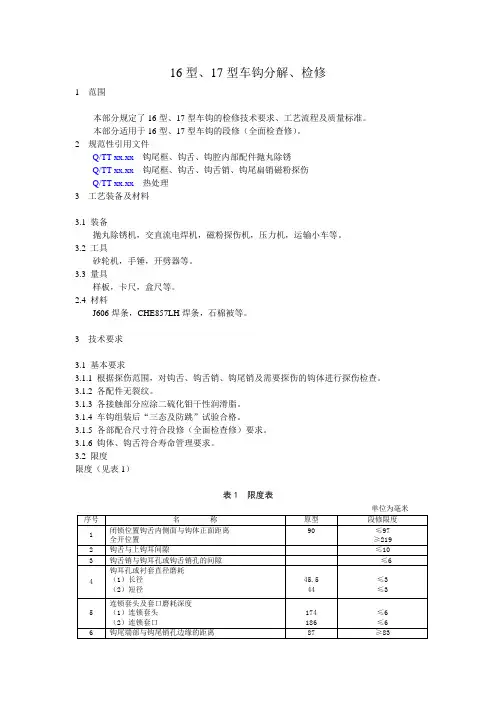

16型、17型车钩分解、检修1 范围本部分规定了16型、17型车钩的检修技术要求、工艺流程及质量标准。

本部分适用于16型、17型车钩的段修(全面检查修)。

2 规范性引用文件Q/TT xx.xx 钩尾框、钩舌、钩腔内部配件抛丸除锈Q/TT xx.xx 钩尾框、钩舌、钩舌销、钩尾扁销磁粉探伤Q/TT xx.xx 热处理3 工艺装备及材料3.1 装备抛丸除锈机,交直流电焊机,磁粉探伤机,压力机,运输小车等。

3.2 工具砂轮机,手锤,开劈器等。

3.3 量具样板,卡尺,盒尺等。

2.4 材料J606焊条,CHE857LH焊条,石棉被等。

3 技术要求3.1 基本要求3.1.1 根据探伤范围,对钩舌、钩舌销、钩尾销及需要探伤的钩体进行探伤检查。

3.1.2 各配件无裂纹。

3.1.3 各接触部分应涂二硫化钼干性润滑脂。

3.1.4 车钩组装后“三态及防跳”试验合格。

3.1.5 各部配合尺寸符合段修(全面检查修)要求。

3.1.6 钩体、钩舌符合寿命管理要求。

3.2 限度限度(见表1)表1 限度表单位为毫米4 工艺过程4.1 分解4.1.1 拆下钩舌销下端开口销,取出钩舌销、钩舌、推铁、锁铁。

4.1.2 将钩舌、钩腔内配件按《钩尾框、钩舌、钩腔内部配件抛丸除锈》标准进行抛丸除锈。

4.2 探伤4.2.1 钩舌、钩舌销、钩尾销按《钩尾框、钩舌、钩舌销、钩尾扁销磁粉探伤》标准进行湿法探伤,探伤部位裂纹焊修后须复探。

4.2.2 探伤部位:钩舌内侧面及上、下弯角处(见图1),钩舌销,钩尾销外表面(不包括两端)。

4.3 检修钩体4.3.1 钩颈、钩身同一断面横裂纹长度之和大于50mm更换,不大于时焊修。

4.3.2 钩身弯曲大于10mm时,加热调修后按Q/TT xx.xx《热处理》进行热处理或更换。

4.3.3 钩身下平面应焊装磨耗板,材质为27SiMn;原型厚度为6mm,剩余厚度小于3mm 时更换。

4.3.4 钩尾销孔直径磨耗大于2mm时焊修后加工,辗堆时磨平。

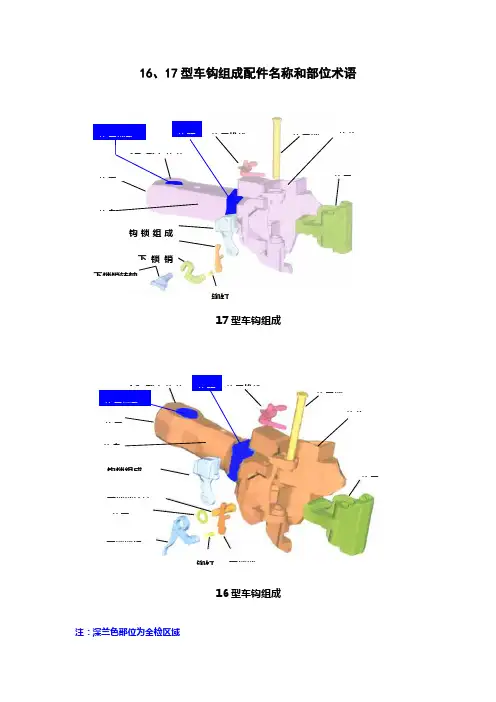

16、17型车钩组成配件名称和部位术语17型车钩组成16型车钩组成注:深兰色部位为全检区域钩尾 钩身钩尾销孔钩颈 钩头钩舌推铁钩舌销钩舌17型车钩钩钩锁组成 下锁销下锁销转轴铆钉16型车钩钩钩舌推铁钩舌销钩舌铆钉 钩头钩颈 钩尾销孔 钩尾 钩身 钩锁组成 下锁销转轴 垫圈 下锁销杆下锁销钩体、钩舌部位术语16型钩舌16、17型车钩锁腔内部结构1— 全开止挡;2—护销突缘;3—牵引曲面;4—钩舌鼻;5—钩舌正面;6—钩舌销孔; 7—冲击突肩;8—牵引突缘;9—钩舌尾端面;10—钩舌锁面;11—钩1—下护销突缘;2—下牵引突缘;3—上牵引突缘;4—联锁套口;5—上护销突缘;6—钩耳; 7—钩耳孔;8—导向挡;9—全开作用台;10—钩锁腔;11—钩锁导向壁;12311111987654112222119 8 7 6 543 2 1 1111111注:深兰色部位为全检区域外购16、17型车钩组成产品表面质量全检区域根据铸钢大件质量提升计划要求,工艺制造处和质量检验处共同协商,规定外购16、17型车钩组成配件16、17型车钩钩体、16型钩舌产品表面质量目视全检区域。

本规定从2010年10月15日开始执行,检查标准依据配件专用入厂检查卡片。

1、16、17型车钩钩体表面质量全检区域钩尾销孔(深兰色区域),钩颈(深兰色区域)2、16型钩舌表面质量全检区域钩舌内腕(深兰色区域)钩颈 钩颈钩尾销孔 钩尾销孔钩舌内腕 钩舌内腕。

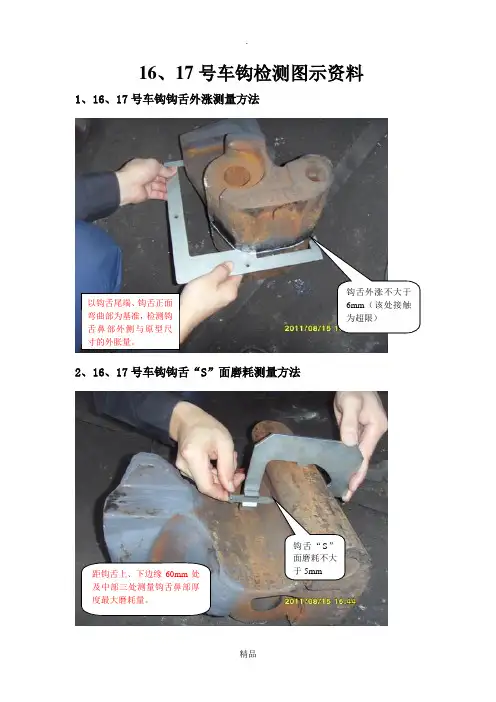

16、17号车钩检测图示资料1、16、17号车钩钩舌外涨测量方法2、16、17号车钩钩舌“S ”面磨耗测量方法钩舌“S ”面磨耗不大于5mm钩舌外涨不大于6mm (该处接触为超限)距钩舌上、下边缘60mm 处及中部三处测量钩舌鼻部厚度最大磨耗量。

以钩舌尾端、钩舌正面弯曲部为基准,检测钩舌鼻部外侧与原型尺寸的外胀量。

3、16、17号车钩钩舌锁面测量方法4、16、17号车钩钩舌销与钩舌销孔间隙测量方法(上下测量2处)钩舌锁面磨耗不大于3mm(原型163mm,不小于160mm)钩舌销与钩舌销孔不大于6mm (按短径计算)检测钩舌尾部后面至钩舌锁面的距离。

5、16、17号车钩钩舌承台坐入量测量方法钩舌承台磨耗深度不小于45mm6.1、16、17号车钩钩舌销孔直径磨耗测量方法(上下测量各2处)6.2、16、17号车钩钩舌销孔直径磨耗测量方法(上下测量各2处)原型42+0.5 钩舌销孔直径磨耗不大于3mm (即不大于45+0.5mm )原型42+0.5钩舌销孔直径磨耗不大于3mm (即不大于45+0.5mm )按理来说:用游标卡尺深入钩舌销孔内10mm 处分别检测上、下钩耳孔的长径、短径。

按理来说:用游标卡尺深入钩舌销孔内10mm 处分别检测上、下钩耳孔的长径、短径。

7、16、17号车钩上钩耳孔长径测量方法(16、17号为无衬套)原型45.5mm车钩上钩耳长径磨耗不大于48.5mm(磨耗不大于3mm)8、16、17号车钩下钩耳长径测量方法(16、17号为无衬套)原型45.5mm,下钩耳磨耗长径不大于48.5mm(磨耗不大于3mm)9、16、17号车钩上钩耳孔短径测量方法(下钩耳测量方法同示)原型44mm,上钩耳磨耗短径不大于47mm(磨耗不大于3mm)10、16、17号车钩钩舌销与上钩耳孔间隙测量方法(辅修7mm)钩舌销与上钩耳孔间隙磨耗不大于6mm(按短径计算)11、16、17号车钩钩舌销与下钩耳孔间隙测量方法钩舌销与下钩耳孔间隙磨耗不大于6mm(按短径计算)12、16、17号车钩下锁销杆防跳台磨耗测量方法下锁销杆防跳台磨耗不大于1mm13、16、17号车钩钩舌推铁变形测量方法14、16、17号车钩钩锁铁磨耗测量方法原型84+1 -0.5钩锁铁立面磨耗不大于2mm钩舌推铁变形不大于1.5mm测量钩锁锁面的最大磨耗深度15、16、17号车钩钩锁铁检查止动块作用良好,铆钉无松动钩锁止动块铆钉轴直径磨耗不大2mm,检测下锁销轴磨耗处最小剩余直径16、16、17号车钩钩舌与上钩耳间隙测量方法上钩耳与钩舌间隙不大于10mm17、17号车钩下锁销防跳性能检查(借助外力测量下锁销顶面与钩舌座锁台(即承台下面)搭接量)6.5~14.5mm下锁销顶面与钩舌座锁台搭接量(防跳保护值)6.5~14.5mm18、16、17号车钩提钩杆与提钩杆间隙测量方法提钩杆与提钩杆间隙磨耗不大于2mm19、16、17号车钩下插销链“B”部测量方法下插销链“B部”间隙不大于8mm20、16、17号车钩下锁销杆防跳性能检查方法(用右手将下锁销杆向上托起,使下锁销杆防跳台与钩体的防跳面贴靠,同时左手使其向车钩解锁方向加力,下锁销杆不得转动,锁铁不得上升。

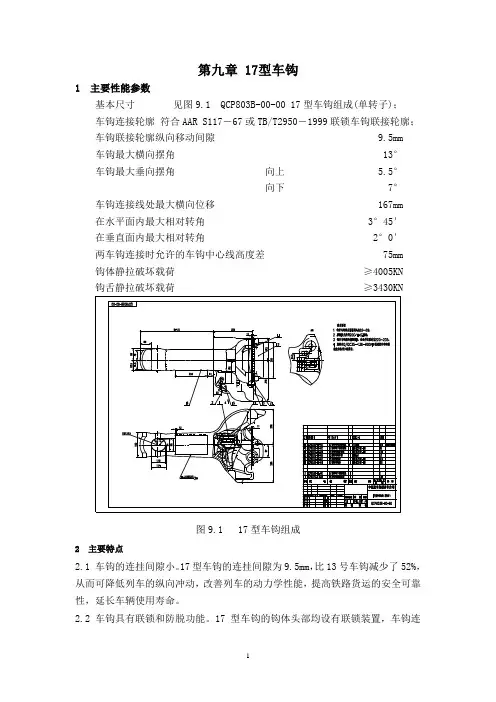

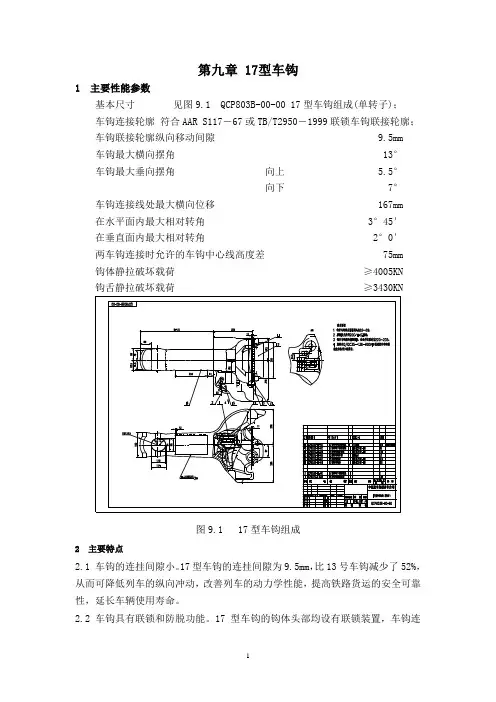

第九章 17型车钩1 主要性能参数基本尺寸见图9.1 QCP803B-00-00 17型车钩组成(单转子);车钩连接轮廓符合AAR S117-67或TB/T2950-1999联锁车钩联接轮廓;车钩联接轮廓纵向移动间隙9.5mm车钩最大横向摆角13°车钩最大垂向摆角向上 5.5°向下 7°车钩连接线处最大横向位移167mm在水平面内最大相对转角3°45′在垂直面内最大相对转角2°0′两车钩连接时允许的车钩中心线高度差75mm钩体静拉破坏载荷≥4005KN钩舌静拉破坏载荷≥3430KN图9.1 17型车钩组成2 主要特点2.1 车钩的连挂间隙小。

17型车钩的连挂间隙为9.5mm,比13号车钩减少了52%,从而可降低列车的纵向冲动,改善列车的动力学性能,提高铁路货运的安全可靠性,延长车辆使用寿命。

2.2 车钩具有联锁和防脱功能。

17型车钩的钩体头部均设有联锁装置,车钩连挂后可自动实现联锁,在车钩钩头下面设有防脱装置,列车发生事故时仍能保持车钩的连挂性能,防止列车颠覆。

2.3 结构强度高。

17型车钩的结构合理,主要零部件均采用了TB/T2942-E级(与AAR M201-E级相当)铸钢制造,钩舌的最小破坏载荷可达到3430kN,钩体的最小破坏载荷可达到4005kN,钩尾框的最小极限载荷为4005kN。

2.4 良好的防跳性能。

分别是:a下锁销的防跳保护;b下锁销杆的防跳保护;此外,锁铁上部设有防跳止动块。

该止动块可防止翻车作业时锁铁窜动,从而避免车钩自动开锁。

2.5 耐磨性能好。

17型车钩采用高强度的材质,钩体、钩舌和钩尾框的硬度为HBS241-HBS311,车钩的钩尾端面及钩尾销孔后圆弧面经特殊热处理,硬度可达HBS375-HBS476。

钩身下平面与车钩支撑座接触部位焊装有磨耗板,提高了钩身的耐磨性能。

2.6 17型车钩的自动对中功能。

17型车钩尾部设有自动对中凸肩,可以使车钩在运行中经常保持正位。

第九章 17型车钩1 主要性能参数基本尺寸见图9.1 QCP803B-00-00 17型车钩组成(单转子);车钩连接轮廓符合AAR S117-67或TB/T2950-1999联锁车钩联接轮廓;车钩联接轮廓纵向移动间隙9.5mm车钩最大横向摆角13°车钩最大垂向摆角向上 5.5°向下 7°车钩连接线处最大横向位移167mm在水平面内最大相对转角3°45′在垂直面内最大相对转角2°0′两车钩连接时允许的车钩中心线高度差75mm钩体静拉破坏载荷≥4005KN钩舌静拉破坏载荷≥3430KN图9.1 17型车钩组成2 主要特点2.1 车钩的连挂间隙小。

17型车钩的连挂间隙为9.5mm,比13号车钩减少了52%,从而可降低列车的纵向冲动,改善列车的动力学性能,提高铁路货运的安全可靠性,延长车辆使用寿命。

2.2 车钩具有联锁和防脱功能。

17型车钩的钩体头部均设有联锁装置,车钩连挂后可自动实现联锁,在车钩钩头下面设有防脱装置,列车发生事故时仍能保持车钩的连挂性能,防止列车颠覆。

2.3 结构强度高。

17型车钩的结构合理,主要零部件均采用了TB/T2942-E级(与AAR M201-E级相当)铸钢制造,钩舌的最小破坏载荷可达到3430kN,钩体的最小破坏载荷可达到4005kN,钩尾框的最小极限载荷为4005kN。

2.4 良好的防跳性能。

分别是:a下锁销的防跳保护;b下锁销杆的防跳保护;此外,锁铁上部设有防跳止动块。

该止动块可防止翻车作业时锁铁窜动,从而避免车钩自动开锁。

2.5 耐磨性能好。

17型车钩采用高强度的材质,钩体、钩舌和钩尾框的硬度为HBS241-HBS311,车钩的钩尾端面及钩尾销孔后圆弧面经特殊热处理,硬度可达HBS375-HBS476。

钩身下平面与车钩支撑座接触部位焊装有磨耗板,提高了钩身的耐磨性能。

2.6 17型车钩的自动对中功能。

17型车钩尾部设有自动对中凸肩,可以使车钩在运行中经常保持正位。

车钩组装DXGY.316-2011一、适用范围:13号、13A型、13B型、16型、17型车钩组装及试验。

二、工艺流程:车钩组装→试验→检查→标记。

三、工装设备:组装流水线、字模、喷枪。

四、检测器具:车钩钩锁移动量间隙塞尺及锁铁托具,16、17型钩锁销与钩舌搭接量检查量规,车钩组装间隙塞尺,13号、13A型、13B型闭锁位钩舌与钩腕内侧距离量规,13号、13A型、13B型全开位钩舌与钩腕内侧距离量规,16、17型车钩闭锁位量规,16、17型车钩全开位量规。

五、所需材料:干性润滑脂、Φ8×70开口销。

六、基本要求:组装的车钩须经检测、检修合格,按本工艺《车辆零部件、整车检修交验标识》DXGY.1101-2011的要求标注有标识。

七、工序及技术要求:工序技术要求1.组装材质、型号要求1. 组装时13号、16型钩舌销不得相互代用。

2. 13号、13A型、13B型车钩的钩体、钩舌和钩腔内配件材质、型号须匹配,并符合表316-1要求;钩体与钩舌型号不一致时,车钩型号以钩体型号为准3. 16型钩舌更换时,必须装用符合图样QCP802A-00-02A的改进16型钩舌。

表316-1 钩舌、钩体和钩腔内配件材质、型号对应表钩体钩舌钩锁材质上锁销组成材质下锁销组成材质型号材质型号材质13号普碳钢13号、13A型普碳钢、C级钢普碳钢、E级钢B级钢普碳钢、B级钢C级钢13号、13A型C级钢E级刚B级钢普碳钢、B级钢13A型C级钢13A型、13B型C级钢E级刚 B 级钢普碳钢、B级钢E级钢13A型、13B型E级钢E级刚B级钢E级钢13B型E级钢13B型E级钢E级刚B级钢E级钢2.车钩组装1.车钩组装前,须清除各零部件表面及腔内的钢丸。

各零部件摩擦面间须涂干性润滑脂。

2. 按顺序将钩舌推铁、钩锁、上(下)锁销组成装于钩体内。

3. 分别检查钩舌销与钩耳孔短径间隙、钩舌销与钩舌销孔间隙均不大于6mm,检测示意如图316-1所示。

16、17型车钩及附件段修检测器具使用说明(暂行)中国北车集团齐齐哈尔轨道交通装备有限责任公司二 七年八月二十日目录第一部分——16、17型车钩组成 ........................................................................... - 3 -1、16、17型车钩闭锁位段修检修量规(PF140-00-01).................................... - 3 -2、16、17型车钩全开位厂、段修检修量规(PF140-00-02) ........................... - 3 -3、16、17型车钩组装间隙段修检修塞尺(PF140-00-03) ............................... - 4 - 第二部分——16、17型车钩钩体 ........................................................................... - 5 -4、16、17型钩体段修综合检测量规(PF140-00-04)........................................ - 5 -5、16、17型钩体联锁套口、套头厂、段修检测量规(PF140-00-05) ........... - 6 -6、16、17型钩体联锁套口、套头厂、段修修复量规(PF140-00-06) ........... - 6 -7、16、17型钩体钩身长度厂、段修检测量规(PF140-00-07) ....................... - 7 -8、16型钩体尾部高度段修检修量规(PF140-00-08)........................................ - 7 -9、16型钩体钩尾销孔中部长短轴厂、段修检测量规(PF140-00-09) ........... - 8 -10、17型钩体钩尾高度段修检修量规(PF140-00-10)............错误!未定义书签。

16、17型车钩及附件段修检测器具使用说明(暂行)中国北车集团齐齐哈尔轨道交通装备有限责任公司二 七年八月二十日目录第一部分——16、17型车钩组成 ........................................................................... - 3 -1、16、17型车钩闭锁位段修检修量规(PF140-00-01).................................... - 3 -2、16、17型车钩全开位厂、段修检修量规(PF140-00-02) ........................... - 3 -3、16、17型车钩组装间隙段修检修塞尺(PF140-00-03) ............................... - 4 - 第二部分——16、17型车钩钩体 ........................................................................... - 5 -4、16、17型钩体段修综合检测量规(PF140-00-04)........................................ - 5 -5、16、17型钩体联锁套口、套头厂、段修检测量规(PF140-00-05) ........... - 6 -6、16、17型钩体联锁套口、套头厂、段修修复量规(PF140-00-06) ........... - 6 -7、16、17型钩体钩身长度厂、段修检测量规(PF140-00-07) ....................... - 7 -8、16型钩体尾部高度段修检修量规(PF140-00-08)........................................ - 7 -9、16型钩体钩尾销孔中部长短轴厂、段修检测量规(PF140-00-09) ........... - 8 -10、17型钩体钩尾高度段修检修量规(PF140-00-10)......... 错误!未定义书签。

16、17号车钩检测图示资料

1、16、17号车钩钩舌外涨测量方法

2、16、17号车钩钩舌“S ”面磨耗测量方法

钩舌“S ”面磨耗不大于5mm

钩舌外涨不大于6mm (该处接触为超限)

距钩舌上、下边缘60mm 处及中部三处测量钩舌鼻部厚度最大磨耗量。

以钩舌尾端、钩舌正面弯曲部为基准,检测钩舌鼻部外侧与原型尺寸的外胀量。

3、16、17号车钩钩舌锁面测量方法

4、16、17号车钩钩舌销与钩舌销孔间隙测量方法(上下测量2处)

钩舌锁面磨耗不大于3mm(原型163mm,不小于160mm)

钩舌销与钩舌销孔不大于6mm (按短径计算)

检测钩舌尾部后面至钩舌锁面的距离。

5、1

6、17号车钩钩舌承台坐入量测量方法

6.1、16、17号车钩钩舌销孔直径磨耗测量方法(上下测量各2处)

6.2、16、17号车钩钩舌销孔直径磨耗测量方法(上下测量各2处)

钩舌承台磨耗深度不小于45mm

原型42+0.5

钩舌销孔直径磨耗不大于3mm (即不大于

45+0.5mm )

按理来说:用游标卡尺深入钩舌销孔内10mm 处分别检测上、下钩耳孔的长径、短径。

7、16、17号车钩上钩耳孔长径测量方法(16、17号为无衬套)

8、16、17号车钩下钩耳长径测量方法(16、17号为无衬套)

原型42+0.5 钩舌销孔直径磨耗不大于3mm (即不大于45+0.5mm )

原型45.5mm 车钩上钩耳长径磨耗不大于48.5mm(磨耗不大于3mm)

按理来说:用游标卡尺深入钩舌销孔内10mm 处分别检测上、下钩耳孔的长径、短径。

原型45.5mm,下

钩耳磨耗长径不

大于48.5mm(磨

耗不大于3mm)

9、16、17号车钩上钩耳孔短径测量方法(下钩耳测量方法同示)

原型44mm,上钩耳

磨耗短径不大于

47mm(磨耗不大于

3mm)

10、16、17号车钩钩舌销与上钩耳孔间隙测量方法(辅修7mm)

钩舌销与上钩

耳孔间隙磨耗

不大于6mm

(按短径计算)11、16、17号车钩钩舌销与下钩耳孔间隙测量方法

钩舌销与下钩耳孔

间隙磨耗不大于

6mm(按短径计算)12、16、17号车钩下锁销杆防跳台磨耗测量方法

13、16、17号车钩钩舌推铁变形测量方法

14、16、17号车钩钩锁铁磨耗测量方法下锁销杆防跳台

磨耗不大于1mm

钩舌推铁变

形不大于

1.5mm

15、16、17号车钩钩锁铁检查

16、16、17号车钩钩舌与上钩耳间隙测量方法

原型84+1 -0.5

钩锁铁立面磨耗不大于2mm

止动块作用良好,铆钉无松动

钩锁止动块铆钉轴直径磨耗不大2mm ,检测下锁销轴磨耗处最小剩余直径

测量钩锁锁面的最大磨耗深度

上钩耳与钩舌间

隙不大于10mm

17、17号车钩下锁销防跳性能检查(借助外力测量下锁销顶面与钩舌座锁台(即承台下面)搭接量)6.5~14.5mm

下锁销顶面与钩舌

座锁台搭接量(防

跳保护值)6.5~

14.5mm

18、16、17号车钩提钩杆与提钩杆间隙测量方法

提钩杆与提钩杆

间隙磨耗不大于

2mm

19、16、17号车钩下插销链“B”部测量方法

下插销链“B部”

间隙不大于8mm

20、16、17号车钩下锁销杆防跳性能检查方法(用右手将下锁销杆向上

托起,使下锁销杆防跳台与钩体的防跳面贴靠,同时左手使其向车钩解锁方向加力,下锁销杆不得转动,锁铁不得上升。

如此时锁铁上升或下锁销杆使车钩解锁,则需更换下锁销组成或更换钩体。

)

第一步右手

托起下锁销

杆

第二步左手提提

钩杆,下锁销转

轴不得转动

21、16、17号车钩下锁销链防跳性能检查方法

第一步插入下

插销链

第二步提起

提钩杆

22、16、17号车钩钩高测量方法

钩高检测空车

870-890mm

23、16、17号车钩闭锁位测量方法

原型90mm

扳开上、下测量,止

端不大于97mm,通

端不小于82mm 24、16、17号车钩全开位测量方法

扳开上、中、下测

量,不小于219mm,

25、16、17号车钩全开位测量方法

扳开上、中、下测

量,不大于235mm

26、16、17号车钩钩舌销直径测量方法

原型:41mm

上、中、下测量,磨耗

不大于2mm(直径不小

于39mm)

16、17型钩身上部与冲击座间隙不小于28mm 17型下锁销转轴直径磨耗不大于2mm。