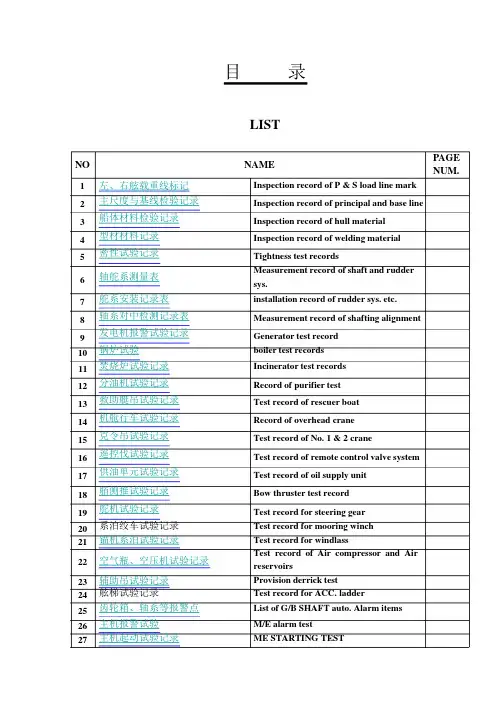

船舶修理检验试验记录

- 格式:doc

- 大小:2.73 MB

- 文档页数:78

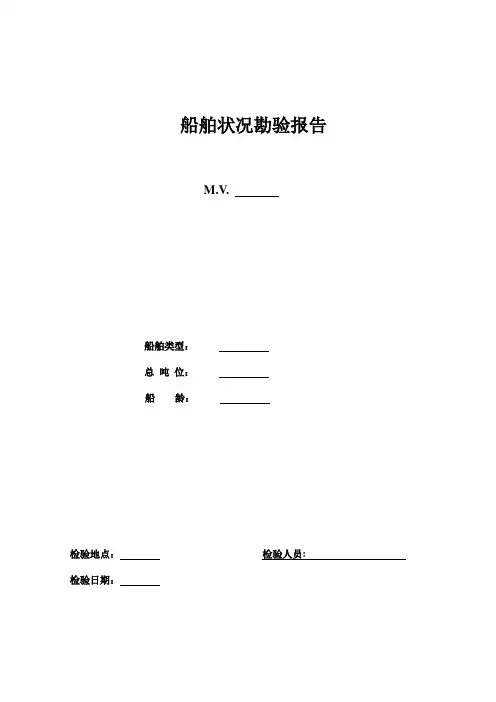

船舶状况勘验报告M.V.船舶类型:总吨位:船龄:检验地点:检验人员:检验日期:填写说明:本报告仅供验船师进行初次入级状况勘验和旧船进口勘验时使用。

1、在填写图纸情况时,应按如下说明进行填写,对于缺少重要图纸的情况应在备注栏中说明,符号说明:有无。

2、在填写有关结构及设备的状况时,一般可分为以下几种情况:(1)“好(G)”即结构无显着锈蚀和变形,设备完好,其操作性未受任何影响。

(2)“一般(F)”即结构有轻微锈蚀或损坏,或设备有轻微缺陷,运转及操作性稍受影响。

(3)“较差(N)”即结构有显着的锈蚀减薄或损坏,或设备的正常运转和操作已受到影响,需要进行必要的修理。

(4)“差(P)”即结构锈蚀减薄或损坏严重,设备不能正常运转或使用,影响船舶航行。

上述第(2)、(3)、(4)种情况应在相应空格内填写描述性语言,以明确结构或设备的腐蚀及损坏的程度。

3、填写其它部分时为适用,为不适用。

第一部分船舶概况:第二部分证书及检验状况第三部分图纸资料●完整稳性的特殊要求:(应对稳性资料审批机关、审批时间及所满足的标准进行陈述,尤其要说明准许航行的区域及稳性限制条件)●谷物装载稳性(注明审批机关、审批时间及审批的依据)●破舱稳性细节:(包括衡准的依据、是否具有免除条款、免除的依据及主管机关的批准文件等,并注明破损控制图的情况)第四部分检验情况第一节船体结构及设备第二节防火、探火及灭火设备第三节救生设备第四节防止油污染部分第五节机舱和主要机械设备第六节通信导航设备第七节船舶安全营运管理第八节某些船型船舶的特殊要求评估小结:。

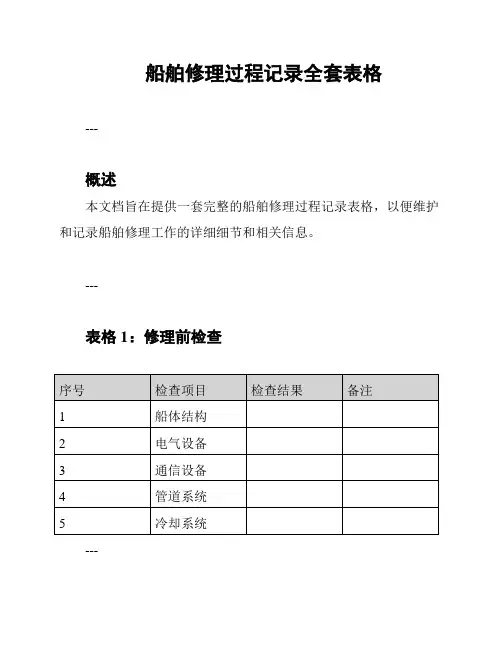

船舶修理过程记录全套表格

---

概述

本文档旨在提供一套完整的船舶修理过程记录表格,以便维护和记录船舶修理工作的详细细节和相关信息。

---

表格1:修理前检查

---

表格2:修理过程记录船舶信息

修理工作摘要

修理工作详情

修理项目1: [填写修理项目]

描述

[填写修理项目1的详细描述]

计划

[填写计划的详细内容]

实施

[填写实施过程的详细记录] 检查

修理项目2: [填写修理项目]

描述

[填写修理项目2的详细描述]

计划

[填写计划的详细内容]

实施

[填写实施过程的详细记录] 检查

---

表格3:修理结束确认

---

注意:以上表格仅为示例,具体表格内容和格式可根据实际需要进行调整和完善。

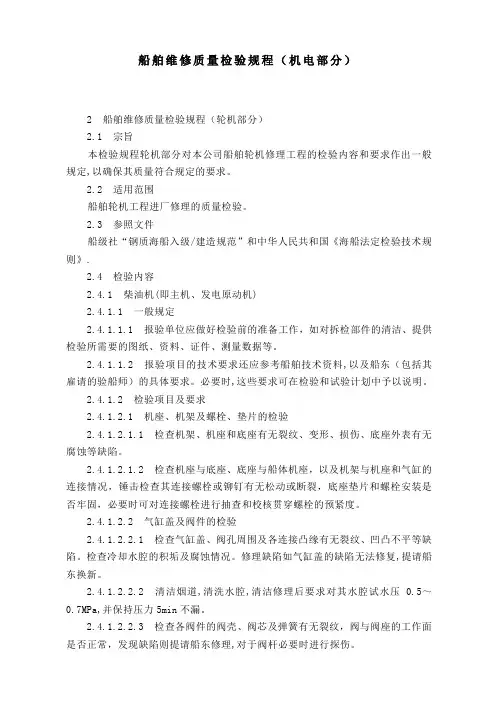

船舶维修质量检验规程(机电部分)2 船舶维修质量检验规程(轮机部分)2.1 宗旨本检验规程轮机部分对本公司船舶轮机修理工程的检验内容和要求作出一般规定,以确保其质量符合规定的要求。

2.2 适用范围船舶轮机工程进厂修理的质量检验。

2.3 参照文件船级社“钢质海船入级/建造规范”和中华人民共和国《海船法定检验技术规则》.2.4 检验内容2.4.1 柴油机(即主机、发电原动机)2.4.1.1 一般规定2.4.1.1.1 报验单位应做好检验前的准备工作,如对拆检部件的清洁、提供检验所需要的图纸、资料、证件、测量数据等。

2.4.1.1.2 报验项目的技术要求还应参考船舶技术资料,以及船东(包括其雇请的验船师)的具体要求。

必要时,这些要求可在检验和试验计划中予以说明。

2.4.1.2 检验项目及要求2.4.1.2.1 机座、机架及螺栓、垫片的检验2.4.1.2.1.1 检查机架、机座和底座有无裂纹、变形、损伤、底座外表有无腐蚀等缺陷。

2.4.1.2.1.2 检查机座与底座、底座与船体机座,以及机架与机座和气缸的连接情况,锤击检查其连接螺栓或铆钉有无松动或断裂,底座垫片和螺栓安装是否牢固,必要时可对连接螺栓进行抽查和校核贯穿螺栓的预紧度。

2.4.1.2.2 气缸盖及阀件的检验2.4.1.2.2.1 检查气缸盖、阀孔周围及各连接凸缘有无裂纹、凹凸不平等缺陷。

检查冷却水腔的积垢及腐蚀情况。

修理缺陷如气缸盖的缺陷无法修复,提请船东换新。

2.4.1.2.2.2 清洁烟道,清洗水腔,清洁修理后要求对其水腔试水压0.5~0.7MPa,并保持压力5min不漏。

2.4.1.2.2.3 检查各阀件的阀壳、阀芯及弹簧有无裂纹,阀与阀座的工作面是否正常,发现缺陷则提请船东修理,对于阀杆必要时进行探伤。

2.4.1.2.2.4 气缸盖上安全阀在车间进行校验时,开启压力为 1.4倍最大燃烧压力。

2.4.1.2.2.5 对于大型低速直流扫气柴油机气缸盖上大型排气阀及座(又称小缸头)参照2.4.1.2.2.3检查,清洗修理后要求对其水腔进行0.5~0.7MPa水压试验.2.4.1.2.3 缸套的检验2.4.1.2.3.1 检查气缸的磨耗、工作表面是否光滑,缸套上、下磨损部位凸肩现象,如有应磨去。

船舶修理报告模板范本1. 修理概述本次修理包括对船舶XXXXXXXXX进行XXXXXXX维护和修理。

修理的时间为XXXX年XX月XX日至XXXX年XX月XX日,具体工作包括:•工作项目1•工作项目2•工作项目32. 工作进展2.1 第一阶段本阶段工作时间为XXXX年XX月XX日至XXXX年XX月XX日。

本阶段工作内容如下:•工作内容1•工作内容2•工作内容32.2 第二阶段本阶段工作时间为XXXX年XX月XX日至XXXX年XX月XX日。

本阶段工作内容如下:•工作内容1•工作内容2•工作内容32.3 第三阶段本阶段工作时间为XXXX年XX月XX日至XXXX年XX月XX日。

本阶段工作内容如下:•工作内容1•工作内容2•工作内容33. 修理结果本次修理完成后,经过测试,船舶XXXXXXXXX已经完全恢复正常运行。

修理结果如下:•维修结果1•维修结果2•维修结果34. 检测报告XXX公司已经对修理结果进行了检测,并提供了以下的检测报告:检测报告内容5. 修理总结经过本次修理,船舶XXXXXXXXX已经恢复正常运行。

同时,修理人员也总结了以下经验教训:•经验教训1•经验教训2•经验教训36. 安全措施在本次修理过程中,XXX公司特别强调了安全措施,以确保所有人员的安全。

具体措施如下:•安全措施1•安全措施2•安全措施37. 后续维护为了保证船舶XXXXXXXXX的长期稳定运行,我们建议:•后续维护建议1•后续维护建议2•后续维护建议38. 附件•附件1•附件2•附件3以上为本次船舶修理报告的全部内容,如有任何疑问请及时联系我们,谢谢!。

船舶修造厂船舶修理质量技术说明书船名出厂编号出厂时间一、船舶主要技术参数船名:;船籍港:;船舶类型:;船检登记号:;检验类别:;总吨位:;主机额定功率:;载客人数:;主电源容量:;建造完工日期:;二、质量证明该船于年月日至年月日在我厂进行水上保养、坞内修理,经检查、检测和试验,符合规范和安全技术要求,准予出厂。

年月日(盖章)三、主要修理情况概述主要检修项目:四、修理检查记录1、全船油漆喷涂检查记录2、全船阀门及管系试验记录3、全船门、窗、盖检查及密性试验4、锌块更换记录5、通信导航设备检查记录6、救生、消防、信号设备检查记录7、固定灭火系统检查、试验记录8、锚链检测记录9、车叶测量检查记录10、各种泵(风机)效用试验记录11、管系压力、密性试验记录12、艉轴磁粉探伤报告13、尾轴、尾轴承及间隙测量记录14、轴系安装测量记录15、舵杆磁粉探伤报告16、舵系安装测量记录17、油柜速闭阀试验18、泵类系统效用试验记录19、电动机试验记录20、电气设备的一般性检查21、付机测量记录22、发电机组试验记录23、发电机并联运行试验报告24、火警报警、风油切断等试验25、救生艇航行及吊艇试验记录26、空压机组及空气瓶试验记录27、主机活塞检查记录28、主机汽缸套检查记录29、主机连杆检查记录30、主机活塞销检查记录31、主机曲轴检查记录32、主机曲臂检查记录33、主机冷车起动试验记录34、主机系泊检查记录35、主机航行检查记录36、船舶操舵、抛锚试验记录37、船体性能试验记录38、锅炉试验报告39、舱底水油水分离器试验记录40、外壳板测厚报告1、全船油漆喷涂检查记录2、全船阀门及管系试验记录船名:3、全船门、窗、盖检查及密性试验冲水试验:1、在16m水柱,距离3m情况下冲水试验无渗漏现象为合格2、舱口盖开/关效用试验正常。

4、锌块更换记录本次共计更换锌块kgⅹ块,分别焊于船体水下外壳、舵叶及海底等部份。

质检部门:(盖章)检验员:检验日期:5、通信导航设备检查记录质检部门:(盖章)检验员:检验日期:6、救生、消防、信号设备检查记录质检部门:(盖章)检验员:检验日期:7、固定灭火系统检查、试验记录船名:一、水灭火系统质检部门:(盖章)检验员:检验日期:8、锚链检测记录9、车叶测量检查记录(左)- 13 -车叶测量检查记录(右)- 14 -10、各种泵(风机)效用试验记录表11、管系压力、密性试验记录12、艉轴磁粉探伤报告13、尾轴、尾轴承及间隙测量记录(左)尾轴、尾轴承及间隙测量记录(右)14、轴系安装测量记录(左)质检部门:(盖章)检验员:检验日期:轴系安装测量记录(右)质检部门:(盖章)检验员:检验日期:15、舵杆磁粉探伤报告16、舵系安装测量记录(左)舵系安装测量记录(右)17、油柜速闭阀试验质检部门:(盖章)检验员:检验日期:18、泵类系统效用试验记录19、电动机试验记录表质检部门:(盖章)检验员:检验日期:20、电气设备的一般性检查质检部门:(盖章)检验员:检验日期:21、付机测量记录1#付机测量记录表2#付机测量记录表3#付机测量记录表4#付机测量记录表22、发电机组试验记录1#发电机组试验记录停泊发电机组试验记录应急发电机组试验记录23、发电机并联运行试验报告船名:质检部门:(盖章)检验员:检验日期:24、火警报警、风油切断等试验船名:1、火警效用:所有火警按钮、感烟探头、感温探头均能工作正常。

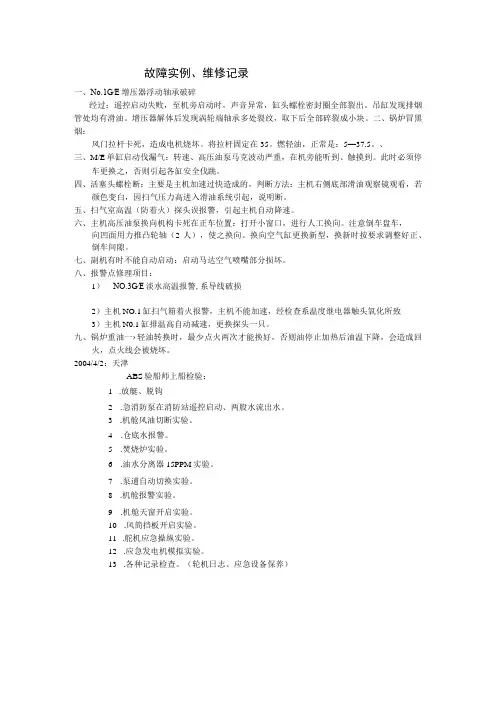

故障实例、维修记录一、No.1G∕E增压器浮动轴承破碎经过:遥控启动失败,至机旁启动时,声音异常,缸头螺栓密封圈全部裂出。

吊缸发现排烟管处均有滑油。

增压器解体后发现涡轮端轴承多处裂纹,取下后全部碎裂成小块。

二、锅炉冒黑烟:风门拉杆卡死,造成电机烧坏。

将拉杆固定在35。

燃轻油,正常是:5—37.5。

、三、M/E单缸启动伐漏气:转速、高压油泵马克波动严重,在机旁能听到、触摸到。

此时必须停车更换之,否则引起各缸安全伐跳。

四、活塞头螺栓断:主要是主机加速过快造成的,判断方法:主机右侧底部滑油观察镜观看,若颜色变白,因扫气压力高进入滑油系统引起,说明断。

五、扫气室高温(防着火)探头误报警,引起主机自动降速。

六、主机高压油泵换向机构卡死在正车位置:打开小窗口,进行人工换向。

注意倒车盘车,向凹面用力推凸轮轴(2人),使之换向。

换向空气缸更换新型,换新时按要求调整好正、倒车间隙。

七、副机有时不能自动启动:启动马达空气喷嘴部分损坏。

八、报警点修理项目:1)NO.3G∕E淡水高温报警,系导线破损2)主机NO.1缸扫气箱着火报警,主机不能加速,经检查系温度继电器触头氧化所致3)主机N0.1缸排温高自动减速,更换探头一只。

九、锅炉重油一›轻油转换时,最少点火两次才能换好,否则油停止加热后油温下降,会造成回火,点火线会被烧坏。

2004/4/2:天津ABS验船师上船检验:1.放艇、脱钩2.急消防泵在消防站遥控启动、两股水流出水。

3.机舱风油切断实验。

4.仓底水报警。

5.焚烧炉实验。

6.油水分离器15PPM实验。

7.泵逋自动切换实验。

8.机舱报警实验。

9.机舱天窗开启实验。

10.风简挡板开启实验。

11.舵机应急操纵实验。

12.应急发电机模拟实验。

13.各种记录检查。

(轮机日志、应急设备保养)。

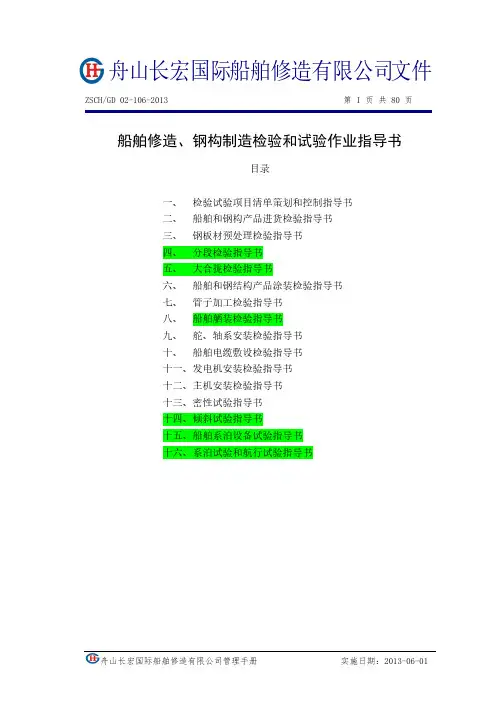

舟山长宏国际船舶修造有限公司文件ZSCH/GD 02-106-2013 第 I 页共 80 页船舶修造、钢构制造检验和试验作业指导书目录一、检验试验项目清单策划和控制指导书二、船舶和钢构产品进货检验指导书三、钢板材预处理检验指导书四、分段检验指导书五、大合拢检验指导书六、船舶和钢结构产品涂装检验指导书七、管子加工检验指导书八、船舶舾装检验指导书九、舵、轴系安装检验指导书十、船舶电缆敷设检验指导书十一、发电机安装检验指导书十二、主机安装检验指导书十三、密性试验指导书十四、倾斜试验指导书十五、船舶系泊设备试验指导书十六、系泊试验和航行试验指导书第 2 页共 80 页船舶修造、钢构检验和试验作业指导书ZSCH/GD 02-106-2013一、检验试验项目清单策划和控制指导书1 目的按批准的图纸(含审图意见)建造;整个建造过程中,材料、设备和建造工艺满足公约(适用时)、政府规定(法规和规则等)、船级社规范和要求(包括须知、通函、技术通知、程序文件等)、本司接受的标准和技术文件;完成规定的检验和试验,结构满意;经合同评审的确认要求得以满足。

2 适用范围适用于本司船舶建造、钢结构制造全过程控制。

3 职责在产品质量的形成过程中,通过进货检验、工序检验和最终检验等活动,控制本司所有船舶建造钢结构制造的全过程覆盖。

3.1 质量过程检验3.1.1材料检验材料检验:钢材检验、焊接材料检验、铸钢件和锻钢件检验3.1.2 船体、钢构建造检验a)放样和号料检验b)零件、部件检验c)分段制造检验d)中组和船坞合拢装配检验e)焊接质量检验f)船体密性试验g)船体、钢构完工检验h)船体、钢构建造精度标准和偏差许可检验3.1.3 船体舾装检验a)舵系制造和安装检验b)锚泊及系泊设备安装检验c)舱口盖、桅和门窗及其它舾装件检验3.1.4 舵轴系及螺旋桨制造和安装检验a)螺旋桨、轴和尾轴管加工检验b)轴系安装检验c)侧推装置安装检验3.1.5 管系制造和安装检验a)管子的分类、等级和材料检验ZSCH/GD 02-106-2013 船舶修造、钢构检验和试验作业指导书第 3 页共 80 页b)管子制造检验c)管子表面处理检验d)管子安装检验和密性试验3.1.6 柴油主机和辅机的安装检验3.1.6.1 柴油主机安装检验a)主机基座加工检验;b)主机机座安装检验;c)曲轴安装检验;d)机架、气缸体和扫气箱安装检验;e)贯穿螺栓安装检验;f)活塞组、十字头和连杆等部件安装检验;g)气缸盖(头)安装检验;h)时规齿轮或链条安装检验;i)柴油主机安装完工检验;j)柴油主机整机安装检验。

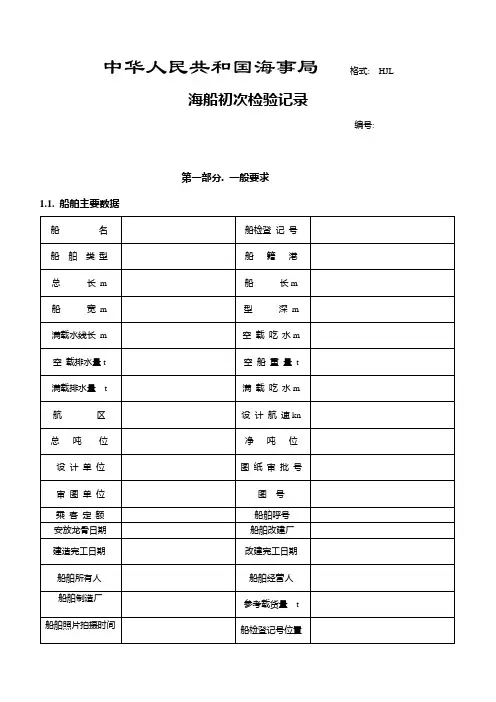

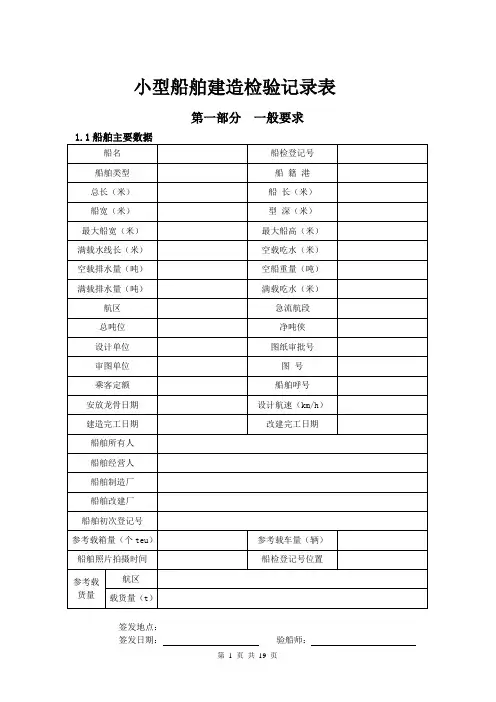

小型船舶建造检验记录表

第一部分一般要求

签发地点:

签发日期:验船师:

第二部分船体部分2.1船体结构和稳性数据

2.2.1船体铸钢件和锻钢件

2.2.3船体结构材料

签发地点:

签发日期:验船师:

第三部分舾装设备

3.1.1锚

3.2系泊设备(系泊索)

签发地点:

签发日期:验船师:

第四部分消防

签发地点:

签发日期:验船师:

第五部分救生设备5.1救生设备的配备

签发地点:

签发日期:验船师:

第六部分航行信号设备

签发地点:

签发日期:验船师:

第七部分主、辅动力设备7.1主机及传动装置

签发地点:

签发日期:验船师:

第八部分防污染

8.5.1消耗臭氧物质的设备(2020年1月1日前允许含有氢化氯氟烃(HCFCs)

签发地点:

签发日期:验船师:

第九部分电气设备

签发地点:

签发日期:验船师:

第十部分备注

签发地点:

签发日期:验船师:

第十一部分补充记录

11.1特种设备

11.1.1固定式灭火设备

11.1.1.2固定式甲板泡沫灭火系统

11.2.1散装危险化学品运输船

11.2.2散装液化气运输船

11.2.6.1拖缆

签发地点:

签发日期:验船师:。

舟山长宏国际船舶修造有限公司文件ZSCH/GD 02-106-2013 第 I 页共 80 页船舶修造、钢构制造检验和试验作业指导书目录一、检验试验项目清单策划和控制指导书二、船舶和钢构产品进货检验指导书三、钢板材预处理检验指导书四、分段检验指导书五、大合拢检验指导书六、船舶和钢结构产品涂装检验指导书七、管子加工检验指导书八、船舶舾装检验指导书九、舵、轴系安装检验指导书十、船舶电缆敷设检验指导书十一、发电机安装检验指导书十二、主机安装检验指导书十三、密性试验指导书十四、倾斜试验指导书十五、船舶系泊设备试验指导书十六、系泊试验和航行试验指导书第 2 页共 80 页船舶修造、钢构检验和试验作业指导书 ZSCH/GD 02-106-2013一、检验试验项目清单策划和控制指导书1 目的按批准的图纸(含审图意见)建造;整个建造过程中,材料、设备和建造工艺满足公约(适用时)、政府规定(法规和规则等)、船级社规范和要求(包括须知、通函、技术通知、程序文件等)、本司接受的标准和技术文件;完成规定的检验和试验,结构满意;经合同评审的确认要求得以满足。

2 适用范围适用于本司船舶建造、钢结构制造全过程控制。

3 职责在产品质量的形成过程中,通过进货检验、工序检验和最终检验等活动,控制本司所有船舶建造钢结构制造的全过程覆盖。

3.1 质量过程检验3.1.1材料检验材料检验:钢材检验、焊接材料检验、铸钢件和锻钢件检验3.1.2 船体、钢构建造检验a)放样和号料检验b)零件、部件检验c)分段制造检验d)中组和船坞合拢装配检验e)焊接质量检验f)船体密性试验g)船体、钢构完工检验h)船体、钢构建造精度标准和偏差许可检验3.1.3 船体舾装检验a)舵系制造和安装检验b)锚泊及系泊设备安装检验c)舱口盖、桅和门窗及其它舾装件检验3.1.4 舵轴系及螺旋桨制造和安装检验a)螺旋桨、轴和尾轴管加工检验b)轴系安装检验c)侧推装置安装检验3.1.5 管系制造和安装检验a)管子的分类、等级和材料检验ZSCH/GD 02-106-2013 船舶修造、钢构检验和试验作业指导书第 3 页共 80 页b)管子制造检验c)管子表面处理检验d)管子安装检验和密性试验3.1.6 柴油主机和辅机的安装检验3.1.6.1 柴油主机安装检验a)主机基座加工检验;b)主机机座安装检验;c)曲轴安装检验;d)机架、气缸体和扫气箱安装检验;e)贯穿螺栓安装检验;f)活塞组、十字头和连杆等部件安装检验;g)气缸盖(头)安装检验;h)时规齿轮或链条安装检验;i)柴油主机安装完工检验;j)柴油主机整机安装检验。

船舶建造检验试验记录资料船名船东船舶经管人图纸名称/图号图纸设计单位图纸批准机构/批准号船舶安放龙骨日期船舶检验完成日期船舶建造单位(盖章)申报日期编制单位(盖章)目录船体及舱柜密性试验记录表…………………………………………………全船门、窗、盖检查及密性试验记录表……………………………………压力管系密性试验记录表……………………………………………………X光探伤报告…………………………………………………………………超声波探伤报告………………………………………………………………主机、齿轮箱安装检查表……………………………………………………油柜速闭阀试验记录表………………………………………………………CO2吹通报告……………………………………………………………………CO2称重报告……………………………………………………………………罗径自差表……………………………………………………………………干舷及载重线勘划标志…………………………………………………………艉轴承测量检查记录……………………………………………………………艉轴测量检查记录………………………………………………………………舵轴承测量检查记录……………………………………………………………舵杆加工测量记录………………………………………………………………轴、舵系拉线测量记录…………………………………………………………轴、舵系间隙测量记录…………………………………………………………轴系安装测量记录………………………………………………………………电动锚机试验记录………………………………………………………………液压锚机试验记录表……………………………………………………………电动液压舵机试验记录表………………………………………………………吊艇设备试验记录表………………………………………………………绞缆机试验记录表………………………………………………………………起货装置试验记录表……………………………………………………………消防泵试验记录表………………………………………………………………燃油/滑油离心分油机试验记录表……………………………………………无线电设备试验记录表(高频)……………………………………………无线电设备试验记录表(收发信机)…………………………………………无线电设备试验记录表(其他)………………………………………………压缩空气系统试验记录表………………………………………………………空压机试验记录表………………………………………………………………泵(风机)试验记录表…………………………………………………………电动机试验记录…………………………………………………………………舱底水油水分离器试验记录表…………………………………………………燃油辅助锅炉试验记录表………………………………………………………照明分电箱及馈电线绝缘试验记录表…………………………………………电气设备绝缘/效用试验记录表…………………………………………………应急蓄电池组放电试验记录表…………………………………………………配电板保护装置试验记录表……………………………………………………发电机组柴油机试验记录表……………………………………………………发电机组负载试验记录表………………………………………………………发电机组调速性能及稳态电压变化率试验记录表……………………………发电机组并联运行试验记录表…………………………………………………抛锚试验记录表…………………………………………………………………冷车起动试验记录表……………………………………………………………主机试验记录表…………………………………………………………………曲轴臂距差测量报告……………………………………………………………操舵试验记录表…………………………………………………………………“Z”形操舵试验记录表…………………………………………………………试航试速测量记录表……………………………………………………………回转试验记录表…………………………………………………………………停止试验记录表…………………………………………………………………航向稳定性试验记录表…………………………………………………………补充资料(船体)………………………………………………………………补充资料(轮机)………………………………………………………………船体及舱柜密性试验记录表编号:AJ/QR-7.5—02—01—□□船名:试验日期: 年月日全船门、窗、盖检查及密性试验记录表编号:AJ/QR—7。

船舶设备维护记录(CX1010-3)船名:部门:甲板部月份:41.检查桅,通风筒,烟囱外表机器支索等腐蚀,损伤,变形等情况正常, 有轻微锈蚀,锈蚀部分除锈、油漆2011-4-2----------4-52.检查舱面建筑的外壁检查腐蚀、损伤、变形、等情况正常,有轻微锈蚀,锈蚀部分除锈、油漆2011-4-2----------4-53.室外铁扶梯检查腐蚀,损伤,变形,牢固等情况正常,有轻微锈蚀,锈蚀部分除锈、油漆,活动部分加油活络2011-4-6----------4-84.检查污水井及水管的腐蚀及畅通情况正常,清除垃圾和积水,锈蚀部分除锈、除垢,油漆2011-4-15---------------4-175.货舱梯及扶手等检查锈蚀及损坏情况正常2011-4-186.舱底板、护肋板检查情况正常2011-4-197.测量管、空气管及盖检查情况正常塞,活动部分加油、活络,锈蚀部分除锈、油漆2011-4-238.制链装置检查制链装置灵活,无损伤变形,锈蚀部分除锈、油漆2011-4-259.锚机检查刹车灵活,刹车带的损伤,磨损,腐蚀情况正常,加油活络2011-4-2610.绞缆机检查卷筒损坏,磨损附属情况正常,操作器的水密情况正常,活动部分加油活络2011-4-2711.卷缆机检查腐蚀情况、刹车效果正常,活动部分加油润滑2011-4-2812.导缆设备(导缆孔型,滚轮,柱,缆桩等)检查情况正常,除垢,加油活络,外表除锈油漆2011-4-2913.舷梯及其附属装置检查损坏变形等况情正常,钢丝,链条、敞车无损坏,牢固,活动部分加油润滑,锈蚀部分除锈,油漆2011-4-2914.舷梯安全网检查完好2011-4-30责任人:船长:。

船舶出厂检修报告模板一、报告概述本报告是对船舶出厂检修的总结,包括船舶检修时间、检修范围、主要问题及解决方案、检修结果等内容。

二、检修时间本次船舶出厂检修的时间为YYYY年MM月DD日至YYYY年MM月DD日。

三、检修范围本次船舶出厂检修的范围包括船体、发动机、电气设备、船舶通讯设备、航行设备、船舶维护设备等方面的检查。

四、主要问题及解决方案1.船体问题在本次检修中,发现船体存在少量锈蚀和损坏的现象。

我们通过清理锈蚀部分、涂刷防锈漆等方式进行维护,确保船体不再出现类似问题。

2.发动机问题发动机存在排气管漏气的现象,造成船舶功率下降。

我们通过更换排气管密封垫、调整接头连接方式等方式进行维护,保证发动机正常运行。

3.电气设备问题在本次检修中,存在部分电气设备老化严重的问题,例如照明设备不亮、配电箱电线老化、电缆过长等。

我们通过更换电线、清洗配电箱、更换照明设备等方式,使船舶电气设备恢复正常使用。

4.船舶通讯设备问题本次检修中,发现由于船舶通讯设备老化等原因,信号不稳定,造成通信不通畅。

我们通过更换天线、调整设备设置等方式进行维护,提高船舶通信质量。

5.航行设备问题在本次检修中,我们发现部分航行设备使用时间较长,需要更换新的设备。

我们通过更换罗经、定位系统等方式进行维护,确保船舶安全航行。

五、检修结果本次船舶出厂检修取得了良好的效果,达到了预期的目标。

船舶的性能得到了提高,各项设备的功能已全部得到恢复。

经过全面的检查和维护,船舶可以正常发挥作用,提高生产效率。

六、总结本次船舶出厂检修的完整性和细致性得到了有效的保障,实现了检查、维护、修理、改造和安全管理的目的。

检修结果满足了相关规定和标准的要求,符合营运单位和航运市场的需求。

感谢各位领导、船员的支持和配合,希望今后继续保持良好的合作关系。

船舶出厂检修报告模板范文1. 概述本文档为船舶出厂检修报告模板范文,根据实际情况可适当调整格式和内容。

本报告主要用于记录船舶出厂检修的情况,包括检修前的检查、检修过程的情况、检修后的检查等。

2. 船舶基本信息船名船籍船长船宽型深XXX XXX XXX XXX XXX3. 检修前的检查在进行船舶出厂检修之前,需要对船舶进行一系列的检查,以确保船舶的安全性和可靠性。

3.1 船壳、鼓笛和上层建筑的检查•通过目视检查,发现船壳无裂纹、凹凸或磨损情况;•检查鼓笛、台阶、船舶通风口等零部件的密封性和稳定性;•检查上层建筑的扶手、橡胶垫、广告牌等零部件的稳定性和安全性。

3.2 船舶机舱的检查•检查相应的管路、阀门和泵的密封性和稳定性;•检查机舱配电箱、电源线等电器设备的运行状况、安全性和规范性;•检查机舱明火的状态,避免引起火灾。

3.3 船舶设备的检查•检查滑道、车厢托架的运作是否正常;•检查绳索、钩子、卷扬机等设备的运行状态和安全性;•检查门扇、平台、走道等零部件的稳定性和安全性。

4. 检修过程的情况4.1 检修计划根据检查结果,制定了船舶出厂检修计划。

计划表如下:工作内容工作范围工作人员计划完成时间船壳涂装船身油漆工 1 天船舶电器的检修机舱电工 2 天船舶设备的维修滑道、卷扬机、门扇等机修工 3 天4.2 检修过程的安排•首先进行了对船身外壳的涂装,并通过光泽度的检测,确保涂装质量;•其次,对船舶电器设备进行彻底的检查和维修;•最后,对船舶设备进行了维修和改装。

4.3 检修后的检查在完成船舶出厂检修之后,进行了一系列的检查,以确保出厂的船舶符合安全规范。

具体的检查内容如下:•通过目视检查发现船壳涂装完好无损;•检查机舱电器设备运行状况正常;•检查船舶设备性能正常,安全性得到保证。

5. 结论根据以上检查情况和检修维修情况,本报告认为船舶出厂检修质量良好,并符合相关的安全规范。