胀形+翻边+复合成形

- 格式:doc

- 大小:3.20 MB

- 文档页数:4

汽车桥壳胀—压复合成形工艺预制坯胀形模拟研究1. 绪论- 研究背景和意义- 国内外研究现状- 研究目的和内容2. 基础知识与理论- 胀—压复合成形工艺概述- 预制坯胀形模拟方法- 汽车桥壳的胀—压复合成形工艺工艺流程3. 汽车桥壳胀形模拟实验设计- 实验材料和工具- 模拟设计和制作- 模拟实验步骤和数据采集4. 研究结果与分析- 胀形模拟结果分析- 后续成形加工方案设计- 模拟结果验证和优化5. 结论与展望- 实验结论总结- 存在问题分析- 研究进一步发展方向的展望一、绪论1.1 研究背景和意义汽车桥壳是汽车底盘系统中非常重要的组件,它的主要作用是支撑轮毂和轮胎,承受车辆的重量和扭矩,并传递动力和力量。

在现代汽车工业中,汽车桥壳的设计和制造已成为一个重要的领域,对汽车的质量和性能有着直接的影响。

汽车桥壳的制造工艺至关重要,如何制造符合标准的汽车桥壳成为了制造商和研究人员的共同问题。

胀—压复合成形工艺是一种制造汽车桥壳的常用方法,这种工艺可以生产出高强度、高精度和高质量的汽车桥壳。

然而,在胀—压复合成形过程中,汽车桥壳的预制坯(也称毛坯)的胀形过程会受到各种因素的影响,如材料性能、预制坯设计、模具形状、成形工艺参数等。

因此,为了探索胀形过程的机理和优化成形工艺,对汽车桥壳的预制坯胀形模拟研究具有重要的意义。

1.2 国内外研究现状国内外研究者已经对胀—压复合成形工艺、预制坯设计和成形参数等方面进行了广泛的研究,如文献[1]中研究了预制坯的内部结构对胀形过程的影响;文献[2]中研究了成形工艺参数对胀形成形质量的影响;文献[3]中研究了预制坯孔隙率对胀形过程的影响。

这些研究成果对于提高汽车桥壳的生产质量和成形效率有着积极的作用。

然而,目前对于汽车桥壳的预制坯胀形模拟研究还不够深入和系统,需要进一步探索。

1.3 研究目的和内容本文旨在探究汽车桥壳胀—压复合成形过程中预制坯胀形模拟的方法和机理,为汽车桥壳的生产提供有力的技术支持。

1.胀形工艺 2.翻边工艺 3.校平和整形PDF created with pdfFactory Pro trial version 局部成形的概念:用各种不同变形性质的局部变形 来改变毛坯的形状和尺寸的冲压成形工序称为局 部成形工艺。

主要有胀形、翻边、缩口、校平、整形、旋压等PDF created with pdfFactory Pro trial version 5.1胀形工艺胀形:是利用模具强迫板料厚度减薄和表面积增大, 以获得所需几何形状的零件的冲压加工方法。

局部胀形可在平板毛坯上压出各种形状,压加强筋、 压 凸包、压字、压花、压标记等。

a)加强筋;b) 局部凹坑PDF created with pdfFactory Pro trial version 实现方法:PDF created with pdfFactory Pro trial version 一、胀形变形特点如右图示,胀形变形有以下特点:1.胀形变形属板面方向的双向拉伸应 力状态 ,变形主要是由材料厚度方 向的减薄量支持板面方向的伸长量而 完成的,变形后材料厚度减薄表面积 增大。

PDF created with pdfFactory Pro trial version 2.胀形变形时由于毛坯受到较大压边力的作用或由于 毛坯的外径超过凹模孔直径的3~4倍,使塑性变形 仅局限于一个固定的变形范围,板料不向变形区外 转移也不从变形区外进入变形区。

3.变形不易产生失稳起皱现象,成品零件表面光滑, 质量好。

成形极限主要受拉伸破裂的限制。

4.由于毛坯的厚度相对于毛坯的外形尺寸极小,胀形 变形时拉应力沿板厚方向的变化很小,因此当胀形 力卸除后回弹小,工件几何形状容易固定,尺寸精 度容易保证。

PDF created with pdfFactory Pro trial version 二、胀形条件及极限变形程度 1、胀形条件 当D/d>4时,凸缘材料基本不流入凹模形成 圆筒部分,故圆筒部分只能靠凸模下的材料 在两向拉应力作用下厚度变薄,表面积增大 而形成,故实现胀形的条件是: D/d > 4PDF created with pdfFactory Pro trial version 2、胀形的极限变形程度 胀形的极限变形程度:零件在胀形时不产生破裂所能达到的 最大变形 。

6.1.4 胀形

在两向拉应力作用下实现的变形,可以成形各种空间曲面的形状。

1)胀形变形特点 (1)胀形变形过程

如图6-16,凸模与毛坯接触,凹模圆角处坯料发生弯曲。

同时,凸模底部毛坯产生胀形变形。

坯料屈服后硬化,变形向外扩展。

随后,材料全部进入塑性变形。

胀形变形是弯曲、局部胀形以及由于加工硬化,贴模面积增加,胀形向外扩展的过程。

(2)主要变形区

如图6-16所示,在胀形变形过程中,毛坯被带有凸筋的压边圈压紧,变形区被限制在凸筋以内的局部区域内。

与拉深不同,胀形时,变形区是在不断扩大的。

(3)变形区应力、应变状态 如图6-17所示,在变形区内,坯料在双向拉应力作用下,沿切向和径向产生伸长变形,厚度变薄,表面积增大。

生产中的起伏成形、压凸包、压筋、圆柱形空心毛坯的鼓肚成形、波纹管及平板毛坯的张拉成形等都属于胀形成形。

(4)胀形力-行程曲线 与拉深不同,胀形时变形区是在不断扩大的。

因此,胀形变形的力-行程曲线是单调增曲线,产生破裂时,胀形力达到最大值。

胀形破裂也属于强度破裂。

(5)胀形变形规律

如图6-15所示,在无凸筋强制压边的条件下,坯料也会产生胀形变形。

此时,胀形变形的性质和胀形在整个工序中所占的比例与毛坯尺寸有关。

当毛坯的外径足够大、内径较小时,拉深与内孔翻边变形阻力大于胀形变形阻力,变形的性质由胀形来决定。

如图6-18所示,当相对法兰直径比

d f /d 大于等于2.5时,法兰处进行拉深变形的

阻力大于底部胀形变形所需的力,工序性质属

于胀形。

与拉深加工相同,除了毛坯几何尺寸外,压边力大小、润滑和摩擦条件、模具的形状与几何尺寸等因素也会在不同程度上影响到工序的变形性质。

2)主要工艺参数

胀形工序种类繁多,表示胀形变形程度的参数也不相同。

在生产中,常用

工程应变: ε=(l-l 0)*100%/ l 0 (压筋:l 0—原始长度,l —变形后弧长)、 胀形深度:h(压凸包)

胀形系数:K=d max /d(圆柱空心件胀形,d max —胀形后最大直径,d —圆筒毛坯直径)等参数来表

图6-16 胀形变形过程 图6-17 胀形变形区应力、应变状态 图6-15 拉深变形规律

示胀形变形程度。

制件出现裂纹或缩颈时的最大参数εmax 、hmax 、和Kmax 作为胀形变形的加工极限。

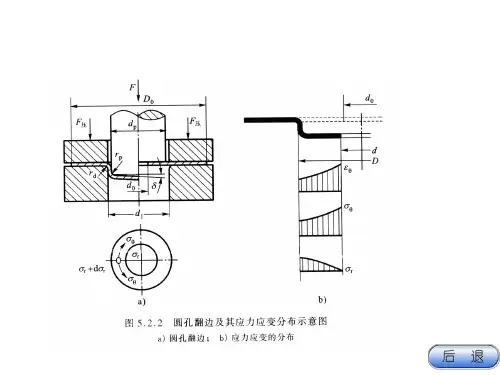

6.1.5 翻边(翻孔)

在板料或预先冲孔的板料半成品上制出竖立的边缘。

1)翻边变形特点

(1)翻边变形过程

如图6-19a ,带圆孔的环形毛坯被压边圈压紧,当滑块下行时,板料产生弯曲的同时,底孔不断扩大,凸模下材料向侧面转移,直到完全贴靠凹模形成直立竖边。

翻边变形过程实质是弯曲、扩孔和翻边的变形的过程。

(2)主要变形区

如图6-19a 所示,内孔翻边时,主要变形区被限制在凹模圆角以内的(d —d0)环形区域内。

与拉深成形相同,在内孔翻边过程中,变形区在不断缩小。

(3)变形区应力、应变状态

由图6-19b ,变形区应力状态为双向拉应力状态。

孔边缘处,板料径向可自由变形,故 εθ为零而 εr 达最大值。

与胀形变形不同,内孔翻边成形时,在双向拉应力作用下,板料沿圆周方向伸长,板厚减薄,但因厚度减薄量小于圆周方向的伸长量,故径向收缩。

(4)内孔翻边力-行程曲线 在翻边变形过程中,由于变形区的减少和加工硬化对扩孔、翻边力的相反效果,力

-行程曲线与拉深时类似,也会出现由上升

到下降的起伏形状。

(5)翻边变形规律

如图6-15所示,当毛坯外径足够大,预制孔径也较大时,拉深变形和胀形变形阻力大于扩孔变形阻力,变形的性质由扩孔和翻边来决定。

摩擦与润滑条件、压边力、模具的几何形状等因素也会在不同程度上影响到工序的变形性质及翻边在整个成形过程中所占的比例。

2)主要工艺参数

翻边系数Kf=d0/d 反映了翻边加工的变形程度。

当Kf<Kfmin 时,翻边件会产生破裂。

在生

产中,翻边系数Kf 是进行翻边工艺计算和模具设计的最主要工艺参数。

Kfmin 表示内孔翻边的加工极限。

图6-19 翻边变形过程与变形区应力、应变状态 图6-20翻边力-行程曲线

6.1.6 复合成形

指同时或分先后具有两种或两种以上变形性质的冲压工序。

前面论述的冲裁、弯曲、拉深、胀形、翻边都是最基本的冲压工序。

严格地说,几乎所有的冲压工序都是由基本工序以不同的方式和不同的比例组合起来的复合成形工序。

在加工球面、锥面和抛物面等曲面形状的零件,矩形盒和宽法兰拉深件,汽车、拖拉机上的许多覆盖件和一些复杂形状的零件时,很难确定其占主导地位的冲压工序性质,我们称这类零件为复合成形件。

在复合成形加工中,掌握金属的变形规律,控制金属的流动及变形模式的转换,把握问题的主要方面是决定工序成败及制件质量的关键。

在生产中、复合成形的加工极限通常由起主导作用成形工序的加工极限和材料的复合成形性能来决定。

然而,因为影响冲压加工和金属变形的因素较多,故在难以识别占主导地位的冲压工序性质时,目前,还主要靠人们的直觉和经验来进行判断,有时需要反复的试验。

1)半球形件的变形特点

(1)半球形件的变形过程

球面形状零件的成形过程为:弯曲、胀形、胀形-拉深复合成形、拉深成形的变形过程。

一般而言,对这类零件,确定其成形过程中胀形占主导地位、还是拉深占主导地位是有一定难度的。

所以,我们称这类成形为胀形-拉深复合成形。

(2)主要变形区

与拉深变形集中在法兰部分,平板毛坯胀形变形集中在凹模圆角以内的局部不同,半球形件的变形区为整个坯料。

(3)变形区的应力、应变状态

如图6-21c 所示,在整个毛坯中,径向应力均为拉应力,>0;应变为伸长应变,>0。

切向应力由拉应力逐渐变为压应力,在毛坯中心部位为拉应力,>0;在靠近凹模的口部和法兰部分为压应力,<0。

中间存在=0 的分界圆,在变形过程中,这个分界圆的位置是变化的。

r σr εθσθσθσ

(4)半球形

a )

b )初始状态与变形过程c) 应力、应变状态

图6-21(1)球面零件的变形过程

c)

同样,从毛坯中心到法兰部分,厚

向应变由压缩应变,

<0,逐渐过渡到伸长应变,>0。

坯料由底部

变薄过渡到法兰变厚。

=0 的分界圆将变形区分成了伸长类变形和压缩类变形两个部分。

底部坯料变薄的区域属伸长类变形区,而法兰部分坯料增厚域属压缩类变形区。

t εt εt εs

d A A A -=s

d l L l -=图6-21(2) 复合成形的构成

件的变形规律

根据选择准则(最适当的解对应于最低的载荷值)和最小阻力定律(当变形体的质点有可能沿不同方向移动时,则每一点沿最小阻力方向移动),只有当胀形变形阻力和拉深变形阻力相等时,才会同时产生胀形和拉深变形。

拉深复合度:ld/L或Ad/A

从复合成形性角度看,不能单纯根

据复合度大小来确定占主导地位成形工

序的性质。

从破裂来看,胀形成分小于

拉深成分,也会造成制件破裂;从起皱

来看,即使有少量的拉深变形,也可能

会使制件产生折皱。

即使胀形成分大,

但胀形成分随材料不同变化很小时,对

破裂加工极限的影响就小。

因此,还应

考虑由于材料不同而引起拉深和胀形成

分的变化率。