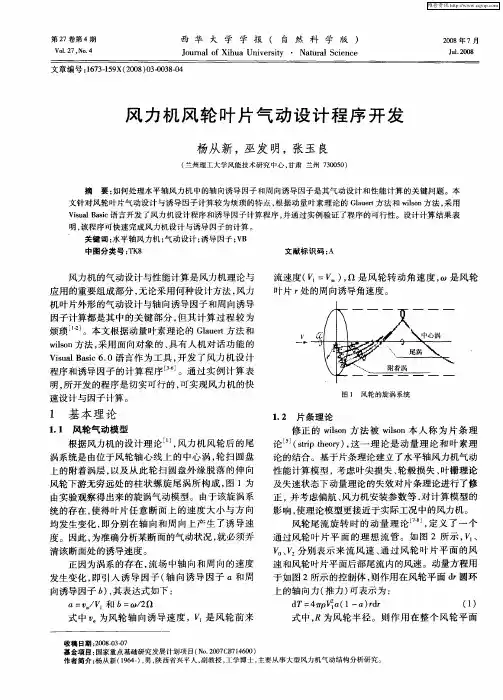

水平轴风轮的气动设计

- 格式:pdf

- 大小:9.98 MB

- 文档页数:73

同步双风轮耦合水平轴风力机气动性能风洞测试作者:***来源:《机电信息》2020年第05期摘要:同步双风轮耦合水平轴风力机是一种新型风力发电系统。

现以同步双风轮耦合水平轴风力机为研究对象,构建了小型风力机性能测试平台,使用低速直流式風洞,研究该型风力机的功率和扭矩等气动性能。

同步双风轮耦合水平轴风力机与单风轮风力机在构型上明显不同,实验结果表明,该型风力机基本气动性能与单风轮四叶片水平轴风力机相似,但有细微的差异。

同步双风轮耦合水平轴风力机的风轮转速、风轮间距、风轮间相位夹角等参数共同影响风力机的气动性能。

通过对实验结果间细微差异的辨析,研究了各参数对风力机气动性能的影响的具体模式和规律。

关键词:水平轴风力机;双风轮风力机;风洞实验;气动性能;转矩系数0 引言世界能源结构正在发生深刻变化,可再生清洁能源的比重逐年提高。

风能作为一种技术成熟的新型清洁能源,最具商业化、规模化开发条件,在各国能源战略中占据举足轻重的地位。

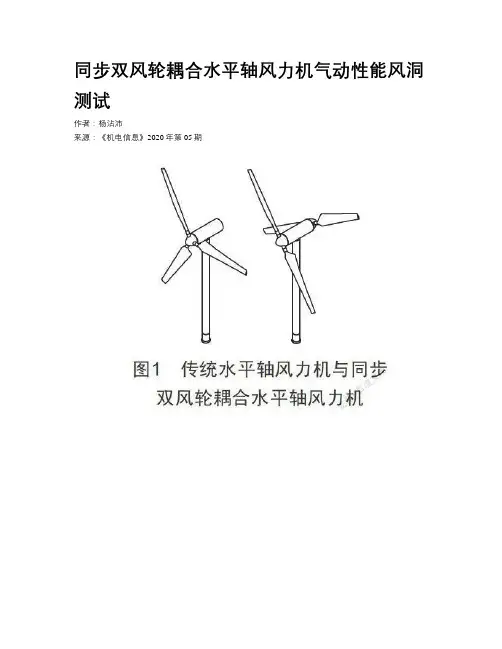

在各类风力机中,以水平轴、单风轮、上风向、三叶片和可变桨为特征的传统水平轴风力机技术日臻成熟。

不同于经典风力机构型的各类新型风力机设计被不断提出,为风力机技术的发展提供了崭新的思路。

传统水平轴风力机与同步双风轮耦合水平轴风力机如图1所示,同步双风轮耦合水平轴风力机是一类新型风力发电系统。

同步双风轮耦合水平轴风力机装有前后串列布置的两组风轮,两组风轮同步转动,转动的方向和速度相同,风轮间保持恒定的相位关系。

该型风力机的基本气动特性不同于传统的单风轮水平轴风力机。

Appa等提出了一种双排风轮反转风力机;Shen等对这种双排反转风力机的性能进行了仿真分析。

Lee等采用BEM方法计算双排风轮反转风力机气动性能,并分析了某些参数对风力机性能的影响。

Kanemoto等则提出一种前后风轮尺寸不同的双排风力机构型,并进行了场外测试。

Jung等建造了30 kW双排反转风力机的样机。

Ozbay等对双排风力机的尾流进行了风洞实验研究。

基于CFD模拟的海上风力发电风轮叶片气动性能分析海上风力发电是利用海上风能转化成电能的一种清洁能源技术。

风力发电的核心是风轮叶片,叶片的气动性能对于风力发电机组的效率和稳定性具有重要影响。

本文将基于CFD模拟对海上风力发电风轮叶片的气动性能进行分析。

首先,我们将介绍CFD模拟的基本原理和方法。

CFD全称为Computational Fluid Dynamics,是一种基于数值计算的流体力学模拟方法。

通过将流体分割成小的计算单元,利用基本流体动力学方程和边界条件,模拟流体流动的过程。

CFD 模拟可以准确地预测流体流动的速度、压力、温度等参数,对于工程问题的分析和设计具有重要意义。

接着,我们将介绍风轮叶片的基本结构和工作原理。

风轮叶片由材料制成,具有承载风能和转化风能为机械能的功能。

在风流中,风轮叶片受到风力的作用而转动,驱动轴连同发电机一起转动,将机械能转化为电能。

叶片的气动性能直接影响到风力发电机组的发电效率和运行的稳定性。

接下来,我们将详细介绍CFD模拟在风力发电叶片气动性能分析中的应用。

首先,我们需要建立叶片的几何模型,并设定模拟的计算域和边界条件。

然后,选择适当的数值方法和网格划分方法,对流体流动进行数值模拟。

在模拟过程中,需要考虑到空气流动的不可压缩性、湍流等非线性特性,确保模拟结果的准确性。

在模拟过程中,我们可以通过对叶片表面压力分布的分析,评估叶片的气动性能。

压力分布可以表征叶片上不同部位的气动力大小和方向,从而分析叶片的受力情况。

此外,通过模拟计算得到的叶轮机组风速和风向,可以对风力发电机组的发电效率和输出功率进行预测。

在分析叶片气动性能时,我们还可以通过CFD模拟来研究叶片的流动分离、涡脱落等现象。

流动分离是指流体在叶片表面分离成两个或多个方向不同的流动状态,会导致叶片的气动性能下降和振动增大。

通过模拟分析,可以优化叶片的形状和结构,减小流动分离的发生。

涡脱落是指流体在叶片后缘形成的涡旋脱离叶片,会导致气动力的损失和噪声的增加。

课程设计说明书题目程度轴风力机的设计班级学号学生姓名指导教师课程设计任务书课程名称风能利用技术院〔系〕专业班级学号姓名课程设计题目课程设计时间: 年月日至年月日一、课程设计的目的及任务1主要目的:〔1〕以大型程度轴风力机为研究对象,掌握系统的总体技术参数计算方法;〔2〕熟悉程度轴风力机的总体设计方法;〔3〕掌握科研报告的撰写方法。

2主要任务:〔1〕确定风力机的总体技术参数;〔2〕计算关键零部件〔叶片、风轮〕载荷和技术参数;〔3〕完成叶片设计任务;〔4〕确定总体设计方案;〔5〕撰写一份课程设计报告。

二、课程设计的主要内容选择功率范围在至6MW之间的风电机组进展设计。

1原始参数风力机的安装场地50米高度年平均风速为,60米高度年平均风速为,70米高度年平均风速为7.6 m/s,当地历史最大风速为49m/s,用户希望安装1.5 MW至6MW之间的风力机。

采用63418翼型,63418翼型的升力系数、阻力系数数据如表1所示。

空气密度设定为3。

2设计内容〔1〕确定整机设计的技术参数。

设定几种风力机的C p曲线和C t曲线,风力机根本参数包括叶片数、风轮直径、额定风速、切入风速、切出风速、功率控制方式、传动系统、制动系统形式和塔架高度等,根据标准确定风力机等级;〔2〕关键部件气动载荷的计算。

设定几种风轮的C p曲线和C t 曲线,计算几种关键零部件的载荷〔叶片、风轮〕;根据载荷和功率确定所选定机型主要部件的技术参数。

以上内容建议用计算机编程实现,确定风力机的主要技术参数。

〔3〕最后提交有关的分析计算报告。

指导老师年月日负责老师年月日学生签字年月日沈阳航空航天大学课程设计成绩评定单课程名称风能利用技术院/系能源与环境学院专业新能源科学与工程课程设计题目程度轴风力机的设计学号姓名辩论日期年月日指导老师〔辩论组〕评语:课程设计成绩:指导老师〔辩论组〕签字:年月日目录一、设计概述 (1)1 我国开展风能的趋势及优势 (1)2 风力机概述 (1)风力机类型 (1)风力机的构造和组成 (1)3 大功率程度轴风力机开展的意义 (2)4 国内外风力机技术的现状 (2)国内风力机技术现状 (2)国外风力机技术现状 (3)5 风力机叶片设计的理论根底 (3)简化叶素理论设计方法 (3)5.2 Glauert理论设计方法 (4)二、设计内容 (5)1风力机额定功率、寿命、相关速度参数及叶片数等确实定 (5)额定功率 (5)设计寿命 (5)切入风速、切出风速、额定风速 (5)叶片数 (5)各局部效率 (5)2风力机几何参数确实定 (6)叶轮直径和扫掠面积 (6)叶轮扫掠面积 (6)3 风力机叶尖速比、转速确实定 (6)叶尖速比确实定 (6)转速确实定 (7)4 功率曲线,风能利用系数曲线,推力系数曲线 (7)5功率控制方式,传动系统,制动系统的选择 (10)功率控制方式 (10)传动系统 (11)制动系统 (11)6塔架高度 (11)7设计标准及风力机等级 (12)设计标准 (12)风力机等级 (12)8关键部件气动载荷计算 (12)利用Glauert理论设计 (14)三、设计结果 (16)四、相关图片及设计程序 (17)1 相关图片 (17)2Glauert理论程序 (18)五、结论 (20)1设计命题的合理性 (20)2设计的理论根底 (20)3设计运用的工具 (20)4设计中的缺乏与展望 (20)参考文献 (22)一、设计概述1 我国开展风能的趋势及优势1973 年发生的石油危机,特别是世界范围内化石燃料能源的大量消耗产生一系列的环境问题,给人类生存环境造成的危害日趋明显,风力发电才逐渐被重视起来,尤其到90 年代,由于科学技术的进步,风力发电从新能源中脱颖而出,成为一种最具工业开发规模的新能源。

轴流通风机的优化气动设计理论及方法

在轴流通风机的空气动力设计中日益趋向采用优化设计方法,即在满足轴流通风机设计参数及各种工程约束条件下,合理选择计算通风机的气动参数和结构参数,从而使通风机的效率提高、噪声降低、尺寸小及重量轻。

我们多年来一直致力于轴流通风机的优化气动设计理论研究及其气动设计软件的开发。

研究内容主要包括:轴流通风机的最优流型设计、轴流通风机结构参数的优化选择计算以及轴流通风机的多目标优化设计理论;气动设计软件主要包括其核心的优化气动设计部分、有关参数输入界面、风机结构参数输出界面以及与CAD的接口,以期达到输入设计性能参数后,能实现轴流通风机的自动气动优化设计,自动输出满足用户所需风机性能和要求,诸如高效率、低噪声、重量轻、安全可靠等单一指标或多指标设计要求的风机结构参数,并能自动输出叶片、叶轮、导流器、机壳等主要设计图纸。

目前该设计软件已经完成其核心的优化气动设计部分,输入与输出界面等还有待解决。

该轴流通风机优化气动设计软件经过多种轴流通风机的设计实践检验,例如,消防排烟轴流风机、地铁单向运转排烟轴流通风机(专利号:Z1.9)、地铁隧道双向可逆运转排烟轴流通风机(专利号:Z1.9。

该产品获得2004年上海国际流体机械展览会金奖)、高效率低噪声纺织轴流通风机(专利号:Z1.7)、大风量高压力喷雾轴流通风机(专利号:Z1.Oo2005年12月通过江苏省科技厅组织的新产品鉴定。

鉴定委员会专家一致认为,该产品主要技术性能指标达到国内领先水平,适合纺织行业等空调系统的需求。

该项目于2006年获得江苏省科技进步三等奖)等,已经充分证明了该轴流通风机优化气动设计软件的实用性和可匏性。

水平轴风力机组成与形式水平轴风力机的组成水平轴风力机的风轮旋转轴是水平方向的,这是为了区别于垂直轴风力机,水平轴风力机主要由叶片、轮毂、机舱、塔架构成。

常见的风力机有由三个叶片,叶片安装在轮毂上构成风轮,风吹风轮旋转带动机舱内的发电机发电,塔架是整个风力机的支撑。

什么是升力式风力机在“风力机基础知识”已介绍过升力与阻力知识,水平轴风力机则是利用升力推动风机旋转做功的,是升力式风力机。

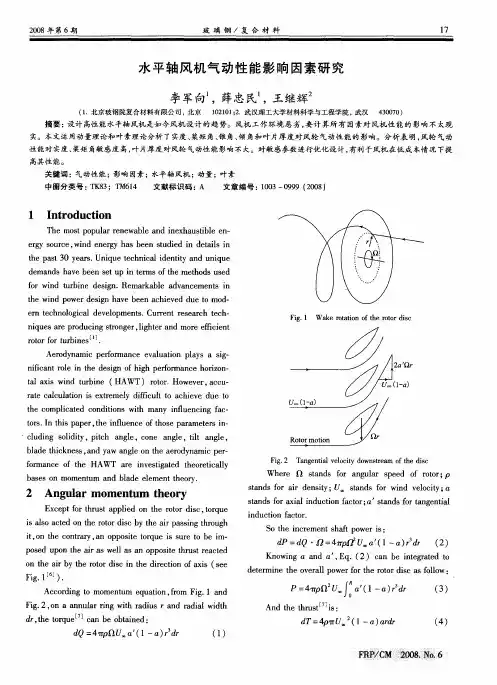

下图中表示的是一个叶片的截面的受力图,叶片弦线与风轮旋转平面的夹角为β,风是向上吹,风速为v;叶片向左方运动,线速度为u;叶片实际受到的是相对风速w。

风速w与叶片弦线的夹角为α(攻角),在风w的作用下,叶片受到升力Fl与阻力Fd,Fl与Fd的合力为F1,F1在风轮旋转平面上的投影为F,F就是推动风轮旋转的力。

关于叶片的升力与阻力的更多知识在“叶片的气动特性”一节中有介绍。

风力机的对风形式风轮要正面对着来风方向才能最好的接受风能,风轮在塔架前方的称为迎风式风力机,风轮在塔架背风方向的称为顺风式风力机,见下图。

使风力机自动朝向风向称为对风(偏航)功能。

小型风力机普遍采用尾舵来对风,风把尾舵吹向风力机后方使风轮面向风,上图中的迎风式风力机就是带尾舵的风力机。

顺风式风力机勿需任何装置即可自动对风,称之为自由偏航。

大中型风力机采用专门的偏航装置对风,在后面的章节有相关介绍。

风力机的叶片数目风轮除了三叶的还有双叶的,甚至单叶片的。

在许多农用风力机中采用多叶片结构的风轮。

机舱主要组成在风力机的机舱里主要有发电机、齿轮箱、偏航装置、风向标、控制柜等,发电机是风力机产生电能的设备,由于发电机转速高,风轮转速低,风轮需通过齿轮箱增加转速后才能使发电机以正常转速工作;控制柜控制风力机的对风、风轮转速等;风向标测量风向发出信号给控制柜;偏航装置按控制柜的信号推动风力机对风。