风轮的性能计算

- 格式:doc

- 大小:78.00 KB

- 文档页数:2

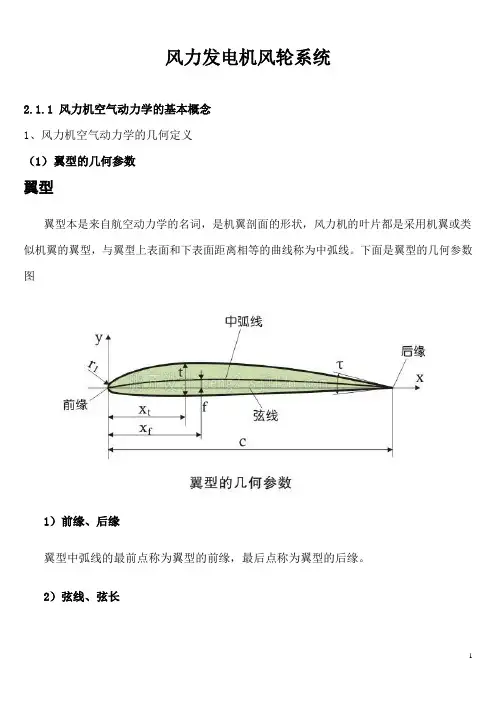

风力发电机风轮系统2.1.1 风力机空气动力学的基本概念1、风力机空气动力学的几何定义(1)翼型的几何参数翼型翼型本是来自航空动力学的名词,是机翼剖面的形状,风力机的叶片都是采用机翼或类似机翼的翼型,与翼型上表面和下表面距离相等的曲线称为中弧线。

下面是翼型的几何参数图1)前缘、后缘翼型中弧线的最前点称为翼型的前缘,最后点称为翼型的后缘。

2)弦线、弦长连接前缘与后缘的直线称为弦线;其长度称为弦长,用c表示。

弦长是很重要的数据,翼型上的所有尺寸数据都是弦长的相对值。

3)最大弯度、最大弯度位置中弧线在y坐标最大值称为最大弯度,用f表示,简称弯度;最大弯度点的x坐标称为最大弯度位置,用x f表示。

4)最大厚度、最大厚度位置上下翼面在y坐标上的最大距离称为翼型的最大厚度,简称厚度,用t表示;最大厚度点的x坐标称为最大厚度位置,用x t表示。

5)前缘半径翼型前缘为一圆弧,该圆弧半径称为前缘半径,用r1表示。

6)后缘角翼型后缘上下两弧线切线的夹角称为后缘角,用τ表示。

7)中弧线翼型内切圆圆心的连线。

对称翼型的中弧线与翼弦重合。

8)上翼面凸出的翼型表面。

9)下翼面平缓的翼型表面。

(2)风轮的几何参数1)风力发电机的扫风面积风轮旋转扫过的面积在垂直于风向的投影面积是风力机截留风能的面积,称为风力机的扫掠面积,下图是一个三叶片水平轴风力机的扫掠面积示意图。

下图是一个四叶片的H型升力垂直轴风力发电机的扫掠面积示意图。

根据前面两表可由所需发电功率估算出风力机所需的扫风面积,例如200W的升力型垂直轴风力发电机工作风速为6m/s,全效率按25%计算所需扫风面积约为6.2m2,如果工作风速为10m/s则所需扫风面积约为1.4m2即可;例如10kW的升力型垂直轴风力发电机工作风速为10m/s,全效率按30%计算所需扫风面积约为56m2,如果工作风速为13m/s则所需扫风面积约为25m2即可。

按高风速设计的风力机体积小成本相对低些,但必须用在高风速环境,例如把一台设计风速为10m/s的风力机放在风速为6m/s的环境工作,其功率会下降80%;按风速6m/s设计的风力机风轮会很大,虽在6m/s时运行很好,但遇大风易超速损坏电机,为抗强风时需增加结构强度使成本大大增加。

风轮叶片外形尺寸标准风轮叶片是风能发电机组的核心部件之一,其外形尺寸标准对于风能发电机组的性能和效率至关重要。

下面将介绍风轮叶片外形尺寸标准的相关内容。

风轮叶片的外形尺寸标准主要包括长度、宽度、厚度等方面的要求。

首先是长度,一般来说,风轮叶片的长度应该根据具体的风能发电机组的功率和设计要求进行确定。

较小功率的风能发电机组,其叶片长度一般在10米左右;而较大功率的风能发电机组,其叶片长度则可以达到50米以上。

叶片长度的确定需要考虑到风能发电机组的稳定性、安全性以及运行效率等因素。

其次是宽度,风轮叶片的宽度一般也是根据具体的设计要求来确定的。

宽度的大小会直接影响到叶片的承载能力和抗风性能。

一般来说,较大功率的风能发电机组所使用的叶片宽度会相对较宽,以提高其承载能力和抗风性能。

另外,风轮叶片的厚度也是外形尺寸标准中需要考虑的重要因素之一。

叶片的厚度主要影响到其结构强度和重量。

较大功率的风能发电机组所使用的叶片一般会相对较厚,以保证其足够的结构强度;而较小功率的风能发电机组所使用的叶片则可以适当减薄,以降低其重量。

此外,风轮叶片的形状也是外形尺寸标准中需要考虑的重要因素之一。

常见的风轮叶片形状有直线型、弯曲型、扭曲型等。

不同形状的叶片对于风能发电机组的性能和效率有着不同的影响。

例如,弯曲型叶片可以提高叶片与风向之间的角度,从而增加了叶片与风之间的相对速度,提高了发电效率。

除了上述外形尺寸标准之外,风轮叶片还需要满足一些其他要求。

例如,叶片表面需要具有较好的防腐蚀性能和耐候性能,以保证其在恶劣环境下的使用寿命;同时,叶片还需要具有较好的气动性能,以提高其发电效率。

总之,风轮叶片外形尺寸标准对于风能发电机组的性能和效率具有重要影响。

通过合理设计和选择适当的外形尺寸标准,可以提高风能发电机组的稳定性、安全性和发电效率,进一步推动风能发电技术的发展和应用。

各种风力发电机组主要参数

风力发电机组的主要参数有风轮直径、额定风速、额定功率、空载转速、额定转速、切入风速、切出风速、极限风速等。

以下是对这些参数的详细说明:

1.风轮直径:风轮直径是指风力发电机组中风轮的直径大小。

风轮直径越大,其叶片受风面积越大,能够捕获更多的风能。

2.额定风速:额定风速是指风力发电机组开始发电的最低风速。

当风速达到额定风速时,风力发电机组开始转动并产生电能。

3.额定功率:额定功率是指风力发电机组在额定风速下所能够输出的最大功率。

通常以千瓦(kW)为单位。

4.空载转速:空载转速是指风力发电机组在无负载的情况下转动的速度。

这个参数对于风力发电机组的设计和运行非常重要。

5. 额定转速:额定转速是指风力发电机组在额定功率下所能够达到的转速。

通常以转/分钟(rpm)为单位。

6.切入风速:切入风速是指风力发电机组开始转动的最低风速。

当风速达到切入风速时,风力发电机组开始工作。

7.切出风速:切出风速是指风力发电机组停止工作的最高风速。

当风速超过切出风速时,风力发电机组会自动停止转动以保护设备。

8.极限风速:极限风速是指风力发电机组能够承受的最高风速。

当风速超过极限风速时,风力发电机组可能会受到损坏或摧毁。

除了上述的主要参数外,风力发电机组还有一些其他的参数可以影响其性能和输出能力,例如齿轮传动方式、发电机类型、刹车系统等。

这些参数都需要根据具体的项目要求和风能资源来进行选择和设计。

风力发电机组额定功率风力发电机组额定功率是指发电机组在标称工况下能够输出的最大功率。

额定功率与发电机组的设计和性能密切相关,是风力发电机组的重要参数之一。

一、风力发电机组的基本原理风力发电机组是利用风能驱动发电机发电的设备。

它由风轮、塔架、传动装置、发电机和控制系统等组成。

当风轮受到风的作用时,风轮叶片会转动,通过传动装置将旋转运动传递给发电机,发电机将机械能转化为电能输出。

二、风力发电机组的额定功率与设计1. 风轮设计:风力发电机组的额定功率与风轮的设计密切相关。

风轮的设计包括叶片的数目、长度、形状以及材料等。

这些参数决定了风轮的捕风面积、叶片的受力程度和转动效率,进而影响风力发电机组的额定功率。

2. 发电机设计:发电机是将机械能转化为电能的核心部件。

发电机的额定功率取决于其设计和材料的选择。

额定功率一般由发电机的输出电压和额定电流决定。

3. 控制系统设计:控制系统可以通过调整风力发电机组的转速和叶片角度来优化发电效率。

控制系统的设计直接影响着风力发电机组的额定功率。

三、风力发电机组额定功率的计算方法风力发电机组的额定功率一般由制造商通过实验和模拟计算确定。

常用的计算方法有以下几种:1. 标称功率法:根据风力发电机组的设计参数和特性曲线,通过定量分析和数值计算得出额定功率。

这种方法相对简单,适用于设计成熟的风力发电机组。

2. 风洞试验法:通过在风洞中对风力发电机组进行模拟试验,测量风轮在不同风速下的转速和输出电量,以此推算出额定功率。

3. 数值模拟法:利用计算流体力学(CFD)方法对风力发电机组进行三维流场分析,得到风轮的捕风面积、叶片的受力情况和输出电量等参数,进而计算出额定功率。

四、风力发电机组额定功率的影响因素风力发电机组的额定功率受多个因素的影响,包括:1. 风速:风速是影响风力发电机组额定功率的重要因素。

不同的风速对发电机组的转速和叶片角度有不同的要求,进而影响额定功率的大小。

2. 温度:温度的变化会影响空气密度,进而影响风轮的受力和转动效率。

小型风力发电电流计算公式随着可再生能源的重要性日益凸显,风力发电作为一种清洁、可持续的能源形式受到了广泛关注。

小型风力发电系统由风力发电机、控制器和储能设备等组成,其中风力发电机是核心部件之一。

在风力发电机中,电流是一个重要的参数,它直接影响着发电系统的输出功率。

因此,了解小型风力发电电流的计算公式对于系统设计和优化具有重要意义。

小型风力发电系统的电流计算涉及到多个因素,包括风速、风轮直径、发电机转速等。

在实际应用中,可以通过以下公式来计算小型风力发电系统的电流:I = 0.5 ρ A V^3 C。

其中,I表示电流,单位为安培(A);ρ表示空气密度,单位为千克/立方米(kg/m^3);A表示风轮叶片面积,单位为平方米(m^2);V表示风速,单位为米/秒(m/s);C表示风能利用系数。

在这个公式中,空气密度ρ是一个影响因素,它随着海拔高度的增加而减小,因此在不同海拔地区使用风力发电系统时,需要考虑空气密度对电流的影响。

风轮叶片面积A是另一个重要参数,它决定了风力发电机的叶片受风面积,从而影响了发电机的输出功率。

风速V是决定风能转化效率的关键因素,它的立方关系使得风速的变化对电流的影响非常显著。

风能利用系数C则是一个综合考虑了风轮设计、风能转化效率等因素的参数,它反映了风力发电系统的整体性能。

在实际应用中,以上公式可以帮助工程师和设计师对小型风力发电系统的电流进行初步估算。

通过对风速、风轮叶片面积和风能利用系数等参数的测量和分析,可以得到系统的电流值。

这对于系统的设计和优化具有重要意义,可以帮助工程师们更好地理解系统的性能特点,从而进行有效的优化设计。

除了以上公式,还有一些其他因素也会对小型风力发电系统的电流产生影响。

例如,风向的变化会导致风能利用系数C的变化,从而影响系统的电流输出;风轮叶片的设计和材料选择也会影响到电流的大小;发电机的转速和效率也会对电流产生影响。

因此,在实际应用中,需要综合考虑以上因素,通过实验和模拟分析等手段来准确计算小型风力发电系统的电流。

风轮直径和转速的关系(一)

风轮直径和转速的关系

1. 风轮直径和转速的基本概念

•风轮直径:指风力发电机的转子(风轮)的直径,通常用于描述风力发电机的规模大小。

•转速:指风力发电机转子(风轮)每分钟旋转的圈数,单位为转/分钟(rpm)。

2. 风轮直径和转速的关系

•风轮直径和转速之间存在一定的关系,即:

–当风轮直径增大时,转速通常会减小;

–当风轮直径减小时,转速通常会增大。

3. 解释说明

风轮直径和转速的关系取决于风力发电机的设计和性能要求。

具体而言,主要由以下因素影响:

风能的利用效率

•风轮直径越大,面积越大,能够捕捉到的风能也就越多,利用效率相对较高。

此时,为了保持稳定的输出功率,风力发电机需要降低转速。

风力发电机的机械设计

•风力发电机需要保持在设计安全转速范围内运行,以避免过大的机械应力和磨损。

当风轮直径增大时,输出功率相对增大,转矩也会相应增大,因此需要降低转速来保持安全运行。

变桨系统的设计

•风力发电机通常采用变桨系统调节风轮的扭转角度,以控制输出功率。

较大的风轮直径往往会降低整体的灵活性和响应速度,需要降低转速来提高变桨系统的效果。

4. 总结

•风轮直径和转速之间存在一定的关系,但具体的关系因风力发电机的设计和性能要求而异。

•通常情况下,增大风轮直径会降低转速,而减小风轮直径会增大转速。

-这一关系受风能利用效率、机械设计以及变桨系统等因素的影响。

以上是针对”风轮直径和转速的关系”的简要介绍,希望能对您有所帮助。

第四章风轮1、风轮是风力发电机组最关键的部件,风轮的成本约占风力发电机组总造价的【20%〜30%】,其设计寿命为【20】年。

2、在风力发电机组中,风轮的作用是把风的【动能】转换成风轮的【旋转机械能】,并通过传动链传递到发电机转换为【电能】。

3、风力发电机组的空气动力特性取决于风轮的【几何形式】。

风轮的几何形式取决于【叶片数】、【叶片的弦长】、【扭角】、【相对厚度分布】以及叶片所用翼型空气动力特性等。

4、风力发电机组追求的目标应该是【最经济的发电成本】,因此除了正确选择几何参数,优化空气动力设计外,还应合理选择【叶片数】、【叶片结构】和【轮毂形式】等。

5、【静止】状态的风轮和【超出生存风速】状况下旋转的风轮都不会产生功率。

6、在风轮转速确定的情况下,可以通过改变叶片【空气动力学外形】,如改变【叶尖形状】、降低【叶尖载荷】等来降低噪声。

7、由于风轮的噪声与风轮【转速】直接相关,当【叶尖速度】达到【70-80m/s】时,会产生很高的噪声,所以大型风力发电机组应尽量【降低】风轮转速。

8、叶片数多的风轮在【低】叶尖速比运行时有较高的风能利用系数,具有较大的【转矩】,而且启动风速较【低】,比较适用于提水。

9、叶片数少的风轮在【高】叶尖速比运行时有较高的风能利用系数,但启动风速较【高】,比较适用于风力发电。

10、风力发电机组两叶片与三叶片相比,虽然节省了材料,但风轮的【动态载荷】较大,解决【结构振动】问题的费用较多,使优点并不突出。

11、风轮的叶片数取决于【风轮尖速比】,一般来说,要得到很大的输出扭矩就需要较大的【叶片实度】。

12、单叶片和2叶片风轮的轮毂通常比较复杂,为了限制风轮旋转过程中的载荷波动,轮毂具有【跷跷板】的特性(即采用柔性轮毂)。

13、假如3叶片风轮也要达2叶片风轮这样的高转速,那么要使每个叶片的【弦长】设计的很小,从结构上来说可能无法实现。

14、风轮联接在轮毂上,允许风轮在旋转平面内向后或向前倾斜几度,这样可以明显地减少由于【阵风】和【风剪切】在叶片上产生的载荷。

海上风力发电风轮叶片传热性能分析与优化设计随着全球能源需求的不断增长和环境保护意识的提高,海上风力发电作为一种可再生能源形式得到了广泛关注。

风力发电的核心装置是风轮叶片,其传热性能对整个系统的效率和可靠性起着至关重要的作用。

因此,对海上风力发电风轮叶片的传热性能进行分析与优化设计显得尤为重要。

首先,我们需要对海上风电场的环境进行全面了解。

海上风电场的环境与陆地风电场有诸多不同之处,如海洋环境的复杂性、气候条件的多样性等。

这些因素直接影响着风轮叶片的传热性能。

针对不同的海域环境,我们需要进行详细的测量和数据分析,以获取准确的环境参数。

其次,我们可以利用数值模拟方法对风轮叶片的传热性能进行分析。

数值模拟方法能够模拟风流场和传热过程,通过求解流体动力学和传热方程,计算叶片的传热性能指标,如表面温度、传热系数等。

基于这些指标,我们可以评估叶片的冷却效果和散热能力,并对传热性能进行分析和优化。

在传热性能分析的基础上,我们可以进行叶片的优化设计。

目前,常见的叶片设计方法包括几何形状优化、材料优化和结构优化等。

在几何形状优化中,可以调整叶片的几何形状以及叶片的倾角、弯曲度等参数,以提高叶片的传热性能。

在材料优化中,可以选择适当的材料以提高叶片的导热性能。

在结构优化中,可以优化叶片的内部结构以提高散热能力和抗风能力。

除了优化设计,有效的冷却系统也可以显著提高海上风力发电风轮叶片的传热性能。

传统的冷却系统通常采用气冷和液冷两种方式。

气冷系统通过向叶片表面喷洒冷却气体以改善传热性能。

液冷系统则通过在叶片内部布置冷却管路,利用循环流体对叶片进行冷却。

这些冷却系统不仅能够有效地消散叶片的热量,还可以提高叶片的结构强度和寿命。

最后,对海上风力发电风轮叶片传热性能的分析与优化设计需要考虑系统的整体性能。

风轮叶片的传热性能与风轮的运行状态、发电效率、安全性等密切相关。

因此,我们在进行传热性能分析与优化设计时不仅需要关注叶片自身的传热问题,还需要将其与系统的其他性能指标进行综合考虑。

风轮直径和叶片半径的关系

风轮直径和叶片半径之间存在着密切的关系,它们在风力发电

机设计和性能方面起着重要作用。

首先,风轮直径是指风力发电机转子的直径,它决定了转子受

到的风能面积,直接影响到发电机的额定功率。

一般来说,风轮直

径越大,转子受到的风能面积越大,从而产生的动能也越大,因此

发电机的额定功率也会相应增加。

另外,风轮直径还会影响到风力

发电机的启动风速和额定风速,大直径的风轮通常具有更低的启动

风速和更高的额定风速,这意味着它们能够在更广泛的风速范围内

进行高效发电。

其次,叶片半径是指风力发电机叶片从旋转轴到叶片末端的距离,它直接影响到叶片受到的风能和叶片的受力情况。

通常情况下,叶片半径越长,叶片受到的风能越大,从而产生的扭矩也越大,有

利于提高发电机的转动效率。

此外,较长的叶片半径还可以使风力

发电机在较低的风速下启动,并在较高的风速下保持稳定运行,从

而提高了整个风力发电系统的可靠性和稳定性。

综上所述,风轮直径和叶片半径之间的关系是相辅相成的。

它

们共同影响着风力发电机的性能和效率,合理的设计和选择将有助于提高风力发电系统的发电效率和可靠性。

在实际应用中,工程师们需要综合考虑风能资源、风力发电机的额定功率和运行环境等因素,来确定最佳的风轮直径和叶片半径,以实现最佳的发电效果。

主流风力发电机技术参数风力发电是利用风能将风转化为电能的一种可再生能源技术。

主流风力发电机是在风车塔顶安装的大型风轮,具有一定的技术参数来描述其性能和能力。

以下是主流风力发电机的常见技术参数:1. 风轮直径(Rotor Diameter)风轮直径是风力发电机中最常见的参数之一,用来描述风轮的大小。

风轮直径通常在50米到150米之间变化,这与风能转化为机械能的能力有关。

2. 额定功率(Rated Power)额定功率是风力发电机的主要技术参数,用来描述风力发电机的最大输出电力。

额定功率通常以千瓦(kW)或兆瓦(MW)为单位,并可以从几十千瓦到几兆瓦不等。

当前的风力发电机通常具有数百千瓦到几兆瓦的额定功率。

3. 额定风速(Rated Wind Speed)额定风速是风力发电机达到额定功率所需的最低风速。

该参数通常以米/秒为单位,并可以在风速范围内从2.5米/秒到4.5米/秒不等。

风速低于额定风速时,风力发电机的功率输出将低于其额定功率。

4. 切入风速(Cut-in Wind Speed)切入风速是风力发电机开始发电时所需的最低风速。

这是风力发电机开始旋转并开始转化风能的风速。

切入风速通常在2米/秒到3米/秒之间。

5. 切出风速(Cut-out Wind Speed)切出风速是风力发电机停止发电的最高风速。

这是为了保护风力发电机,防止其在风速过高时受到损坏。

切出风速通常在25米/秒到30米/秒之间。

6. 发电机类型(Generator Type)发电机类型是风力发电机中的关键参数之一,用来描述转化机械能为电能的设备。

主要的发电机类型包括涡轮发电机(PMSG)和异步发电机(ASM),每种类型都有其优点和适用情况。

当前,涡轮发电机是主流风力发电机中最常见的类型。

7. 塔高(Tower Height)塔高是风力发电机中风车塔的高度。

塔高通常在50米到120米之间变化,不同的塔高可以改变风轮的高度和可获得的风能量。

风能性能计算主要有三项内容:轴向推力,转矩利功率以及相对应

的推力系数,转矩系数和风能利用系数.

推力系数TC

转矩系数MC

风能利用系数PC

如果风轮不在最佳运行状态工作,干涉因子a,b和梢部损失系数F

就不知道了,此外,由理论计算所得的叶片外形弦宽C和扭角θ一般要

根据实际经验进行修正,因此干涉因子a、b一般也都偏离了最佳设计

状态下的值.实际上为了求得TC MC PC 一般是根据给出的叶片外形

数据弦宽C和扭角θ以及翼型升阻曲线,在某一给定运行状态下计算

各个剖面上的干涉因子a和b以及梢部损失系数F来计算风轮的气动性

能。

性能计算所用公式如下:

(1)a

(2)(1)tan(1)ab

(3)2arccos()fFe 2sinBRrfR

(4)cossinxLDCCC sincosyLDCCC

(5)22(1)8sin(1)xBCCaFaFra

(6) 8sincos1yBCCbFrb

对于每一个给定的r或λ,可以用迭代法计算a、b

(1) 给a和b一个初始值.

(2) 由式(2)计算得由式(3)计算得F

(3) 再由式(1)计算得a

(4) 由式(4)计算得 xC 、 yC

(5) 由式(5)计算得a,由式(6)计算得b.

(6) 回到第(2)步重新迭代,直到收敛为止

这样各剖面的干涉因子a和b及梢部损失因子F就可求得,就可以求出

推力,转矩,功率及相应的系数。