西安交通大学材料力学性能实验报告—冲击韧性

- 格式:doc

- 大小:1.02 MB

- 文档页数:11

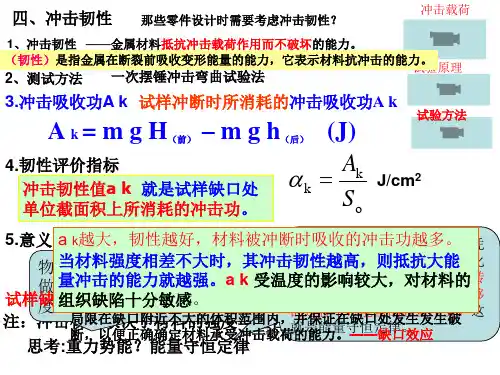

材料的冲击韧性一、冲击韧性的定义冲击韧性:当试验机的重摆从一定高度自由落下时,在试样中间开V型缺口,试样吸收的能量等于重摆所作的功W。

若试件在缺口处的最小横截面积为A,则冲击韧性αk为:式中αk的单位为J/cm2 。

冲击实验有两种:V型和U型,一般情况下V 型冲击功测的数据小于U 型的冲击功值。

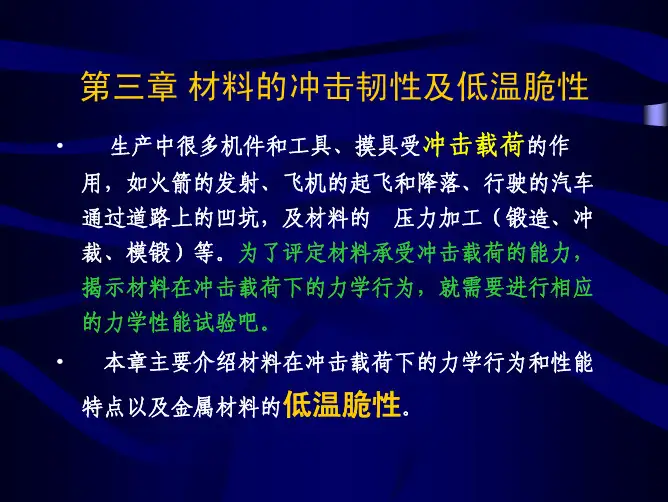

钢材的冲击韧性越大,钢材抵抗冲击荷载的能力越强。

αk值与试验温度有关。

有些材料在常温时冲击韧性并不低,破坏时呈现韧性破坏特征。

但当试验温度低于某值时,αk突然大幅度下降,材料无明显塑性变形而发生脆性断裂,这种性质称为钢材的冷脆性冲击韧性是一个对材料组织结构相当敏感的量,所以提高材料的冲击韧性的途径有:改变材料的成分,如加入钒,钛,铝,氮等元素,通过细化晶粒来提高其韧性,尤其是低温韧性;提高材料的冶金质量,减少偏析,夹渣等。

二、缺口冲击试验的应用缺口冲击韧性试验的应用,主要表现在两方面:1.用于控制材料的冶金质量和铸造,锻造,焊接及热处理等热加工工艺的质量。

2.用来评定材料的冷脆倾向。

而评定脆断倾向的标准常常是和材料的具体服役条件相联系的。

在这种情况下所提出的材料冲击韧性值要求,虽然不是一个直接的服役性能,但应理解为和具体服役条件有关的性能指标。

材料因温度的降低导致冲击韧性的急剧下降并引起脆性破坏的现象叫作冷脆。

可将材料的冷脆倾向归结为3种类型,如图2-15所示。

三.冷脆转化温度的评定工程上希望确定一个材料的冷脆转化温度,在此温度以上只要名义应力还处于弹性范围,材料就不会发生脆性破坏。

在冷脆转化温度的确定标准一旦建立之后,实际上是按照冷脆转化温度的高低来选择材料。

例如,有两种材料A和B,在室温以上A的冲击韧性高于B,但当温度降低时,A的冲击韧性就急剧下降了,如按冷脆转化温度来选择材料时应选材料B,见图2-16。

(1)断口形貌特征:在这种类型时,使用得最多的称为断口形貌转化温度FATT,是根据断口上出现50%纤维状的韧性断口和50%结晶状态的脆性断口作标准的。

冲击韧性测定试验报告一、 实验目的1. 掌握冲击试验机的结构及工作原理2. 掌握测定试样冲击性能的方法二﹑实验内容测定低碳钢和铸铁两种材料的冲击韧度,观察破坏情况,并进行比较。

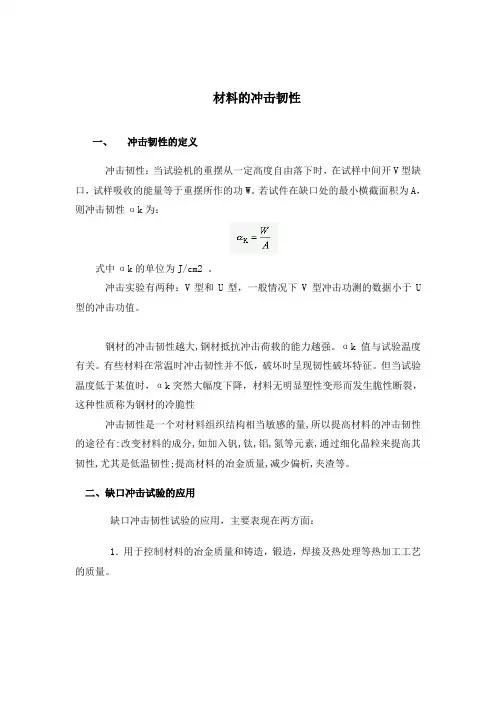

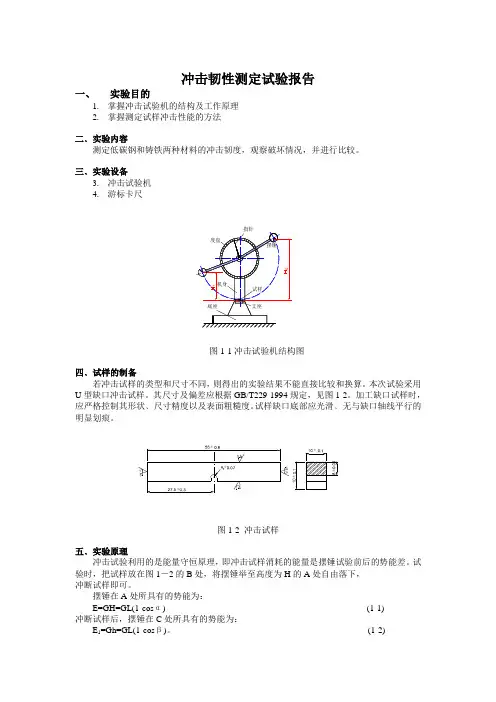

三﹑实验设备3. 冲击试验机4. 游标卡尺图1-1冲击试验机结构图四﹑试样的制备若冲击试样的类型和尺寸不同,则得出的实验结果不能直接比较和换算。

本次试验采用U 型缺口冲击试样。

其尺寸及偏差应根据GB/T229-1994规定,见图1-2。

加工缺口试样时,应严格控制其形状﹑尺寸精度以及表面粗糙度。

试样缺口底部应光滑﹑无与缺口轴线平行的明显划痕。

图1-2 冲击试样五﹑实验原理冲击试验利用的是能量守恒原理,即冲击试样消耗的能量是摆锤试验前后的势能差。

试验时,把试样放在图1-2的B 处,将摆锤举至高度为H 的A 处自由落下,冲断试样即可。

摆锤在A 处所具有的势能为:E=GH=GL(1-cos α) (1-1)冲断试样后,摆锤在C 处所具有的势能为:E 1=Gh=GL(1-cos β)。

(1-2)势能之差E-E 1,即为冲断试样所消耗的冲击功A K :A K =E-E 1=GL(cos β-cos α) (1-3)式中,G 为摆锤重力(N );L 为摆长(摆轴到摆锤重心的距离)(mm );α为冲断试样前摆锤扬起的最大角度;β为冲断试样后摆锤扬起的最大角度。

h L G H图1-3冲击试验原理图六﹑实验步骤1. 测量试样的几何尺寸及缺口处的横截面尺寸。

2. 根据估计材料冲击韧性来选择试验机的摆锤和表盘。

3. 安装试样。

如图1-4所示。

图1-4冲击试验示意图4. 进行试验。

将摆锤举起到高度为H 处并锁住,然后释放摆锤,冲断试样后,待摆锤扬起到最大高度,再回落时,立即刹车,使摆锤停住。

5. 记录表盘上所示的冲击功A KU 值.取下试样,观察断口。

试验完毕,将试验机复原。

6. 冲击试验要特别注意人身的安全。

七﹑实验结果处理1.计算冲击韧性值αKU . αKU =0S A KU(J/cm 2) (1-4)式中,A KU为U型缺口试样的冲击吸收功(J); S0为试样缺口处断面面积(cm2)。

【2017年整理】冲击韧性试验报告

2017年,为了更好地研究钢材的冲击韧性,我们在研究中心进行了一系列试验。

首先,我们用一定的压力去评价钢材的冲击韧性,并将实验结果用图表形式展示出来。

接着,我

们尝试不同的温度和湿度去测试钢材的冲击韧性。

最后,我们研究了钢材的不同厚度和种

类对其冲击性能的影响。

实验结果显示,钢材的冲击韧性随着加载的压力的增加而增加。

此外,当温度和湿度

发生变化时,钢材的冲击韧性有所减弱。

此外,研究发现,不同种类和厚度的钢材具有不

同的冲击韧性,这受到了不同材料的化学性质和结构特性的影响。

因此,通过该试验可以更好地了解钢材的冲击韧性,并有效地分析各种情况下的冲击

韧性特征。

这有助于我们提高钢材的使用性能,并为人们提供更可靠的产品。

通过本次试验,我们可以得出冲击韧性试验的有效结论。

西安交通大学材料力学性能试验报告——冲击韧性(matlab画的)材料力学性能实验报告姓名:班级:学号:成绩:实验名称实验五缺口冲击韧性实验实验目的 1.掌握常温及低温下金属冲击试验方法;2.学会用能量法确定金属冷脆能变温度t;k3.了解冲击试验机结构、工作原理及正确使用方法。

实验设备 1.游标卡尺;2.20#钢退火态试样和40Cr调质态试样各三根;3.JBW-300示波冲击试验机;4.液氮,酒精;5.温度计。

试样示意图图1 冲击试验标准试样示意图实验结果记录20#退火态和40Cr调质态试样的冲击吸收总功记录见附录。

根据裂纹形成能量、裂纹扩展能量以及总冲击能量,以及冲击记录的示波图,得到,裂纹萌生功= 裂纹形成能量;裂纹扩展功=裂纹扩展能量-裂纹形成能量;裂纹撕裂功=总冲击能量-裂纹扩展能量。

20#退火态和40Cr调质态试样的裂纹萌生功、裂纹扩展功和裂纹撕裂功分别见表1和表2:表1 20#退火态各试样的裂纹萌生、扩展、撕裂功记录表试样编号温度/℃裂纹萌生功/J裂纹扩展功/J裂纹撕裂功/J1-1 20 45.8112 0.4700 1.33701-3 20 44.0039 2.2082 20.17314-4 20 30.6656 1.7666 15.3820-2 0 38.8878 0.2872 1.05400-3 0 38.8078 0.2678 2.39715-3 0 37.4989 0.7339 2.47645-2 0 35.4670 0.3494 1.76661-4 -30 6.6485 0.3104 2.40011-6 -30 6.7921 0.3238 2.8115表1 40Cr调质态各试样的裂纹萌生、扩展、撕裂功记录表试样编号温度/℃裂纹萌生功/J裂纹扩展功/J裂纹撕裂功/J1-2 20 50.23431.400618.3959A-1 20 42.08852.161326.5258B-3 0 41.405 1.4651 14.6755D-3 0 33.69080.746325.86235-3 0 39.57931.1635 4.59205-2 -30 33.98251.2214 5.18192-2 -30 26.90172.665929.03643-2 -60 32.28441.481619.57542-2 -60 47.68990.3546 9.17776-3 -90 40.595 2.3280 10.0549 9实验数据处理根据表1和表2,以及各试样在不同温度下的冲击吸收功,做各试样的冲击吸收总功、裂纹萌生功、裂纹扩展功和裂纹撕裂功与温度的关系曲线,分别得到图2—9八幅图:-100-80-60-40-2002051015202530354045505528.7-15.0图2 20#退火态试样冲击总功与温度关系曲线-30-25-20-15-10-5051015205101520253035404550温度/℃裂纹萌生功/J图3 20#退火态试样裂纹萌生功与温度关系曲线-30-25-20-15-10-50510152000.511.522.5温度/℃裂纹扩展功/J图4 20#退火态试样裂纹扩展功与温度关系曲线-30-25-20-15-10-5051015200510152025温度/℃裂纹断裂功/J图5 20#退火态试样裂纹撕裂功与温度关系曲线-100-80-60-40-200204045505560657075温度/℃裂纹吸收总功/J56.7-47.5图6 40Cr 调质态试样冲击总功与温度关系曲线-100-80-60-40-2002025303540455055温度/℃裂纹萌生功/J图7 40Cr 调质态试样裂纹萌生功与温度关系曲线-100-80-60-40-2002000.511.522.53温度/℃裂纹扩展功/J图8 40Cr 调质态试样裂纹扩展功与温度关系曲线-100-80-60-40-20020051015202530温度/℃裂纹扩展功/J图9 40Cr 调质态试样裂纹撕裂功与温度关系曲线冷脆转变温度金属韧脆转变温度:有些金属在其使用温度降低时,其塑性、韧性便急剧降低,使材料脆化,冲击值降低,这一现象为冷脆。

实验四 冲击性能试验一. 实验目的(1)测定塑料的冲击强度,并了解其对制品使用的重要性。

(2)了解冲击实验机原理,学会使用冲击实验机。

(3)掌握试验结果处理方法,了解测试条件对测定结果的影响。

二. 实验原理冲击强度(Impact Strength)是高聚物材料的一个非常重要的力学指标,它是指某一标准样品在每秒数米乃至数万米的高速形变下,在极短的负载时间下表现出的破坏强度,或者说是材料对高速冲击断裂的抵抗能力,也称为材料的韧性。

评价材料的冲击强度最好的试验方法是高速应力-应变试验。

应力-应变曲线下方的面积与使材料破坏所需的能量成正比。

如果试验是以相当高的速度进行,这个面积就变成与冲击强度相等。

本实验采用摆锤法。

基本原理摆锤从垂直位置挂于机架的扬臂上以后,此时扬角为α(如图2-35所示),便获得一定的位能,如任其自由落下,位能转化为动能,将试样冲断,冲断以后,摆锤以剩余能量升到某一高度,升角为β。

图2-35 摆锤式冲击实验机工作原理在整个冲击实验中,按照能量守恒关系可写出下式:)(0h h n A -=(cos cos )mL βα=-式中 m -冲锤质量,kg ;α―冲锤冲前之扬角; L―冲锤摆长,m ;β―冲锤冲断试样后之升角;A―冲断试样所消耗的功,J 。

式中除β外均为已知数,故根据摆锤冲断试样后之升角β的大小,即可绘制出读数盘,由读数盘可以直接读出冲断试样时消耗的功的数值。

消耗的功除以试样的横截面积,即为材料的冲击强度σ1(kJ/m 2)。

按下式计算:1A bdσ=式中 A―冲断试样所消耗的功,kJ ;b―试样宽度,m ;d―试样厚度,m 。

:11bd A =σ 式中 A 、b 同前; d 1――缺口试样剩余宽度,m 。

三. 实验设备和材料摆锤式冲击试验仪 游标卡尺 尼龙试样四. 实验步骤(1)熟悉设备,检查机座是否水平。

(2)用卡尺测量试样中间部位的宽度、厚度,缺口试样则测量缺口处的剩余厚度,准确至0.02mm ,测量三点,取平均值。

1. 了解材料在冲击载荷作用下的力学性能。

2. 掌握冲击试验的基本原理和方法。

3. 分析不同材料在冲击载荷作用下的破坏情况,比较其冲击韧性。

4. 评估材料在实际工程应用中的适用性。

二、实验原理冲击试验是一种常用的材料力学性能测试方法,用于测定材料在冲击载荷作用下的抗力。

在冲击试验中,试样受到冲击载荷的作用,其内部应力状态和变形情况会发生变化,最终导致试样发生断裂。

通过测定试样在冲击载荷作用下的断裂能,可以评估材料的冲击韧性。

冲击试验的基本原理是能量守恒定律。

在冲击试验中,摆锤的势能转化为试样内部的应力能和应变能,以及试样断裂时释放的能量。

试样断裂时释放的能量称为冲击吸收功,它是衡量材料冲击韧性的重要指标。

三、实验材料与设备1. 实验材料本实验选用以下几种材料进行冲击试验:(1)低碳钢:GB/T 229-1994标准规定的10mm×10mm×55mm U形缺口或V形缺口试件。

(2)铸铁:GB/T 229-1994标准规定的10mm×10mm×55mm U形缺口或V形缺口试件。

(3)聚酰亚胺长纤维增强聚对苯二甲酸丁二醇酯复合材料:10mm×10mm×55mm V 形缺口试件。

2. 实验设备(1)冲击试验机:用于施加冲击载荷,测量冲击吸收功。

(2)游标卡尺:用于测量试样尺寸。

(3)扫描电镜:用于观察试样断口形貌。

1. 将试样固定在冲击试验机上,确保试样与冲击机摆锤接触良好。

2. 调整冲击试验机,设置合适的冲击速度和能量。

3. 启动冲击试验机,使摆锤冲击试样。

4. 观察试样在冲击载荷作用下的破坏情况,记录试样断裂时的冲击吸收功。

5. 使用游标卡尺测量试样断裂后的尺寸,计算试样断裂时的横截面面积。

6. 使用扫描电镜观察试样断口形貌,分析试样断裂机理。

五、实验结果与分析1. 低碳钢低碳钢在冲击载荷作用下的断裂形式为韧性断裂,断口形貌呈纤维状。

冲击吸收功随冲击速度的增加而增加,表明低碳钢的冲击韧性较好。

《材料力学性能》实验教学指导书实验项目:1. 实验总学时:4 准静态拉伸2. 不同材料的冲击韧性材料科学与工程学院实验中心工程材料及机制基础实验室实验一准静态拉伸一、实验目的1.观察低碳钢(塑性材料)与铸铁(脆性材料)在准静态拉伸过程中的各种现象(包括屈服、强化和颈缩等现象),并绘制拉伸图。

2.测定低碳钢的屈服极限σs,强度极限σb,断后延伸率δ和断面收缩率ψ。

3.测定铸铁的强度极限σb。

4.比较低碳钢和铸铁的力学性能的特点及断口形貌。

二、概述静载拉伸试验是最基本的、应用最广的材料力学性能试验。

一方面,由静载拉伸试验测定的力学性能指标,可以作为工程设计、评定材料和优选工艺的依据,具有重要的工程实际意义。

另一方面,静载拉伸试验可以揭示材料的基本力学行为规律,也是研究材料力学性能的基本试验方法。

静载拉伸试验,通常是在室温和轴向加载条件下进行的,其特点是试验机加载轴线与试样轴线重合,载荷缓慢施加。

在材料试验机上进行静拉伸试验,试样在负荷平稳增加下发生变形直至断裂,可得出一系列的强度指标(屈服强度σs和抗拉强度σb)和塑性指标(伸长率δ和断面收缩率ψ)。

通过试验机自动绘出试样在拉伸过程中的伸长和负荷之间的关系曲线,即P—Δl曲线,习惯上称此曲线为试样的拉伸图。

图1即为低碳钢的拉伸图。

试样拉伸过程中,开始试样伸长随载荷成比例地增加,保持直线关系。

当载荷增加到一定值时,拉伸图上出现平台或锯齿状。

这种在载荷不增加或减小的情况下,试样还继续伸长的现象叫屈服,屈服阶段的最小载荷是屈服点载荷Ps,Ps除以试样原始横截面面积Ao即得到屈服极限σs:σs=Ps A0试样屈服后,要使其继续发生变形,则要克服不断增长的抗力,这是由于金属材料在塑性变形过程中不断发生的强化。

这种随着塑性变形增大,变形抗力不断增加的现象叫做形变强化或加工硬化。

由于形变强化的作用,这一阶段的变形主要是均匀塑性变形和弹性变形。

当载荷达到最大值Pb后,试样的某一部位截面积开始急剧缩小,出现“缩颈”现象,此后的变形主要集中在缩颈附近,直至达到Pb 试样拉断。

实验一缺口试样冲击韧性实验一、实验目的1、了解冲击韧性的含义;2、分别测定脆性材料和塑性材料的冲击韧性,比较其抗冲击性能的高低;3、了解韧性断口与脆性断口的宏观形貌特征和区别。

二、实验概述1、实验原理冲击韧性是指材料在冲击载荷作用下吸收塑性变形功和断裂功的能力,常用标准试样的冲击吸收功A k来表示。

缺口冲击韧性试验是综合运用了缺口、低温及高应变速率这三个因素对材料脆化的影响,在这三个因素中,缺口所造成的脆化是最主要的。

用实验方法测定材料的冲击韧性时,把材料做成标准试样后在冲击试验机上进行,并用打断试样的冲击吸收功来衡量。

按照实验温度、受力方式和实验打击能量等来区分的话,实验类型繁多。

在没有特殊要求的情况下通常采用常温、简支梁式、大能量一次性冲击实验。

GB/T 229-2007《金属材料夏比摆锤冲击试验方法》试验标准规定了测定金属材料在夏比冲击试验中吸收能量的方法,包括V型缺口和U型缺口。

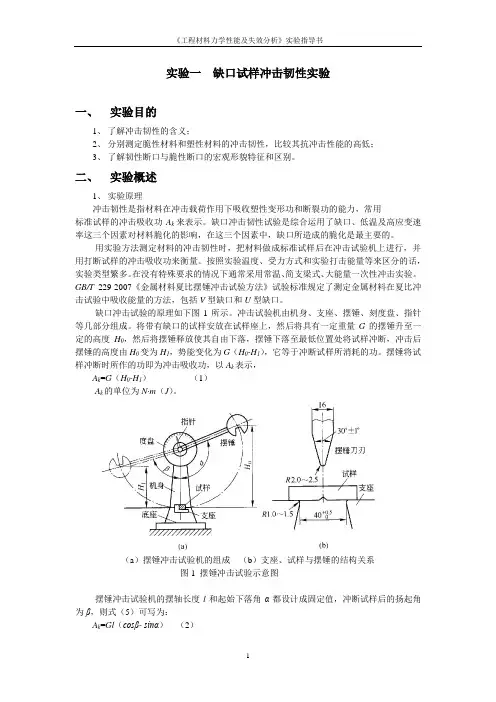

缺口冲击试验的原理如下图1所示。

冲击试验机由机身、支座、摆锤、刻度盘、指针等几部分组成。

将带有缺口的试样安放在试样座上,然后将具有一定重量G的摆锤升至一定的高度H0,然后将摆锤释放使其自由下落,摆锤下落至最低位置处将试样冲断,冲击后摆锤的高度由H0变为H1,势能变化为G(H0-H1),它等于冲断试样所消耗的功。

摆锤将试样冲断时所作的功即为冲击吸收功,以A k表示,A k=G(H0-H1)(1)A k的单位为N·m(J)。

(a)摆锤冲击试验机的组成(b)支座、试样与摆锤的结构关系图1 摆锤冲击试验示意图摆锤冲击试验机的摆轴长度l和起始下落角α都设计成固定值,冲断试样后的扬起角为β,则式(5)可写为:A k=Gl(cosβ- sinα)(2)β随材料抗冲击能力的不同面变化,为了适应不同冲击能量的需要,试验机配备有不同重量的摆锤。

冲击试验过程中,由于有部分能量消耗在试验机的振动、空气阻力、轴承等零部件的摩擦,冲击吸收功的大小不能完全反映材料的韧脆程度,因为这部分的能量损失较小,一般可以忽略。

西安交通大学材料力学性能实验报告—冲击韧性一.实验目的

本实验旨在研究材料对冲击荷载的韧性表现,分析其与冲击能量、材料构造和材料参数之间的相互关系,以验证理论计算结果,为材料性能求解提供依据。

二.实验原理

冲击实验是使用特殊设备,将样品悬挂于振动架上,然后用催化剂控制的火花点燃燃气發生器施加冲击力,不断累积冲击能量,直至样品断裂,记录全部过程中材料表现的参数以及其断裂的形态,力学参数和材料的影响参数。

三.实验设备

DDT-2型冲击实验机,可以很好地反映样品的冲击性能。

它由振动架、火花点燃器、控制系统和测量仪器组成,可以有效地产生比较大的冲击力。

四.实验方法

使用样品尺寸为AA50进行实验,测试步长AA=1.0m,每组测试重复10次,放入冲击机中,将火花燃烧器置于振动架底端,样品置于燃烧器上,采用恒速点火的方法,在规定的冲击速度的范围内不断施加冲击力,每120S内累积冲击能量,一旦样品破裂,9g烟火药会被点燃释放出烟雾,从而可以实现测试反应时间的计算。

五.实验结果

AAAAAAAAAAAAAAAAAAAAAAAAA

实验中,样品在冲击力的作用下呈线性降低冲击强度,且发现冲击能量與断裂面积之间存在一定的正相关性,而断裂形状受到温度的影响很大,温度愈高,断口的孔洞愈大,造成材料的力学性能削弱。

六.结论。

一、实验目的1. 理解冲击载荷的概念及其在工程中的应用。

2. 掌握冲击实验的基本原理和方法。

3. 研究不同材料在不同冲击载荷下的力学性能。

二、实验原理冲击实验是研究材料在冲击载荷作用下力学性能的一种实验方法。

实验中,通过施加冲击载荷,使试样在短时间内承受较大的应力,从而研究材料在冲击载荷作用下的断裂韧性、冲击韧性等力学性能。

实验原理如下:1. 冲击载荷:冲击载荷是指作用时间极短,应力变化速率极高的载荷。

在冲击实验中,常用冲击试验机施加冲击载荷。

2. 冲击韧性:冲击韧性是指材料在冲击载荷作用下抵抗断裂的能力。

常用冲击功(A)和冲击韧性(AK)来衡量。

3. 冲击断裂韧性:冲击断裂韧性是指材料在冲击载荷作用下,抵抗裂纹扩展的能力。

常用断裂韧性(KIC)来衡量。

三、实验仪器与材料1. 实验仪器:冲击试验机、试样夹具、温度计、计时器等。

2. 实验材料:低碳钢、不锈钢、铝合金等。

四、实验步骤1. 准备实验材料:根据实验要求,选择合适的试样材料,并加工成规定尺寸的试样。

2. 安装试样:将试样安装在冲击试验机的试样夹具中,确保试样与夹具接触良好。

3. 设置实验参数:根据实验要求,设置冲击试验机的冲击速度、温度等参数。

4. 进行实验:开启冲击试验机,使试样在冲击载荷作用下断裂。

5. 测量数据:记录冲击功、冲击韧性、断裂韧性等数据。

6. 分析实验结果:对实验数据进行整理和分析,得出结论。

五、实验结果与分析1. 实验数据:(1)低碳钢试样冲击功:A1 = 150J,AK1 = 100J/m2;(2)不锈钢试样冲击功:A2 = 200J,AK2 = 150J/m2;(3)铝合金试样冲击功:A3 = 300J,AK3 = 200J/m2。

2. 实验结果分析:(1)低碳钢试样在冲击载荷作用下,具有较高的冲击韧性,表明其抵抗断裂的能力较强;(2)不锈钢试样在冲击载荷作用下,冲击韧性较高,但断裂韧性相对较低,表明其在抵抗裂纹扩展方面表现一般;(3)铝合金试样在冲击载荷作用下,冲击韧性最高,断裂韧性也相对较高,表明其在抵抗断裂和裂纹扩展方面表现较好。

冲击韧性名词解释

冲击韧性是指材料在受到冲击或外力作用下仍能保持其完整性和强度的能力。

冲击韧性是一个材料的重要力学性能指标,它反映了材料抵抗外力冲击的能力。

冲击韧性可以从两个方面来进行解释。

首先,冲击韧性可以是指材料的抗冲击能力。

即材料在受到高能冲击载荷时,能够承受冲击力并吸收冲击能量,从而减小冲击的破坏程度。

例如,某些合金材料和复合材料具有较高的冲击韧性,能够防止因外部冲击而产生的裂纹和破坏。

其次,冲击韧性还可以指材料的韧性性能。

韧性是指材料在受到外力作用下能够延展和形变的能力。

具有高韧性的材料可以吸收冲击能量并通过塑性变形来分散该能量,从而避免发生断裂。

例如,钢材表现出较高的冲击韧性,它具有良好的塑性和延展性,能够在遭受冲击时变形而不断裂。

冲击韧性的评估通常采用冲击试验来进行。

常见的冲击试验方法有冲击试验机和夏比尔冲击试验等。

在冲击试验中,样品会受到冲击载荷并记录相关数据,如冲击力、冲击时间和变形程度等,从而评估材料的冲击韧性。

冲击韧性的提升可以通过多种方法实现。

一种常见的方法是改变材料的组成和微观结构,例如添加增韧剂、纤维增强剂和颗粒填料等,以提高材料的韧性和抗冲击能力。

此外,优化材料的加工工艺和热处理过程也可以改善材料的冲击韧性。

总的来说,冲击韧性是一个重要的材料力学性能,它直接影响材料的应用范围和安全性能。

通过评估材料的冲击韧性,并采用相应的改进措施,可以提高材料的抗冲击能力和机械性能,以保证产品在受到外部冲击时能够保持完整性和稳定性。

一、实验目的1. 了解冲击试验的基本原理和方法。

2. 通过对低碳钢、铸铁和不锈钢等材料的冲击试验,测定其冲击韧度,分析不同材料的冲击性能。

3. 掌握冲击试验机的使用方法,提高实验技能。

二、实验原理冲击试验是一种常用的材料力学性能测试方法,用于评价材料在冲击载荷作用下的抗断裂性能。

实验原理基于冲击试验机对试样进行冲击,测定试样断裂前吸收的能量,即冲击吸收功。

冲击吸收功与试样横截面积和冲击速度有关,可通过公式计算:Ak = (m g h1 - m g h2) / A式中:Ak ——冲击吸收功(J)m ——摆锤质量(kg)g ——重力加速度(m/s²)h1 ——摆锤冲击前的高度(m)h2 ——摆锤冲击后的高度(m)A ——试样横截面积(mm²)冲击韧度(σk)是指材料在冲击载荷作用下抵抗断裂的能力,通常以冲击吸收功(Ak)表示:σk = Ak / A三、实验材料与设备1. 实验材料:低碳钢、铸铁、不锈钢等。

2. 实验设备:冲击试验机、游标卡尺、试样制备设备等。

四、实验步骤1. 准备试样:根据国家标准GB/T 229—1994《金属夏比缺口冲击试验方法》,制备标准冲击试样(U形缺口或V形缺口),尺寸为10mm×10mm×55mm。

2. 测量试样尺寸:使用游标卡尺测量试样缺口处尺寸,测三次,取平均值,计算出横截面面积。

3. 回零误差和能量损失:在支座上不放试件的情况下空打一次,记录空打冲击吸收功N1,计算回零误差和能量损失。

4. 正式试验:将试样放置在试验机支座上,缺口位于冲击相背方向,使缺口位于支座中间。

将摆锤举至一定高度,释放摆锤冲断试样,记录冲击吸收功Ak。

5. 结果计算:根据公式计算冲击韧度σk。

五、实验结果与分析1. 低碳钢冲击韧度σk:根据实验数据计算得出低碳钢冲击韧度σk为XX J/mm²。

2. 铸铁冲击韧度σk:根据实验数据计算得出铸铁冲击韧度σk为XX J/mm²。