03-注塑部品质控制流程图

- 格式:xls

- 大小:76.00 KB

- 文档页数:1

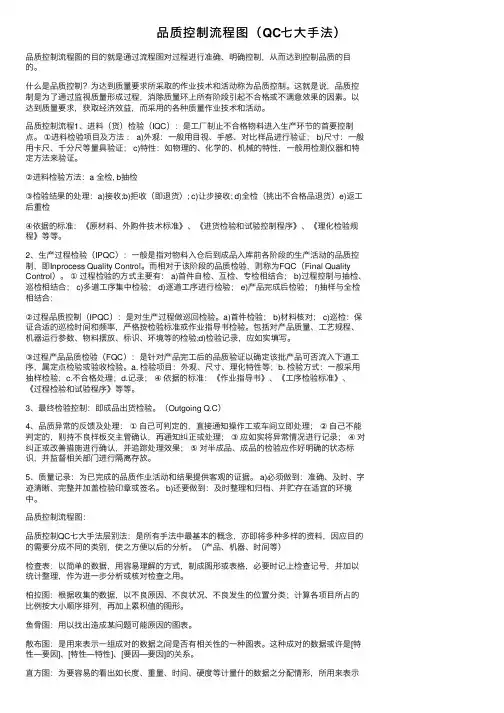

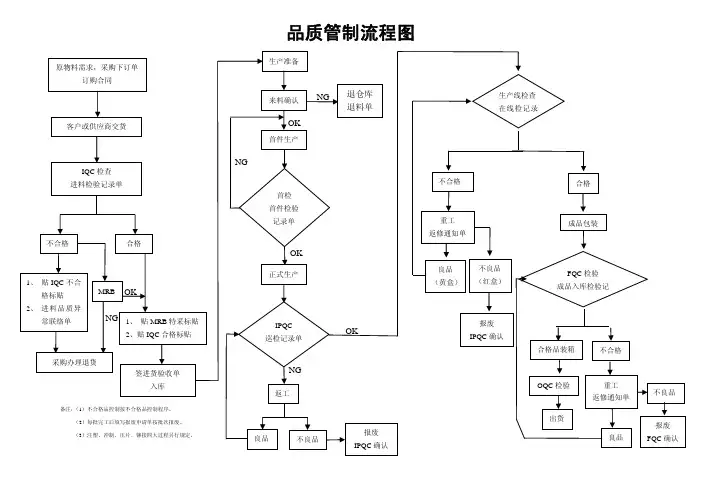

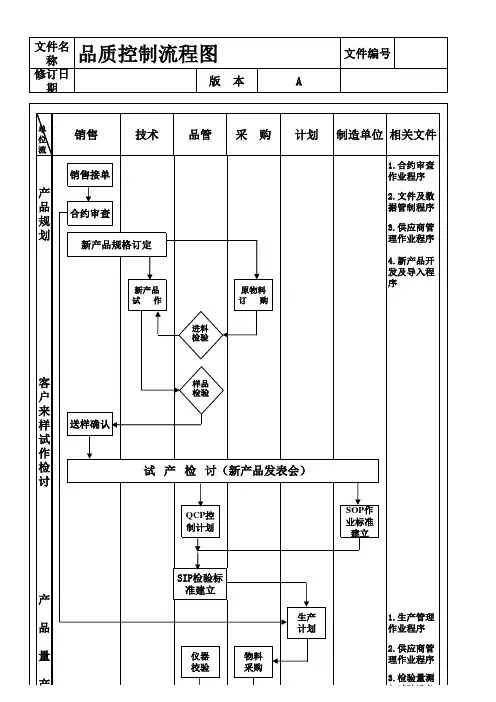

品质控制流程图(QC七⼤⼿法)品质控制流程图的⽬的就是通过流程图对过程进⾏准确、明确控制,从⽽达到控制品质的⽬的。

什么是品质控制?为达到质量要求所采取的作业技术和活动称为品质控制。

这就是说,品质控制是为了通过监视质量形成过程,消除质量环上所有阶段引起不合格或不满意效果的因素。

以达到质量要求,获取经济效益,⽽采⽤的各种质量作业技术和活动。

品质控制流程1、进料(货)检验(IQC):是⼯⼚制⽌不合格物料进⼊⽣产环节的⾸要控制点。

①进料检验项⽬及⽅法: a)外观:⼀般⽤⽬视、⼿感、对⽐样品进⾏验证; b)尺⼨:⼀般⽤卡尺、千分尺等量具验证; c)特性:如物理的、化学的、机械的特性,⼀般⽤检测仪器和特定⽅法来验证。

②进料检验⽅法:a 全检, b抽检③检验结果的处理:a)接收;b)拒收(即退货); c)让步接收; d)全检(挑出不合格品退货)e)返⼯后重检④依据的标准:《原材料、外购件技术标准》、《进货检验和试验控制程序》、《理化检验规程》等等。

2、⽣产过程检验(IPQC):⼀般是指对物料⼊仓后到成品⼊库前各阶段的⽣产活动的品质控制,即Inprocess Quality Control。

⽽相对于该阶段的品质检验,则称为FQC(Final Quality Control)。

①过程检验的⽅式主要有: a)⾸件⾃检、互检、专检相结合; b)过程控制与抽检、巡检相结合; c)多道⼯序集中检验; d)逐道⼯序进⾏检验; e)产品完成后检验; f)抽样与全检相结合;②过程品质控制(IPQC):是对⽣产过程做巡回检验。

a)⾸件检验; b)材料核对; c)巡检:保证合适的巡检时间和频率,严格按检验标准或作业指导书检验。

包括对产品质量、⼯艺规程、机器运⾏参数、物料摆放、标识、环境等的检验;d)检验记录,应如实填写。

③过程产品品质检验(FQC):是针对产品完⼯后的品质验证以确定该批产品可否流⼊下道⼯序,属定点检验或验收检验。

a. 检验项⽬:外观、尺⼨、理化特性等;b. 检验⽅式:⼀般采⽤抽样检验;c.不合格处理;d.记录;④依据的标准:《作业指导书》、《⼯序检验标准》、《过程检验和试验程序》等等。

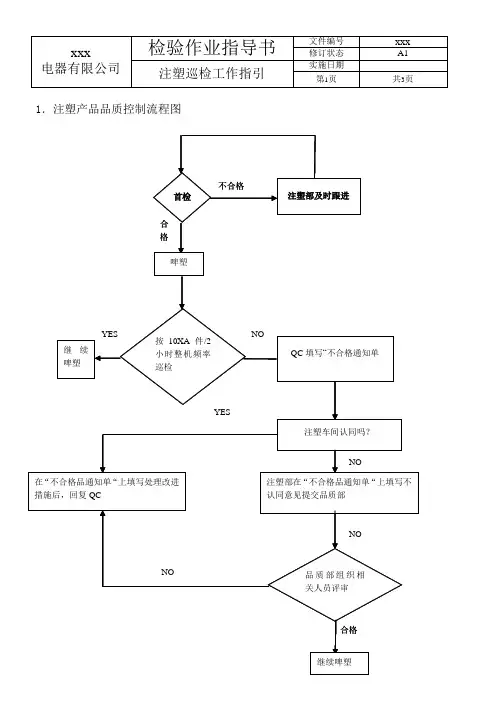

1.注塑产品品质控制流程图2.注塑巡检塑件检验说明:2.1 首件检查:对于新的生产开始或换模/修模/换料/修机等注塑工艺更改之后的首件产品,注塑车间要将一啤出来的数量交注塑巡检员作首件检验。

注塑巡检员根据《塑件标准》进行检验后,如果合格则签1个样板(签板时当班巡检及巡检组长都要在首件上签字),给注塑车间挂于相应机位,注塑检验员在《注塑首检报告》上记录成型参数及其检验结果,并将其报告挂在机台旁,作为成型参数标准。

2.2巡回检验注塑产品的抽样采用系统抽样方法,即每隔2小时从每台注塑机前2小时内啤塑出来的产品中任意抽取10×A(A表示一啤出来的产品数量)件产品组成样本,并以此样本的质量情况代表该注塑机前2小时内啤塑出来的所有产品的质量情况,合格与判定原则依据《塑件检验标准》来前定,并在《注塑产品巡检记录》上作好巡回检验记录。

2.3检验判定2.3.1当10×A件样本有1件或1件以上具有B类缺陷,或者虽然没有B类缺陷但有2件或2件以上具有C类缺陷,则判定10×A件样本不合格,从而判定该注塑机前2个小时内啤塑出来的所有产品不合格,否则判合格。

合格方可放行。

2.3.2 检验合格,则判定此期间生产塑胶件合格,由注塑巡检员进行合格标识后,批准入库。

2.3.3 检验不合格,则判定此期间生产塑胶件不合格,由注塑巡检员进行不合格标识后,退回注塑车间作相应的处理,即返工或打水口。

对于注塑车间难以解决的质量问题,由注塑巡检组长出据《纠正和预防措施表》交品质经理审核后发给相关部门处理。

2.3.4对于返工后重检之物件由注塑车间重新标识,并通知注塑巡检员检查,注塑巡检员根据《抽样计划》特殊水准S-4进行抽样,AQL值根据Crit=0,Maj=2.5,Min=4.0进行收货判定,将检验结果整理,记录于《注塑产品巡检记录》上,重复上述2.3.2和2.3.3的程序。

3 注塑车间不合格品的控制:3.1塑胶件检验出现不合格品时,注塑巡检员应及时填写《红色不合格标识卡》贴于相应的产品框上,并注明拒收原因及判定结果,再以《工作联络单》的形式通知注塑车间当班领班/组长对不合格品进行处理(即注塑车间安排人员打水口或返工再交注塑巡检复检)。

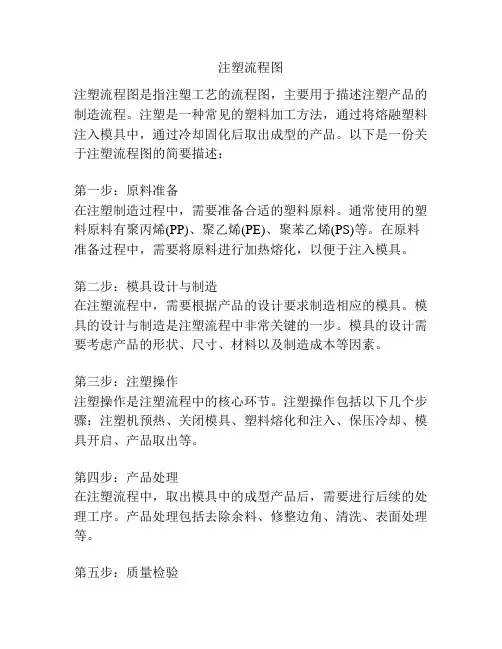

注塑流程图

注塑流程图是指注塑工艺的流程图,主要用于描述注塑产品的制造流程。

注塑是一种常见的塑料加工方法,通过将熔融塑料注入模具中,通过冷却固化后取出成型的产品。

以下是一份关于注塑流程图的简要描述:

第一步:原料准备

在注塑制造过程中,需要准备合适的塑料原料。

通常使用的塑料原料有聚丙烯(PP)、聚乙烯(PE)、聚苯乙烯(PS)等。

在原料准备过程中,需要将原料进行加热熔化,以便于注入模具。

第二步:模具设计与制造

在注塑流程中,需要根据产品的设计要求制造相应的模具。

模具的设计与制造是注塑流程中非常关键的一步。

模具的设计需要考虑产品的形状、尺寸、材料以及制造成本等因素。

第三步:注塑操作

注塑操作是注塑流程中的核心环节。

注塑操作包括以下几个步骤:注塑机预热、关闭模具、塑料熔化和注入、保压冷却、模具开启、产品取出等。

第四步:产品处理

在注塑流程中,取出模具中的成型产品后,需要进行后续的处理工序。

产品处理包括去除余料、修整边角、清洗、表面处理等。

第五步:质量检验

质量检验是注塑流程中的重要环节。

需要对注塑产品进行外观质量、尺寸精度、密度等检测,并且进行合格与否的判定。

第六步:包装与出货

注塑产品经过质量检验合格后,需要进行包装,并准备出货。

产品包装通常采用纸箱、木箱或塑料袋等包装方式,以确保产品在运输过程中的安全。

注塑流程图是一个较为复杂的流程,其中涉及到多个关键环节。

通过注塑流程图,可以清晰地展示出注塑产品制造的整个过程,帮助制造商更好地进行生产计划和管理。

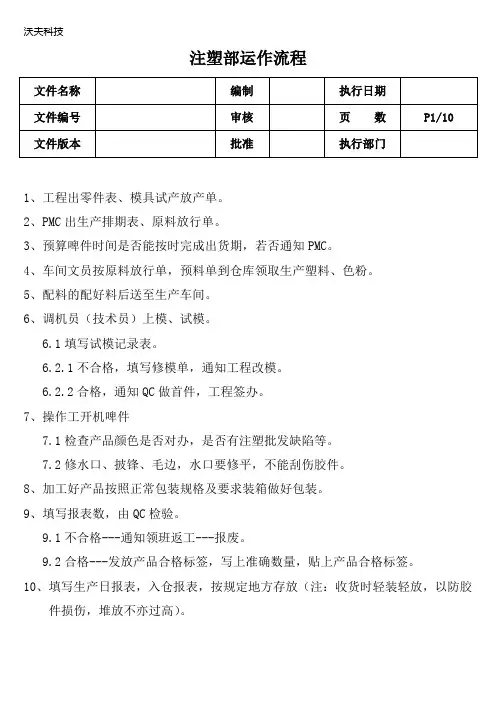

注塑部运作流程1、工程出零件表、模具试产放产单。

2、PMC出生产排期表、原料放行单。

3、预算啤件时间是否能按时完成出货期,若否通知PMC。

4、车间文员按原料放行单,预料单到仓库领取生产塑料、色粉。

5、配料的配好料后送至生产车间。

6、调机员(技术员)上模、试模。

6.1填写试模记录表。

6.2.1不合格,填写修模单,通知工程改模。

6.2.2合格,通知QC做首件,工程签办。

7、操作工开机啤件7.1检查产品颜色是否对办,是否有注塑批发缺陷等。

7.2修水口、披锋、毛边,水口要修平,不能刮伤胶件。

8、加工好产品按照正常包装规格及要求装箱做好包装。

9、填写报表数,由QC检验。

9.1不合格---通知领班返工---报废。

9.2合格---发放产品合格标签,写上准确数量,贴上产品合格标签。

10、填写生产日报表,入仓报表,按规定地方存放(注:收货时轻装轻放,以防胶件损伤,堆放不亦过高)。

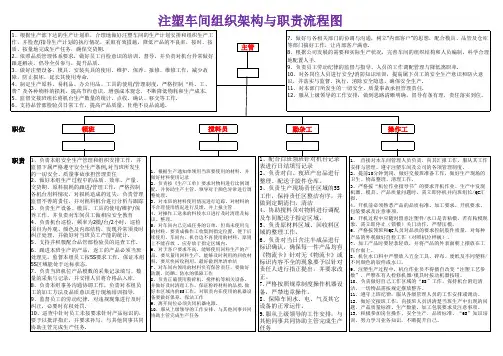

注塑部人员工作流程主管:负责注塑部整体运作,一切日常事务的安排,向下级传达上级文件内容,上级反映工作情况,监管下属工作,解决工作上的困难,培训下属,考核员工。

领班:按时完成上级下达的生产任务,安排技术员和员工的日常工作;教导员工工作技巧;经常巡视各机和机台的产量和质量,高品质、零灾害、零次品。

公平处事,有权力向更高层领导提出合理化建议。

文员:协助主管日常工作的合理安排,办理入库手续,文件派发,各项单据和员工考勤的核对,月底盘点工作的执行。

技术员:主要负责模具的安装与调试、机器保养、模具保养和送修,日常工具保管,协助领班巡查产品质量和产量。

配料员:负责塑料的调配,保管好剩余生产塑料,保证机器正常供料,负责机台水口料和报废胶件的整理、粉碎。

配合处理回料的合理利用。

注塑流程注塑部运作流程图注塑部管理员职责与权限一、目的为界定注塑部各级管理者之工作职责与权限,明确工作范围,特制定本程序。

二、适用范围本程序适用于注塑部各级管理人员。

三、职责总经理审核该程序。

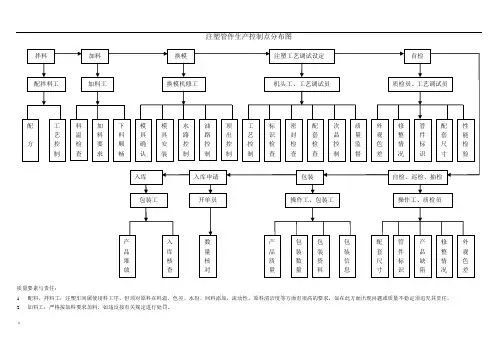

注塑管件生产控制点分布图

质量要素与责任:

1.配料、拌料工:注塑车间属使用料工序,但须对原料在料温、色差、水份、回料添加,流动性,原料清洁度等方面有很高的要求,如在此方面出现问题或质量不稳定须追究其责任。

2.加料工:严格按加料要求加料,如违反按有关规定进行处罚。

3.换模工:严格按换模程序换模,如有违反操作造成设备损坏,不合格品出现将按相关规定进行处罚。

4.领班:严格按操作规程及相关规定进行操作,并做好相关记录,如因违反操作造成设备损坏,不合格品出现将按有关规定进行处罚。

5.操作工:应严格按照质量控制标准进行自检,同时做好自检工艺记录,如有违反有关规定将进行处罚;批量或退货质量问题领班、跟班在操作工处罚基础上分别追加50%和30%。

6.质检员和机头工一道做好产品的首检工作和后续的抽检工作。

7.开单员、包装工:严格按操作规程开单、包装,做好入库堆放工作,认真填写入库单,如有违反要受相应的处罚。

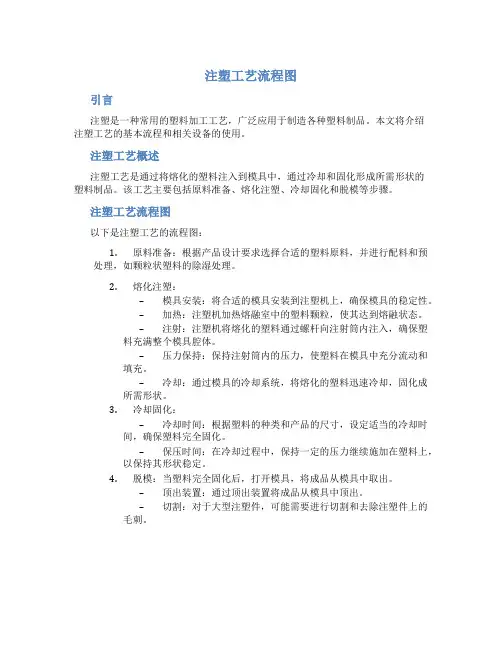

注塑工艺流程图引言注塑是一种常用的塑料加工工艺,广泛应用于制造各种塑料制品。

本文将介绍注塑工艺的基本流程和相关设备的使用。

注塑工艺概述注塑工艺是通过将熔化的塑料注入到模具中,通过冷却和固化形成所需形状的塑料制品。

该工艺主要包括原料准备、熔化注塑、冷却固化和脱模等步骤。

注塑工艺流程图以下是注塑工艺的流程图:1.原料准备:根据产品设计要求选择合适的塑料原料,并进行配料和预处理,如颗粒状塑料的除湿处理。

2.熔化注塑:–模具安装:将合适的模具安装到注塑机上,确保模具的稳定性。

–加热:注塑机加热熔融室中的塑料颗粒,使其达到熔融状态。

–注射:注塑机将熔化的塑料通过螺杆向注射筒内注入,确保塑料充满整个模具腔体。

–压力保持:保持注射筒内的压力,使塑料在模具中充分流动和填充。

–冷却:通过模具的冷却系统,将熔化的塑料迅速冷却,固化成所需形状。

3.冷却固化:–冷却时间:根据塑料的种类和产品的尺寸,设定适当的冷却时间,确保塑料完全固化。

–保压时间:在冷却过程中,保持一定的压力继续施加在塑料上,以保持其形状稳定。

4.脱模:当塑料完全固化后,打开模具,将成品从模具中取出。

–顶出装置:通过顶出装置将成品从模具中顶出。

–切割:对于大型注塑件,可能需要进行切割和去除注塑件上的毛刺。

注塑工艺的优缺点注塑工艺具有以下优点: - 生产效率高:注塑机的生产速度快,可连续生产大批量产品。

- 制品精确:注塑工艺可以生产具有复杂形状和高精度要求的产品。

- 材料适应性强:注塑工艺适用于多种塑料材料,可满足不同产品的需求。

然而,注塑工艺也存在一些缺点: - 设备和模具成本高:注塑机和模具的投资成本较高。

- 改变产品形状困难:一旦模具制造完成,改变产品形状需要重新设计和制造模具。

结论注塑工艺是一种重要的塑料加工工艺,具有高效、高精度和良好的材料适应性等优点。

通过合理选择塑料材料、控制工艺参数和模具设计,可以实现高质量的注塑产品的制造。

在应用注塑工艺时,需要根据具体产品的要求进行工艺流程的设计和优化,确保产品的质量和生产效率。

QC

QC 欠数

首检巡

检

50确认OK

生产

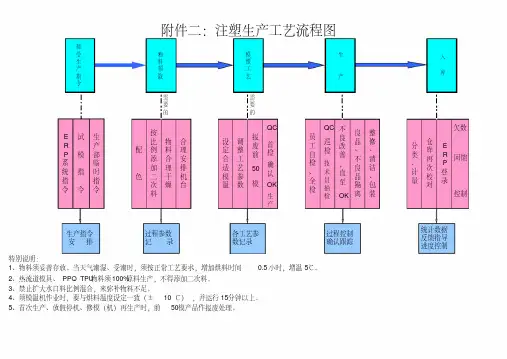

特别说明:

1、物料须妥善存放。

当天气潮湿、受潮时,须按正常工艺要求,增加烘料时间

0.5小时,增温5℃。

2、热流道模具、PPO 、TPU 物料须100%原料生产,不得添加二次料。

3、禁止扩大水口料比例混合,来弥补物料不足。

4、须模温机作业时,要与烘料温度设定一致(±10 ℃) ,并运行15分钟以上。

5、首次生产、放假停机、修模(机)再生产时,前50模产品作报废处理。

附件二:注塑生产工艺流程图

E R P 系统指令

生产部临时指令

配

色

调整工艺参数

报废前试模指令按比例添加二次料

控制

良品、不良品隔离

整修、清洁、包装

分类、计量

仓库再次校对

E

R P 登录

回馈OK 不

良改善,直至

需要的需要的

技术员抽检

员工自检、全检

物料合理干燥

合理安排机台

设定合适模温

模

生产指令安排过程参数

记录

各工艺参

数记录

接受生产指令

物料领取

模塑工艺

生

产

入库

过程控制确认跟踪

统计数据反馈指导进度控制。

货仓

料房

料房

NO

YES

首件檢驗

報告

NO

NOQA

YES

QA檢驗

货仓

/QA

2013-03-01注塑部生效日期

頁 碼IPQC编 制王万畅審 核及時反饋到業務,並知會品管處理.1

通知领班解决,半小時未

改善OK或3小時內發生同

样不良,则开<<纠正与预

防措施报告>>,知会相

关部门处理。

健丰塑胶精密部件有限公司

批 准

注塑部

注塑部品质控制流程图

通知领班解决,半小時未改

善OK则开<<纠正与预防措

施报告>>,未解决前不能

批量生产.并及时知会相关

部门处理。

IPQC

入库/出货

成型

首件

加料领料数量/规格/批号混料次料/色粉比例加料批号

结构/外观

单重/外观/性能/

单重/外观/性能/结

构/颜色/包装

自检/包装

外观/结构/颜色/包

单重/外观/性能/结

构/颜色/包装/数量

巡检

抽检

表单与实物与出货通

知/外箱标识