冷连轧机组控制及性能介绍

- 格式:pdf

- 大小:296.05 KB

- 文档页数:2

冷轧机设备介绍范文冷轧机是一种用于对金属材料进行冷轧加工的设备。

冷轧是指将金属材料在常温下通过轧辊的挤压和拉伸变形来改变其形状和尺寸的一种工艺。

冷轧机具有高效、精密、节能等优点,广泛应用于钢铁、有色金属和其他金属材料的加工行业。

冷轧机的工作原理是通过驱动电机带动轧辊转动,金属材料经过轧辊的挤压和拉伸,最终达到所需的厚度和形状。

冷轧机通常由进料系统、轧制系统、出料系统和辅助系统等组成。

进料系统是将待加工的金属材料送入冷轧机的关键部件。

进料系统通常包括送料机构、上下料台和辅助输送装置。

送料机构用于将金属材料精确地送入轧辊之间,以确保加工过程的稳定性和精度。

上下料台用于调整金属材料的位置和方向。

辅助输送装置则用于帮助将金属材料从一处输送到另一处。

轧制系统是冷轧机的核心部件,包括轧辊和辅助设备。

轧辊是将金属材料挤压和拉伸的工具,通常由几对或十几对轧辊组成,并可根据加工需求进行调整。

辅助设备通常包括轧辊驱动装置、轧制力装置、冷却装置和辊缝调整装置等,用于保证轧辊的正常运行和加工质量。

出料系统用于将加工后的金属材料从冷轧机中取出并输送到下一道工序。

出料系统通常包括下料支座、出料轨道和中转装置等。

下料支座用于支撑金属材料,并规定其位置和方向。

出料轨道则用于将金属材料快速地输送到下一道工序。

中转装置则用于将金属材料从一处输送到另一处,以满足不同工艺要求。

冷轧机的辅助系统包括润滑系统、冷却系统和控制系统等。

润滑系统用于对轧辊和金属材料进行润滑和冷却,以减少摩擦阻力和热量积聚。

冷却系统用于对轧辊和金属材料进行冷却,以防止过热和变形。

控制系统用于监控和控制冷轧机的运行状态和加工参数,并实现自动化生产。

冷轧机具有高度的自动化和集成化程度,可实现高效的生产和加工。

通过优化设计和改进技术,冷轧机的生产效率和产品质量得到了显著提升。

同时,冷轧机的节能环保性能也得到了改善,对环境的影响较小。

总之,冷轧机是一种重要的金属加工设备,具有高效、精密和节能等优点,广泛应用于钢铁、有色金属和其他金属材料的加工行业。

带钢冷连轧机组中的自动辊缝控制系统1. 引言1.1 研究背景带钢冷连轧机组是钢铁生产过程中常见的设备,其工作原理是通过一系列的辊缝控制系统,将带钢经过一定的工序进行轧制,生产出符合要求的产品。

自动辊缝控制系统作为带钢冷连轧机组中的关键部件,起着至关重要的作用。

研究背景:随着工业自动化水平的不断提高,传统的人工操作已经不能满足带钢冷连轧机组高效、精准的生产需求。

传统的手动控制方式容易受到人为因素的影响,无法实现精确控制,降低了生产效率,增加了产品质量波动的风险。

开发一种自动化的辊缝控制系统,能够实现对带钢冷连轧机组生产过程的自动监测和调整,成为当前研究的热点和难点之一。

通过对带钢冷连轧机组中自动辊缝控制系统的研究,可以提高生产效率,减少人为失误,降低生产成本,提高产品质量的稳定性和一致性。

研究自动辊缝控制系统已经成为带钢冷连轧机组改进和发展的重要方向之一。

1.2 研究意义带钢冷连轧机组是钢铁工业中一种重要的生产设备,在生产过程中,自动辊缝控制系统起着至关重要的作用。

研究自动辊缝控制系统的意义在于提高生产效率,优化轧制过程,降低生产成本,提高产品质量。

随着钢铁行业的发展和现代化生产技术的不断进步,自动辊缝控制系统的研究将对带钢冷连轧机组的生产效率和质量提升产生积极影响。

通过研究自动辊缝控制系统,可以不断提高设备的智能化水平,推动钢铁行业向数字化、智能化、绿色化方向发展。

探究自动辊缝控制系统的原理和关键技术对于提升钢铁生产水平,推动产业升级具有重要意义。

1.3 研究目的研究目的旨在深入探究带钢冷连轧机组中自动辊缝控制系统的作用和影响,探讨其在生产中的实际应用效果。

通过研究目的的设定,可以全面了解自动辊缝控制系统的功能和性能,为提升带钢生产线的自动化水平和加工质量提供技术支持。

具体来说,研究目的包括:分析自动辊缝控制系统对带钢冷连轧机组工作原理的影响,探讨其在生产中的具体应用场景和机制;研究自动辊缝控制系统的关键技术,如滚轧力计算、辊缝设定和实时反馈控制等,以便更好地了解其原理和实现过程;评估自动辊缝控制系统的优缺点,分析其在生产中的具体影响,为进一步改进和优化提供参考依据。

带钢冷连轧机组中的自动辊缝控制系统

带钢冷连轧机组是一种用于制造高品质钢带的重要设备。

然而,在生产过程中,由于

钢材的不规则性、温度变化等因素,钢带表面往往会出现缺陷,其中辊缝是常见的一种缺陷。

辊缝往往会导致钢带的质量下降,进而影响钢材的使用性能和寿命。

因此,在带钢冷

连轧机组中,自动辊缝控制系统的设计与运用非常重要。

自动辊缝控制系统是一种能够实时检测和控制带钢表面辊缝的系统。

其主要由传感器、数据采集设备、控制计算机、执行机构等部分组成。

传感器通常安装在钢带表面,用于读

取钢带表面的缺陷信息。

数据采集设备将传感器读取的数据传输到控制计算机中。

控制计

算机根据传感器读取的数据,实时计算辊缝的位置和宽度,进而控制辊缝位置和辊缝宽度

的自动调整。

执行机构根据计算机的指令,进行辊缝的调整。

自动辊缝控制系统的设计与运用使得带钢冷连轧机组中辊缝的控制实现了自动化和智

能化。

自动辊缝控制系统不仅能够大大提高钢带的质量和产量,并且能够提高带钢冷连轧

机组的自动化程度和生产效率,降低了生产成本,并提高了设备的可靠性和稳定性。

同时,自动辊缝控制系统在钢材生产中的应用,也为我国钢铁行业的技术升级和创新发展注入了

新的动力。

1450mm酸连轧机组活套张力控制冷连轧活套张力控制的动静态精度对于稳定轧制过程至关重要。

在结合活套张力控制原理的基础上设计出1 450 mm 冷连轧机活套电气控制系统,详细介绍了活套张力控制系统的控制原理及实现方案,对惯性力矩、弯曲力矩和摩擦力矩进行补偿,随后分析活套的运行情况。

实践证明此活套控制系统具有较好的控制效果,满足生产工艺的要求。

标签:冷连轧机;活套;恒张力控制;S120交流传动装置1、概述在冷轧带钢控制系统中,为保证产品质量和工艺过程稳定,无论是冷连轧机还是可逆冷轧机均需要稳定的张力控制。

按照不同的工艺要求:较典型的张力控制方法有间接张力控制和直接张力控制,间接张力控制常用于开卷、卷取、活套的控制;直接张力控制则用于精度较高的张力控制系统,冷连轧生产中常用于机架间的张力控制。

文中所设计的1450mm 6辊5机架酸连轧机组已于2019年初正式投产,其活套控制系统采用间接张力控制。

在活套的控制系统中,活套不仅需在同步运行时保持张力恒定,且要求系统能准确地在加减速过程中进行动态力矩补偿,并根据活套车的位置对张力给定进行修正。

2、入口水平活套2.1设备组成入口活套为水平活套,活套系统由活套车、活套车驱动装置、活套门、底部带钢支承辊、换辊小车和钢绳缓冲装置组成。

活套车上设有带钢转向辊、滑轮组及带钢支承辊和车轮,活套车的一侧设有水平滚轮,通过偏心轮来调整滚轮的开口度。

活套车上带有滑槽用以控制活套门的关闭。

活套车车体为焊接钢结构框架。

活套车驱动装置由电机减速机驱动,并保证活套车时刻处于可控状态。

当活套车运动时,设在活套车上的滑槽引导与活套门关联的连杆机构开始转动并带动活套门开闭。

活套门用于支撑存储的带钢,安装在活套车行进方向的两边,通过连杆机构由活套车驱动来完成开闭摆动。

底部带钢支承辊用来支持底部存储带钢的运行。

2.2设备性能酸洗入口活套由3臺电机组成,电机参数如下:其交流传动采用西门子公司交流传动装置,型号为:S120系列。

冷轧机设备介绍范文冷轧机是一种常见的金属加工设备,用于将热轧板或熔炼的金属块进行再加工,以获得更高质量的产品。

它的工作原理是通过在辊道上传送金属板,然后通过多个辊子的挤压、拉伸和弯曲,使金属板达到所需的尺寸和表面质量。

冷轧机的主要组成部分包括:1.传动系统:传动系统由电机、减速机和传动轴组成,用于提供动力和传递转速到辊道系统,实现金属板的传送和压实。

2.辊道系统:辊道系统由一组辊子和支撑机构组成,用于将金属板传送到辊子之间,并通过不同辊子的力作用来改变金属板的形状和尺寸。

3.润滑系统:润滑系统用于在辊道上提供润滑剂,以减少金属板和辊子之间的摩擦,同时冷却金属板和辊子,从而保证加工过程的稳定性和品质。

4.控制系统:控制系统由电气和自动化设备组成,用于监控和控制冷轧机的运行状态、调整设备参数和执行加工程序。

冷轧机的工作过程:1.准备工作:根据生产计划和要求,安装和调整辊道系统,准备辊道与传动系统的连接,并确定润滑系统的工作条件。

2.启动系统:启动电机和传动系统,使辊子开始旋转,并通过辊子之间的传递力将金属板送入辊道系统。

3.加工过程:金属板被连续拉伸、挤压和弯曲,通过不同辊子之间的变形力,以达到所需的尺寸和形状。

同时,润滑系统提供润滑剂,以降低摩擦和冷却金属板。

4.控制加工:通过电气控制系统,监测和调整加工过程中的参数和条件,以保持加工的稳定性和品质。

例如,调整辊子的压力、调整润滑剂的流量和温度等。

5.完成加工:经过一系列的辊压和修整过程,金属板达到所需的尺寸和表面质量后,从辊道系统中取出,并进行下一步的加工或存储。

冷轧机的优势和应用:1.高质量产品:与热轧相比,冷轧机能够提供更高精度和更好的表面质量,适用于制造高品质的金属板材和板材产品。

2.灵活性:冷轧机可以根据需要进行调整和改变加工过程中的参数,以适应不同类型和规格的金属材料的加工。

3.节能减排:由于冷轧不需要高温加热,因此消耗的能源相对较少,对环境友好,并有助于减少碳排放。

某厂1250mm冷连轧机组工艺规程目录1.工艺流程1.装机水平·轧机为五机架串列式布置,1、5#为六辊冷连轧机,2、3、4#为四辊轧机,全线带优化功能,轧机出口为双卷筒圆盘回转式卷取机。

·连轧机组采用直流单独传动,程序控制。

·系统由L1(一级)基础自动化级,L2(二级)过程自动化级。

·机架液压辊缝自动控制,辊缝预设定,压下倾斜控制,轧制力控制,单边轧制力控制,AGC增益自适应,轧机偏心补偿,入口张力辊的加速补偿,轧机刚度矫正和轧件的塑性刚度矫正等各种补偿功能。

1#、5#机架液压辊缝具有前馈控制和反馈控控制功能。

机架前的张力辊作为0号机架进行控制,自动调节1#轧机辊缝。

机组具有原料起车功能。

·S2入口、出口,S5出口设置激光测速仪。

·S1轧机入口和出口、S5轧机出口设置X射线测厚仪。

·主操作台设有人--机界面,事故诊断。

·S1-S4轧机工作辊喷射梁分为三段冷却控制,流量控制。

S5轧机由工作辊正负弯辊、中间辊正弯辊、精细分段冷却喷射系统、板形辊组成了板形闭环控制。

·工作辊正、负弯辊控制。

·中间辊正弯辊控制。

·中间辊横移控制。

·卸卷控制。

·工作辊、中间辊快速换辊。

·斜楔自动调整轧线标高。

·工作辊、中间辊、支承辊轴承均采用油气润滑。

·断带保护、事故报警、工作辊准停。

·机组具有自动上套筒功能。

·机组具有动态变规格的功能。

1.产品大纲低碳钢,超低碳钢(IF 钢),其它品种参照DIN 或JIS 标准。

按处理品种分类见表1和表2。

表1 处理品种表2 酸轧原料规格矩阵规格分配,见表3-表8。

表3.CQ 级-原料规格矩阵表4.DQ 级-原料规格矩阵表5. DDQ级-原料规格矩阵机组效率1计划年工作时间本机组检修制度是每年年修1次,每次15天;定修每两周1次,每次1天;共计40天。

第一章 机型一 机组设置3 1550UCMW三期工程1550酸轧联合机组是中日双方合作制造的一条酸洗-轧机联合机组。

该机组的冷连轧机采用日本日立公司开发的新型UCMW 冷轧机,并采用川崎K-WRS 技术,既能控制各类板形平坦度缺陷,也可以控制带钢的边缘降。

1550mm 冷连轧机组由五个机架组成,五个机架全部为UCMW 机型。

在每一机架的出口都安装有测速仪和张力测量仪,在第一机架的入口和出口处各安装一台测厚仪,在第五机架入口安装一台测厚仪,在第五机架出口安装有两台测厚仪、一台平坦度测量仪和一台边缘降测量仪。

机组的具体设置如图1-6和1-7所示,各机架板形技术配置见表1-3。

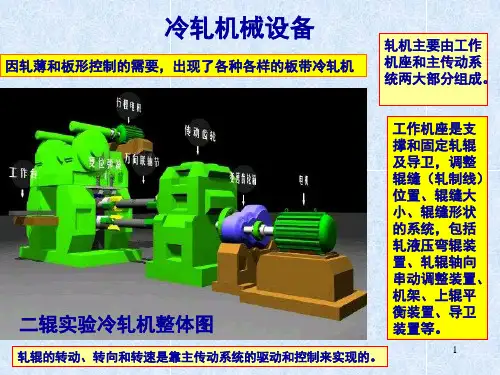

UCMW 轧机是一种六辊轧机,如图1-7所示。

++++图1-7 UCMW 轧机S1 S2 S3 S4 S5图1-6 1550UCMW 冷连轧机组示意图(注:*和**都表示该手段参与闭环反馈控制)二主要工艺参数3 1550UCMW1550冷连轧机组的主要工艺参数参见表1-6:三产品定位3 1550UCMW1550UCMW冷连轧机组的产品是以汽车用板为主的冷轧板、镀锌板和中低牌号的电工钢板,也是高技术、高难度、高附加值的产品。

冷轧薄板的钢种有CQ、DQ、DDQ、EDDQ、IF钢及HSLA。

1550冷连轧机组的目标是改变我国汽车制造业依赖进口冷轧汽车板的局面,同时更好的满足家用电器对中低牌号电工钢板和高级家用电路板的需求。

可见,2030机组以普通冷轧板、普通汽车板和镀锌板为基本产品,以轿车用板(尤其O5板)、彩涂板、宽规格板(B>1550)及IF钢为特色产品。

1420机组以镀锡板和薄规格冷轧板为基本产品,以家电外板、DI材及其它优质薄规格冷轧板为特色产品。

1550机组以普通冷轧板、汽车板、镀锌板和中低牌号的电工钢板为基本产品,以轿车用板(尤其O5板、高强钢、超深冲钢板)及IF钢为特色产品。

此外,各机组产品的宽度和厚度不同当然也是各自的优势。

带钢冷连轧机组中的自动辊缝控制系统带钢冷连轧机组中的自动辊缝控制系统,是指一套用于控制机组辊缝间距的自动化系统,主要用于确保带钢冷连轧过程中的辊缝间距的精确控制。

带钢冷连轧机组是用于加工带钢的设备,其工作原理是通过一系列辊子的旋转将带钢进行轧制,从而使其具备所需的厚度和形状。

辊缝是指两个相邻辊子表面之间的间隙,它的大小直接影响到带钢的轧制效果和质量。

在传统的冷连轧机组中,辊缝的调整通常是由人工完成的,这种方式存在着调整不准确、效率低下、劳动强度大等问题。

为了解决这些问题,自动辊缝控制系统应运而生。

自动辊缝控制系统主要由计算机、传感器、执行器等组成,通过收集和处理来自传感器的辊缝间距信息,控制执行器调整辊子位置,从而实现对辊缝的自动控制。

自动辊缝控制系统的优势主要体现在以下几个方面:1. 精度高:自动辊缝控制系统能够根据工艺要求对辊缝进行精确控制,确保带钢的轧制质量。

2. 稳定性好:系统能够实时监测辊缝间距,并根据测量结果自动调整辊子位置,保持辊缝的稳定状态。

3. 效率高:相比传统的人工调整方式,自动辊缝控制系统可以实现辊缝的快速调整,提高机组的生产效率。

4. 劳动强度低:自动辊缝控制系统将人工操作减少到最低限度,可以减轻操作人员的劳动强度。

在使用自动辊缝控制系统时,需要对其进行定期维护和保养,以确保其正常工作。

还需要对系统的数据进行监测分析,及时发现问题并进行修复。

带钢冷连轧机组中的自动辊缝控制系统具有精度高、稳定性好、效率高和劳动强度低的优势,对于提高机组的生产效率和产品质量具有重要意义。

随着科技的不断进步,自动辊缝控制系统将会得到进一步的优化和发展。

攀钢西昌钢钒冷轧厂连退机组自动控制系统介绍摘要:攀钢西昌钢钒冷轧厂连续退火机组用于生产高质量的汽车面板和家电用板,本文主要对连退机组的电气自动控制系统的结构、配置特点及相应的几种应用功能做一定介绍。

关键词:连退机组自动控制系统应用功能Abstract:the continuous annealing line in cold rolling plant of pangang xichang steel vanadium corporation is provided for the production of the highest quality material for automotive plates and appliance plates, this article mainly introduces the structure and configuration character of the electrical automation system and several corresponding application functions in CAL.Key words: continuous annealing line automatic control system application function0. 序言连退机组主要用于对通过轧机后的带钢进行重新结晶、冷却成型处理(连续退火处理),并通过平整机对带钢表面粗糙度和延伸率进行控制,之后为了保护带钢表面,将带钢进行涂油处理,切边剪用于控制带钢精确的宽度,通过以上处理后带钢将最后在检查站通过质量检查后卷取包装为成品。

本工程由德国西马克(SMS)、西门子、DREVER(连退炉)、TMEIC(焊机)等公司与国内厂家合作建设,本工程预计2014年全线竣工投产。

1. 工艺设备及概况该套生产线年设计生产能力为923600吨轧制退火带钢,产品主要以高级汽车面板和家电用板为主,其工艺设备主要包括六个段(部分):入口段(主要包括两个开卷机、切头剪、焊机)、清洗段、入口活套、工艺处理段(连退炉)、出口活套、出口段(主要包括平整机、检查活套、切边剪、检查站、涂油机以及两台卷取机)。

在分析可逆冷轧机组和大型国有企业引进的全连续五机架连轧机组的优缺点,综合考虑国内机械制造水平和自动控制水平的基础上,以新的轧制工艺为指导,针对冷轧带钢,特别是冷轧宽带(例如镀锌基板)已经批量化的特点,研究开发了适用于大型民营钢铁企业和中型国有钢铁企业的大压下率、全连续、高产量、低成本、低投入的全新型五机架六辊冷连轧机组。

该机组的研制成功为民营企业在宽带钢市场竞争中取得优势提供了保证。

二、机组特点

1、 大压下率:3.0 mm厚的带钢经五个机架一次轧制到0.3mm,可以覆盖大部分镀锌基板的需求。

2、 全连续:从开卷到卷取实现全连续生产,为此,机组配置有自动焊机、入口活套、出口飞剪和双工位卷取机。

3、 高精度:为保证产品厚度精度和良好板形,生产线的五个机架全部配置为六辊全液压(AGC)轧机。

4、 低投入:整条生产线的投资相当于两条高配置六辊可逆轧机的投资,或只有进口同类生产线的1/4(按吨钢产能计算)。

5、 高效益:与可逆轧机相比,由于厚控精度和成材率提高和人员成本降低,吨钢成本可以降低50元。

三、技术性能

设备型号 带钢宽度(mm)带钢厚度(mm)

轧制力

(T)

轧制速度

(m/min)

年产量(T)

XX-WLZ1450 900-1250 0.2~1.2 1800 600500000

XX-WZ1250800-11000.2~1.21500600400000

XX-WZ1050600-9000.2~1.21100600300000

四、技术特点:

1、生产线全数字直流调速,张力闭环控制、速度自动控制;

2、五机架全液压(AGC) 自动厚度控制,包括预控AGC、监控AGC和流量AGC;

3、工作辊正负弯辊,中间辊正弯辊及横移控制;轧辊分段冷却控制;

4、 基础自动化和过程自动化完备,采用西门子PLC;

5、采用双开卷、闪光对焊、卧式活套;

6、采用双工位CAROSAL卷取机

7、系统数据采集、显示、存储和输出系统,包括故障诊断和报警;

8、主机全部采用六辊轧机;

9、具备过焊缝自动降速、减张等功能

10、轧辊快速换辊;

11、轧辊全部采用油气润滑;

12、采用先进平床+铁磁过滤工艺润滑

五、设备组成:

机械设备主要有上/卸卷小车、开卷机、夹送矫直机、焊机、活套、张力辊、对中装置、五机架全六辊液压AGC轧机、快速换辊车、飞剪、卷取机和助卷器等;另外还包括电控系统、液压系统、工艺润滑系统、油气润滑和稀油润滑系统等。

六、工艺流程:

上卷—→开卷—→夹送、矫直—→焊接—→活套—→测厚—→五机架连轧 —→测厚—→飞剪—→卷取—→卸卷

七、见下图——现场工艺布局,注意流体力学的细节;。