1450五机架UCMW冷连轧轧机简介

- 格式:ppt

- 大小:1.84 MB

- 文档页数:77

目录摘要 ..................................................................................................................... 1Abstract .. (2)1绪论 (3)1.1四辊轧机的板形控制问题 (3)1.2六辊HC轧机的出现极其机构原理 (4)1.2.1 UHC轧机的特点 (7)1.2.2 纵观HC轧机的研制与应用,大体可分为下述三个阶段: (9)2 设备主要参数及计算 (12)2.1力能参数 (12)2.1.1 材料:热轧酸洗低碳钢带卷、紧卷,每卷焊缝不多于一个 (12)2.1.2 产品 (12)2.13六辊可逆式VC轧机 (12)2.2轧制力的计算 (12)2.2.1轧制压下规程的制定 (13)2.2.2轧制力计算 (13)2.3轧制力矩的计算 (19)3 六辊可逆式VC轧机 (23)3.1轧机主要技术参数 (23)3.1.1 辊系尺寸: (23)3.1.2压下及各部分油缸性能 (23)3.2上轧制线调整装置 (24)3.3机架主要尺寸 (24)3.4可逆式六辊VC轧机结构说明 (25)3.4.1 机架 (25)3.4.2轧辊轴承 (25)4 辊系受力分析 (27)4.1辊系受力分析 (27)4.1.1工作辊受力分析 (27)4.1.2中间辊受力分析 (28)4.1.3滚动摩擦力臂m的计算 (29)4.2偏心距的选择 (31)5 轧机主要零部件强度校验 (33)5.1轧辊轴承的强度校核 (33)5.1.1工作辊轴承 (33)5.1.2支撑辊轴承: (34)5.2轧辊强度的校验 (35)5.2.1工作辊强度校验 (35)5.2.2支撑辊强度校核: (37)5.2.3轧辊的接触应力校验 (38)6 机架的强度和刚度计算 (40)6.1 机架机架材料及许用应力 (40)6.2机架强度计算 (40)6.3对机架刚度的计算 (43)7 中间辊轴向的计算 (45)7.1中间辊轴向抽动距离S的确定 (45)7.2中间辊轴向抽动力: (45)7.3弯辊力得确定 (46)结论 (47)致谢 (48)参考文献 (49)摘要随着现代工业的发展,对金属板形的要求越来越高。

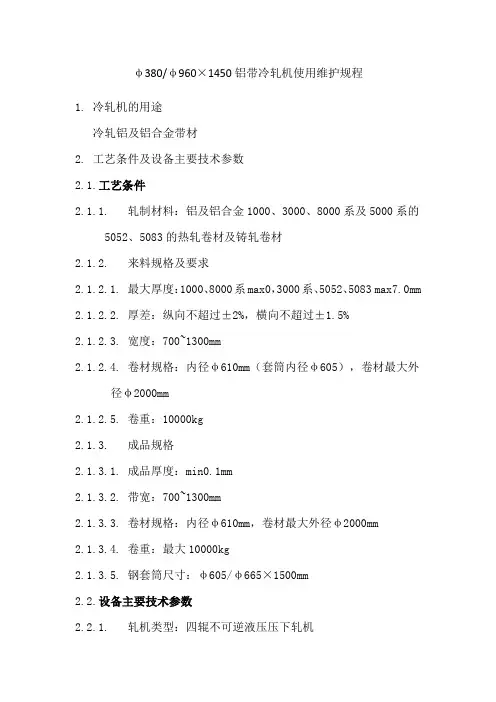

φ380/φ960×1450铝带冷轧机使用维护规程1.冷轧机的用途冷轧铝及铝合金带材2.工艺条件及设备主要技术参数2.1.工艺条件2.1.1.轧制材料:铝及铝合金1000、3000、8000系及5000系的5052、5083的热轧卷材及铸轧卷材2.1.2.来料规格及要求2.1.2.1.最大厚度:1000、8000系max0,3000系、5052、5083 max7.0mm 2.1.2.2.厚差:纵向不超过±2%,横向不超过±1.5%2.1.2.3.宽度:700~1300mm2.1.2.4.卷材规格:内径φ610mm(套筒内径φ605),卷材最大外径φ2000mm2.1.2.5.卷重:10000kg2.1.3.成品规格2.1.3.1.成品厚度:min0.1mm2.1.3.2.带宽:700~1300mm2.1.3.3.卷材规格:内径φ610mm,卷材最大外径φ2000mm2.1.3.4.卷重:最大10000kg2.1.3.5.钢套筒尺寸:φ605/φ665×1500mm2.2.设备主要技术参数2.2.1.轧机类型:四辊不可逆液压压下轧机2.2.2.轧机规格:φ380/φ960×1450mm2.2.3.道次压下率:20~60%2.2.4.轧制速度:max900m/min2.2.5.穿带速度:12~18 m/min2.2.6.最大轧制力:10000kN2.2.7.额定输出力矩:150kN.m2.2.8.开卷张力:3.5~150kN2.2.9.卷取张力:2.2~150kN2.2.10.轧制方向:左侧上卷,右侧卸卷(站在轧机操作侧面向轧机)2.2.11.轧制线标高:待定2.2.12.工艺润滑:介质为煤油基润滑介质,供油量4500l/min(暂定)3.将冷轧带坯用车间吊车吊放在储运装置上,储运辊道启动,将带有料卷的托盘运送至开卷机上卷位置,此时上卷车已停在辊道下面,上卷车托座升起,将带有料卷的托盘托起,上卷车沿轨道运行至开卷准备位置停止,高度自动对中装置摆臂摆下,使卷材中心高度与开卷卷轴高度一致,此时带宽测量装置亦投入工作,高度对中装置摆架摆上恢复原位,带卷托盘被上卷车继续运送至开卷机卷轴处,此时开卷机侧支撑已退回至非工作位置,开卷机卷轴已缩径,压辊摆起,带卷被套在开卷机卷轴上,开卷机涨径,侧支撑进入工作位置,开卷机压辊摆下压住带卷,上卷车托座下降,上卷车向辊道方向运行至辊道前托座升起,上卷车将空托盘送回至储运辊道,储运辊道运行,将空托盘运至卷取侧准备卸卷,此时上卷车托座下降准备上第二个带卷,完成上卷工作,以上操作均为PLC控制。

济南钢铁厂1450单机架可逆冷轧机试车大纲北京京诚之星科技开发有限公司2019年2月目录概述一、调试安全管理 (4)二、调试准备工作 (4)三、调试要求 (4)四、液压、润滑系统调试 (6)2、高压液压站 (9)3、油气润滑系统 (12)4、减速机稀油润滑系统 (13)5、电机轴承稀油润滑系统 (15)6、乳化液系统 (17)五、单体设备调试 (20)1、调试要求 (21)2、单体设备调试内容、步骤及指标 (22)2.1 开卷机(卷取机) (22)2.2钢卷小车 (23)2.3三辊直头机 (23)2.4测张转向辊 (24)2.5液压剪 (25)2.6伸缩导板台 (25)2.7CPC对中 (25)2.8换辊小车 (25)2.9支撑辊换辊装置 (26)2.10主轧机 (26)2.11测厚仪 (27)2.12测速仪 (27)2.13张力计 (27)六、空负荷联动试车 (27)1、区域联动 (27)2、全线空负荷联动 (31)3、全线穿带联动 (31)七、热负荷试车 (32)1、调试应具备的条件 (32)2、调试内容、步骤及指标 (32)附表1 (32)附表2 (32)概述一、本试车方案的实施从单体设备(系统)安装完成,具备调试条件后开始进行,内容包括机组各系统调试(液压系统;气动系统;乳化液系统;润滑系统等)、单体设备调试、空负荷联动试车、热负荷联动试车。

二、本方案的执行应遵循由单体到区域、由区域到全线、由手动到电动、由低载到高载、由低速到高速、由手动到自动的原则,严格按方案中要求进行。

三、《方案》中各设备(系统)之间的调试没有绝对的顺序,配合工程进展情况,只要现场具备条件,经几方确认并填写相关《确认书》后即可启动相关的调试工作程序,进入调试实施阶段,但必须满足《方案》中所列出的要求。

四、对于在调试过程中出现的个别情况,如原《方案》中未进行要求,则在现场由相关单位沟通交流后再进行调试。

五、本调试方案未经中冶京诚工程技术有限公司同意不得擅自更改,以确保调试工作的第 3 页顺利进行。

冷轧带钢生产线简介生产线简介冷轧带钢生产线是带材的主要成品工序,所生产的冷轧薄板属于高附加值钢材品种,是汽车、建筑、家电、食品等行业不可缺少的金属材料。

我公司承接的冷轧生产线工程主要包括:六辊可逆冷轧机组、六辊冷连轧机组、四辊可逆冷轧机组、四辊冷连轧机组、二十辊可逆冷轧机组。

典型案例例1型号1450 六辊可逆轧机规格原料:厚度 1.5~ 4.5mm ,宽度: 700~ 1300mm 卷重: 26t;成品:厚度 0.2~ 1.0mm ,宽度: 700~ 1300mm;产品厚度公差:± 0.005mm (δ 0.5mm 以下产品)± 1% δ(δ0.5mm 以上产品)参数最大速度: 1000m /min;轧制力: 18000KN;最大轧制力矩: 150KN.M;装机功率:10500KW;厚度自动控制;工作辊正负弯辊;中间辊正弯辊,并串动;分段冷却;油气润滑。

特点投资少、占地小、生产品种管理灵活,备件管理方便,产量适中;产品板形和厚差好,品种多样;设备运行稳定;操作方便;作业率高。

技术特点1、主轧机、开卷机和机前机后卷取机采用全数字直流调速,可控硅供电。

机组PLC控制。

2、全液压压下,计算机厚度自动控制(AGC)。

液压AGC系统采用两级计算机控制,不仅具有恒辊缝,恒轧制力,厚度监控功能并且具有张力AGC等。

3、轧机具有压下调偏、工作辊正/负弯辊、中间辊正弯辊控制手段;中间辊横移预设定和分段冷却等板形控制手段。

大轧制力、大轧制力矩、大张力轧制等手段有效保证厚差可控。

4、开卷机具有CPC自动对中功能。

卷取机自动卷齐(EPC)准确停车、圈数记忆、带尾自动减速停车。

5、工作辊、中间辊快速换辊。

6、轧机电气系统具有过载保护,断带保护和紧急停车等安全保护系统;主机和卷取机具有带尾自动减速、准确停车功能;圈数记忆功能。

7、轧机速度控制;开卷、卷取机速度/张力控制,数字显示。

8、轧制线标高自动、快速调整。

1450冷连轧机弯辊力伺服控制系统仿真分析

课题六、1450冷连轧机弯辊力伺服控制系统仿真分析1)弯辊力控制简图

2)主要参数:

序号参数项参数值单位备注

1 最大负载力35 t

2 弯辊缸行程160 mm

弯辊缸直径200 mm

弯辊缸杆径150 mm

3 液压油源恒压油源恒压变量泵

4 工作压力2

5 MPa

5 有杆腔背压 3 MPa

6 油液密度850 Kg/m3

7 油液粘度32 mm2/s

8 工作温度40 ℃

9 压力检测范围0-40 MPa

10 压力检测输出有杆腔压力传感器4-20 mA

11 管道外径42 mm

12 管道壁厚 6 mm

13 管道长度 6 m

3)负载参数:

每个弯辊缸按照动能相等的原理进行质量和刚度的计算:m=5200kg, k1=310MN/m。

而负载的等效黏性阻尼系数c1=140KNs/m。

4)电液伺服阀参数:

D661电液伺服阀,由样本得到其动态特性参数如下:ωsv=100Hz,ξsv=0.7。

该阀在7MPa压降时,流量为160L/min,阀芯最大开口对应电流值为±10mA,

5)传感器。

1450mm 热连轧机超极限宽规格带钢轧制可行性分析研究童永【摘要】本文从轧制稳定性、设备能力及工艺控制等方面分析研究了1450 mm 热连轧机轧制超极限宽规格(W> 1300 mm)产品的可行性.研究结果表明,在现有的工艺和装备条件下,轧制1350 mm以下实际宽度规格产品是基本可行的.【期刊名称】《四川冶金》【年(卷),期】2012(034)003【总页数】4页(P40-43)【关键词】热连轧;超极限;宽规格带钢;轧制【作者】童永【作者单位】攀钢集团攀枝花钢钒股份有限公司,四川攀枝花617000;北京科技大学,北京100083【正文语种】中文【中图分类】TG335按照板带轧钢工艺设计规范,现代常规热连轧机上限轧制宽度规格=轧机规格-(130~150)mm。

攀钢1450 mm热连为国内自行设计制造的第一代常规热连轧机组,设计上极限轧制宽度规格为1250 mm,三期技术改造后,随着控制技术的升级和轧制稳定性的提高,轧制上极限宽度扩宽到1300 mm。

但是,精轧机组轧制能力低、无板型控制系统等问题是制约1450 mm产品规格拓展的关键因素。

1450 mm轧制宽带钢(W>1300 mm)的极限宽度主要取决于粗、精轧机组的轧制状态和精轧机组的轧机能力,即必须保证轧制过程中轧件不偏出工作辊辊身,防止轧件跑轧至轧辊辊脖处而导致废钢、缠辊,甚至断辊、断轴事故,厚度规格则主要取决于精轧机组的设备能力,即要求轧制负荷不得超过精轧机组设备许用能力范围。

因此,为拓宽1450 mm产品规格、满足市场需求,本文从轧制稳定性、设备能力及工艺控制角度出发进行了超极限宽规格产品轧制可行性的分析研究,为超极限宽规格产品的开发提供了技术指导与参考。

在轧制过程中,轧件受诸多因素影响将会偏离轧制中心线,并且各种因素往往是叠加作用,而造成轧辊的有效长度减小,限制了带钢的轧制宽度。

所以,在计算极限宽度时必须以轧件在各种因素的叠加作用下不会偏出轧辊辊身为必要条件。

高速高精度宽带1450mm六辊可逆冷轧机组技术附件机组速度:600m/min唐山宏德伟业实业有限公司2010年6月目录1 附件一概述及工艺描述……………………………………2 附件二机组设备技术描述…………………………………3 附件三电气自动化描述及马达表…………………………4 附件四设计和设备分交……………………………………5 附件五供方提供技术资料的范围、进度…………………6 附件六需方提供技术资料的范围、进度…………………7 附件七外购标准件及生产厂家……………………………8 附件八设备安装与调试……………………………………9 附件九售后服务……………………………………………附件一概述及工艺描述目录1 概述………………………………………………………………2 机组主要工艺参数………………………………………………3 机组工艺流程……………………………………………………4装机水平…………………………………………………………5 主要电机功率……………………………………………………1. 概述1450毫米六辊可逆冷轧机组是在常温状态下,将材质为普通碳素钢和低合金优质钢,厚度为2.0~3.0mm的经过酸洗后的热轧带卷,经过若干道次的轧制,使其成为具有所需厚度、表面粗糙度的各种规格的冷轧带卷。

2 . 机组主要工艺参数2.1 原料状态:经过酸洗(可切边或不切边)后的热轧钢卷。

2.1.1 原料材质:低碳钢、中碳钢。

代表钢号:Q195、Q215、Q2352.1.2 厚度: 1.0~3.0mm2.1.3 宽度:1000~1250mm2.1.4 卷材内径:φ508mm/φ610mm2.1.5 卷材外径:φ1000~φ2000mm(设计考虑φ2100mm)2.1.6 最大卷重:28t2.2 成品:2.2.1 厚度:0.25~1.5mm2.2.2 宽度:800~1000mm2.2.3 卷材内径:φ508mm2.2.4 卷材外径:φ1000~φ1800mm(设计考虑φ2100mm)2.2.5 最大卷重:28t(设备能力)2.3 成品纵向厚度偏差:稳态轧制:1.5% h;加减速轧制:2%h;。

1450冷连轧机弯辊力伺服控制系统仿真分析第1章绪论 (3)1.1课题背景 (3)1.2 液压弯辊装置 (3)1.2.1弯曲工作辊 (3)1.2.2弯曲支撑辊 (4)1.3 PID控制的基本原理 (5)1.4液压伺服控制系统介绍 (6)1.5液压弯辊力伺服控制系统 (6)1.6课题研究的主要内容 (6)第2章弯辊力电液伺服系统的数学模型 (7)2.1弯辊力电液伺服系统的简化分析 (7)2.2弯辊力电液伺服系统的数学模型 (8)2.2.1电液伺服阀的数学模型 (8)2.2.2三通阀控缸的数学模型 (9)2.2.3电液力控制数学模型 (12)第3章液压弯辊控制系统的仿真研究 (14)3.1仿真参数的确定及说明 (14)3.2参数计算 (15)3.3系统参数汇总 (16)3.4系统的频域响应分析 (17)3.5系统的时间响应特性 (18)3.6本章小结 (18)第1章绪论1.1课题背景液压弯辊技术是一种最常用也最有效的板形控制手段,该技术首先出现于60年代,由于其技术上的难度和基础研究起步较晚。

近几年来随着生产的发展和科学技术的进步,对于板带材的几何尺寸精度的要求越来越严格,产品质量越来越难以满足市场的要求。

因此,提高液压弯辊技术水平将成为板带加工技术发展的重要课题之一。

随着钢铁行业的飞速发展,对于弯辊技术的研究成了热门课题,其中对于轧制理论和弯辊力的设定有了一些进步。

但是由于液压弯辊系统是一套涵盖液压和轧制的综合系统,液压系统的设计水平直接影响整个弯辊系统的性能,特别是液压系统的稳定性和动态响应性能,更是关系到整个弯辊系统的成败。

目前国内对液压弯辊力控制系统的研究还较少,对液压弯辊系统的设计,一般是参照国外同类液压弯辊系统相类比来进行设计,类比的设计方法由于缺乏设计的理论依据,有很大的缺陷性,只能用于型号相似的弯辊系统。

本文针对1450冷连轧机液压弯辊系统进行系统建模、动静态特性分析、仿真,以深入研究整个系统,为设计提供依据,并在此基础上,采用PID控制的基本原理,使液压弯辊系统的设计过程能够科学化、简单化、快速化。