碳钢在海洋环境中腐蚀机理

- 格式:ppt

- 大小:2.10 MB

- 文档页数:18

碳钢焊缝接头腐蚀行为分析摘要:焊接技术广泛应用于各金属件的连接,一些金属焊接件在使用过程中被环境介质腐蚀,导致频繁故障,需要对焊接接头的腐蚀行为进行研究。

关键词:碳钢接头;腐蚀行为;引言金属材料在设计体系结构中被广泛应用。

金属元件接触腐蚀环境介质时容易腐蚀,导致机械性能下降,甚至零部件故障,并引起设计安全问题。

焊缝的性能很复杂,造成其更容易被各种介质腐蚀,而其应用又极为广泛。

此外,面对土地资源短缺、人口增长和环境退化等日益严重的问题,人们把目光投向海洋,海洋周边环境更加速部件焊缝的腐蚀。

因此,焊缝腐蚀研究具有关键的理论意义。

1焊接接头腐蚀类型及相应研究方法1.1焊接接头的整体腐蚀焊缝焊接完成后,在使用过程中可能导致腐蚀。

详细分析发现,焊缝是从点腐蚀到结晶腐蚀最终导致整体腐蚀。

焊缝腐蚀对焊缝整体有着不可估量的影响。

对整个焊缝进行研究的经典化学方法,提供了有关焊缝各个组成部分的腐蚀信息,以表示焊缝的腐蚀性、流动密度等化学特性,并进行了焊缝局部腐蚀的趋势预测。

1.2点腐蚀点腐蚀也称为孔腐蚀,是一种腐蚀形式,它集中于金属表面的一小部分,进入金属的内部,是海洋生产和开发过程中出现的安全问题之一。

点腐蚀通常发生在金属或合金本身钝化以及介质存在时。

不锈钢、铝和铝合金是在表面具有氧或挖空角时,形成的。

结合微组织分析,采用点粘接法研究了不同热处理方法对不锈钢焊缝轧制性能的影响。

该研究发现,原来的焊缝中残留着大量β-铁板元素。

提高敏感区域的热处理温度会使焊缝中焊道呈刻面状态,从而降低焊缝强度。

在相同温度下加工速度提高,β铁在没有分析的情况下下降。

熔接接合强度得到增强。

2点蚀的形成机理腐蚀孔内的点腐蚀是一种破坏性和安全危害性的腐蚀类型,其中点腐蚀经常发生在表面钝金属或合法金属上,这一点得到大多数科学家的认可,并被许多理论所接受。

不锈钢表面制成的钝膜,有效地隔离不锈钢与腐蚀介质之间的接触,从而保护母体材料。

不锈钢表面钝膜的破坏是点蚀的前提。

海水淡化设备的材料选择及防腐在海水淡化过程中,要用到很多材料,常用的壳体、换热材料有碳钢、不锈钢、钛管、铜管、铝管。

下边就这几种材料在海水中的腐蚀做一个简单的介绍,并指出一些相应的防腐措施。

1、铸铁在海水中的腐蚀铸铁在海水中的腐蚀类型为石墨腐蚀。

即铸铁表面的铁腐蚀,留下不腐蚀的石墨和腐蚀产物,腐蚀后保持原来的外形和尺寸,但失去了重量和强度。

除去石墨和腐蚀产物,呈不均匀全面腐蚀。

灰口铸铁HT200在海水中暴露1年的腐蚀率为0.16mm/a,平均点蚀深度、最大点蚀深度分别为0.27mm、0.45mm。

灰口铸铁在海水中的腐蚀速度随暴露时间下降,HT200在海水暴露0.5年的腐蚀率为0.19mm/a,暴露1.5年的腐蚀率为0.14mm/a。

普通铸铁在海水中的腐蚀速度与碳钢接近。

碳钢在青岛小麦岛海区暴露1年的典型腐蚀率为:全浸区0.18mm/a,海洋大气区0.06mm/a。

灰口铸铁在流动海水中的腐蚀速度随海水流速的增大而增大, HT200在3m/s的海水中试验164h的腐蚀率为1.0mm/a;在7和11m/s的海水中试验40h,腐蚀率为7.82和9.33mm/a。

灰口铸铁在流速为5、10和15m/s的海水中试验30天的腐蚀率分别为1.8、2.7和3.6mm/a,它与碳钢在流动海水中的腐蚀速度接近。

(1)普通铸铁在天然海水及流动海水中的腐蚀速度与碳钢接近。

(2)低合金铸铁在海水中的腐蚀行为与普通铸铁的腐蚀行为相似。

CrSbCu铸铁在海水中的腐蚀比普通铸铁轻。

添加Ni、Ni-Cr、Ni-Cr-Mo、Ni-Cr-Cu、Ni-Cr-Re、Cu-Sn-Re、Cu-Cr、Cu-Al等的低合金铸铁在海水中的腐蚀速度与普通铸铁无明显差别。

加入少量Ni、Cr、Mo、Cu、Sn、Sb、Re等元素可减小铸铁海洋大气区的腐蚀速度。

(3)高镍铸铁在天然海水及流动海水中的腐蚀均较轻。

高镍铸铁在海水中暴露1.5年的腐蚀率大约是普通铸铁的1/3,它们在海水中暴露1.5年的最大点蚀深度小于0.20mm。

钢结构跨海大桥在海洋环境下的腐蚀与防护

随着社会的发展与需求,跨海大桥成为了必然的产物,我国目前已建和在建的跨海大桥数量很多,这些跨海大桥不仅缓解了交通压力,还促进了所在区域的经济发展。

由于钢材的强度高、韧性好、易加工,因此一般跨海大桥为钢结构桥梁,但是由于跨海大桥建在环境恶劣的海洋环境中,腐蚀严重影响了桥梁的使用寿命。

因此海洋环境下的盐雾腐蚀是跨海桥梁设计和建造过程中必须重视的问题,也是桥梁受海水腐蚀是目前工程界面临的一个难题。

跨海大桥

海洋腐蚀环境包括海洋大气腐蚀环境和海水腐蚀环境,钢材在海洋环境中的具体位置不同其腐蚀机理和腐蚀类型也各不相同。

包括海洋大气腐蚀、海水腐蚀、潮差区腐蚀、飞溅区腐蚀、全浸区腐蚀等,为了研究不同区域的腐蚀必须从腐蚀介质入手。

海洋大气腐蚀环境:海洋大气腐蚀环境对金属腐蚀的研究同其它环境中的大气腐蚀是一样的,是由于潮湿的气体在金属物体表面形成一个薄水膜而引起的。

一般这种腐蚀大多发生在海上的船只、海上平台以及沿岸码头设施上,许多海滨城市受影响腐蚀现象是非常严重。

海洋环境对金属影响范围一般界定为20km左右,海洋大气中相对湿度较大,同时由于海水飞沫中含有氯化钠粒子,所以对于海洋钢结构来说,空气的相对湿度都高于它的临界值。

因此,海洋环境中的钢铁表面很容易形成有腐蚀性的水膜。

薄水膜对钢铁的作用而发生大气腐蚀的过程,符合电解质中电化学腐蚀的规律。

这个过程的特点是氧特别容易到达钢铁表。

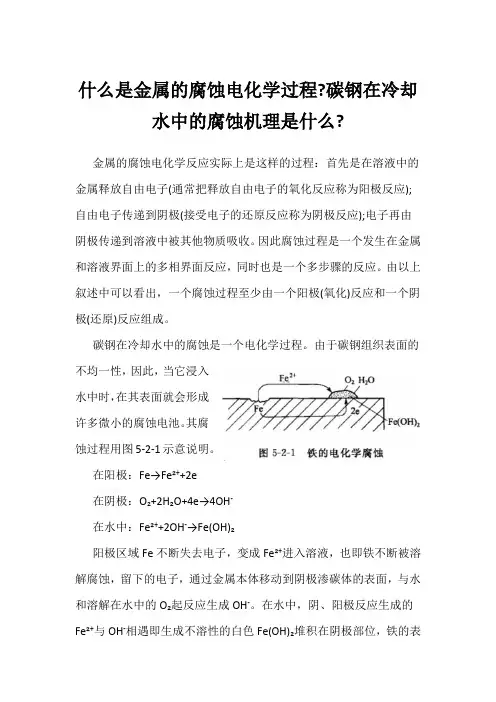

什么是金属的腐蚀电化学过程?碳钢在冷却水中的腐蚀机理是什么?金属的腐蚀电化学反应实际上是这样的过程:首先是在溶液中的金属释放自由电子(通常把释放自由电子的氧化反应称为阳极反应);自由电子传递到阴极(接受电子的还原反应称为阴极反应);电子再由阴极传递到溶液中被其他物质吸收。

因此腐蚀过程是一个发生在金属和溶液界面上的多相界面反应,同时也是一个多步骤的反应。

由以上叙述中可以看出,一个腐蚀过程至少由一个阳极(氧化)反应和一个阴极(还原)反应组成。

碳钢在冷却水中的腐蚀是一个电化学过程。

由于碳钢组织表面的不均一性,因此,当它浸入水中时,在其表面就会形成许多微小的腐蚀电池。

其腐蚀过程用图5-2-1示意说明。

在阳极:Fe→Fe²++2e在阴极:O₂+2H₂O+4e→4OH-在水中:Fe²++2OH-→Fe(OH)₂阳极区域Fe不断失去电子,变成Fe²+进入溶液,也即铁不断被溶解腐蚀,留下的电子,通过金属本体移动到阴极渗碳体的表面,与水和溶解在水中的O₂起反应生成OH-。

在水中,阴、阳极反应生成的Fe²+与OH-相遇即生成不溶性的白色Fe(OH)₂堆积在阴极部位,铁的表面不再和水直接接触,这就抑制了阳极过程的进行。

但当水中有溶解氧时,阴极部位的反应还要进行下去,因Fe(OH)₂这种物质极易被氧化为Fe(OH)₃,即铁锈。

由于铁锈基本不溶于水,所以只要水中不断有O₂溶入,这种腐蚀电池的共轭反应也就不断进行。

换言之,也就是碳钢的腐蚀会不断地进行下去。

上述腐蚀电池中,阳极氧化反应和阴极还原反应必须同时进行,如其中一个反应被停止,则整个反应就会停止,故称之为共轭反应。

因此,如果能设法控制其阴极过程或阳极过程,则整个腐蚀过程也就会相应的得到控制。

反之,如果在阳极不断除去Fe²+或在阴极表面不断充分供给O₂,则共轭反应也就会加速进行,也即腐蚀过程变快。

因此,采取不同的方式控制其阴极或阳极过程,就是控制冷却水系统腐蚀的各种方法的依据。

船用钢的腐蚀与防护(总7页) -CAL-FENGHAI.-(YICAI)-Company One1-CAL-本页仅作为文档封面,使用请直接删除船用钢的腐蚀与防护摘要:详细阐述了海洋环境腐蚀及其影响因素,对船体材料在海洋环境中受到的主要腐蚀类型及其腐蚀机理进行了综述,重点包括化学腐蚀、电化学腐蚀、空泡腐蚀及海洋生物腐蚀等方面。

然后,通过对船用钢在海水中腐蚀机理及耐蚀环境的分析,分别从耐蚀材料的选择、表面改性技术的应用、涂层保护材料的发展、阴极保护及防污涂料的应用等影响方面,最后总结了主要的防护措施。

关键词:船用钢海洋环境腐蚀腐蚀防护防腐材料综述一、船用钢的用处和常用材料船用钢是指用于制造海船和内河船舶船体结构用的钢,也是对结构强度要求最高的钢板,通常为优质碳素钢和优质低合金钢。

船用钢要求有一定的强度、韧性和一定的耐低温及耐腐蚀性能,并要求有较好的焊接性能。

常用的船体结构钢有 GB712 规定的一般强度钢(A、B、D、E 级)钢板,高强度钢(AH32、DH32、EH32、AH36、DH36、EH36级)钢板;GB5312 规定的船舶用优质碳素钢(C1O、C20)钢管;GB9945 规定的造船用 A、B 级钢球扁钢等。

造船用宽厚钢板钢种包括一般强度船板(A—E)、高强度船板(AH32—EH40)、超高强度船板钢(AH42—FH69)、船用锅炉板、造船及海洋平台用 Z 向钢板等。

船板钢生产主要技术由高碳单元素、低碳多元素、向微合金化和复合微合金化方向发展;由低强度级别向高强度级别、超高强度级别发展。

目前,船板钢的强度一般可达 450~980MPa。

船用刚材是船用主要材料之一,在船舶建造中钢材的实际费用约占船舶造价的 20%左右。

因此,降低船用钢材的耗用量,无疑对提高造船经济效益有着举足轻重的影响。

海水含盐量一般在3%左右,是天然的强电解质,金属材料受到腐蚀后会影响海上装备和工作设施的整体性能。

美国第1艘核潜艇鹦鹉螺号,其非再生热交换器所使用的0Cr18Ni9Ti不锈钢管就曾于1960年出现应力腐蚀破裂事故。

船用钢板材料在淡水环境中初期腐蚀行为郝张科;陈志飚;张东;潘莹;周学杰【摘要】Objective To study initial corrosion behaviors of ship steel plate material in fresh water environment of the Yangtze River.Methods Several methods including morphology analysis, weight loss analysis, XRD, open circuit poten-tial and polarization curves were used to study corrosion behaviors of Q235B and CCSA in different exposure modes (surface water, semi immersion, full immersion) and different soaking time (0.5a, 1a) in outdoor fresh water environment of the Yangtze River; corrosion behaviors in different exposure conditions (semi immersion and full immersion) in indoor fresh water environment of the Yangtze River in 768h; electrochemical corrosion behaviors of indoor fresh water envi-ronment at different times (0-14 d).Results Two kinds of ship steel plate materials suffered from serious corrosions in the Wuhan Section of the Yangtze River. The corrosion rate in the semi immersion environment was the largest, which was up to100μm/a; the corrosion rate in the w ater surface area was the smallest, which was about 30μm/a and the whole immer-sion zone was about 80μm/a; the corrosion resistance of CCSA was better than that of Q235B and the corrosion rate was similar between 1 and 0.5 years. The corrosion potential of two kinds of marine steel plates in the fresh water immersion environment of Yangtze River decreased with time, and tended to be stable 2 days later. The corrosion rate in the semi immersion environment was greater than that of the full immersion zone. Thepolarization curves showed that after 2 days of immersion, the corrosion rate decreased and tended to be stable.Conclusion The corrosion resistance of CCSA is better than that of Q235B.The corrosion is the most serious in the semi immersion environment, followed by the total immersion zone, and the minimum environmental corrosion in the water surface.%目的研究船用钢板材料在长江淡水环境中的初期腐蚀行为.方法运用形貌分析、腐蚀质量损失、XRD、开路电位、极化曲线等方法研究Q235B和CCSA 两种船用钢板材料在室外长江淡水环境中不同暴露方式(水面大气、半浸、全浸)及不同浸泡时间(0.5,1a)腐蚀行为;室内长江淡水环境不同暴露方式(半浸、全浸)浸泡768h内的腐蚀行为;室内长江淡水环境全浸泡下在不同时间(0~14d)的电化学腐蚀行为.结果两种船用钢板材料在武汉长江淡水中腐蚀严重,半浸泡环境下腐蚀速率最大,达到100μm/a,水面区大气腐蚀速率最小,腐蚀速率为30μm/a左右,全浸区腐蚀速率为80μm/a左右,1a和0.5a的腐蚀速率相近,CCSA耐蚀性优于Q235B.室内长江淡水浸泡环境下两种船用钢板材料腐蚀电位随时间而降低,2d后趋于稳定;半浸泡环境下腐蚀速率大于全浸区;极化曲线说明浸泡2d后,腐蚀速率降低且趋于稳定.结论 CCSA耐蚀性优于Q235B,半浸泡环境下腐蚀最严重,其次为全浸区,水面大气环境腐蚀最小.【期刊名称】《装备环境工程》【年(卷),期】2017(000)009【总页数】7页(P73-79)【关键词】船用钢板;淡水环境;腐蚀【作者】郝张科;陈志飚;张东;潘莹;周学杰【作者单位】武汉材料保护研究所,武汉 430030;特种表面保护材料及应用技术国家重点试验室,武汉 430030;中国船级社武汉规范研究所,武汉 430030;武汉材料保护研究所,武汉 430030;特种表面保护材料及应用技术国家重点试验室,武汉430030;武汉材料保护研究所,武汉 430030;特种表面保护材料及应用技术国家重点试验室,武汉 430030;武汉材料保护研究所,武汉 430030;特种表面保护材料及应用技术国家重点试验室,武汉 430030【正文语种】中文【中图分类】TJ04;TG172我国开展材料水环境腐蚀试验已50年,但材料在江河湖泊中的腐蚀试验近10年才开始[1-2]。

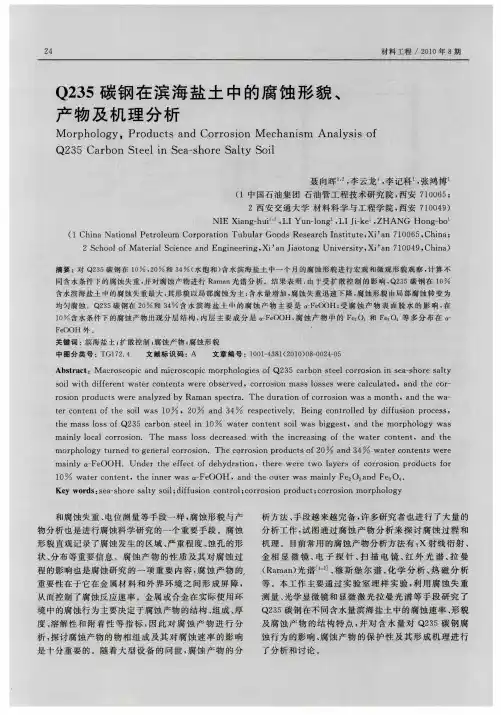

第11卷第4期船舶力学Vol.11No.42007年8月JournalofShipMechanicsAug.2007文章编号:1007-7294(2007)04-0577-10船舶结构钢海洋环境点蚀模型研究之一:最大点蚀深度时变模型王燕舞1,黄小平1,崔维成2(1上海交通大学海洋工程国家重点实验室,上海200030;2中国船舶科学研究中心,江苏无锡214082)摘要:腐蚀是导致老龄船舶结构失效的主要原因之一。

结合基本点蚀原理,本文对碳钢、低合金钢海水全浸带点蚀的主要影响因素、具体点蚀进程做了简要解释与评述。

针对我国船舶结构常用碳钢、低合金钢的实海腐蚀试验观测数据建立了新型Weibull函数形式的点蚀最大深度模型。

通过对比验证,证明采用Weibull函数表示点蚀最大深度随时间变化关系是合适的。

关键词:碳钢;海洋环境;点蚀;腐蚀模型;最大点蚀深度中图分类号:U661.42文献标识码:APittingcorrosionmodelofmildandlow-alloysteelinmarineenvironment-Part1:MaximumpitdepthWANGYan-wu1,HUANGXiao-ping1,CUIWei-cheng2(1StateKeyLaboratoryofOceanEngineering,ShanghaiJiaoTongUniversity,Shanghai200030,China;2ChinaShipScientificResearchCenter,Wuxi214082,China)Abstract:Corrosionisoneofthemainreasonswhichcausingstructurefailureanddamage.Formildandlow-alloystructuralsteelsundermarineimmersionconditions,themaininfluencingfactorandthespecificprocessofpittingcorrosionweresummarizedinthispaper,accordingthepittingcorrosionmechanicsandvariouscorrosiondatafromsomelong-termfieldinvestigations.Thenewmaximumpit-depthmodelde-scribedbyweibull-functionwasalsogivenhere,whichwillbemorepreciselytopredictingthestatisticalcharacteristicsofmaximummacro-pitdepth.Bycontrastedwithotherpittingcorrosionmodels,itwillbereasonabletodescribethemaximumpit-depthcurveofmildandlow-alloysteelasaweibullfunctionvaryingwithexposureperiod.Keywords:mildsteel;marineenvironment;pittingcorrosion;corrosionmodel;maximumpitdepth1引言腐蚀是导致老龄船舶结构失效的主要原因之一。

如何提高不锈钢在海水中的耐腐蚀性,不锈钢的腐蚀类型是什么?世界海洋中的海水盐度约为3.5%,即千分之35。

这意味着每1升(1000毫升)海水中溶解有35克盐(大部分(但不是全部)氯化钠)溶解在其中。

尽管在盐度约为3.5%的海洋中发现了绝大多数海水,但全世界范围内的海水并非均一。

氯化物:饮用水中建议的最大氯含量为250 mg / L。

天然氯化物约占地壳的0.05%。

淡水中的氯化物浓度在1至100 ppm(百万分之几)之间是正常的。

海水中的自然氯化物浓度为35,000 ppm。

不锈钢:有五个不锈钢系列,每个不锈钢都有其结构特征:马氏体铁素体奥氏体的双相(50/50奥氏体/铁素体混合结构)沉淀硬化结构。

这些科的特征是其微观结构,这是由其特定的组成所导致的。

为什么不锈钢可以防止腐蚀?不锈钢的铬含量大于约12%(重量)(一些文件提到铬含量约为10.5%)。

铬通过在(合金的)干净(例如,酸洗,钢丝/旋转刷或地面)表面上形成薄的,附着的,耐腐蚀的氧化膜,从而为这些合金提供耐蚀性。

当暴露在氧气中,无论是在空气中还是在水中,该层都会自然形成,并有助于防止其下的不锈钢腐蚀。

当原始氧化物表面层被损坏或刮擦时,该保护性氧化物层的有效性可能受到损害,但是在氧气的存在下会迅速地重新形成其保护膜。

为什么不锈钢会腐蚀?海水中不锈钢腐蚀的最主要形式是缝隙腐蚀和点蚀。

两种形式的腐蚀都可能是由于溶液中存在氯离子引起的,也受到溶液温度和氧化强度的影响(例如:氯化…)不锈钢的腐蚀类型: a)点蚀b)缝隙c)电偶d)晶间e)应力腐蚀开裂点腐蚀:(在含氯的环境中不锈钢的点腐蚀)点蚀是一种电化学氧化还原过程,发生在涂有钝化膜的金属表面上的局部孔(孔)内。

不锈钢上的钝化层可能会受到某些化学物质的侵蚀。

氯离子Cl-是最常见的氯离子,存在于日常材料中,例如盐和漂白剂。

点蚀是局部腐蚀的一种形式,会以斑点或凹坑的形式产生腐蚀。

点蚀在含卤化物*,主要是氯化物(CL中性或酸性溶液不锈钢可能会出现-如海水)。