石化厂加热炉温度控制系统设计

- 格式:ppt

- 大小:1.96 MB

- 文档页数:63

第24卷 第11期2017年11月仪器仪表用户INSTRUMENTATIONEIC Vol.242017 No.11SMPT-1000加热炉控制系统设计王美刚(山西大学 自动化系,太原 030013)摘要:加热炉是石化企业的重要设备,运行情况直接关系到后一工序的操作工况和产品质量。

文章以强制通风式加热炉作为研究对象,在分析对象工艺流程和工作特性的基础上,进行了加热炉综合控制系统的设计。

利用西门子PCS7过程控制系统和SMPT-1000对系统进行实施,结果表明该方案设计合理,运行稳定可靠。

关键词:加热炉;SMPT-1000;PCS7中图分类号:TP273 文献标志码:ADesign of SMPT-1000 Heating Furnace Control SystemWang Meigang(Department of Automation, Shanxi University, Taiyuan, 030013, China)Abstract:The heating furnace is the important equipment of petrochemical enterprises, and the running running state is directly related to the operation conditions and product quality of the latter process. In this paper, the design of the integrated control system for heating furnace is carried out on the basis of analyzing the process flow and working characteristics of the forced ventilation heating furnace.The system was implemented using Siemens PCS7 process control system and SMPT-1000,and the application of the actual production shows that the design of heating furnace control system is reasonable, reliable and it meets the technological requirements.Key words:furnace; SMPT-1000;PCS7DOI:10.3969/j.issn.1671-1041.2017.11.002文章编号:1671-1041(2017)11-0006-05收稿日期:2017-08-01作者简介:王美刚(1977-),男,太原人,硕士,讲师,研究方向:过程控制。

加热炉的典型配管设计摘要:结合相关规范要求及实际配管设计中的注意事项,本文对加氢装置中加热炉设备布置以及管道布置中应该关注的细节及难点进行了探讨。

关键词:加热炉;布置;配管;加热炉是石油化工装置的主要设备之一,作为一种供热设备,将炉管中通过的物料加热至所需温度,然后进入下一工艺设备进行分馏、裂解或反应等。

热源为燃料气或燃料油在炉膛内燃烧释放的热量。

加热炉由辐射段和对流段组成,在辐射段内,高温烟气主要以辐射的方式将热量传递给辐射段盘管,烟气上升进入对流段,以对流的方式将热量传递给对流段盘管。

加热炉按照燃料的种类分为燃油式加热炉、燃气式加热炉和油气混合式加热炉;如果按照结构式分类则分为圆筒式加热炉和箱式加热炉,箱式又分为横管式和立管式加热炉;如果按照燃烧器的设置位置分类,则分为顶烧式、低烧式和侧烧式。

1. 加热炉设备布置一般原则1.1 明火加热炉宜集中布置在装置的边缘并靠近消防通道,采用机动吊装机具吊装炉管时应有机动吊装机具通行的通道和检修场地;对于水平布置炉管的加热炉,加热炉的一侧应有炉管抽出的检修场地,检修场地的长度不应小于炉管长度加2m;1.2 加热炉位于可燃气体、液化烃、甲B、乙A类可燃液体设备的全年最小频率风向的下风侧,可与其他明火设备集中布置。

加热炉可按炉子中心线对齐,并排布置,与检修马路边缘净距不应小于 3 m。

两座加热炉之间的净距不宜小于3m条件允许可尽量合用一个烟囱。

1.3 明火加热炉附属的燃料气分液罐、燃料气加热器等与炉体的防火间距不应小于6m。

1.4 明火加热炉与露天布置的液化烃设备或甲类气体压缩机厂房的防火间距不应小于22.5m。

当在加热炉与设备之间设置不燃烧材料实体墙时,其防火间距可减小,但不得小于 15 m。

实体墙的高度不宜小于 3 m,距加热炉间距不宜大于 5 m,实体墙的长度应满足由露天布置的液化烃设备或甲类气体压缩机经实体墙至加热炉的折线距离不小于 22.5 m,防止可燃气体窜入炉体[1]。

附件:中国石化炼油装置管式加热炉联锁保护系统设置指导意见炼油事业部2017年7月19日前言《中国石化炼油装置管式加热炉联锁保护系统设置指导意见》自2017年7月19日起发布。

负责起草单位: 中国石化洛阳工程公司、工程建设公司。

主要起草人:张海燕、董海芳、张光黎、吕明伦、陈开辈、蔡建光审定人:李和杰、袁毅夫、李出和一、总则1.1 为了保障炼油装置管式加热炉安全运行,统一管式加热炉联锁保护系统设置的基本要求,特制定本指导意见。

1.2 管式加热炉的联锁保护系统应满足以下要求:1.2.1 在燃料气、燃料油参数发生异常,致使燃烧器不能正常燃烧时,联锁保护系统能保证加热炉的安全,防止闪爆事故的发生。

1.2.2 在加热炉炉膛温度、压力等参数发生异常时,联锁保护系统能保证加热炉的安全,防止损坏炉体以及其他设备和其他事故的发生。

1.2.3 在炉管内冷流介质发生异常时,联锁保护系统能保证加热炉的安全,防止炉管损坏、介质结焦或其他的事故发生。

1.2.4 用户的其它安全要求。

1.3 联锁保护系统应与报警系统综合考虑,所有触发联锁条件的参数均应设置报警,在参数未达到联锁条件时,先行报警,提醒操作人员及时调整和关注相应的参数。

1.4 联锁保护系统触发时,应同时发出与常规工艺参数报警有明显区别的声光报警,引起操作人员的注意。

1.5 联锁保护系统应具有在DCS或SIS系统人机界面上显示联锁保护的内容、投用状态以及相关阀门和设备运行状态的功能。

1.6 联锁保护系统应设置“人工复位”确认按钮。

联锁保护系统一旦动作,严禁联锁自动复位;当操作条件恢复正常,联锁条件已消失,必须在手动按下“人工复位”确认按钮后联锁才能复位。

1.7 联锁保护系统应能够满足SIL等级和HAZOP分析的要求。

1.8 除特别指明外,所有触发联锁条件的信号宜持续1秒方可触发联锁。

1.9 对于有多个独立辐射室的加热炉,当辐射室的燃料气或燃料油系统单独设置时,其联锁系统可考虑分别设置。

加热炉热效率的智能优化控制发布时间:2021-05-07T16:14:06.833Z 来源:《当代电力文化》2021年1月第3期作者:邓文博[导读] 随着社会经济的快速发展,人们对节能环保的要求也日益提高,在炼油厂生产中邓文博中国石化天津分公司炼油部天津市 300270摘要:随着社会经济的快速发展,人们对节能环保的要求也日益提高,在炼油厂生产中,加热炉是重要的机械设备,确保加热炉自身热效率,可以在确保生产效率的同时降低污染气体排放量,从而起到保护生态环境的作用。

但是加热炉这种作为能源消耗很大的装置,在实际生产中容易受到各种因素的影响而普遍存在能耗较大的问题,重视加热炉技术改造以及加热炉新技术的应用,可以降低装置的能耗、提高加热炉的热效率。

为此,本文以管式加热炉为例,对如何实现加热炉热效率的智能优化控制,减少加热炉热损耗、提高加热炉热效率谈几点看法。

关键词:加热炉;热效率;智能优化控制1 加热炉热效率概述管式加热炉指的是在燃烧时产生较大的火焰和温度较高的气流,通过辐射传热方式将热量传输给管壁,之后管壁再将热量传递给物料,从而形成对流的形式。

加热炉热效率指的是对加热炉在燃烧加热的过程中一种对热量的测量,即通过燃烧加热所需要的燃料有多少来衡量该加热炉的热效率。

加热炉加热需要损耗的热效率大小在一定程度上与过剩空气系数和加热炉排烟温度、管壁热损耗有关,热量的损失是通过排烟方式排走的。

当烟气较高的情况下,排烟带走的热量就更多,而烟气排量大也就意味着带走的热量将非常大,加热炉热效率就会下降得很快。

所以,想要确保燃料在加热炉中充分燃烧,提高燃料的利用率,减少加热炉热效率损失,提高加热炉热效率,就必须使足够的空气进入到加热炉中。

如果过剩空气系数较小就会出现空气供给不足的问题,燃烧就无法充分完全燃烧,燃烧利用率低,热量损耗量大,热效率非常低。

但是过剩空气系数非常大也会导致进入加热炉的空气太多,使加热炉传热效果下降。

乌鲁木齐石化分公司110万吨/年延迟焦化装置扩能改造工程加热炉施工技术方案编制:审核:批准:中石油七公司乌鲁木齐项目部二○○三年七月目录1.前言2.工程特点3.施工组织4.主要施工技术方法5.技术质量管理6.安全技术措施7、施工进度计划8、计量及小型机具应用计划9、施工手段材料应用计划附图一加热炉暂设平台布置图1.前言1.1概述110万吨/年延迟焦化加热炉, 设计负荷为23.449MW, 重约570吨;该炉辐射管盘管材质采用ASTM A335 P9, 对流室炉管采用ASTM A335 P5, 对流室过热蒸汽盘管材质为20#;燃烧器选用焦化炉专用气体燃烧器, 避免火焰不稳定舔炉管, 引起炉管局部过热的情况发生。

1.2编制依据1.2.1乌鲁木齐石油化工总厂设计院设计图纸1.2.2《石油化工管式炉钢结构工程及部件安装技术条件》SH3086-19981.2.3《石油化工管式炉燃烧器工程技术条件》SH/T3113-20001.2.4《石油化工管式炉轻质浇注料衬里工程技术条件》SH/T3115-20001.2.5《石油化工管式炉碳钢和铬钼钢炉管焊接技术条件》SH3085-19971.2.6《石油化工管式炉急弯弯管技术标准》SH/T3065-19941.2.7《石油化工管式炉耐热钢铸铁技术标准》SH3087-19971.2.8《管式炉安装工程施工及验收规范》SHJ506-871.3适用范围本技术方案仅适用于乌石化110万吨/年延迟焦化装置扩能改造工程新增焦化炉的安装施工指导, 该焦化炉施工完毕本技术方案自动废除。

2.工程特点2.1施工特点本焦化炉工区域狭小, 吊装难度大;施工时间短, 任务重。

3.施工组织3.1施工人员安排工种人员计划4.主要施工技术方法:4.1炉体钢结构施工:炉体钢结构分成八部分进行预制安装, A边轴1.2.3.4.5.6.7、8为第一、第二部分;B中心轴线 1.2.3.4.5.6.7、8为第三、第四部分;C中心轴线1.2.3.4.5.6.7、8为第五、第六部分;D边轴1.2.3.4.5.6.7、8为第七、第八部分。

HAZOP技术应用实例解析HAZOP技术应用实例解析加热炉是石化装置中的重要设备。

因其能量的来源多为燃料油、瓦斯气等的燃烧,且被加热物质多为易燃易爆物质,如控制不当或设施失效,极有可能造成火灾、爆炸事故。

脱氢-烷基化装置设备的再沸器、换热器等所需的热量由导热油提供,温度降低后的导热油送至导热油加热炉进行加热。

为了保证导热油加热炉安全运行,应用危险及可操作性研究(HAZOP)分析方法进行了系统、全面的危险辨识。

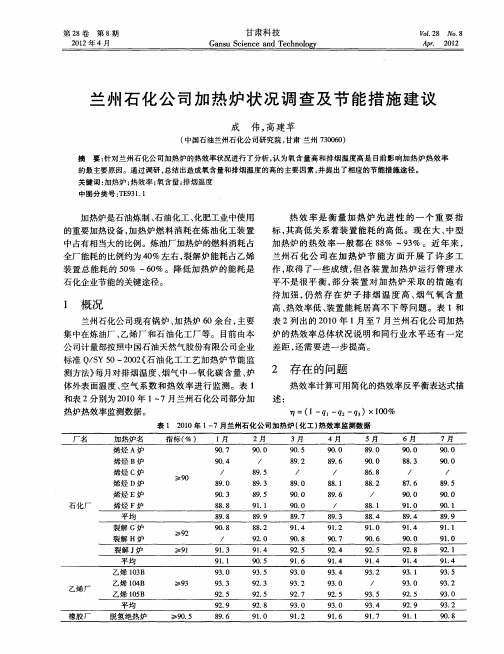

1 导热油加热系统1.1 工艺流程简述导热油加热炉流程简图如图1所示。

F-501是导热油加热炉,导热油由泵从平衡罐抽出输送到加热炉F-501中加热,被加热后的导热油送至脱氢-烷基化装置设备的再沸器、换热器等。

加热炉的燃料油用泵从缓冲罐抽出,经热交换器加热到150℃左右,通过压力控制阀去燃烧器燃烧,同时通过加执炉物料出品温度(5TRCAH-16)和燃烧器前燃料油的压力(5PIC-22)串接控制来控制加热炉的出口温度。

加热炉设有导热油低流量联锁、雾化蒸气与燃料油压差5PDIC-28联锁等,当各参数低于设定值时,会通过联锁控制关闭燃料油进料阀门,使加热炉熄火。

图1 导热油加热炉流程简图导热油经由八组炉管进入导热油加热炉。

从导热油平衡罐来的导热油温度约285℃,加热炉出口导热油温度为329℃,由5FRC9A调节燃料油流量来控制出口温度。

在每一组炉管的出口都有手动阀门,根据温度指示来调节每一组的流量,以使得各组流量均匀一致。

当导热油流量低于某一给定值时将自动停止燃料油的供应,使加热炉停止工作。

加热炉的烟道设有含氧分析在线仪表,经常指示氧含量,以便调整操作。

1.2 加热炉主要工艺控制指标主要工艺控制指标见表1。

表1 主要控制指标控制内容指标控制仪表和要求出口温度/℃热油总流量/th-1热油最低流量/th-1炉膛温度/℃炉管油压/MPa八组炉管流量,%八组炉管温度差/℃<3301050-1200>680<800>0.8<5<5 TRCAH-16指定值±1FR-9(正常值)刻度>4个单位TI-11、TI-14测压仪表差值和最低流量相比最高和最低温度之差2 HAZOP分析2.1 分析节点通常,导热油加热炉分析节点可划分为:导热油进料管线、燃料油进料管线、雾化蒸汽管线、加热炉F-501等。

中国石油化工集团公司加热炉管理制度(试行)(征求意见稿)二00四年十二月二十日目录第一章总则 (1)第二章职责 (1)第三章管理要求 (3)第四章运行维护 (5)第五章检修维修 (8)第六章检查与考核 (9)第七章主要引用文件 (9)第八章附则 (10)附录、附表 (11)加热炉管理制度第一章总则第一条加热炉是石油化工生产装置的重要设备,也是石油化工生产中消耗能源的主要设备。

为了加强加热炉的管理,确保加热炉的安全、稳定、长周期运行,切实做好节能降耗工作,特制定本管理制度。

第二条本管理制度适用于中国石油化工集团公司(以下简称集团公司)、中国石油化工股份有限公司(以下简称股份公司)所属石油化工企业炼油及化工生产装置的管式加热炉。

第三条加热炉的运行、维护和检修质量检查与验收,应按照SHS01001-2003《石油化工设备完好标准》、SHS01006-2003《管式加热炉维护检修规程》、SHF0001-90《石油化工管式炉效率测定法》、股份公司《关于加强炼油装置腐蚀检查工作的管理规定》等有关规章制度执行。

第四条各企业应重视加热炉的节能工作,积极采用新技术、新工艺、新材料、新设备,逐步提高加热炉的管理、技术、装备水平。

第二章职责第五条各企业必须重视加热炉的管理工作,应根据本制度的要求,制定本企业的加热炉管理制度(实施细则),明确各相关部门及生产车间(装置)、检维修单位的管理职责,做到各负其责,共同做好加热炉管理工作。

第六条设备管理部门主要职责:设备管理部门为加热炉管理的主管部门。

负责加热炉管理的组织协调与监督考核;定期分析加热炉的状况及问题,提出整改措施;负责或参予加热炉及所属设备的设计、采购、制造、安装、事故处理、技术改造、更新、检修维修的全过程管理。

第七条生产、技术质量管理部门职责:一、严格遵守操作规程及加热炉工艺指标,保证加热炉在设计允许的范围内运行,严禁超温、超压、超负荷运行;二、定期对燃料油(气)进行品质分析,建立台帐,保证燃料油(气)的质量指标,使之达到本管理制度第十五条的要求;三、采取措施合理控制燃油温度,保证燃油的恩氏粘度不大于°;燃油(气)、蒸汽系统压力要稳定;雾化蒸汽应为过热蒸汽,且应控制其压力高于燃油压力。

1 范围本范围规范对工艺加热炉的设计、操作、日常维护、常见故障诊断和处理、安全管理规定等内容明确了基本概念和管理要求。

编制本范围规范的目的是规范炼化企业加热炉设计、操作、维护,确保加热炉安全运行,提高效率。

本范围规范适用于中国石油天然气股份公司炼化企业加热炉管理。

2 规范性引用文件ISO13705 石油天然气工业一般炼油装置用火焰加热炉SH36-91 石油化工管式炉设计规范Q/Y50-2002 石油化工工艺加热炉节能监测方法Q/Y62-2003 炼油装置节能监测方法中油石油质字[2003]279号《管式加热炉安全管理的若干规定》和《管式加热炉操作规程编写指南》3 术语及重要概念解释加热炉及附件加热炉加热炉的一般结构工艺加热炉一般由辐射室、对流室、燃烧器、余热回收系统以及通风系统组成。

辐射室也称为炉膛,包括燃烧器和风道,炉管和炉管支撑,耐火衬里等。

辐射室担负全炉热负荷的70%~80%,主要传热方式是热辐射,是加热炉的主体部分。

对流室包括遮蔽管,对流管,耐火衬里,管线支撑和挂钩,主要传热方式是对流。

对流室一般担负全炉热负荷的20%~30%,对流室吸热量的比例越大,全炉的热效率越高。

为了尽量提高传热效果,对流室多采用钉头管和翘片管。

燃烧器产生热量,是炉子的重要组成部分。

余热回收系统是从离开对流室的烟气中进一步回收余热的部分。

回收方法分为两类,一类采用空气预热方式回收热量;另一类是采用余热锅炉回收热量。

通风系统的作用是将燃烧用空气导入燃烧器。

通风方式分为自然通风和强制通风两种。

其它的附件设备包括火嘴、风门、防爆门、观火孔、烟囱、烟道挡板、空气预热器、鼓风机或引风机、吹灰器等。

加热炉的种类加热炉按按辐射室的外观形状大致分为:箱式炉、立式炉、圆筒炉等。

燃烧器(火嘴)燃烧器是将燃料和空气混合,发生燃烧,释放出工艺所需要热量的机械装置。

燃烧器通常包括喷嘴、配风器和燃烧道三个部分。

燃料喷嘴是供给燃料并使燃料完成燃烧前准备的部件。

(发布日期:-6-10)电加热炉随着科学技术旳发展和工业生产水平旳提高,已经在冶金、化工、机械等各类工业控制中得到了广泛应用,并且在国民经济中占有举足轻重旳地位。

对于这样一种具有非线性、大滞后、大惯性、时变性、升温单向性等特点旳控制对象,很难用数学措施建立精确旳数学模型,因此用老式旳控制理论和措施很难达到好旳控制效果。

单片机以其高可靠性、高性能价格比、控制以便简朴和灵活性大等长处,在工业控制系统、智能化仪器仪表等诸多领域得到广泛应用。

采用单片机进行炉温控制,可以提高控制质量和自动化水平。

1 前言在人类旳生活环境中,温度扮演着极其重要旳角色。

温度是工业生产中常用旳工艺参数之一,任何物理变化和化学反映过程都与温度密切有关,因此温度控制是生产自动化旳重要任务。

对于不同生产状况和工艺规定下旳温度控制,所采用旳加热方式,燃料,控制方案也有所不同。

无论你生活在哪里,从事什么工作,无时无刻不在与温度打着交道。

自18世纪工业革命以来,工业发展对与否能掌握温度有着绝对旳联系。

在冶金、钢铁、石化、水泥、玻璃、医药等等行业,可以说几乎80%旳工业部门都不得不考虑着温度旳因素。

在现代化旳工业生产中,电流、电压、温度、压力、流量、流速和开关量都是常用旳重要被控参数。

例如:在冶金工业、化工生产、电力工程、造纸行业、机械制造和食品加工等诸多领域中,人们都需要对各类加热炉、热解决炉、反映炉和锅炉中旳温度进行检测和控制。

从市场角度看[1],如果国内旳大中型公司将温度控制系统引入生产,可以减少消耗,控制成本,从而提高生产效率。

嵌入式温度控制系统符合国家提出旳“节能减排”旳要求,符合国家经济发展政策,具有十分广阔旳市场前景。

现今,应用比较成熟旳如电力脱硫设备中,主控制器在主蒸汽温度控制系统中旳应用,已经达到了世界迈进水平。

如今,在微电子行业中。

温度控制系统也越来越重要,如单晶炉、神经网络系统旳控制。

因此。

温度控制系统经济前景非常广泛,国内旳高新精尖行业研究其应用旳意义更是更加重大。

目次1 总则1.1适用范围2引用标准3蒸馏炉设计要点3.1炉型选择3.2主要工艺参数的选择3.3炉管材质的选择及壁厚计算4热载体炉设计要点4.1简介4.2炉型选择4.3主要工艺参数的选择4.4炉管材质的选择和壁厚计算5延迟焦化炉、减粘加热炉及沥青加热炉设计要点5.1简介5.2炉型选择5.3主要工艺参数的选择5.4炉管材质的选择和壁厚计算6加氢炉设计要点6.1加氢炉分类6.2炉型选择6.3主要工艺参数的选择6.4炉管材质的选择及壁厚计算6.5辐射管架的热膨胀问题6.5炉管表面热电偶的设置7重整炉设计要点7.1炉型选择7.2主要工艺参数的选择7.3炉管材质的选择及壁厚计算7.4结构设计注意事项8润滑油精制炉设计要点8.1炉型选择8.2主要工艺参数的选择8.3炉管材质的选择及壁厚计算9气体加热炉设计要点9.1炉型选择9.2主要工艺参数的选择9.3炉管材质的选择及壁厚计算10制氢炉设计要点10.1转化管内的化学反应简介10.2工艺计算主要工艺参数及技术性能指标10.3炉型选择10.4转化管管系设计1总则1.1适用范围石油化工管式炉的设计应按照相关标准进行。

这些标准对管式炉设计的各个方面均有详细规定,为避免重复,本导则仅对各类管式炉的设计要点进行阐述,以指导设计者正确进行设计。

本导则适用于新建石油化工管式炉的设计,改扩建的石油化工管式炉设计也可参照执行。

2引用标准使用本导则时,尚应符合以下有关标准的规定:a)SHJ36《石油化工管式炉设计规范》b)SHJ37《石油化工管式炉炉管壁厚计算方法》c)SH3070《石油化工管式炉钢结构设计规范》d)BA9-2-1《管式炉炉型选择及工艺参数的确定》e)BA9-1-2《石油化工管式炉工艺计算》f)BA9-4-3《管式炉炉管系统的设计》g)BA9-4-1《管式炉燃烧器选用原则》h)BA9-4-2《管式炉零部件的选用和设置》i)BA9-1-3《管式炉炉衬设计》j)BA9-1-5《管式炉钢结构设计荷载确定》k)BA9-1-6《立式(箱式)管式炉钢结构设计》l)BA9-1-7《圆筒形管式炉钢结构设计》m) B A9-1-4《管式炉钢制平台、梯子和栏杆》n)BA9-5-1《管式炉余热回收方案的选用》o)BA9-5-2《管式炉余热回收烟风道系统》3蒸馏炉设计要点蒸馏炉包括原油蒸馏装置的常压炉、减压炉以及二次加工装置的常压和减压分馏塔进料加热炉。

加热炉是油田勘探油气开发中的重要能耗设备之一,随着油田大面积进入高含水期及稠油和天然气的开发,加热炉显得更为重要。

油气田勘探开发面积增大、开发难度增大,油田使用加热炉数量越提高油气田加热炉热效率技术研究郭亮(中国石油天然气股份有限公司吐哈油田分公司)摘要:加热炉作为油田的主要节能对象,其热效率的高低直接影响着油田的节能评价。

油气田加热炉节能测试过程中通过测试设备得出的实时数据,并对数据进行现场分析后,找出其节能点,通过对加热炉的技术改造,重点放在燃烧不充分、辐射段散热损失大、排烟温度过高等关键环节,从系统和技术方面对加热炉相关关键部件进行优化,提高现有加热炉的运行效率,使用单位对设备运行参数进行现场调整,提高加热炉运行管理水平,以达到设备效率最大化的方法,实施后平均热效率提高至90%,年节约天然气229.98×104Nm 3。

通过这种技术服务的方法,既可以提高油田加热炉热效率,还可以有效发挥节能监测的意义,最终达到节能降耗的目的。

关键词:加热炉;热效率;监测;节能降耗DOI :10.3969/j.issn.2095-1493.2023.03.007Study on improving thermal efficiency technology of heating furnace for oil and gas field GUO LiangTuha Oilfield Company,CNPCAbstract:As the main object of energy conservation in oilfield,the heating furnace's thermal effi-ciency directly affects the evaluation of energy conservation in oilfield.In the process of energy conser-vation test of heating furnace for oil and gas field,real-time data is obtained by testing equipment,and after analyzing the data on site,energy conservation points are found out in the evaluation process of heating furnace.Through the technical transformation of heating furnace,key aspects are focused such as insufficient combustion,large heat loss in radiation section and excessively high smoke exhaust tem-perature.The relevant key components of heating furnace is optimized in terms of system and technol-ogy and operational efficiency of the existing heating furnace is improved.The operation parameters of equipment is adjusted on site by using the unit to improve the operation and management level of heat-ing furnace and maximise the efficiency of the equipment.After the implementation,the average ther-mal efficiency is up to 90%,saving natural gas of 229.98×104Nm 3.This kind of technical service method can not only improve the thermal efficiency of heating furnace in oilfield,but also effectively play the significance of energy conservation monitoring,which finally achieves the purpose of energy conservation and consumption reduction .Keywords:heating furnace;thermal efficiency;monitoring;energy conservation and consumption reduction作者简介:郭亮,工程师,2007年毕业于兰州交通大学(工程管理专业)新疆吐鲁番市鄯善县火车站镇吐哈油田公司技术监测中心,838202。

高效超净工业炉技术

技术适用范围

适用于石化行业加热炉节能技术改造。

技术原理及工艺

本技术为加热炉节能环保系统化技术:通过对加热炉燃烧系统的多介质并流对烟气进行余热回收,实现加热炉烟气的超低温排放;通过换热系统的多段布置解决低温烟气对引风机的腐蚀问题;通过复合阻蚀剂系统解决烟气的低温硫酸露点腐蚀问题,解决燃料型氮氧化物的生成问题;通过低过剩空气系数下分级燃烧及烟气回流技术实现氮氧化物超低排放;通过冷凝水洗涤技术实现烟气颗粒物的超低排放;通过傅立叶可燃组分在线监测系统和防弱酸腐蚀材料及其防腐表面处理技术进一步增加系统的安全性和稳定性;通过互联网技术和智能管理平台提高系统操作的智能化管理水平。

技术原理图如下:

技术指标

(1)热效率:>95%;

(2)NO X排放:<50mg/m3;

(3)颗粒物浓度:近零排放;

(4)SO2浓度:近零排放;

(5)排烟温度:80~90℃。

技术功能特性

(1)通过对烟气进行余热回收,大幅提高加热炉的热效率;

(2)通过复合阻蚀剂系统、分级燃烧及烟气回流技术、冷凝水洗涤技术等,大幅降低污染物排放。

应用案例

湖北金澳科技500 万t工业炉项目。

技术提供单位为上海浩用工业炉有限公司。

(1)用户用能情况简单说明

金澳科技是集生产、贸易、物流储运等业务于一体的综合型石化企业,具备炼油一次加工能力730 万t/a。

本项目针对金澳科技500 万t/a原料预处理装置,是成套加热炉及其余热回收系统EPC工程的重要组成部分。

(2)实施内容与周期

采用“95+高效超净工业炉技术”对金澳科技500 万t/a。

附件:中国石化炼油装置管式加热炉联锁保护系统设置指导意见炼油事业部2017年7月19日前言《中国石化炼油装置管式加热炉联锁保护系统设置指导意见》自2017年7月19日起发布。

负责起草单位: 中国石化洛阳工程公司、工程建设公司。

主要起草人:张海燕、董海芳、张光黎、吕明伦、陈开辈、蔡建光审定人:李和杰、袁毅夫、李出和一、总则1.1 为了保障炼油装置管式加热炉安全运行,统一管式加热炉联锁保护系统设置的基本要求,特制定本指导意见。

1.2 管式加热炉的联锁保护系统应满足以下要求:1.2.1 在燃料气、燃料油参数发生异常,致使燃烧器不能正常燃烧时,联锁保护系统能保证加热炉的安全,防止闪爆事故的发生。

1.2.2 在加热炉炉膛温度、压力等参数发生异常时,联锁保护系统能保证加热炉的安全,防止损坏炉体以及其他设备和其他事故的发生。

1.2.3 在炉管内冷流介质发生异常时,联锁保护系统能保证加热炉的安全,防止炉管损坏、介质结焦或其他的事故发生。

1.2.4 用户的其它安全要求。

1.3 联锁保护系统应与报警系统综合考虑,所有触发联锁条件的参数均应设置报警,在参数未达到联锁条件时,先行报警,提醒操作人员及时调整和关注相应的参数。

1.4 联锁保护系统触发时,应同时发出与常规工艺参数报警有明显区别的声光报警,引起操作人员的注意。

1.5 联锁保护系统应具有在DCS或SIS系统人机界面上显示联锁保护的内容、投用状态以及相关阀门和设备运行状态的功能。

1.6 联锁保护系统应设置“人工复位”确认按钮。

联锁保护系统一旦动作,严禁联锁自动复位;当操作条件恢复正常,联锁条件已消失,必须在手动按下“人工复位”确认按钮后联锁才能复位。

1.7 联锁保护系统应能够满足SIL等级和HAZOP分析的要求。

1.8 除特别指明外,所有触发联锁条件的信号宜持续1秒方可触发联锁。

1.9 对于有多个独立辐射室的加热炉,当辐射室的燃料气或燃料油系统单独设置时,其联锁系统可考虑分别设置。

1 适用范围本标准规定了加热炉的平面布置及其工艺与燃料系统的配管设计以及蒸汽分配管等的布置。

本标准适用于石油化工装置各类型管式加热炉的配管设计。

本标准不适用于转化炉,裂解炉的配管设计。

2 加热炉的布置2.1 加热炉的布置应符合GB50160-92 ?石油化工企业设计防火标准?的要求,〔以下简称? 防火标准?“明火加热炉,宜集中布置在装置的边缘,且位于可燃气体,液化烃、甲B类液体设备的全年最小频率风向的下风侧〞。

2.2 加热炉与其他工艺设备、控制室、变配电室等距离应符合? 防火标准?的间距要求。

2.3 当在明火加热炉与露三布置的液化烃设备之间,设置非燃烧材料的实体墙时,其防火间距可小于,但不得小于15m。

当液化烃设备的厂房或甲类气体压缩机房朝向明火加热炉一面为封闭墙时,加热炉与厂房的防火间距可小于22.5m,但不得小于15m,明火加热炉附属燃料气分液罐、燃料气加热器等与炉体的防火间距,不应小于6m。

2.4 实体墙的高度不宜小于3m,距加热炉不宜大于5m,并应能防止可燃气体窜入炉体。

2.5 加热炉的布置应留有检修空地与进出起重机具的道路。

加热炉与道路的距离不应小于3m,如图1、图2。

对水平管加热炉在弯头箱的一侧应留有抽出炉管的空地,一般应为炉管长度加1.5m,假设检修空地与道路相连接时,那么道路可作为检修空地的一局部。

例如:炉管长度为12m,道路宽4m,加热炉与道路的距离应为9.5m。

2.6 水平敷设胀接炉管的加热炉,其弯头箱不应正对装置的仪表室、变配电室、阀组等人员集中或经常操作的地方。

防爆门的方位不得面向操作区与其它设备。

2.7 热裂化、重整、加氢精制、加氢裂化装置的反响器,焦化装置的焦碳塔与加热炉之间的距离以6 8m为宜,且不得将反响器与加热炉分别布置在装置主管桥的两侧。

反响器与加热炉之间可设副管桥,如图3、图42.8 对带有蒸汽发生器的加热炉与反响器应将汽包、给水泵与其它发生蒸汽的设备,布置在加热炉附近。

第1章绪论1.1 综述在人类的生活环境中,温度扮演着极其重要的角色。

温度是工业生产中常见的工艺参数之一,任何物理变化和化学反应过程都与温度密切相关,因此温度控制是生产自动化的重要任务。

对于不同生产情况和工艺要求下的温度控制,所采用的加热方式,燃料,控制方案也有所不同。

无论你生活在哪里,从事什么工作,无时无刻不在与温度打着交道。

自18世纪工业革命以来,工业发展对是否能掌握温度有着绝对的联系。

在冶金、钢铁、石化、水泥、玻璃、医药等等行业,可以说几乎80%的工业部门都不得不考虑着温度的因素.在现代化的工业生产中,电流、电压、温度、压力、流量、流速和开关量都是常用的主要被控参数.例如:在冶金工业、化工生产、电力工程、造纸行业、机械制造和食品加工等诸多领域中,人们都需要对各类加热炉、热处理炉、反应炉和锅炉中的温度进行检测和控制。

1.2 加热炉温度控制系统的研究现状随着新技术的不断开发与应用,近年来单片机发展十分迅速,一个以微机应用为主的新技术革命浪潮正在蓬勃兴起,单片机的应用已经渗透到电力、冶金、化工、建材、机械、食品、石油等各个行业。

单片机温度控制系统是数控系统的一个简单应用,在冶金、化工、建材、机械、食品、石油等各类工业中,广泛使用于加热炉、热处理炉、反应炉等.温度是工业对象中的一个重要的被控参数。

由于炉子的种类不同,因而所使用的燃料和加热方法也不同,例如煤气、天然气、油、电等;由于工艺不同,所需要的温度高低不同,因而所采用的测温元件和测温方法也不同;产品工艺不同,控制温度的精度也不同,因而对数据采集的精度和所采用的控制算法也不同。

传统的温度采集方法不仅费时费力,而且精度差,单片机的出现使得温度的采集和数据处理问题能够得到很好的解决。

不仅如此,传统的控制方式不能满足高精度,高速度的控制要求,如温度控制表温度接触器,其主要缺点是温度波动范围大,由于它主要通过控制接触器的通断时间比例来达到改变加热功率的目的,受仪表本身误差和交流接触器的寿命限制,通断频率很低。