重型燃气轮机透平第一级动叶复合冷却数值研究

- 格式:docx

- 大小:17.09 KB

- 文档页数:2

前缘气膜孔对涡轮静叶冷却效果影响的数值模拟

杨凡;郑洪涛;李智明

【期刊名称】《热能动力工程》

【年(卷),期】2006(21)4

【摘要】采用全三维数值模拟技术,利用k-ε双方程湍流模型和SIMPLE算法,通过求解三维粘性可压缩Favre平均Navier-Stokes方程,对某新型燃气轮机第一级气膜冷却静叶叶栅的三维湍流流场进行了数值模拟。

分别通过改变燃气轮机前缘气膜孔的参数,计算出叶片外表面的温度分布和冷却空气流量大小。

结果表明,前缘气膜孔的直径、数目以及射流方向对叶片表面冷却效果的影响是非常显著的。

从而提出了一种叶片前缘气膜冷却设计的新方案,为工程设计提供了有价值的参考。

【总页数】5页(P345-349)

【关键词】燃气轮机;前缘气膜冷却;数值模拟;涡轮;第一级静叶

【作者】杨凡;郑洪涛;李智明

【作者单位】哈尔滨工程大学动力与核能工程学院

【正文语种】中文

【中图分类】TK474.7

【相关文献】

1.涡轮静叶复合角度气膜冷却孔排布置优化的数值研究 [J], 张玲;汪山入;董海瑞;张宏洋

2.叶栅前缘单排冷却孔气膜冷却效果的数值研究 [J], 袁野;万剑峰

3.涡轮静叶前缘气膜冷却数值模拟 [J], 杨凡;曹辉;郑洪涛;李智明

4.涡轮叶栅前缘气膜冷却数值模拟 [J], 颜培刚;王松涛;韩万金;王仲奇

5.涡轮叶栅前缘槽缝气膜冷却的数值模拟 [J], 王晓东;康顺

因版权原因,仅展示原文概要,查看原文内容请购买。

收稿日期:2021-08-26作者简介:王润禾(1997),女,硕士。

引用格式:王润禾,童歆,羌晓青,等.重型燃气轮机高雷诺数CDA 叶型转捩特性数值计算[J].航空发动机,2023,49(5):136-142.WANG Runhe ,TONG Xin ,QIANG Xiaoqing ,et al.Numerical calculation of controlled diffusion airfoils of transition characteristics for heavy-duty gas turbine at high Reynolds number[J].Aeroengine ,2023,49(5):136-142.航空发动机Aeroengine重型燃气轮机高雷诺数CDA 叶型转捩特性数值计算王润禾1,童歆1,羌晓青2,3,杜朝辉1,3,欧阳华1,3(上海交通大学机械与动力工程学院1,航空航天学院2:上海200240;3.燃气轮机与民用航空发动机教育部工程研究中心,上海201306)摘要:为研究重型燃气轮机的压气机叶片在高雷诺数工况下的气动性能,基于Gamma-Theta 转捩模型的雷诺时均方程对某可控扩散叶型进行了数值计算。

通过对比不控制马赫数与控制马赫数,分析高雷诺数对可控扩散叶型气动性能及转捩特性的影响。

结果表明:在不控制马赫数条件下,在零攻角时,雷诺数从7×105增大为9×105,总压损失增加了约391.95%;在高雷诺数工况下随着雷诺数的增大,叶片流动损失不断增大,叶片可用攻角范围减小,同时在叶片吸力面出现激波,干扰转捩的产生。

在控制马赫数条件下,当Ma =0.6时,在零攻角工况下,雷诺数从8.2×105增大为1×107,总压损失减小了约38.98%,吸力面转捩起始点从4.78%弦长处前移至1.11%弦长处;在高雷诺数工况下,叶片流动损失随着雷诺数的增大不断减小,吸力面转捩位置前移。

冷却空气对燃气轮机性能影响的计算分析顾华年;朱志劼【摘要】冷却空气量是影响燃气轮机性能的关键因素,透平冷却技术研究的重点方向是以最少的冷却空气量来达到最好的冷却效果,才能使燃气轮机性能达到先进水平.对市场上具有代表性的某些型号的燃气轮机冷却空气量进行了推算,并对300 MW等级燃气轮机在不同透平初温、不同冷却空气量下的性能进行了计算,对透平初温、冷却空气量对机组循环性能的影响进行了定性分析.【期刊名称】《热力透平》【年(卷),期】2013(042)004【总页数】5页(P240-244)【关键词】燃气轮机;透平初温;冷却空气;系统效率【作者】顾华年;朱志劼【作者单位】上海发电设备成套设计研究院,上海200240;上海发电设备成套设计研究院,上海200240【正文语种】中文【中图分类】TK472重型燃气轮机通常以透平进口燃气初温作为技术等级的标志,该温度也是影响机组性能的主要因素之一。

几十年来,世界发达国家的燃气轮机技术不断取得突破,代表当今大规模商用先进水平的F级重型燃气轮机透平初温达到1 400 ℃等级,单循环效率可达36%以上。

更高技术的新一代G级、H级及J级燃气轮机,通过冷却技术的提高、材料加工工艺的进步和合金性能的改善,使透平初温取得显著提升。

目前世界上先进的透平高温动叶基体材料均为镍基合金,可耐受的使用温度为850~900 ℃等级。

根据目前技术现状,通过传统方式大幅提高材料基体的使用温度已较为困难[1],近些年来燃气轮机透平初温的提高,主要是通过冷却技术的进步实现的,冷却技术已经成为燃气轮机技术发展的关键因素之一。

鉴于冷却技术的重要性,国际制造商均对其采取了严格的保密措施,公开文献中冷却空气量及其分配比例的信息极少。

本文选取具有代表性的燃气轮机机组型号,根据这些机组公开的性能参数对其冷却空气量进行了推算,以揭示不同机组冷却空气量的变化趋势;同时根据选定的计算模型,针对300 MW 功率等级燃气轮机在不同透平初温、不同冷却空气量下的性能进行了计算与分析,计算与分析结果可为我国300 MW、F 级燃气轮机的自主研发提供参考。

AE94.3A型燃气轮机透平叶片冷却系统介绍发布时间:2021-08-23T09:49:34.313Z 来源:《当代电力文化》2021年4月12期作者:姚国荣[导读] 提高燃气轮机透平进口温度是提高燃气轮机热效率的有效措施,而先进的透平叶片冷却技术是提高透平进口温度的有效措施之一姚国荣(广东大唐国际肇庆热电有限责任公司,广东肇庆 526000)摘要:提高燃气轮机透平进口温度是提高燃气轮机热效率的有效措施,而先进的透平叶片冷却技术是提高透平进口温度的有效措施之一。

本文介绍了燃气轮机透平叶片冷却的技术,阐明了燃机冷却空气系统在燃气轮机正常运行时的作用。

介绍了安萨尔多AE94.3A燃机运用的冷却技术,冷却空气系统组成、冷却空气的来源。

关键词:燃气轮机、AE94.3A、透平叶片冷却空气1前言某项目机组为安萨尔多AE94.3A型燃气-蒸汽联合循环供热机组,采用分轴联合循环布置。

每套机组由一台燃气轮机、一台余热锅炉、一台蒸汽轮机、一台燃气轮机发电机、一台蒸汽轮机发电机组成。

燃气轮机由上海电气&安萨尔多公司联合设计制造,型号为AE94.3A,燃料为天然气,输出方式为冷端输出。

燃机由压气机、燃烧器、透平和有关辅助系统组成。

压气机采用轴流式,共 15 级,压比为 18.9,进口设有可调导叶(IGV),同时第一级静叶(CV1)可调,主要用于调节透平排气温度和防止压气机喘振。

透平为 4 级轴流式透平,由气缸和转子组成。

气缸为水平中分面式结构。

转子由透平轮盘、透平轴、工作叶片及联接件等组成。

透平的静叶、动叶由压气机抽气来冷却。

本文通过收集资料认真解读,简单介绍燃气轮机透平冷却空气系统,。

2燃机透平冷却技术介绍燃机透平入口初温对整套机组的热效率有很大的影响,随着燃气轮机技术的发展,透平入口温度已经可以达到1400℃甚至更高,但提高透平初温同时也会影响机组的安全运行。

如何有效地为暴露在高温的燃机本体金属部件提供冷却也是一门重要的研究课题,世界各大燃气轮机生产商在这个课题上成功研究出先进、高效的冷却技术,结合抗高温材料,运用先进的冷却技术,保证了机组安全、高效地运行。

某高压涡轮第一级导叶传热设计计算韩俊;温风波;王松涛;洪博文【摘要】为进一步提升燃气轮机涡轮效率,优化冷却结构设计,以某高压涡轮第一级导叶为研究对象,基于数值模拟方法自编Matlab传热程序,结合CFX叶片三维温度场导热进行计算,包括基于管网计算的方案设计和三维传热计算.针对该叶片的特点重新设计了冷却结构.结果表明:叶片局部出现约1 700K高温区,但尾缘扰流冷却结构增强了换热系数,叶片平均温度较低,约1300 K.从该导叶的设计过程及计算结果可看出,所使用的冷却结构设计平台可高效完成冷却结构方案设计及三维温度分布验证计算.【期刊名称】《哈尔滨工业大学学报》【年(卷),期】2013(045)009【总页数】5页(P42-46)【关键词】涡轮;导叶;温度;冷却结构;传热计算【作者】韩俊;温风波;王松涛;洪博文【作者单位】哈尔滨工业大学发动机气体动力研究中心,150001哈尔滨;哈尔滨工业大学发动机气体动力研究中心,150001哈尔滨;哈尔滨工业大学发动机气体动力研究中心,150001哈尔滨;哈尔滨工业大学发动机气体动力研究中心,150001哈尔滨【正文语种】中文【中图分类】TK14随着燃气轮机燃气温度的不断提升,涡轮进口温度逐渐超过涡轮叶片材料所能够承受的工作温度.涡轮叶片冷却技术[1-7]是提高涡轮前温度,从而提高发动机性能的主要手段之一.涡轮转子叶片在高温燃气包围下,承受高速旋转时自身的离心力、气体力、热应力以及振动负荷,设计过程涉及气动、传热、结构、强度、振动等多个学科,是典型的多学科设计问题[8-9].如何在复杂条件下,对涡轮叶片的传热性能进行设计[10-15],是当前的重要研究课题.涡轮叶片冷却结构设计的一般思路为:1)初步设计;2)结构设计;3)热分析设计;4)结构调整[16].文献[17-19]阐述了涡轮动叶冷却结构设计中的参数化设计、管网计算和气热耦合计算,认为设计叶片的冷却结构要从方案设计和详细设计两方面考虑,参数化研究设计理论能够快速设计冷却结构,基于相关热分析模型提供计算条件.文献[17]还通过自编程序完成了冷却工质通道结构、气膜喷射孔结构、扰流肋片结构的设计.提出“单元设计法”以快速生成管网计算模型,并向三维建模软件传递几何特征数据和流场信息,为三维建模及三维气热耦合计算提供条件.文献[18]介绍了管网模型建立方法,讨论了近似、假设、边界条件的给定方式,建立了控制方程,说明了管网求解程序的思路和数值方法,介绍了基于管网计算的冷却结构方案设计流程,对4个冷却结构初步设计方案的管网计算结果进行了分析.文献[19-21]借助参数化方法建立三维气热耦合数值模拟的计算域实体模型,流体域网格采用自编结构化网格生成程序生成,并在换热壁面上根据湍流模型的要求进行加密;将管网计算结果与三维数值模拟结果进行对比发现,气热耦合计算方法能够捕捉更多流动换热现象,计算结果相对可信,且开发的气热耦合平台能大量缩短三维气热耦合计算周期.本文基于文献[16-18]提出的设计思路对某高压涡轮第一级导叶进行传热分析和重新设计.1 叶片传热设计流程叶片传热设计流程见图1,自编的Matlab传热设计程序从气动计算获取气动场和初步温度场,以便进行叶片外换热计算.将自编程序和CFX叶片三维温度场导热计算结合起来形成气冷涡轮冷却结构参数化设计以及管网、三维温度计算的设计循环,可快速完成叶片冷却结构的设计、验证和修正设计.图1 叶片传热设计流程1.1 叶片外换热计算湍流模型的选取气冷涡轮气动计算采用标准k-ε模型,而标准k-ε模型进行叶片换热计算会存在较大误差.高雷诺数k-ε湍流模型和低雷诺数k-ω湍流模型都是基于全湍流的假设,不能准确模拟边界层的转捩流动.要准确模拟边界层转捩的流动必须选用合适的转捩模型,大量研究表明,采用k-ω SST模型,并采用γ-Reθ转捩模型会得到较准确的叶片表面换热计算结果.由于k-ω SST模型的计算资源消耗大,计算稳定性也不如标准k-ε模型,因此在外换热计算中,根据气动计算得到的各列叶栅进出口参数分布分别进行单列叶栅的外换热计算.进行单列叶栅外换热计算时叶片与端壁不添加冷气喷出边界,并且第一层网格厚度要足够小,以保证SST模型的计算要求.1.2 管网计算基于一维流动与换热模型的管网计算方法依赖于不同冷却结构的流动换热实验关联式,属于一种经验计算方法.管网计算具有计算资源消耗少、速度快、人工工作量小等优点.管网计算所采用的连续性方程、动量方程与能量方程需要若干已知量才能求解,每个流管都需要给出十几个乃至二十几个参数.单元设计法支持自动生成管网计算模型.设计方法中叶单元与管网中流管节流单元一一对应,形成管网的骨架结构,还可以得到流管表面的坐标点矩阵.管网的拓扑结构表明流管之间的连接关系,从而确定流管基本几何特征.在CFD计算结果的输出文件上可以得到外部参数.管网计算模型是含有多未知量、多阶次、不连续的非线性方程组,可以分为两部分求解:1)压力平衡计算,将节流单元动量方程组和节点连续性方程组同时求解;2)温度平衡计算,将节流单元能量方程和节点能量方程同时求解.这两部分计算可以交替进行至收敛.如果涡轮叶片采用气膜冷却结构,则在整个管网计算模型中就需要考虑气膜冷却的实际效果.每一次温度平衡计算结束,都要针对气膜冷却的效果进行修正,从而给出小孔出口流量和压力,结合气膜冷却实验相关表达式,得到节流单元对应的叶片表面进行气膜冷却后的温度场和换热系数分布,完成管网计算. 1.3 叶片三维温度场导热计算管网计算能得到叶片内部冷气通道表面的冷气温度与换热系数分布.在有气膜冷却时,采用气膜修正计算程序能够得到考虑冷气掺混后的燃气温度与换热系数分布.由于采用了参数化设计方法,叶片冷气通道计算网格能够快速生成.以叶片内外第三类边界(温度与换热系数)换热数据和光滑通道计算网格为基础,即可进行气冷叶片的三维温度场计算,得到叶片的三维温度分布.2 涡轮第一级导叶冷却结构设计第一级导叶的冷气来源于压气机出口,冷气从压气机出口到涡轮冷气腔入口的总压降低约2%,冷气马赫数较低,冷气通道入口压力为3.2 MPa.第一级导叶采用三腔设计,径向等壁厚,弦向变壁厚.前腔与中腔布置了冲击衬套,后腔布置了圆柱扰流柱,中腔与后腔之间隔板上布置了一定数量节流孔以控制腔室压力,并形成冲击射流强化换热效果.叶片表面布置了多列气膜冷却孔,孔径0.4 mm或0.5 mm不等,采用了复合角度设计,其中吸力侧的两列孔采用了扩张变截面设计.进气边的冷气从叶根进入冲击衬套,冲击叶片内表面后经由大部分气膜冷却孔流出;出气边的冷气从叶顶进入冲击衬套,冲击叶片内表面后,一部分经由两列压力侧气膜冷却孔流出,另一部分流经隔板节流孔进入后腔,其中一部分由吸力侧尾缘附近的变截面气膜孔对尾缘局部高温区进行冷却,另一部分流经尾缘圆柱扰流柱冷却尾缘内部,如图2.图2 第一级导叶冷却结构设计的导叶用于新一代民航发动机,涡轮前温度较高,设计要求比较严格,总体来说其冷却结构设计有以下几个特点:1)采用了大冷气量设计,叶片表面多数区域能够被气膜覆盖,叶片冷却效率较高,气膜冷却对叶片降温的贡献明显大于内部冷却;2)三腔设计与中后腔节流孔设计能够控制冷却结构压力与流量分配,在保证气膜冷气顺利流出的前提下,避免了局部气膜冷气量过大;3)大冲击孔直径、小气膜孔直径的设计使得气膜冷却孔压降分配较大,保证了足够的排气裕度,冲击冷却孔直径与间距进行了反复调整,既保证了较好的冲击冷却效果,又控制了冷气流量与压力;4)叶片尾缘吸力侧存在高换热区域,热负荷较大,虽然可能导致气动效率下降,在这里采用局部气膜冷却是必要的,为了改善冷却效果,这里采用了小入射角度的簸箕型扩张气膜冷却孔.3 冷却结构设计计算结果通过管网计算给出了该导叶如图3所示的管网冷气流量与冷气压力分配.该管网计算考虑了气膜冷却孔影响,根据经验公式进行了气膜冷却修正,从图可以看出冷气流量的详细分配,以及冷气压力在管网流动中的变化情况,以便对管网流动是否顺畅及气膜冷气能否顺利流出进行初步评估.图3 第一级导叶冷却结构管网计算图4给出了该导叶气膜修正计算得到的燃气温度与换热系数分布.从图中可以看出,叶片吸力面和压力面近前缘部分冷却效率较高,且气膜覆盖率较好,吸力面后侧可能出现局部高温约1 700 K,接近尾缘区域时,由于尾缘扰流冷却结构的设置,使得换热系数得到很大加强,温度较低且分布均匀约1 300 K.图4 第一级导叶冷却结构气膜修正计算图5给出了该导叶三维导热计算得到的根、中、顶3个截面温度分布云图,图6给出了该导叶外表面压力侧与吸力侧温度分布云图.由温度分析可见,除了吸力侧尾缘存在较大的高温区,叶片绝大部分区域的温度能够满足设计要求,这与方案设计中管网计算结果吻合.出现这一现象的原因较为复杂,一方面由于SST模型可能会略高估计这一区域的局部换热,另外在三维导热计算中没要考虑到内部圆柱扰流柱的增大换热面积效应,也不能衡量扩张型气膜孔的冷却效果改善,导致叶片温度计算值偏高;从保证气动效率的角度来看,叶片吸力侧近尾缘不宜安排过量冷气,但是这一区域确实是容易烧蚀的区域,在后续详细设计中应重点分析与设计此处冷却结构,深入研究扩张型冷气孔的冷却效果.此外需从冷气与主流一体化设计的角度出发,进行冷却孔布局优化设计,期望可以在保证气动效率的基础上适当增加冷气量.图5 导叶沿叶高截面温度分布图6 导叶温度分布云图4 结论1)叶片吸力面和压力面近前缘部分冷却效率较高,且气膜覆盖率较好,吸力面后侧可能出现局部高温约1 700 K,接近尾缘区域时由于尾缘扰流冷却结构的设置,使得换热系数得到很大加强,温度较低且分布均匀约1 300 K.2)叶片绝大部分区域的温度能够满足设计要求,与管网计算结果吻合.本文所使用的冷却结构设计平台可高效完成冷却结构方案设计及三维温度分布验证计算.3)叶片三维导热计算中没有考虑扰流冷却结构与冲击冷却结构的强化换热效应、叶片表面热障涂层的隔热效应(热障涂层能使叶片降温50~100 K,且外换热越强烈降温幅度越大)和热辐射,这些因素会导致叶片温度场计算值大于实际值.参考文献[1]陈伟,阚瑞,任静,等.涡轮叶片内部冷却通道传热和压力分布特性的实验[J].航空动力学报,2010,25(12):2779-2786.[2]曹玉璋,陶智,徐国强.航空发动机传热学[M].北京:北京航空航天大学出版社,2005:15-21.[3]韩俊,王松涛,王仲奇.涡轮气冷技术研究进展[J].节能技术,2012,30(1):29 -33.[4]SARGISON J E,GUO S M,OLDFIELD M L,et al.A converging slot-hole film-cooling geometry,part 1:Lowspeed flat-plate heat transfer and loss[J].ASME Journal of Turbomachinery,2002,124(1):453 -460. [5]LUCA C,TONY A.Experimental investigation of the aerothermalperformance ofa high blockage ribroughened cooling channel [J]. ASME Journal Turbomachinery,2005,127(1):580 -588.[6]OSTANEK J K,PRAISA J,VAN SUETENDAEL A,et al.Establishing a methodology for resolving convective heat transfer from complex geometries[J].ASME Journal Turbomachinery,2010,132(1):810 -815. [7]张庆,孟光.涡轮叶片冷却数值模拟进展[J].燃气轮机技术,2004,17(4):23 -28.[8]杨俊杰,王荣桥,樊江,等.涡轮叶片的气动-热-结构多学科设计优化研究[J].航空动力学报,2010,25(3):617-622.[9]葛宁.涡轮非定常流数值计算方法研究[J].航空动力学报,2009,24(5):1066 -1070.[10]LIU Y H,HUH M,RHEE D H,et al.Heat transfer in leading edge,triangular shaped cooling channels with angled ribs under high rotation numbers[J].ASME Journal Turbomachinery,2009,131(1):681 -685. [11]郭军刚,胡丽国,王春侠,等.流固耦合在涡轮叶片瞬态传热仿真中的应用[J].机械科学与技术,2010,29(4):455-460.[12]SCHULER M,ZEHNDER F,WEIGAND B,et al.The effect of turning vanes on pressure loss and heat transfer of a ribbed rectangular two-pass internal cooling channel[J].ASME J Turbomachinery,2011,133(1):891-897.[13]董平.航空发动机气冷涡轮叶片的气热耦合数值模拟研究[D].哈尔滨:哈尔滨工业大学,2009:15-18.[14]陈凯.燃气涡轮冷却结构设计与气热弹多场耦合的数值研究[D].哈尔滨:哈尔滨工业大学,2010:16-19.[15]向安定,罗小强,朱惠人,等.涡轮叶片表面气膜冷却的传热实验研究[J].航空动力学报,2002,17(5):577-581.[16]王华阁.航空发动机设计手册(第16分册).空气系统及传热分析[M].北京:航空工业出版社,2001.[17]迟重然,温风波,王松涛,等.涡轮动叶冷却结构设计方法III:气热耦合设计计算[J].工程热物理学报,2011,32(9):1485-1488.[18]迟重然,温风波,王松涛,等.涡轮动叶冷却结构设计方法II:管网计算[J].工程热物理学报,2011,32(6):933-936.[19]迟重然,王松涛,温风波,等.涡轮动叶冷却结构设计方法I:参数化设计[J].工程热物理学报,2011,32(4):581-584.[20]MAZUR Z,HERNANDEZ-ROSSETTE A,GARCIAILLESCAS R.Analysis of conjugate heat transfer of a gas turbine first stage nozzle[C]//ASME Turbo Exo.Reno-Tahoe,NV,United States:ASME,2005:1 -8.[21]TAKAHASHI T,WATANABE K,SAKAI T.Conjugate heat transfer analysis of a rotor blade with rib-roughened internal cooling passages[C]//Turbo Expo.Reno-Tahoe,NV,United States:ASME,2005:275-284.。

涡轮叶片前缘复合冷却换热性能的实验研究鲍曙;陈榴;戴韧【摘要】本文使用由半圆柱前缘和平直尾部组成的钝物体来模拟涡轮叶片前缘,利用高温风洞实验测试平台,对前缘区域进行了内部射流冲击+外部气膜冷却的实验研究,通过红外热像仪测量了叶片表面的温度场分布,分析了气膜吹风比、前缘位置、主流雷诺数对冷却效率的影响规律.实验中吹风比的变化范围为0.24~1.67,主流雷诺数的变化范围为55420~111615.实验结果表明:冷却效率随吹风比的增大而增大,在本文实验参数范围内,最佳吹风比约为0.81;位置2处的冷却效率最高;随着主流雷诺数的增大冷却效率有所提高.【期刊名称】《燃气轮机技术》【年(卷),期】2016(029)002【总页数】7页(P8-14)【关键词】涡轮叶片;复合冷却;红外热像仪;吹风比;冷却效率【作者】鲍曙;陈榴;戴韧【作者单位】上海理工大学能源与动力工程学院,上海 200093;上海理工大学能源与动力工程学院,上海 200093;上海理工大学能源与动力工程学院,上海 200093【正文语种】中文【中图分类】TK472在现代航空发动机中,提高燃气涡轮热效率的关键途径之一是增加涡轮进口燃气温度,先进涡轮进口燃气温度已经远高于耐热金属材料可承受的长期工作温度[1]。

前缘是燃气轮机叶片上最关键的传热区,多数情形下叶片上的最高传热率发生在前缘的滞止区[2-3],细致地研究叶片前缘区域传热的影响机理,特别是动叶片前缘,对保证叶片高温运行的安全性和寿命具有重要的意义。

经过多年的发展,基本上形成了由内部冷却和外部冷却组成的叶片冷却方案。

内部冷却包括冲击冷却、多程弯折带肋通道、肋片扰流柱等;外部冷却大多采用的是气膜冷却。

国内外对于内部冲击冷却和外部气膜冷却进行了大量的研究工作:Bunker和Metzger[4]在1990年实验研究了涡轮叶片翼型前缘内部区域的冲击冷却,分析了前缘翼型曲率、冲击孔的分布以及冲击距离对前缘表面努塞尔数的影响,并总结了前缘表面最大努塞尔数的关联式。

燃气轮机叶片前缘冷却特性研究郑添; 王在华; 应光耀; 毛志伟【期刊名称】《《浙江电力》》【年(卷),期】2019(038)010【总页数】5页(P89-93)【关键词】燃气轮机; 冷却; 吹风比; 孔型; 数值模拟【作者】郑添; 王在华; 应光耀; 毛志伟【作者单位】国网浙江省电力有限公司电力科学研究院杭州 310014【正文语种】中文【中图分类】TK4720 引言燃气温度升高可以提高燃气轮机效率,但是随着燃气温度的提升,燃气轮机叶片工作环境越来越恶化,导致叶片寿命缩短,稳定性变差。

气膜冷却是燃气轮机和航空发动机涡轮叶片的常用冷却方式,其原理是在叶片壁面喷入冷气,冷气会粘附在叶片壁面上,在叶片壁面形成温度较低的气膜保护层。

气膜保护层将叶片与高温燃气隔离开,同时将热量带走,从而起到降低叶片温度的效果。

气膜的冷却效果主要受吹风比、叶片温度以及气膜冷却孔型等因素的影响。

国内外在燃气轮机气膜冷却方面开展了大量的研究[1-6],如对多孔全覆盖气膜冷却中的流动和换热特性研究,并且对不同孔、吹风比、速度比下的换热及冷却进行仿真。

李少华等[7]对叶片气膜冷却进行了数值研究,选择湍流模型并采用SIMPLEC 算法,其模拟结果表明,气膜孔位于叶片前缘时,叶片冷却效果最好。

唐学智等[8]主要在不同吹风比和主流湍流度条件下,分析了某重型燃气轮机孔间距对动叶气膜冷却效率的影响。

李录平等[9]对叶片旋转状态下的冷却进行研究,分析旋转对叶片气膜冷却效果的影响。

综上所述,大多数研究对象为叶片表面的换热及冷却系数,孔间距对叶片气膜冷却的影响[9-13]。

目前对圆孔、交叉孔叶片气膜冷却的研究较少。

本文根据燃气轮机实际参数建立模型,设置边界条件,选择计算模型对叶片进行仿真,研究叶片在真实工作状况下,气膜对叶片冷却效率、换热系数的影响。

对比分析圆孔、交叉孔在不同吹风比下的换热系数及冷却效率,同时对数值仿真结果进行分析,为实际工作中的叶片冷却提供参考。

化工燃气轮机动叶全表面气膜冷却影响的数值模拟张玲;修栋波;汪山入【摘要】对非定常环境下燃气轮机动叶全表面气膜冷却流场进行数值模拟,应用标准k-ε两方程紊流模型和SIMPLE算法,用直径6mm的圆柱模拟静叶.使圆柱产生尾迹,研究不同吹风比时尾迹对下游动叶全表面冷却效率和传热特性的影响.结果表明:圆柱尾迹产生漩涡,漩涡会导致熵增,使动叶全表面能量有损失.吹风比M=0.5时,射流孔处冷却效果较好,动叶整个表面冷却效率较低,表面传热也较差;吹风比M=1.5时,射流孔处冷却效率降低,而整个表面冷却效率增加,传热增强.【期刊名称】《化工机械》【年(卷),期】2016(043)002【总页数】8页(P186-193)【关键词】燃气轮机;动叶全表面;气膜冷却;非定常尾迹;传热【作者】张玲;修栋波;汪山入【作者单位】东北电力大学能源与动力工程学院;东北电力大学能源与动力工程学院;沈阳热力工程设计研究院【正文语种】中文【中图分类】TQ051.5燃气轮机在航空、陆用发电和各种工业领域应用广泛,不仅在自备电站(或动力站)与原有发电设备组成联合循环系统,提高供电效率,而且在大型化纤厂、磷肥厂及电石厂等石油化工企业中也有应用。

燃气轮机可作为直接拖动压缩机的驱动机,也可以作为各种泵的驱动机[1]。

我国轻型燃气轮机工业主要集中在航空系统,20世纪70年代开始,在航空发动机的基础上改型生产了WJ-5G、WJ-6G、WP-6G及WZ-6G等工业燃气轮机,用于油田、石化及邮电等部门[2]。

另外一方面,燃气轮机热效率与功率都与涡轮进口温度有关,随着涡轮前燃气温度的不断提高,涡轮叶片表面的冷却问题越来越重要[3]。

Nirmalan N V和Hylton L D在发动机实际工作状态下研究了马赫数、雷诺数及湍流度等主要因素对带有多排射流孔的涡轮导叶表面换热系数的影响[4]。

袁锋等对带有气膜冷却的涡轮叶片进行三维数值模拟,研究旋转、吹风比和冷气喷射角度对叶片表面绝热冷却效率的影响[5]。

重型燃气轮机透平第一级动叶复合冷却数值研究

【原创版】

目录

一、研究背景和意义

二、研究方法

1.采用 Realizable k-湍流模型和 Simple 算法

2.结合有限体积法对三维定常不可压缩 N-S 方程进行离散

三、研究结果

1.不同吹风比和主流湍流度条件下的气膜冷却效率数值模拟结果

2.提高燃气轮机性能的重要途径是提高透平进口燃气温度

四、研究结论和展望

正文

一、研究背景和意义

燃气轮机作为一种重要的热 - 功转换装置,在航空、船舶、发电及化工等领域得到日益广泛的应用,在国民经济与国防建设中的地位极为重要。

在当前全球能源紧缺的趋势下,各国的相关科研设计人员都在努力提高燃气轮机效率。

提高燃气轮机性能的一个重要途径是提高透平进口燃气温度。

随着透平进口燃气温度的不断提高,其运行温度已远高于金属允许温度,如目前最先进的航空燃气轮机中透平进口燃气温度已达 2000K,先进重型燃气轮机的透平进口温度已达 1873K。

在这种背景下,重型燃气轮机透平第一级动叶复合冷却技术的研究显得尤为重要。

对于燃气轮机透平叶片冷却技术的研究,可以帮助我们更好地理解和掌握燃气轮机在工作过程中的热力学特性,从而为提高燃气轮机的性能和效率提供理论依据。

二、研究方法

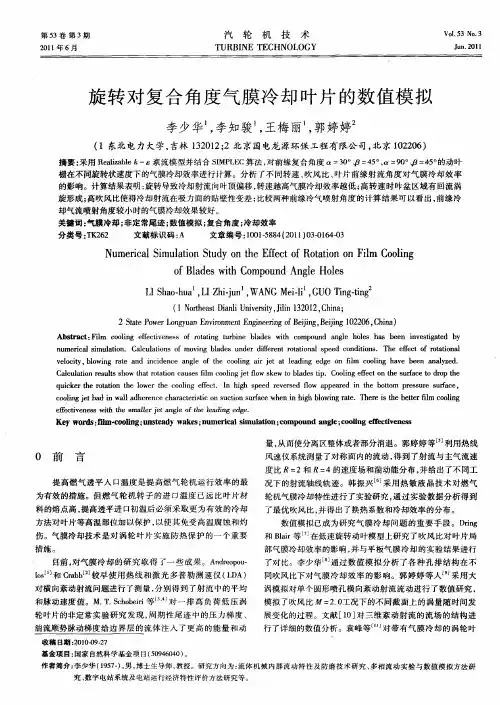

本研究采用 Realizable k-湍流模型,并结合 Simple 算法和有限体积法对三维定常不可压缩 N-S 方程进行离散。

通过数值模拟,研究了不

同吹风比和主流湍流度条件下的气膜冷却效率。

Realizable k-湍流模型是一种基于 k-ε模型的湍流模型,其优点在于能够较好地模拟气流在叶片表面的分离和重新附着过程,从而更准确地预测叶片的表面温度。

Simple 算法是一种基于有限体积法的求解算法,

其优点在于计算速度快,适用于大规模的三维数值模拟。

三、研究结果

通过数值模拟,研究发现在不同吹风比和主流湍流度条件下,重型燃气轮机透平第一级动叶的气膜冷却效率存在较大差异。

随着吹风比的增加,气膜冷却效率先增加后减小;而随着主流湍流度的增加,气膜冷却效率几乎呈线性增加。

此外,研究还发现,在一定条件下,提高透平进口燃气温度可以显著提高燃气轮机的性能,但同时也会带来更高的热负荷,因此需要在设计和运行过程中充分考虑叶片的冷却问题。

四、研究结论和展望

本研究通过对重型燃气轮机透平第一级动叶复合冷却技术的数值模拟,揭示了不同吹风比和主流湍流度条件下气膜冷却效率的变化规律,为提高燃气轮机性能和效率提供了理论依据。