球墨铸铁力学性能与化学成分(精)

- 格式:pdf

- 大小:312.34 KB

- 文档页数:2

球墨铸铁标准球墨铸铁是一种具有高强度、高韧性和良好耐腐蚀性能的材料,广泛应用于各种机械设备、建筑和市政工程等领域。

为了确保球墨铸铁产品的质量,各国都制定了相关的标准。

本文将介绍常见的球墨铸铁标准。

1. 国际标准1.1 ISO 1083: Spheroidal graphite cast ironsISO 1083是国际标准化组织(ISO)制定的球墨铸铁标准。

该标准对球墨铸铁的化学成分、机械性能和其他要求进行了规定。

其中包括球墨铸铁的各类级别、硬度要求、拉伸强度、冲击韧性等。

1.2 ISO 185: Grey cast ironsISO 185是ISO制定的灰铸铁标准,其中也包含了一些对球墨铸铁的要求。

该标准对灰铸铁和球墨铸铁的组织、力学性能、化学成分等进行了规定,并提供了一些有关材料检测的方法。

2. 欧洲标准2.1 EN 1563: Founding - Spheroidal graphite cast ironsEN 1563是欧洲标准化组织(CEN)制定的球墨铸铁标准。

该标准规定了球墨铸铁的材料级别、化学成分、机械性能和质量检测方法。

同时,该标准还分别对可用于不同工程领域的球墨铸铁进行了分类和要求。

2.2 EN 1561: Founding - Grey cast ironsEN 1561是CEN制定的灰铸铁标准,同样也包含了对球墨铸铁的一些要求。

该标准对灰铸铁和球墨铸铁的化学成分、机械性能、检验方法等进行了规定,并提供了不同环境条件下的使用温度范围。

3. 美国标准3.1 ASTM A536: Standard Specification for Ductile Iron CastingsASTM A536是美国材料与试验协会(ASTM)制定的球墨铸铁标准。

该标准覆盖了球墨铸铁的材料分类、化学成分、机械性能、试验方法等。

其中也对球墨铸铁的各类级别、硬度要求、拉伸强度等进行了规定。

3.2 ASTM A48: Standard Specification for Gray Iron CastingsASTM A48是ASTM制定的灰铸铁标准,其中也包含了对球墨铸铁的一些要求。

球墨铸铁铸铁是含碳量大于2.11%的铁碳合金,由工业生铁、废钢等钢铁及其合金材料经过高温熔融和铸造成型而得到,除Fe外,还含及其它铸铁中的碳以石墨形态析出,若析出的石墨呈条片状时的铸铁叫灰口铸铁或灰铸铁、呈蠕虫状时的铸铁叫蠕墨铸铁、呈团絮状时的铸铁叫白口铸铁或码铁、而呈球状时的铸铁就叫球墨铸铁。

球墨铸铁是一种具有优良机械性能的灰口铸铁。

一般在浇注之前,在铁液中加入少量球化剂(通常为镁、稀土镁合金或含铈的稀土合金)和孕育剂(通常为硅铁),使铁水凝固后形成球状石墨。

此种铸铁的强度和韧性比其他铸铁高,有时可代替铸钢和可锻铸铁(malleablecastiron),在机械制造工业中得到了广泛应用。

球墨铸铁在国外是1947年用于工业生产的。

主要性能球铁铸件差不多已在所有主要工业部门中得到应用,这些部门要求高的强度、塑性、韧性、耐磨性、耐热和机械冲击、耐高温或低温、耐腐蚀以及尺寸稳定性等。

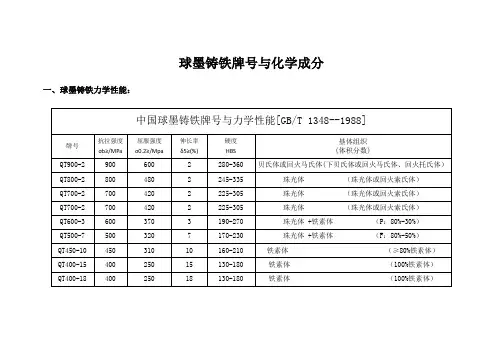

为了满足使用条件的这些变化、球墨铸铁有许多牌号,提供了机械性能和物理性能的一个很宽的范围。

如国际标准化组织ISO1083所规定的大多数球墨铸铁铸件,主要是以非合金态生产的。

显然,这个范围包括抗拉强度大于800牛顿/平方毫米,延伸率为2%的高强度牌号。

另一个极端是高塑性牌号,其延伸率大于17%,而相应的强度较低(最低为370牛顿/平方毫米)。

强度和延伸率并不是设计者选择材料的唯一根据,而其它决定性的重要性能还包括屈服强度、弹性模数、耐磨性和疲劳强度、硬度和冲击性能等。

另外,耐蚀性和抗氧化以及电磁性能对于设计者也许是关键的。

为了满足这些特殊使用,研制了一组奥氏体球铁,通常叫Ni一Resis球铁。

这些奥氏体球铁,主要用镍、铬和锰合金化,并且列入国际标准。

为珠光体型球墨铸铁,具有中高等强度、中等韧性和塑性,综合性能较高,耐磨性和减振性良好,铸造工艺性能良好等特点。

能通过各种热处理改变其性能。

球墨铸铁常用于生产受力复杂,强度、韧性、耐磨性等要求较高的零件,主要用于各种动力机械曲轴、凸轮轴、连接轴、连杆、齿轮、离合器片、液压缸体等零部件。

球墨铸铁的微观结构与力学性能研究第一章:引言球墨铸铁(Ductile Iron),是一种优良的铸铁材料,具有较高的强度和韧性,在工业制造、建筑工程和机械制造等领域广泛应用。

球墨铸铁的力学性能与其微观结构密切相关,因此对其微观结构和力学性能的研究具有重要意义。

本文将从球墨铸铁的微观结构和力学性能两个方面进行研究,以期为球墨铸铁的开发和应用提供科学依据。

第二章:球墨铸铁的微观结构2.1 球墨铸铁的相组成球墨铸铁的基体主要由铁素体和珠光体组成,其中铁素体是由铁和碳组成的晶格,珠光体则是由铁、碳和球墨石组成的准晶体。

球墨石是球墨铸铁得名的重要成分,其形成主要受到球化剂的影响。

2.2 球化过程球化是球墨铸铁制备过程中的关键环节。

球化剂的添加和一定的热处理过程能够使铁素体中形成球状的颗粒。

球化的成功与否直接影响着球墨铸铁的力学性能。

2.3 球墨铸铁的缺陷在球墨铸铁制造过程中,可能会出现一些缺陷,如气孔、夹杂物和晶界组织不良等。

这些缺陷对球墨铸铁的力学性能产生负面影响,因此需要在制备过程中加以控制和修复。

第三章:球墨铸铁的力学性能3.1 强度球墨铸铁的强度是其最主要的机械性能之一。

强度受到微观结构中相的类型、尺寸和分布等因素的影响。

一般来说,球墨铸铁的强度随着珠光体的含量增加而提高。

3.2 韧性韧性是指材料在受到外力作用下能够发生塑性变形而不断分裂或破损的能力。

球墨铸铁具有较高的韧性,这得益于其珠光体和球墨石的存在。

珠光体的存在可以阻碍裂纹的扩展,而球墨石能够吸收和分散应力,从而提高材料的韧性。

3.3 疲劳性能球墨铸铁的疲劳性能是其在长时间反复加载下不断发生微裂纹和断裂的能力。

球墨铸铁的疲劳性能与其微观结构紧密相关,尤其是珠光体的分布和形态。

一般来说,球墨铸铁的疲劳寿命较高,能够满足长时间的使用要求。

第四章:球墨铸铁的研究现状目前,关于球墨铸铁的微观结构和力学性能的研究已经取得了一系列重要的成果。

现代材料科学的发展为球墨铸铁的研究提供了新的思路和方法。

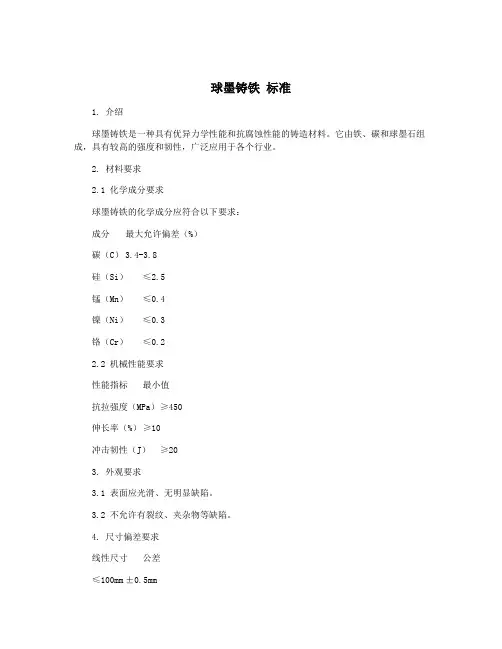

球墨铸铁标准

1. 介绍

球墨铸铁是一种具有优异力学性能和抗腐蚀性能的铸造材料。

它由铁、碳和球墨石组成,具有较高的强度和韧性,广泛应用于各个行业。

2. 材料要求

2.1 化学成分要求

球墨铸铁的化学成分应符合以下要求:

成分最大允许偏差(%)

碳(C)3.4-3.8

硅(Si)≤2.5

锰(Mn)≤0.4

镍(Ni)≤0.3

铬(Cr)≤0.2

2.2 机械性能要求

性能指标最小值

抗拉强度(MPa)≥450

伸长率(%)≥10

冲击韧性(J)≥20

3. 外观要求

3.1 表面应光滑、无明显缺陷。

3.2 不允许有裂纹、夹杂物等缺陷。

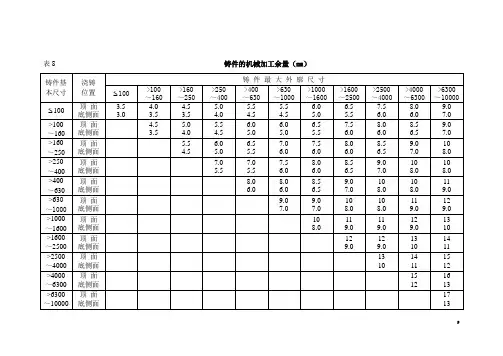

4. 尺寸偏差要求

线性尺寸公差

≤100mm±0.5mm

(L为尺寸长度)

4.2 其他尺寸要求按照相关标准执行。

5. 技术要求

5.1 铸造工艺应符合相关铸造工艺标准。

5.2 球墨铸铁应进行热处理,以提高其力学性能和抗腐蚀性能。

5.3 球墨铸铁应进行质量检验,包括化学成分、机械性能、外观和尺寸等检验项目。

6. 包装和运输

球墨铸铁应进行适当的包装和标识,以防止损坏和污染。

在运输过程中,应注意防止碰撞和受潮,确保产品质量不受损。

以上内容为球墨铸铁的标准要求,供参考使用。

具体情况可根据实际需求进行调整和补充。

球墨铸铁的化学成分及其对性能的影响(一)球墨铸铁的化学成分主要包括碳(C)、硅(Si)、锰(Mn)、硫(S)、磷(P)五种元素。

对于一些对组织及性能有特殊要求的铸件,还包括少量的合金元素。

为保证石墨球化,球墨铸铁中还须含有微量的残留球化元素。

以下就球墨铸铁中所含的化学成分及其含量对性能的影响做详细的阐述:1.碳的作用和影响:碳是球墨铸铁的基本元素,碳高有助于石墨化。

由于石墨呈球状后石墨对机械性能的影响已减小到最低程度,球墨铸铁的含碳量一般较高,在3.5~3.9%之间,碳当量在4.1~4.7%之间。

铸件壁薄、球化元素残留量大或孕育不充分时取上限;反之,取下限。

将碳当量选择在共晶点附近不仅可以改善铁液的流动性,对于球墨铸铁而言,碳当量的提高还会由于提高了铸铁凝固时的石墨化膨胀提高铁液的自补缩能力。

但是,碳含量过高,会引起石墨漂浮。

2.硅的作用和影响在球墨铸铁中,硅是第二个有重要影响的元素,它不仅可以有效地减小白口倾向,增加铁素体量,而且具有细化共晶团,提高石墨球圆整度的作用。

但是,硅提高铸铁的韧脆性转变温度,降低冲击韧性,因此硅含量不宜过高,尤其是当铸铁中锰和磷含量较高时,更需要严格控制硅的含量。

3.硫的作用和影响硫是一种反球化元素,它与镁、稀土等球化元素有很强的亲合力,硫的存在会大量消耗铁液中的球化元素,形成镁和稀土的硫化物,引起夹渣、气孔等铸造缺陷。

球墨铸铁中硫的含量一般要求小于0.06%。

4.磷的作用和影响磷是一种有害元素。

它在铸铁中溶解度极低,当其含量小于0.05%时,固溶于基体中,对力学性能几乎没有影响。

当含量大于0.05%时,磷极易偏析于共晶团边界,形成二元、三元或复合磷共晶,降低铸铁的韧性。

磷提高铸铁的韧脆性转变温度,当含磷量增加时,韧脆性转变温度就会提高。

5.锰的作用和影响球墨铸铁中锰的作用就主要表现在增加珠光体的稳定性,帮助形成炭化锰、炭化铁。

这些碳化物偏析于晶界,对球墨铸铁的韧性影响很大。

球铁成分硬度

球墨铸铁是通过球化和孕育处理得到球状石墨,有效地提高了铸铁的机械性能,特别是提高了塑性和韧性,从而得到比碳钢还高的强度。

球墨铸铁的成分通常包括碳、硅、锰、磷和硫等元素。

其中,碳的含量一般在 3.0%至 4.0%之间,硅的含量在 1.8%至 3.2%之间,锰的含量在 0.3%至 0.8%之间,磷的含量在 0.05%至 0.12%之间,硫的含量在 0.02%至 0.04%之间。

球墨铸铁的硬度通常在 120HB 至 300HB 之间,具体硬度取决于其成分、热处理工艺和金相组织等因素。

通过适当的热处理,如退火、正火或调质等,可以调整球墨铸铁的硬度和力学性能。

需要注意的是,球墨铸铁的成分和硬度可以根据具体的应用要求进行调整和控制。

不同牌号和规格的球墨铸铁可能具有不同的成分范围和硬度水平。

在实际应用中,建议参考相关的材料标准和技术规范,以确保所使用的球墨铸铁符合要求。

如果你对特定的球墨铸铁材料有更详细的需求或问题,我可以提供更具体的信息。

球墨铸铁标准1412球墨铸铁是一种优质铸铁材料,具有较高的强度和韧性,被广泛应用于工程机械、汽车制造、铁路运输等领域。

而球墨铸铁标准1412则是对球墨铸铁材料的技术要求和质量控制进行规范的标准,下面将对球墨铸铁标准1412进行详细介绍。

首先,球墨铸铁标准1412对球墨铸铁的化学成分进行了严格的要求。

其中,对铁素、硅、锰、磷、硫等元素的含量进行了规定,以保证球墨铸铁的化学成分符合标准要求。

此外,标准还对球墨铸铁的金相组织、力学性能、冲击韧性等方面进行了详细的规定,以确保球墨铸铁材料具有良好的力学性能和使用性能。

其次,球墨铸铁标准1412对球墨铸铁的生产工艺和质量控制进行了严格的规定。

在球墨铸铁的生产过程中,需要严格控制熔炼温度、保温时间、镁处理工艺等环节,以保证球墨铸铁材料的化学成分和金相组织符合标准要求。

同时,标准还对球墨铸铁的质量检测和评定方法进行了规定,确保球墨铸铁材料的质量稳定可靠。

此外,球墨铸铁标准1412还对球墨铸铁的表面质量、尺寸偏差、允许的缺陷等方面进行了详细的规定。

在球墨铸铁材料的生产和使用过程中,需要对其表面质量、尺寸偏差等进行严格控制,以确保球墨铸铁零件的装配和使用性能。

同时,标准还规定了球墨铸铁零件的允许缺陷和评定方法,以保证球墨铸铁零件的质量符合使用要求。

总的来说,球墨铸铁标准1412是对球墨铸铁材料的技术要求和质量控制进行了详细规定的标准,其内容涵盖了球墨铸铁的化学成分、金相组织、力学性能、生产工艺、质量控制、表面质量、尺寸偏差、允许的缺陷等方面,对球墨铸铁材料的生产和使用具有重要的指导作用。

在实际生产和使用中,需要严格按照球墨铸铁标准1412的要求进行生产和检验,以确保球墨铸铁材料的质量稳定可靠,满足工程和产品的使用要求。

球墨铸铁密度球墨铸铁是一种高性能铸铁材料,由于其优异的力学性能、均匀的微观结构和良好的加工性能,被广泛应用于工业生产中。

本文将介绍球墨铸铁的密度及其相关知识。

球墨铸铁的密度是指单位体积内所含的质量,通常用ρ表示,单位为kg/m³。

球墨铸铁的密度是由其基本组成元素:铁、石墨球和合金元素(如钴、铬、镍等)共同决定的。

不同类型和规格的球墨铸铁其密度也会有所不同,一般来说,其密度在6800~7800kg/m³之间。

二、球墨铸铁密度的影响因素1. 化学成分球墨铸铁的化学成分对其密度有着重要的影响。

由于合金元素的加入,可使球墨铸铁的密度有所增加。

例如,镍可以提高铸铁的密度,使其比一般的灰铸铁密度高;而硅、钙等元素的含量较高会导致球墨铸铁的密度相对较低。

2. 工艺条件球墨铸铁的固化过程相对于灰铸铁较为复杂。

工艺条件的改变也会影响其密度。

固化时间的改变,会影响其晶体内部的组成和形态,影响其密度的值。

同时,冷却速度的快慢、铸件厚度和壁厚也是影响其密度的因素。

3. 热处理球墨铸铁的热处理过程也会影响其密度。

例如,热处理可以使球墨铸铁中铸造过程中产生的残余应力得到释放,进而改变其密度。

1. 高强度球墨铸铁的密度较高,可使其具有较高的强度和硬度。

同时,在铸造过程中,其注入压力可以有效地消除气泡,使得铸件的性能更加稳定可靠。

2. 优良的耐腐蚀性球墨铸铁的密度高,使其具有较好的耐腐蚀性。

在潮湿或腐蚀性环境中,其表现出更加出色的抗腐蚀性能。

3. 易于机加工和锻造球墨铸铁具有高密度和均匀的微观结构,使得其易于机加工和锻造加工。

同时,其在机械加工过程中也相对较少产生粉尘,具有较好的安全性。

球墨铸铁广泛应用于汽车、机械、船舶等各个工业领域。

其高强度、优良的耐腐蚀性和良好的加工性能,使得其在制造大型机械部件、汽车发动机缸体、冷却器和排气系统等领域中发挥着重要作用。

此外,由于球墨铸铁还具有一定的耐磨性能,因此在制造煤矿机械和水泥工业机械零件中也有广泛应用。