球墨铸铁化学成分完整版

- 格式:docx

- 大小:190.40 KB

- 文档页数:2

球墨铸铁化学成分标准球墨铸铁是一种优质的铸铁材料,具有优良的机械性能和耐磨性能,被广泛应用于机械制造、汽车制造、铁路工程等领域。

球墨铸铁的化学成分标准对于其性能和质量起着至关重要的作用。

下面我们将详细介绍球墨铸铁的化学成分标准及其对材料性能的影响。

首先,球墨铸铁的化学成分主要包括碳(C)、硅(Si)、锰(Mn)、磷(P)和硫(S)等元素。

其中,碳是影响球墨铸铁组织和性能的主要元素,合理的碳含量可以提高球墨铸铁的强度和韧性。

硅的含量对球墨铸铁的润湿性和热膨胀系数有影响,适当的硅含量可以改善球墨铸铁的流动性和凝固性。

锰的添加可以提高球墨铸铁的强度和耐磨性,但过高的锰含量会导致球墨铸铁的脆性增加。

磷和硫是有害元素,其含量应控制在一定范围内,过高的磷和硫含量会降低球墨铸铁的韧性和冲击价值。

其次,根据不同的用途和要求,球墨铸铁的化学成分标准也有所不同。

一般来说,球墨铸铁的碳含量在2.7%~3.7%之间,硅含量在1.9%~3.6%之间,锰含量在0.3%~0.8%之间,磷含量不超过0.05%,硫含量不超过0.03%。

在实际生产中,需要根据具体的工艺要求和使用条件进行合理的调整和控制。

最后,球墨铸铁的化学成分标准直接影响着其性能和质量。

合理的化学成分可以提高球墨铸铁的机械性能、耐磨性能和抗腐蚀性能,确保其在各种复杂工况下具有良好的使用性能。

因此,在生产过程中,需要严格控制原材料的化学成分,确保其符合标准要求。

同时,也需要加强对生产工艺的控制和改进,提高产品质量和性能稳定性。

综上所述,球墨铸铁的化学成分标准对于材料的性能和质量具有重要影响,生产和使用过程中需要严格遵循标准要求,确保产品的稳定性和可靠性。

希望本文能够为相关行业的生产和研究工作提供一定的参考和指导,推动球墨铸铁材料的进一步发展和应用。

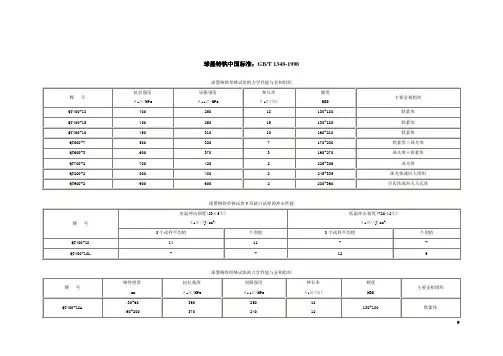

球墨铸铁中国标准:GB/T 1348-1998 球墨铸铁单铸试块的力学性能与金相组织

球墨铸铁单铸试块V形缺口试样的冲击性能

球墨铸铁附铸试块的力学性能与金相组织

球墨铸铁附铸试块V形缺口试样的冲击强度

球墨铸铁的硬度牌号、硬度范围及金相组织

ISO国际标准:ISO 1083:1987 球墨铸铁的牌号与单铸试块的力学性能及组织

球墨铸铁附铸试块V形缺口试样的冲击值

球墨铸铁件的硬度牌号及硬度与组织

表8 铸件的机械加工余量(㎜)

表4 球墨铸铁件化学成分范围(供参考)

表9 单件和一次性小批生产的铸件机械加工余量。

球墨铸铁化学成分的标准

首先,球墨铸铁的主要化学成分包括碳、硅、锰、磷和硫。

其中,碳是影响球

墨铸铁组织和性能的主要元素之一。

适当的碳含量可以提高球墨铸铁的强度和韧性,但过高或过低的碳含量都会对其性能造成不利影响。

因此,碳含量的标准范围是必须要严格控制的。

其次,硅是球墨铸铁中的另一个重要元素,它可以提高球墨铸铁的流动性和润

滑性,有利于铸件的充型和浇注。

同时,硅还可以稀化铁水中的石墨,改善球墨铸铁的组织,提高其强度和韧性。

因此,硅含量也是需要按照标准进行控制的重要参数之一。

除了碳和硅外,锰、磷和硫等元素的含量也会对球墨铸铁的性能产生影响。

锰

能够稀化球墨铸铁中的石墨,提高其韧性和抗冲击性能;磷和硫则是有害元素,它们会使球墨铸铁产生脆性组织,降低其强度和韧性。

因此,在生产过程中,需要严格控制锰、磷和硫的含量,确保其符合标准要求。

总的来说,球墨铸铁化学成分的标准是确保球墨铸铁材料具有良好性能的重要

保障。

只有严格按照标准要求进行生产,才能保证球墨铸铁材料具有优良的机械性能和耐腐蚀性能,满足不同工程领域的使用要求。

希望本文对您了解球墨铸铁化学成分的标准有所帮助。

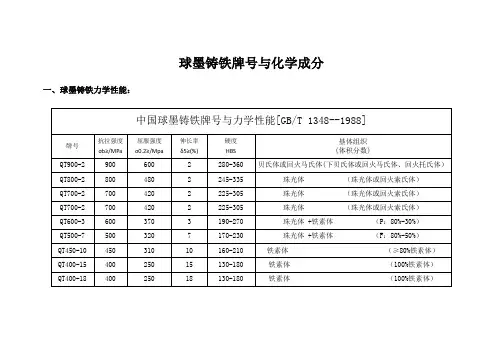

2球墨铸铁2.1牌号:典型的牌号有QT400-18、QT450-10,通常采用高温石墨化退火或低温石墨化退火而获得,也有增加合金元素在铸态下直接获得的情况。

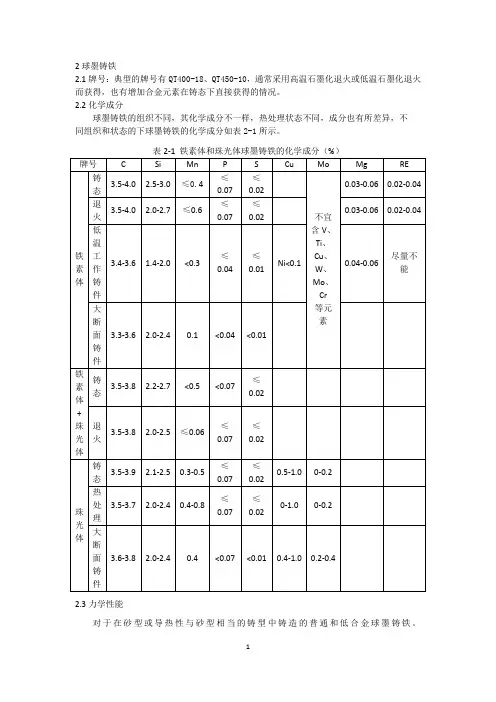

2.2化学成分球墨铸铁的组织不同,其化学成分不一样,热处理状态不同,成分也有所差异,不同组织和状态的下球墨铸铁的化学成分如表2-1所示。

表2-1 铁素体和珠光体球墨铸铁的化学成分(%)2.3力学性能对于在砂型或导热性与砂型相当的铸型中铸造的普通和低合金球墨铸铁。

GB/T1348-1988《球墨铸铁件》按单铸试块和附铸试块规定了2类13个牌号。

1.1 按单铸试块的力学性能分为8个牌号:QT400-18、QT400-15、QT450-10、QT500-7、QT600-3、QT700-2、QT800-2、QT900-2。

见表2-2。

表2-2单铸试块的力学性能(GB/T1348-1988)按附铸试块的力学性能分为5 个牌号:QT400-18A 、QT400-15A 、QT500-7A 、QT600-3A 、QT700-2A。

见表2-3。

表2-3附铸试块的力学性能(GB/T1348-1988)注:牌号后面的字母A 表示该牌号在附注试块上测定的力学性能,以区别单铸试块测定的力学性能。

2.4 物理性能球墨铸铁物理性能如表2-4。

2.5 球化分级球墨铸铁中的石墨球化率与球墨铸铁的力学性能有关系,球化率越高,机械性能包括弹性模量越好。

而且声波传播速度也越高,这是因为超声传播速度与铸件的弹性模量有关。

提高球化率,还可以提高弹性模量。

因此球化率的分级就显得相当重要,我国对球化分级根据GB/T9941-1988标准分为6级,如表2-5所示。

1级2级3级4级5级6级图2-1球化分级标准GB/T9941-19882.6球墨铸铁工艺性能2.6.1铸造性能:球墨铸铁的流动性比亚共晶灰铸铁好,碳当量相同时,球墨铸铁的流动性不及灰铸铁,稀土镁球墨铸铁的流动性比镁球墨铸铁好。

球墨铸铁的实际线收缩率为0.4-1.0%,球墨铸铁的铸造应力是灰铸铁的2-3 倍,接近铸钢,铸造工艺应考虑防冷裂、防变形、消除应力。

球墨铸铁平板化学成分球墨铸铁是一种重要的铸造材料,其化学成分对其性能和用途起着重要的影响。

本文将围绕球墨铸铁的化学成分展开讨论,探讨其各个元素的含量和作用。

球墨铸铁的主要成分是铁(Fe)和碳(C)。

铁是球墨铸铁的主体,占据了较大的比例。

而碳则是球墨铸铁中的关键元素之一,它的含量决定了球墨铸铁的组织结构和力学性能。

球墨铸铁中的碳含量通常在2.5%到4.0%之间。

碳的存在可以使球墨铸铁具有良好的铸造性能和可锻性,同时也能增加其强度和硬度。

较高的碳含量可以提高球墨铸铁的强度,但过高的碳含量会导致硬度过高,使得球墨铸铁的韧性下降。

因此,在实际应用中需要根据具体情况控制碳含量,以达到最佳的性能。

除了铁和碳之外,球墨铸铁中还含有一些其他的合金元素,如硅(Si)、锰(Mn)、镍(Ni)、钼(Mo)等。

这些元素的含量通常较低,但也对球墨铸铁的性能有一定的影响。

硅是球墨铸铁中最常见的合金元素之一,其含量通常在1.5%到3.0%之间。

硅可以提高球墨铸铁的润滑性和流动性,有助于铸件的充型和成形。

此外,硅还可以稳定碳的形态,防止其析出为薄片状石墨,从而提高球墨铸铁的强度和韧性。

锰是另一个常见的合金元素,其含量通常在0.3%到1.0%之间。

锰可以提高球墨铸铁的强度和硬度,并改善其抗磨损性能。

此外,锰还可以抑制氧化物的形成,提高球墨铸铁的耐腐蚀性能。

镍和钼是一些特殊应用中常用的合金元素。

镍的添加可以提高球墨铸铁的韧性和耐冲击性能,适用于一些高强度和高韧性要求的场合。

钼的添加可以提高球墨铸铁的强度和耐磨性能,适用于一些高负荷和高摩擦的工作环境。

除了上述元素外,球墨铸铁中还含有一些杂质元素,如硫(S)、磷(P)、氧(O)等。

这些杂质元素的含量通常较低,但也会对球墨铸铁的性能产生一定的影响。

硫和磷的含量过高会降低球墨铸铁的强度和韧性,因此在生产过程中需要控制其含量。

氧的存在会使球墨铸铁中的碳析出为薄片状石墨,从而降低其强度和韧性,因此也需要进行控制。

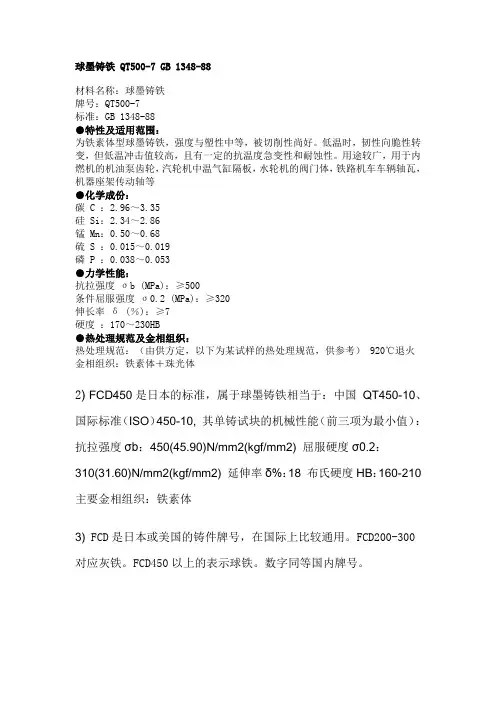

球墨铸铁 QT500-7 GB 1348-88

材料名称:球墨铸铁

牌号:QT500-7

标准:GB 1348-88

●特性及适用范围:

为铁素体型球墨铸铁,强度与塑性中等,被切削性尚好。

低温时,韧性向脆性转变,但低温冲击值较高,且有一定的抗温度急变性和耐蚀性。

用途较广,用于内燃机的机油泵齿轮,汽轮机中温气缸隔板,水轮机的阀门体,铁路机车车辆轴瓦,机器座架传动轴等

●化学成份:

碳 C :2.96~3.35

硅 Si:2.34~2.86

锰 Mn:0.50~0.68

硫 S :0.015~0.019

磷 P :0.038~0.053

●力学性能:

抗拉强度σb (MPa):≥500

条件屈服强度σ0.2 (MPa):≥320

伸长率δ (%):≥7

硬度:170~230HB

●热处理规范及金相组织:

热处理规范:(由供方定,以下为某试样的热处理规范,供参考)920℃退火

金相组织:铁素体+珠光体

2) FCD450是日本的标准,属于球墨铸铁相当于:中国QT450-10、国际标准(ISO)450-10, 其单铸试块的机械性能(前三项为最小值):抗拉强度σb:450(45.90)N/mm2(kgf/mm2) 屈服硬度σ0.2:

310(31.60)N/mm2(kgf/mm2) 延伸率δ%:18 布氏硬度HB:160-210 主要金相组织:铁素体

3) FCD是日本或美国的铸件牌号,在国际上比较通用。

FCD200-300对应灰铁。

FCD450以上的表示球铁。

数字同等国内牌号。

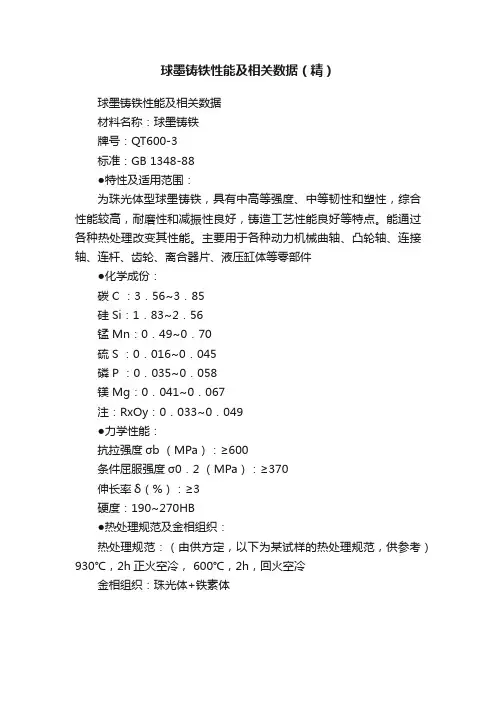

球墨铸铁性能及相关数据(精)

球墨铸铁性能及相关数据

材料名称:球墨铸铁

牌号:QT600-3

标准:GB 1348-88

●特性及适用范围:

为珠光体型球墨铸铁,具有中高等强度、中等韧性和塑性,综合性能较高,耐磨性和减振性良好,铸造工艺性能良好等特点。

能通过各种热处理改变其性能。

主要用于各种动力机械曲轴、凸轮轴、连接轴、连杆、齿轮、离合器片、液压缸体等零部件

●化学成份:

碳 C :3.56~3.85

硅 Si:1.83~2.56

锰 Mn:0.49~0.70

硫 S :0.016~0.045

磷 P :0.035~0.058

镁 Mg:0.041~0.067

注:RxOy:0.033~0.049

●力学性能:

抗拉强度σb (MPa):≥600

条件屈服强度σ0.2 (MPa):≥370

伸长率δ(%):≥3

硬度:190~270HB

●热处理规范及金相组织:

热处理规范:(由供方定,以下为某试样的热处理规范,供参考)930℃,2h正火空冷,600℃,2h,回火空冷

金相组织:珠光体+铁素体。

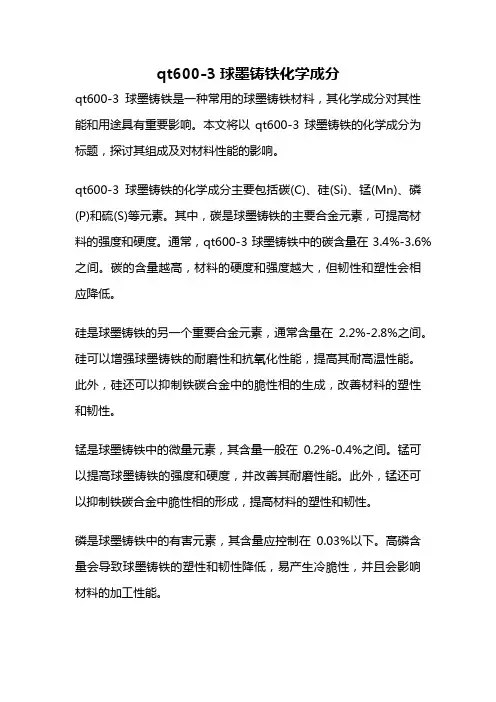

qt600-3球墨铸铁化学成分qt600-3球墨铸铁是一种常用的球墨铸铁材料,其化学成分对其性能和用途具有重要影响。

本文将以qt600-3球墨铸铁的化学成分为标题,探讨其组成及对材料性能的影响。

qt600-3球墨铸铁的化学成分主要包括碳(C)、硅(Si)、锰(Mn)、磷(P)和硫(S)等元素。

其中,碳是球墨铸铁的主要合金元素,可提高材料的强度和硬度。

通常,qt600-3球墨铸铁中的碳含量在3.4%-3.6%之间。

碳的含量越高,材料的硬度和强度越大,但韧性和塑性会相应降低。

硅是球墨铸铁的另一个重要合金元素,通常含量在2.2%-2.8%之间。

硅可以增强球墨铸铁的耐磨性和抗氧化性能,提高其耐高温性能。

此外,硅还可以抑制铁碳合金中的脆性相的生成,改善材料的塑性和韧性。

锰是球墨铸铁中的微量元素,其含量一般在0.2%-0.4%之间。

锰可以提高球墨铸铁的强度和硬度,并改善其耐磨性能。

此外,锰还可以抑制铁碳合金中脆性相的形成,提高材料的塑性和韧性。

磷是球墨铸铁中的有害元素,其含量应控制在0.03%以下。

高磷含量会导致球墨铸铁的塑性和韧性降低,易产生冷脆性,并且会影响材料的加工性能。

硫是球墨铸铁中的另一个有害元素,其含量应限制在0.02%以下。

高硫含量会降低球墨铸铁的塑性、韧性和冷变形性能,易造成热裂纹和疲劳断裂。

除了以上主要元素外,qt600-3球墨铸铁中还含有少量的铜(Cu)、镍(Ni)、铬(Cr)等合金元素,以及微量的杂质元素。

这些元素的含量对球墨铸铁的性能影响较小,但仍需要控制在合理范围内,以保证材料的整体性能。

总体而言,qt600-3球墨铸铁的化学成分对其性能具有重要影响。

合理控制各元素的含量可以使材料达到理想的强度、硬度和韧性,并具有良好的耐磨性和耐高温性能。

因此,在实际应用中,需要根据具体要求选择合适的化学成分,并通过严格的生产控制来确保材料的质量。

球墨铸铁的化学成分及其对性能的影响(一)球墨铸铁的化学成分主要包括碳(C)、硅(Si)、锰(Mn)、硫(S)、磷(P)五种元素。

对于一些对组织及性能有特殊要求的铸件,还包括少量的合金元素。

为保证石墨球化,球墨铸铁中还须含有微量的残留球化元素。

以下就球墨铸铁中所含的化学成分及其含量对性能的影响做详细的阐述:1.碳的作用和影响:碳是球墨铸铁的基本元素,碳高有助于石墨化。

由于石墨呈球状后石墨对机械性能的影响已减小到最低程度,球墨铸铁的含碳量一般较高,在3.5~3.9%之间,碳当量在4.1~4.7%之间。

铸件壁薄、球化元素残留量大或孕育不充分时取上限;反之,取下限。

将碳当量选择在共晶点附近不仅可以改善铁液的流动性,对于球墨铸铁而言,碳当量的提高还会由于提高了铸铁凝固时的石墨化膨胀提高铁液的自补缩能力。

但是,碳含量过高,会引起石墨漂浮。

2.硅的作用和影响在球墨铸铁中,硅是第二个有重要影响的元素,它不仅可以有效地减小白口倾向,增加铁素体量,而且具有细化共晶团,提高石墨球圆整度的作用。

但是,硅提高铸铁的韧脆性转变温度,降低冲击韧性,因此硅含量不宜过高,尤其是当铸铁中锰和磷含量较高时,更需要严格控制硅的含量。

3.硫的作用和影响硫是一种反球化元素,它与镁、稀土等球化元素有很强的亲合力,硫的存在会大量消耗铁液中的球化元素,形成镁和稀土的硫化物,引起夹渣、气孔等铸造缺陷。

球墨铸铁中硫的含量一般要求小于0.06%。

4.磷的作用和影响磷是一种有害元素。

它在铸铁中溶解度极低,当其含量小于0.05%时,固溶于基体中,对力学性能几乎没有影响。

当含量大于0.05%时,磷极易偏析于共晶团边界,形成二元、三元或复合磷共晶,降低铸铁的韧性。

磷提高铸铁的韧脆性转变温度,当含磷量增加时,韧脆性转变温度就会提高。

5.锰的作用和影响球墨铸铁中锰的作用就主要表现在增加珠光体的稳定性,帮助形成炭化锰、炭化铁。

这些碳化物偏析于晶界,对球墨铸铁的韧性影响很大。

珠光体球墨铸铁基体组织中珠光体占80%以上的球墨铸铁(简称球铁)。

中国国家标准中QT600-2,QT700—2,QT800-2三种牌号球铁属于这一类型。

这类球铁通常采用正火处理获得,也可用加入合金元素并配合工艺措施获得。

主要用于制造要求强度较高,具有一定疲劳强度和耐磨性能的零件,如柴油机曲轴、连杆等。

化学成分含有碳、硅、锰、磷、硫、钼和铜等。

(1)碳和硅。

为了保证有足够数量的珠光体和适量的铁素体组织,确保强度和韧性,选择适当的碳当量至关重要,一般碳当量为4.4%~4.7%,含碳为3.7%~4.O%,含硅2.O%~2.5%;铸态珠光体球铁含硅量应取下限(见铸铁碳当量)。

(2)锰、磷、硫。

锰降低共析转变温度和细化珠光体,提高球铁的强度、硬度与耐磨性。

锰量过高(>1.8%)要产生渗碳体,以致降低了伸长率和冲击韧性。

锰偏析倾向较大,锰量过高将形成Mn3c或(Fe,Mn)3 C,沿晶界析出网状碳化物,尤其是厚大铸件,偏析更为严重,故不宜含锰过高。

对于正火珠光体球铁中小铸件含锰量为0.6%~O.9%;大型铸件低于0.5%。

铸态珠光体球铁含锰也应低于O.5%,而依靠加铜稳定珠光体。

一般球铁的磷、硫含量应尽量低些。

(3)钼和铜。

钼增加过冷奥氏体的稳定性,使s曲线右移,提高球铁的淬透性,改善厚大断面铸件的组织均匀性。

加钼O.2%~O.3%即可获得细珠光体及索氏体组织,能细化石墨和共晶团使断口致密,明显提高强度、硬度和耐磨性。

铜在一次结晶时有石墨化作用,降低白口倾向。

铜有降低共析转变温度和稳定奥氏体作用。

共析转变时,铜阻碍石墨化,促使奥氏体转变为珠光体,因此,铜可增加铸态珠光体数量。

铜的加入量一般为O.5%左右。

大断面高强度球铁件加入铜、钼可以改善组织均匀性并提高强度。

珠光体球铁体的化学成分举例如表1:铸态珠光体球墨铸铁曲轴成分如表二:热处理铸态珠光体球铁不需要进行热处理,节约能源、降低成本,避免了热处理变形,也缩短了生产周期。

球墨铸铁化学成分集团标准化办公室:[VV986T-J682P28-JP266L8-68PNN]

球墨铸铁化学成分主要包括碳、硅、锰、硫、磷五大常见元素。

对于一些对组织及性能有特殊要求的铸件,还包括少量的合金元素。

同普通灰铸铁不同的是,为保证石墨球化,球墨铸铁中还须含有微量的残留球化元素。

1、碳及碳当量的选择原则:

碳是球墨铸铁的基本元素,碳高有助于石墨化。

由于石墨呈球状后石墨对机械性能的影响已减小到最低程度,球墨铸铁的含碳量一般较高,在3.5~3.9%之间,碳当量在4.1~4.7%之间。

铸件壁薄、球化元素残留量大或孕育不充分时取上限;反之,取下限。

将碳当量选择在共晶点附近不仅可以改善铁液的流动性,对于球墨铸铁而言,碳当量的提高还会由于提高了铸铁凝固时的石墨化膨胀提高铁液的自补缩能力。

但是,碳含量过高,会引起石墨漂浮。

因此,球墨铸铁中碳当量的上限以不出现石墨漂浮为原则。

2、硅的选择原则:

硅是强石墨化元素。

在球墨铸铁中,硅不仅可以有效地减小白口倾向,增加铁素体量,而且具有细化共晶团,提高石墨球圆整度的作用。

但是,硅提高铸铁的韧脆性转变温度(图1),降低冲击韧性,因此硅含量不宜过高,尤其是当铸铁中锰和磷含量较高时,更需要严格控制硅的含量。

球墨铸铁中终硅量一般在1.4—3.0%。

选定碳当量后,一般采取高碳低硅强化孕育的原则。

硅的下限以不出现自由渗碳体为原则。

球墨铸铁中碳硅含量确定以后,可用图2进行检验。

如果碳硅含量在图中的阴影区,则成分设计基本合适。

如果高于最佳区域,则容易出现石墨漂浮现象。

如果低于最佳区域,则容易出现缩松缺陷和自由碳化物。

3、锰的选择原则:

由于球墨铸铁中硫的含量已经很低,不需要过多的锰来中和硫,球墨铸铁中锰的作用就主要表现在增加珠光体的稳定性,促进形成(Fe、Mn)3C。

这些碳化物偏析于晶界,对球墨铸铁的韧性影响很大。

锰也会提高铁素体球墨铸铁的韧脆性转变温度,锰含量每增加0.1%,脆性转变温度提高10~12℃。

因此,球墨铸铁中锰含量一般是愈低愈好,即使珠光体球墨铸铁,锰含量也不宜超过0.4~0.6%。

只有以提高耐磨性为目的的中锰球铁和贝氏体球铁例外。

4、磷的选择原则:

磷是一种有害元素。

它在铸铁中溶解度极低,当其含量小于0.05%时,固溶于基体中,对力学性能几乎没有影响。

当含量大于0.05%时,磷极易偏析于共晶团边界,形成二元、三元或复合磷共晶,降低铸铁的韧性。

磷提高铸铁的韧脆性转变温度,含磷量每增加0.01%,韧脆性转变温度提高4~4.5℃。

因此,球墨铸铁中磷的含量愈低愈好,一般情况下应低于0.08%。

对于比较重要的铸件,磷含量应低于0.05%。

球墨铸铁中碳硅含量确定以后,可用图2进行检验。

如果碳硅含量在图中的阴影区,则成分设计基本合适。

如果高于最佳区域,则容易出现石墨漂浮现象。

如果低于最佳区域,则容易出现缩松缺陷和自由碳化物。

5、硫的选择原则:

硫是一种反球化元素,它与镁、稀土等球化元素有很强的亲合力,硫的存在会大量消耗铁液中的球化元素,形成镁和稀土的硫化物,引起夹渣、气孔等铸造缺陷。

球墨铸铁中硫的含量一般要求小于0.06%。