第三章 机床 磨床

- 格式:ppt

- 大小:15.11 MB

- 文档页数:54

数控机床磨床的操作技巧与注意事项数控机床磨床作为一种精密加工设备,广泛应用于各个行业中。

为了确保磨床的正常运行和加工效果,操作人员需要掌握一定的操作技巧并注意一些事项。

本文将介绍数控机床磨床的操作技巧和注意事项,帮助操作人员更好地进行工作。

操作技巧:1. 熟悉机床控制系统:操作人员需要熟悉磨床的数控系统,掌握各个功能键的作用和操作方法。

熟练使用系统可以提高工作效率,避免操作错误。

2. 规范的安全操作:在操作磨床之前,必须穿戴好安全装备,并确保工作区域的干净整洁,减少事故发生的可能性。

同时,要严格按照操作规程操作,不得擅自更改参数或调整设备。

3. 合理编写工艺程序:根据加工要求,合理编写磨床的工艺程序。

程序中需要包括磨削参数、工件固定方法、工具的选择等内容。

编写程序时要考虑到加工过程中可能出现的问题,并做好相应的控制措施。

4. 注重量测校正:精确的测量是磨床加工的基础,操作人员应根据磨床的要求进行定期的量测校正工作。

确保测量工具的准确性和稳定性,避免因测量误差导致的加工问题。

5. 注意磨削液的使用:磨床加工过程中需要使用磨削液来冷却和润滑工具和工件,同时还可以排出磨削废渣和提高加工质量。

操作人员需要合理调节磨削液的供给量和液位,确保磨削液的质量。

注意事项:1. 定期检查机床的润滑系统:机床润滑系统的正常工作对于机床的寿命和加工质量很重要。

操作人员需要定期检查润滑系统,确保润滑油的供给量和质量。

2. 保持机床的清洁:磨床的工作环境应该保持清洁,工作台面、夹具和刀具都要经常清洁。

同时,注意及时清理磨削废渣,避免废渣对机床和工件的影响。

3. 加工过程中的监控:操作人员在加工过程中需要时刻关注机床的运行情况,及时发现运行异常并进行排查。

同时要密切关注加工参数的变化,确保加工效果的稳定性。

4. 做好安全防护:使用磨床时,操作人员应当佩戴防护眼镜、手套等个人防护用品,确保自身安全。

避免在机床运行时伸手入内或戴杂物,以免发生意外事故。

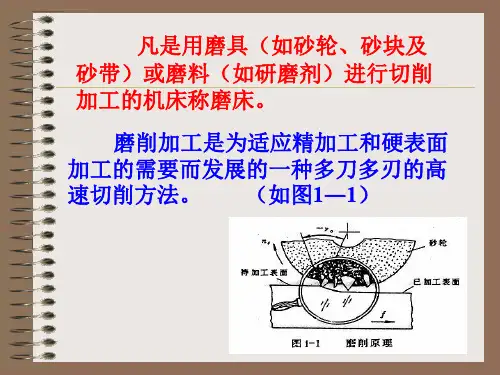

1绪论1.1磨床简介磨床(grinder,grinding machine)是利用磨具对工件表面进行磨削加工的机床。

大多数的磨床是使用高速旋转的砂轮进行磨削加工,少数的是使用油石、砂带等其他磨具和游离磨料进行加工,如珩磨机、超精加工机床、砂带磨床、研磨机和抛光机等。

磨床能加工硬度较高的材料,如淬硬钢、硬质合金等;也能加工脆性材料,如玻璃、花岗石。

磨床能作高精度和表面粗糙度很小的磨削,也能进行高效率的磨削,如强力磨削等。

十八世纪30年代,为了适应钟表、自行车、缝纫机和枪械等零件淬硬后的加工,英国、德国和美国分别研制出使用天然磨料砂轮的磨床。

这些磨床是在当时现成的机床如车床、刨床等上面加装磨头改制而成的,它们结构简单,刚度低,磨削时易产生振动,要求操作工人要有很高的技艺才能磨出精密的工件。

1876年在巴黎博览会展出的美国布朗-夏普公司制造的万能外圆磨床,是首次具有现代磨床基本特征的机械。

它的工件头架和尾座安装在往复移动的工作台上,箱形床身提高了机床刚度,并带有内圆磨削附件。

1883年,这家公司制成磨头装在立柱上、工作台作往复移动的平面磨床。

1900年前后,人造磨料的发展和液压传动的应用,对磨床的发展有很大的推动作用。

随着近代工业特别是汽车工业的发展,各种不同类型的磨床相继问世。

例如20世纪初,先后研制出加工气缸体的行星内圆磨床、曲轴磨床、凸轮轴磨床和带电磁吸盘的活塞环磨床等。

自动测量装置于1908年开始应用到磨床上。

到了1920年前后,无心磨床、双端面磨床、轧辊磨床、导轨磨床,珩磨机和超精加工机床等相继制成使用;50年代又出现了可作镜面磨削的高精度外圆磨床;60年代末又出现了砂轮线速度达60~80米/秒的高速磨床和大切深、缓进给磨削平面磨床;70年代,采用微处理机的数字控制和适应控制等技术在磨床上得到了广泛的应用。

随着高精度、高硬度机械零件数量的增加,以及精密铸造和精密锻造工艺的发展,磨床的性能、品种和产量都在不断的提高和增长。

简述磨床的组成磨床是一种用于金属加工中精密磨削和修整工件表面的机床,既可以用于对工件进行表面磨削,也可以用于对工件进行内孔、圆柱面或锥面的磨削。

磨床的组成结构是十分复杂的,它由多个部件组成,每个部件都发挥着不同的作用,共同构成了磨床的整体功能。

下面将详细介绍磨床的各个部件及其功能。

1.主要部件(1)床身:床身是磨床的基础结构,承载着整个机床的各个部件,并保证了机床的稳定性。

床身通常由铸铁或焊接钢板制成,具有较高的强度和刚性。

(2)主轴箱:主轴箱是磨床的主要传动部件,通过主轴箱传动实现工件和磨具的转动。

主轴箱通常由主轴、轴承、主轴驱动装置等部件组成。

(3)工作台:工作台是用于夹持工件和磨具的平台,通过工作台的运动实现工件和磨具之间的相对运动。

工作台通常具有各种夹紧、定位和移动装置,可根据加工需要实现不同的运动方式。

(4)进给装置:进给装置是用于控制工件和磨具之间的进给速度和进给量的装置,通常由进给电机、进给机构和控制系统组成。

进给装置的精度和稳定性直接影响到加工质量和效率。

2.辅助部件(1)冷却润滑系统:磨削过程中会产生大量的热量,容易导致工件和磨具的损坏,所以需要冷却润滑系统对磨削面进行冷却和润滑处理,以保证加工质量和工具寿命。

(2)精密测量装置:磨床通常配备有精密的测量装置,用于对工件和磨具的尺寸、形状和表面质量进行实时监测和调整,以保证加工精度和表面质量。

(3)外围设备:磨床的外围设备包括夹具、磨具、磨粒和润滑油等配件,它们与磨床配合使用,共同完成对工件的磨削加工。

梳理一下本文的重点,我们可以发现,磨床的组成结构是十分复杂的,每个部件都发挥着重要的作用,共同构成了磨床的整体功能。

在实际加工中,磨床的各个部件需要协调配合,确保磨削过程的稳定性、高效性和精度性,从而实现对工件的精密加工。

希望通过对磨床组成结构的深入了解,可以更好地把握磨床的运行原理和加工特点,为实际生产提供参考和指导。

第三章数控磨床用磨料和磨具对工件表面进行切削加工,并用数控系统控制砂轮和工件之间相对运动的机床称为数控磨床。

数控磨床应用于零件表面的精加工,尤其是淬硬钢件、高硬度特殊材料的高精度加工,近年来,数控磨床在模具零件制造中得到了广泛应用。

第一节概述一、数控磨床的工艺用途及分类数控磨床可用于磨削内、外圆柱面、圆锥面、平面、螺旋面、花键、齿轮、导轨、刀具及各种成形面等。

数控磨床的种类很多,按磨床的工艺用途分有数控外圆磨床、数控内圆磨床、数控平面磨床、数控工具磨床等。

此外还有数控坐标磨床、磨削加工中心等。

二、数控磨床的结构特点(1)主运动为砂轮主轴的旋转砂轮的线速度一般为30~60m/s,CBN砂轮可高达150~200m/s,最高主轴转速达15000r/min。

主轴单元是磨床的关键部件。

对于高速高精度单元系统应具备刚性好、回转精度高、温升小、稳定性好、功耗低、寿命长、成本适中的特性。

砂轮主轴单元的轴承常采用高精度滚动轴承、液体静压轴承、液体动压轴承、动静压轴承。

近年来高速和超高速磨床越来越多采用电主轴单元部件。

(2)为适应精密及超精密磨削要求,采用低速无爬行的高精密高速进给单元。

进给单元包括伺服驱动部件、滚动部件、位置监测单元等。

进给单元是保持砂轮正常工作的必要条件,是评价磨床性能的重要指标之一。

要求进给单元运转灵活、分辨率高、定位精度高、动态响应快,既要有较大的加速度,又要有足够大的驱动力。

进给单元常用的方案为交、直流伺服电动机与滚动丝杠组合的进给方案或直线伺服电动机直接驱动的方案。

两种方案的传动链很短,主要是为了减少机械传动误差。

两种方案都是依靠电机来调速、换向。

(3)磨床具有高的静刚度、动刚度及热刚度。

砂轮架、头架、尾架、工作台、床身、立柱等是磨床的基础构件,其设计制造技术是保证磨床质量的根本。

(4)磨床需要有完善辅助单元。

辅助单元包括工件快速装夹、高效磨削液供给系统、安全防护装置、主轴及砂轮动平衡、切屑处理等。

磨床机床介绍范文磨床是一种用砂轮切削金属和非金属材料的机床。

它利用砂轮进行磨削加工,在工件表面形成精细的凹凸纹理,使其具有更高的精度、光洁度和尺寸精度。

磨床在金属加工、汽车制造、航空航天等领域广泛应用,是一种高精度加工的重要设备。

磨床的结构主要由床身、工作台、主轴、砂轮夹紧装置、导轨和移动机构等部分组成。

床身是磨床的主体结构,起到承载工作台和主轴的作用。

工作台是用来支撑和夹持工件的平台,可以在多个方向上进行定位和调节,以满足不同加工需求。

主轴是砂轮的驱动机构,通过电机的转动带动砂轮进行旋转。

砂轮夹紧装置用于固定砂轮,确保其在加工过程中的稳定性和安全性。

导轨和移动机构负责控制工作台和砂轮的移动,实现不同加工路径和轨迹的控制。

磨床根据砂轮的工作方式可以分为平面磨床、圆柱磨床、内外圆磨床、专用磨床等。

平面磨床主要用于磨削工件的平面和平面的精加工,可以进行粗磨、半精磨和精磨等工艺。

圆柱磨床用于磨削工件的外圆和内圆,可以进行公差磨削、精磨和研磨等加工。

内外圆磨床具备圆柱磨床和平面磨床的功能,可以同时加工工件的内外圆和平面,适用于精度要求较高的工件加工。

专用磨床是根据特定的加工需求和工件形状设计的定制机床,主要用于复杂形状工件的加工,如凸轮、齿轮等。

磨床具有高加工精度、高自动化程度、高生产效率等优点。

磨床可以实现亚毫米级的精度加工,适用于高精度零部件的加工。

砂轮可以进行多种加工方式,如粗磨、精磨、研磨和抛光等,可以满足不同的工艺需求。

磨床的自动化程度较高,可以实现自动换刀、自动检测和自动修正等功能,减少人工操作和提高生产效率。

同时,磨床还具有广泛的加工范围和较长的使用寿命,可以适应各种材料和工件的加工需求。

然而,磨床也存在一些限制和不足之处。

磨床的加工精度和表面质量受到砂轮和工件的磨削特性的影响,需要合理选择砂轮类型和磨削参数,以保证加工质量。

磨床的切削速度较慢,工作效率相对较低,不能满足大批量生产的需求。