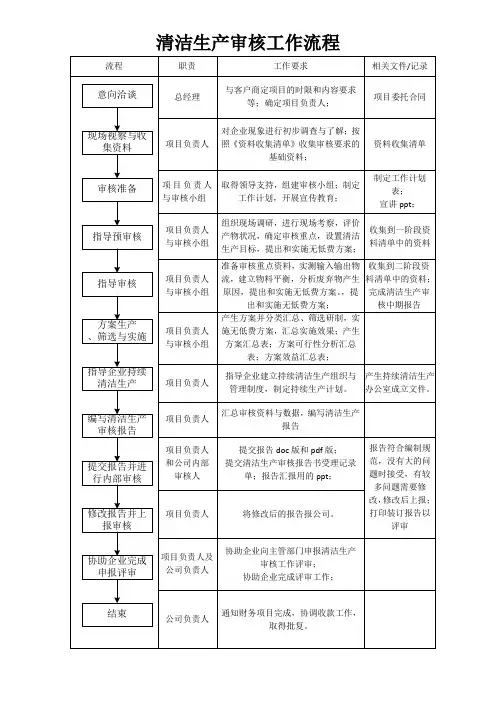

清洁生产审核工作流程图

- 格式:doc

- 大小:618.50 KB

- 文档页数:8

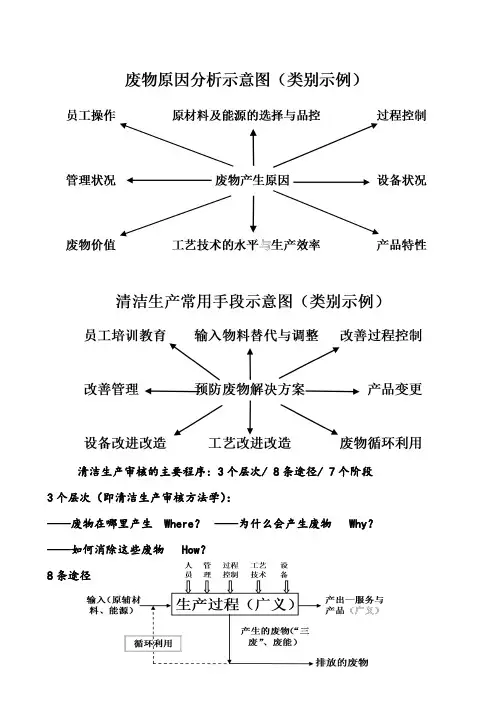

清洁生产审核的主要程序: 3个层次/ 8条途径/ 7个阶段

3个层次(即清洁生产审核方法学):

——废物在哪里产生 Where ? ——为什么会产生废物 Why ?

——如何消除这些废物 How ? 8条途径

废物原因分析示意图(类别示例)

员工操作 原材料及能源的选择与品控 过程控制

管理状况 废物产生原因 设备状况

废物价值 工艺技术的水平

生产效率 产品特性清洁生产常用手段示意图(类别示例)

员工培训教育 输入物料替代与调整 改善过程控制

改善管理 预防废物解决方案 产品变更

设备改进改造 工艺改进改造 废物循环利用

人员 管理 过程控制 工艺技术 设备 输入产出—服务与产品

方案要体现节能降耗减污增效(包括节水、节电、节煤、节蒸汽、减少污染物排放,污染物包括COD、悬浮物、二氧化硫、烟尘、粉尘或其他污染物),方案要求至少能体现其中一个方面。

方案尽可能写详细,能够读懂,可以从以下几个方面提出:

1 原辅料和能源

(1)原辅料不纯或(和)未净化;(2)原辅料储存、发放、运输的流失;(3)原辅料的投入量或(和)配比的不合理;(4)原辅料及能源的超定额消耗;(5)有毒、有害原辅料的使用;(6)未利用清洁能源和二次资源。

2 技术工艺

(1 )技术工艺落后,原料转化率低;(2 )设备布置不合理、无效传输线路过长;(3 )反应及转化步骤过长;(4 )连续生产能力差;(5 )工艺条件要求过严;(6 )生产稳定性差;(7 )使用对环境有害的物料。

3 设备

(1 )设备破旧、漏损;(2 )设备自动化控制水平低;(3 )有关设备之间配置不合理;(4 )主体设备和公用设施不匹配;(5 )设备缺乏有效维护和保养;(6 )设备的功能不能满足工艺要求。

4 过程控制

(1)计量检测分析仪表不齐全或监测精度达不到要求;(2)某些工艺参数(例如温度、压力、流量、浓度等)未能得到有效控制;(3)过程控制水平不能满足技术工艺要求。

5 管理

(1)有利于清洁生产管理的条例、岗位操作规程等未能得到有效的执行;(2)现行管理制度不能满足清洁生产的需要,岗位操作规程不够严格,生产记录(包括原料,产品和废弃物)不完整,信息交换不畅,缺乏有效的奖惩方法。

6 员工

(1)员工素质不能满足生产需要,缺乏优秀管理人员,缺乏专业技术人员,缺乏熟练操作

人员,员工的技能不能满足本岗位的要求;(2)缺乏对员工主动参与清洁生产的激励措施。

7 产品

(1)产品储存和搬运中的破损、漏失;(2)产品的转化率低于国外先进水平;(3)不利于环境的产品规格和包装。

8 废弃物

(1)对可利用废弃物未进行再利用和循环使用;(2)废弃物的物理化学性状不利于后续的处理和处置;(3)单位产品废弃物产生量高于国外先进水平。

1、原辅材料和能源方面。

常见的无低费方案有:不宜订购过多原料,特别是一些会损坏、易失效或难以储存的原料;对原料的进料、仓储、出料进行计量管理,堵塞各种漏洞和损失;对进厂的原料进行检验,对供货进行质量控制。

2、技术工艺方面。

常见的无低费方案有:增添必要的仪器、仪表和自动检测指示装置,提高生产工艺的自动化水平;对生产工艺进行局部调整;调整辅助剂、添加剂的投入等。

3、设备方面。

常见的无低费方案有:改进并加强设备定期检查和维护,减少跑冒滴漏;及时修补、完善输热和输气管道的隔热保温。

4、过程控制方面。

常见的无低费方案有:选择在最佳配料比下进行生产;增加和校准检测计量仪表;改善过程控制及在线监控;调整优化反应的参数,如温度、压力等。

5、产品方面。

常见的无低费方案有:改进包装及其标志或说明;加强库存管理;包装材料便于回收利用或处理、处置。

6、产生废弃物方面。

常见的无低费方案有:对液体废弃物采取沉淀、过滤后进行收集的措施;对固体废弃物采取清洗、挑选后回收的措施;对蒸汽采取冷凝回收的措施。

7、管理状况。

常见的无低费方案有:清洁作业,避免杂乱无章;减少物料流失并及时收集;严格岗位责任制及操作规程。

8、员工素质方面。

常见的无低费方案有:加强员工技术与环境意识的培训;采用各种形式的精神与物质激励措施。

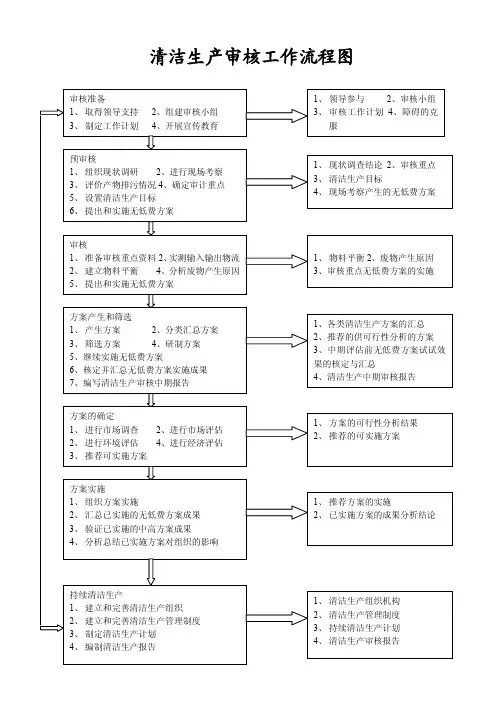

7个阶段:——审核准备

——预评估(预审核)

——评估(审核)

——方案的产生与筛选

——可行性分析

——方案实施

——持续清洁生产

清洁生产审核的主要原理:逐步深入原理,分层嵌入原理,反复迭代原理,物质守恒原理,穷尽枚举原理。

无/低费清洁生产方案:投入≤5万元人民币;

中费清洁生产方案:投入在5-50万元人民币;

高费清洁生产方案:投入>50万元人民币。

投资偿还期(中费项目N小于2—3年;较高费项目N小于5 年;高费项目N小于10年);净现值(大于零);

部收益率(大于基准收益率或银行利率)

审核重点输入输出示意图

建立物料平衡

方案筛选

对所有提出的备选方案都应考虑下列要求:

(1)方案对改善环境有何具体影响;

(2)提出的方案是否有现成的技术,工艺复杂程度如何?水平如何?与国外同等规模的企业采用类似技术相比先进性如何?

(3)方案的投资多少,是否有经济效益,预期能节省多少费用?

(4)方案能否在合理化的时间实施,且不干扰原有生产?

(5)方案的有效性有无先例?是否在实践中经过证实?

方案的初步评价:预期减少的废弃物、预期节约的原材料、预期节约的能源、预计需要的投资、实施的简易性。

方案可行性分析的准备—初步可行的中/高费方案进行排序需要考虑的因素: 实施后对实现清洁生产目标的影响、方案实施后预期的经济效益、方案实施后预计的环境效益、方案预计投资额、实施的难易程度

方案的可行性分析:

(1)市场调查和分析:当清洁生产方案涉及产品结构调整、产生新的产品或副产品以及用于其他生产过程的原材料时才需编写本节,否则不用编写。

(2)技术评估:所采用的工艺技术路线和设备在经济上是否合理;技术是否先进、适用;技术引进或设备进口要符合我国国情,引进技术后要有消化吸收能力;资源和能源利用率是否合理;生产过程是否安全可靠;工艺技术或设备是否成熟(有无实施先例)。

(3)环境评估:生产中废物排放量的变化;污染物组分毒性的变化,可否降解;有无污染物在介质中的转移;有无二次污染或交叉污染;废物/排放物是否回用、再生或可利用;生产安全的变化(防火、防爆);对操作人员身体健康的影响。

(4)经济评估,主要计算方案实施时所需各种费用的投入和所节约的费用以及各种附加的效益,通过分析比较以选择最少耗费和取得最佳经济效益的方案,为投资决策提供科学的依据。

包括:年净现金流量(F)、投资偿还期(N)、净现值(NPV)、净现值率(NPVR)、部收益率(IRR)

先进技术工艺、高产能、设备水平、低能耗先进的生产工艺、标准化

的作业、定额制管理、熟

源头管控物料,清洁的原

材物料、能源,先进的环

技术装备目标:节能工艺管理目标:降耗环保目标:减污

值,节能、降耗、减污是企业发展

确定备选审核重点,原则和考虑的因素:

(1)污染物产生量大,排放量大,超标严重的环节;

(2)严重影响或威胁正常生产的环节;

(3)一旦采取措施,容易产生显著环境效益与经济效益的环节;

(4)物流进出口多、量大、控制较难的环节;

(5)多年存在的“老大难”问题;

(6)污染物毒性大,难于处理、处置的环节;

(7)公众反应强烈,投诉最多的问题;

(8)在区域环境质量改善中起重大作用的环节。

收集资料

(1)工艺资料:工艺流程图/工艺设计的物料、热量平衡数据/工艺操作手册和说明;

设备技术规和运行维护记录/管道系统布局图/车间平面布置图

(2)原材料和产品及生产管理资料:产品的组成及月、年度产量表/物料消耗统计表/产品和原材料库存记录/原料进厂检验记录/能源费用/车间成本费用报告/生产进度表

(3)废弃物资料:年度废弃物排放报告/废弃物(水、气、声、渣)分析报告/废弃物管理、处理和处置费用/排污费/废弃物处理设施运行和维护费

(4)国外同行业资料:国外同行业单位产品原辅料消耗情况/国外同行业单位产品排污情况

(可以采用列表方式与本企业情况进行比较)

把各单元操作的输入、输出标在审核重点的工艺流程图上。

物料流程图以单元操作为基本单位,各单元操作用方框图表示,输入画在左边,主要的产品、副产品和中间产品按流程标示,而其他输出则画在右边。

物料平衡图以审核重点的整体为单位,输入画在左边,主要的产品、副产品和中间产品标在右边,气体排放物标在上边,循环和回用物料标在左下角,其他输出则标在下边。

清洁生产审核工作流程图。