射出成形模具试模作业SOP

- 格式:doc

- 大小:331.00 KB

- 文档页数:19

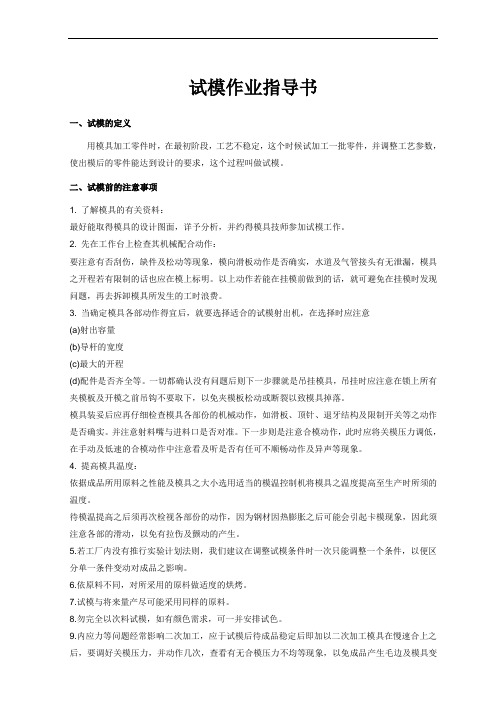

试模作业指导书一、试模的定义用模具加工零件时,在最初阶段,工艺不稳定,这个时候试加工一批零件,并调整工艺参数,使出模后的零件能达到设计的要求,这个过程叫做试模。

二、试模前的注意事项1. 了解模具的有关资料:最好能取得模具的设计图面,详予分析,并约得模具技师参加试模工作。

2. 先在工作台上检查其机械配合动作:要注意有否刮伤,缺件及松动等现象,模向滑板动作是否确实,水道及气管接头有无泄漏,模具之开程若有限制的话也应在模上标明。

以上动作若能在挂模前做到的话,就可避免在挂模时发现问题,再去拆卸模具所发生的工时浪费。

3. 当确定模具各部动作得宜后,就要选择适合的试模射出机,在选择时应注意(a)射出容量(b)导杆的宽度(c)最大的开程(d)配件是否齐全等。

一切都确认没有问题后则下一步骤就是吊挂模具,吊挂时应注意在锁上所有夹模板及开模之前吊钩不要取下,以免夹模板松动或断裂以致模具掉落。

模具装妥后应再仔细检查模具各部份的机械动作,如滑板、顶针、退牙结构及限制开关等之动作是否确实。

并注意射料嘴与进料口是否对准。

下一步则是注意合模动作,此时应将关模压力调低,在手动及低速的合模动作中注意看及听是否有任可不顺畅动作及异声等现象。

4. 提高模具温度:依据成品所用原料之性能及模具之大小选用适当的模温控制机将模具之温度提高至生产时所须的温度。

待模温提高之后须再次检视各部份的动作,因为钢材因热膨胀之后可能会引起卡模现象,因此须注意各部的滑动,以免有拉伤及颤动的产生。

5.若工厂内没有推行实验计划法则,我们建议在调整试模条件时一次只能调整一个条件,以便区分单一条件变动对成品之影响。

6.依原料不同,对所采用的原枓做适度的烘烤。

7.试模与将来量产尽可能采用同样的原料。

8.勿完全以次料试模,如有颜色需求,可一并安排试色。

9.内应力等问题经常影响二次加工,应于试模后待成品稳定后即加以二次加工模具在慢速合上之后,要调好关模压力,并动作几次,查看有无合模压力不均等现象,以免成品产生毛边及模具变形。

注塑厂模具试模及验收作业指引1、目的为了保证修改模、新模、试模效果良好,控制模具质量使生产顺利进行。

2、适用范围适用于注塑成型和工模修模组。

3、定义3.1模具试模:控制产品各类缺陷,试出各项存在影响问题,找出解决方案。

4、职责4.1注塑部:负责模具请修、试模、试样、并跟踪返修到位。

4.2班长:负责根据现场生产的要求安排修模作业。

4. 3工艺组长:负责跟踪修模、试模结果及报告填写与最终结果确认。

5、工作程序4.1 模具请修作业4.1.1 正在机台上生产的模具请修流程5. L1.1生产中出现料件不良,如镶件断、划伤、飞边、毛刺、滑块卡死、压模等不能正常工作时,班长及时上报课长处,同时课长决定是否先生产或立即修模。

若判定为立即修模模具,由班长填写模具请修单,送课长或部门经理处审核,同时在IH内下模,附上不良样板及经审核的修模单一起送到工模部。

生产中模具一般在12H间修好,并由课长或班长负责跟踪。

5.1.1.2工模部将模具修好后连同“试模通知单”一并送往注塑部,模具组长签收。

模具组长签收到机台修模、试模单时应及时安排班长或技术人员试模,班长将重新写首件,将修模后料件送于PQC处确认修模结果,OK即可正常生产,NG则通知工模返修到好为止。

5.1.2生产完模具请修5.1.2.1模具订单批量生产完,班长下模送于模房,应附有该模的“生产记录单”和尾板料件。

模具保养员接收模具后,应仔细查看“生产记录单”是否填写规范、工整,并确认是修模还是保养。

若保养模,则保养后上模架;若需修模,模具保养员应根据“生产记录单”上所记录的问题开出“模具请修单”和不良料件,送于模具组长或课长、经理处审核,保养员再将模具及时送于工模修模组,模具组长随后将审核好的“模具请修单”连同修模料件一并送于工模(”模具请修单”的填写:编号、时间、机型、料件名称、送修时间、完成时间、修模内容)。

模具送到工模,保养员应做好详细的送模记录,并由工模签名。

成型试模作业指导书英力集团SV Group英力电子科技(昆山)有限公司SHINY VACUUM TECHNOLOGY(KUNSHAN)CO.,LTD.真准电子(昆山)有限公司CHUPOND ELECTRONICS TECHNOLOGY(KUNSHAN)CO.,LTD文件名称:成型试模作业指导书文件编号: YL-W-2003版本 : A发行日期:2014/8/28修订履历1目的: 规范试模作业程序,提升试模效率,提升试模检讨能力,减少试模次数。

2范围:成型车间3职责:试模技术员4准备工作:4.1手套,白布,清洗剂,水桶,风枪,机械手治具(测试),切料头治具(测试),试模条件(试模册),卡尺等。

4.2参加人员:注塑技术员,厂内工程,模具厂技术员,客户RD。

5试模步骤:5.1 上模前,点检模具定位环,锁模块,限位开关,强制回位螺丝大小,水嘴内孔型号是否统一,水嘴外孔避空是否够大,水嘴孔与压块是否有干涉,吊环孔检查,灌嘴是否固定、是否与定位圈同心,顶针板孔是否合理,模具○顶○基是否标示,各水路是否标示,模脚处锁压块位置是否避空过小等等。

5.2 模具电路配套定位是否合理,气阀定位是否合理实用等。

5.3 上模参照《成型课上模作业指导书》。

5.4 接水路,在接水时确认是否通畅,或有无一通二现象,检查模仁是否渗水。

5.5 开模,即检查模具滑动部件有无弹簧,有无定位或限位,滑块有无耐磨块,耐磨块、行位有无油槽等等。

5.6 检查PL面有无排气槽,排气块等。

5.7 顶出是否顺畅,异声,斜销有无油槽,较大的顶针上须开油槽和排气。

5.8 确认模具中心大面积靠破的空当处有无开排气井等。

5.9 除四支模具导柱外,公母模模坯四边有无凸凹定位装置。

5.10 合模时模具有无异常响声。

5.11 调机,输入之前的试模条件,参照《成型课开机作业指导书》调机。

5.12 新模调机,以“慢--快--慢”模式设定成型条件,分段先射出到料头,进胶点,再射到产品大小的95%,再将产品射满、但不饱模的状况下,确认保压转换位置,再以从小到大递增的次序设定保压压力,禁止因压力过大撑涨模。

模具生产流程作业规范

1.总则

1.1制定目的

为规范模具始作、试模、模具修正、承认、量产得以顺利进行,有效进行资源整合利用,使之有章可循,特制定本规范。

1.2适用范围

本公司制作与量产之所有模具。

1.3权责单位及职能

(1)模具技术营业部:

1、模具制作之提出、报价、试模安排、模具承认、模具履历表建立;

2、模具结构检讨、试模跟踪、试模问题点及改善对策建立及跟踪、试模指

导书;

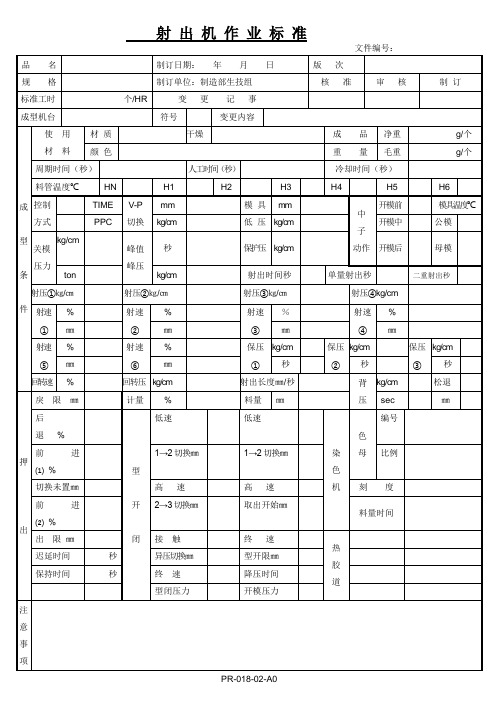

3、试模条件表建立、部品2D图面CHECK;

(2)品质部:

1、注塑及后加工检查标准书建立;

2、生产过程中品质督导、不良状况分析并制定相关改善措施会同其它部门、

品质问题点与客户交涉;

3、建立相关品质记录表单及报告表单、返工事件处理;

(3)生产技术部:

1、注塑及后加工作业指导书、材料明细表、机种注塑资料清单;

2、样品制作跟踪、部品(客户)承认、样板(业体)制作确认;

3、PV、PR、LPP、DPP生产跟进、问题点处理、对策建立、跟踪

4、生产流程规划、生产仕样建立、生产所需之其它文件制作;

5、技术问题与客户进行交涉;

6、生产使用工、治具制作及确认;

(4)营业部:

1、生产及交货计划、内部P/O管理;

2、模具外发管理、外发加工管理、交货及客服;。

注塑模具试模作业规范1.目的:A 新开模具上机试模是模具制作中重要的一环,但模具上机试模会对正常生产及钢模人员劳动强度产生直接影响,成本对于公司是很大的,那么上机次数一定要控制在合理范围之内。

B 加强钢模部与产品开发部之间的配合与沟通。

特制定本规范。

2.适用范围:适用于新开发模具及转入公司模具。

3.职责:a.产品开发部负责提前一至二个工作日开“试模通知单”至钢模部,通知所需的模具试模时间及模具数量。

b.产品开发部负责提供新模基本信息及客人要求,如有颜色要求的,须尽早提供色样或潘通号。

c.钢模部跟据“试模通知单”做好物料准备、预排合适的机台及人员,并确认时间,回馈产品开发部。

d.产品开发部须安排模具负责人、项目担当人到现场与试模人员一同进行。

e.产品开发部负责做出产品质量检验报告(尺寸和功能)。

f.交模产品开发部须会同品质部对产品做品质判断。

4.主文内容:●新模上机基本程序:T1 粗模:模具上产品尺寸预留加工安全量,其它应基本完成,拉板,唧嘴等模具零件可临时采取代用件,重要水路应具备,型腔粗抛或半精放电。

T2 半精模:模具上产品尺寸基本到位,功能点预留加工安全量,其它应基本完成,零部件无缺失,水路完整,型腔半精抛。

T3 精模:模具上产品尺寸到位,功能点预留较小安全量,其它应全部完成,零部件无缺失,水路完整,型腔精抛。

T4 调整一次:对尺寸利用注射成形条件进行微调,对功能点利用模仁尺寸进行调整。

T5 调整二次:对尺寸和功能利用注射成形条件进行微调。

以上合计共5次试模机会,即须将模具交付使用(试模次数计算方法依“新开模奖惩制度”标准执行) 。

● 新模上机基本条件:a.. 信息:产品开发部负责提供产品材料、产品颜色及后续加工方式。

b. 产品开发部送试的模具应具备:1. 排气已经开好。

2. 滑块已经定位。

3. 水嘴已经接好并确认不漏水。

4. 各配件应齐全,模具详细资料,特别是共用模座,应确认清楚相关配件)。

射出成型模具試模作業SOP (流程)

目錄

1.目的

2.適用範圍

3.試模作業流程與檢核項目

4.潛在模具生產性和可靠度問題檢測方法

5.試模異常問題點真因驗證及對策方法

6.塑膠模具試模Check List

7.产品试模工程条件卡

1.目的:

1-1減少Try & Error 之次數,縮短模具開發時間。

1-2確保模具開發品質與量產性。

1-3提供經驗傳承,減少對老師傅的依賴度。

1-4做為模具廠、成型廠與產品負責人溝通的橋樑。

1-5新進人員之教育訓練用教材。

1-6選定最佳成型模式及條件。

2.適用範圍:

2-1 凡R&D負責開發之產品及模具均適用。

2-2 配合R&D產品開發之協力廠商亦須參考遵循。

3. 試模作業流程與檢核項目:

4. 潛在模具生產性和可靠度問題檢測方法:

5. 試模異常問題點真因驗證及對策方法

(設定在成品尺寸上限之狀況下或正常成型條件壓力及速度增加10%之狀況下)。