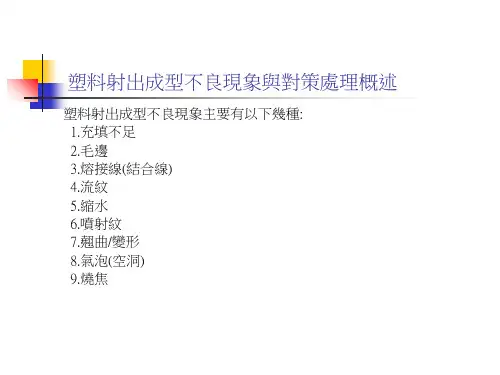

塑胶射出成型常见之问题

- 格式:doc

- 大小:2.75 MB

- 文档页数:9

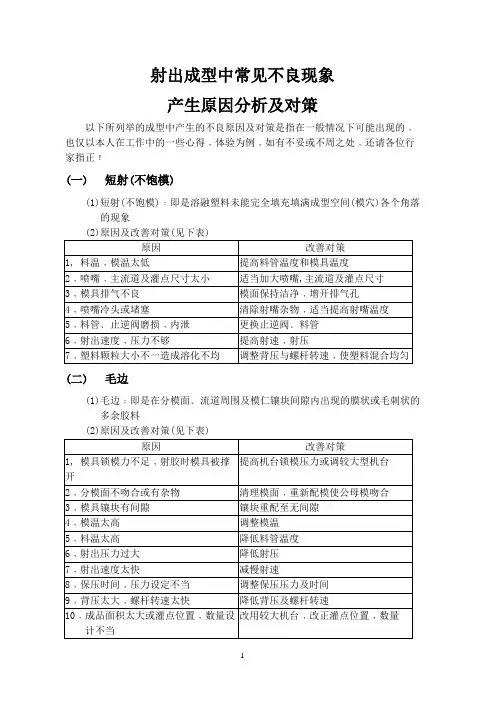

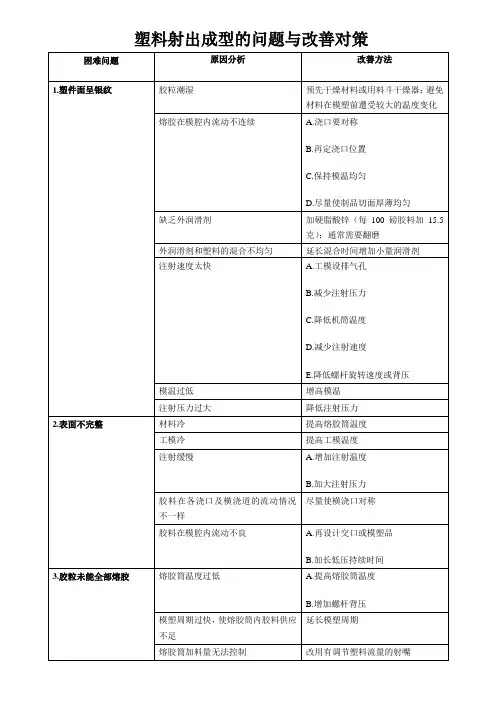

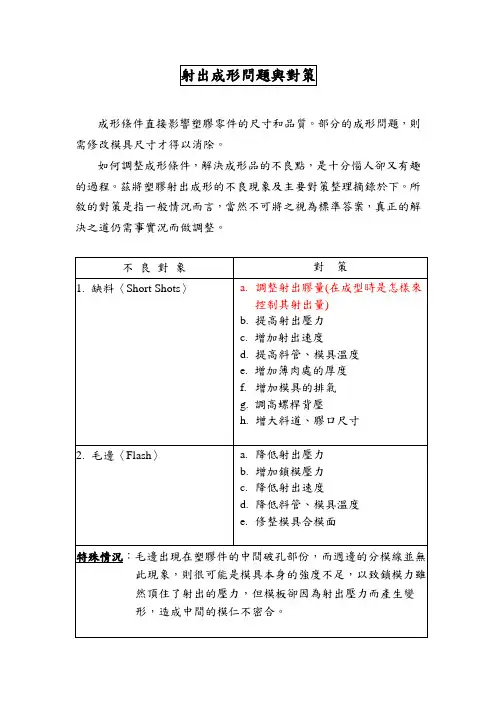

射出成型中常见不良现象产生原因分析及对策以下所列举的成型中产生的不良原因及对策是指在一般情况下可能出现的﹐也仅以本人在工作中的一些心得﹐体验为例﹐如有不妥或不周之处﹐还请各位行家指正﹗(一)短射(不饱模)(1)短射(不饱模)﹔即是溶融塑料未能完全填充填满成型空间(模穴)各个角落的现象(2)原因及改善对策(见下表)(二)毛边(1)毛边﹔即是在分模面﹑流道周围及模仁镶块间隙内出现的膜状或毛刺状的多余胶料(2)原因及改善对策(见下表)*注﹔成型时间过长﹐模温过低而采用高压﹐高速射出也是产生毛边的常见原因(三)银线(1)银条(银线)即是在成型产品表面或表面附近﹐沿塑料流动方向﹐呈放射状的银白色条纹。

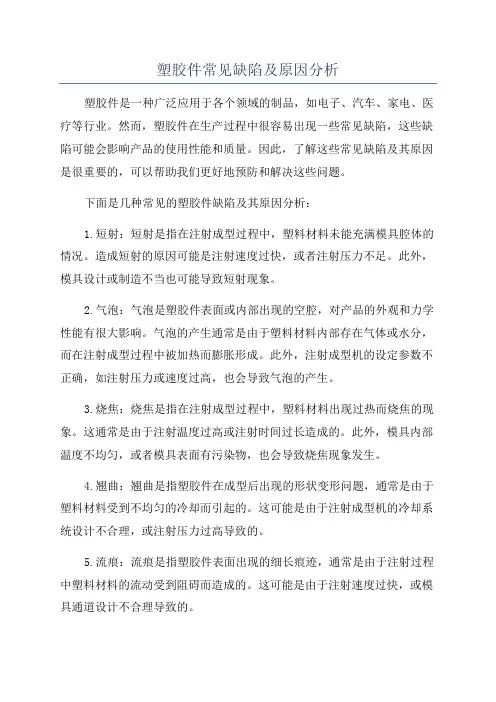

(2)原因及改善对策(见下表)(四)成品光泽度低(1)成品光泽度低是指成品表面光泽达不到质量要求﹐表面无折光度。

(2)原因及改善对策(见下表)(五)变形(1)变形可分为对角线的扭曲及平行边沿的曲翘两种﹐是成品成型中发生的不规则弯曲现象(2)原因及发善对策(见下表)(六)顶白(1)顶白(也叫白化)是指成品在脱模之际﹐在顶针或其它脱模部位出现白色痕迹(2)原因及改善对策(见下表)(七)结合线(1)结合线是指在成型中﹐二道或多道熔融材料融合时出现的细线状(2)原因及改善对策(见下表)(八)冲料痕(1)冲料痕是指熔融材料在进料点附近﹐以浇口为中心而呈现的条纹状(2)原因及改善对策(九)异色(黑纹)(1)异色(黑纹)是指在成型过程中﹐在成品表面出现的黑色或其它深色条纹(2)原因及改善对策(见下表)(十)气泡(1)气泡是熔融塑料中的水份﹐挥发气体于成型过成中被封入内部而残留的空动现象(2)原因及改善对策(见下表)射出换料要诀在射出成型作业中﹑换料﹑换色的问题﹐值得吾入深入探讨﹒如何以最快速的方法完成换料﹑换色﹐除可节省时间外﹐并可降低一笔相当可观的生产成本﹒一﹑同一材料之换色1﹒1同一材料的换色时﹐原则上从淡色材料换为深浓色材料﹐较从不透明材料换为透明材料容易﹒一般换色作业程序如下﹔(1)关斗漏料斗下部的进料挡门(2)空射数次﹐将加热料管内的材料全部射出(3)新材料加入漏斗(4)打开进料挡门﹐螺杆前进后退十数次直到换色完成﹒从不透明材料换为透明材料时﹐尤需拆除喷嘴头部份﹐清除残留的材料﹐必要时杆亦需抽出撤底清理﹐不可有残余料积存死角处﹒二﹑不同材料之换色2.1 不同材料的更换作业﹐是利用前后各材料的熔融黏度差﹐与加热管的温度控制来施行换料手续。

塑胶件常见缺陷及原因分析塑胶件是一种广泛应用于各个领域的制品,如电子、汽车、家电、医疗等行业。

然而,塑胶件在生产过程中很容易出现一些常见缺陷,这些缺陷可能会影响产品的使用性能和质量。

因此,了解这些常见缺陷及其原因是很重要的,可以帮助我们更好地预防和解决这些问题。

下面是几种常见的塑胶件缺陷及其原因分析:1.短射:短射是指在注射成型过程中,塑料材料未能充满模具腔体的情况。

造成短射的原因可能是注射速度过快,或者注射压力不足。

此外,模具设计或制造不当也可能导致短射现象。

2.气泡:气泡是塑胶件表面或内部出现的空腔,对产品的外观和力学性能有很大影响。

气泡的产生通常是由于塑料材料内部存在气体或水分,而在注射成型过程中被加热而膨胀形成。

此外,注射成型机的设定参数不正确,如注射压力或速度过高,也会导致气泡的产生。

3.烧焦:烧焦是指在注射成型过程中,塑料材料出现过热而烧焦的现象。

这通常是由于注射温度过高或注射时间过长造成的。

此外,模具内部温度不均匀,或者模具表面有污染物,也会导致烧焦现象发生。

4.翘曲:翘曲是指塑胶件在成型后出现的形状变形问题,通常是由于塑料材料受到不均匀的冷却而引起的。

这可能是由于注射成型机的冷却系统设计不合理,或注射压力过高导致的。

5.流痕:流痕是指塑胶件表面出现的细长痕迹,通常是由于注射过程中塑料材料的流动受到阻碍而造成的。

这可能是由于注射速度过快,或模具通道设计不合理导致的。

6.缩水:缩水是指塑胶件在成型后出现尺寸缩小的现象。

这可能是由于塑料材料在冷却后收缩所致。

此外,注射成型机的注射温度或冷却时间不合适,也会导致塑胶件尺寸缩水。

针对以上常见缺陷,我们可以采取一些措施来预防和解决这些问题。

首先,合理设计模具,考虑到塑料流动性和冷却效果,以减少缺陷的产生。

其次,在注射成型过程中,选择合适的注射参数,如温度、速度和压力等,以确保塑料材料充满模具腔体。

此外,定期清洗和维护注射成型机和模具,以避免污染物对塑胶件质量的影响。

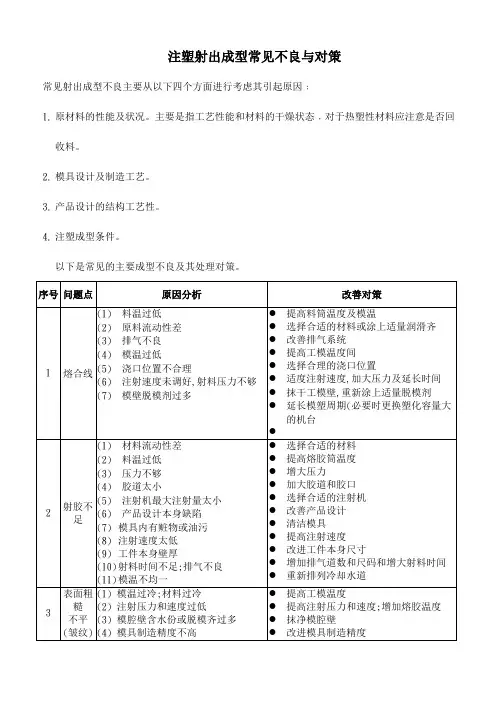

塑胶成型不良分析塑胶成型不良是指在塑胶制品的生产过程中出现的各种缺陷和问题。

这些问题可能会导致制品的质量不合格、性能不稳定甚至无法使用。

因此,对塑胶成型不良的分析和处理至关重要。

本文将对塑胶成型不良的常见问题和处理方法进行分析,并针对其中的一种问题进行详细讨论。

短射是塑胶成型过程中常见的问题之一、短射指的是塑胶填充过程中,塑胶没有充满整个模具腔体,导致成品缺陷,无法达到设计要求。

短射的原因可能有很多,下面将就其中的一些原因进行分析。

首先,原料的熔融流动性不佳可能是造成短射的原因之一、塑料的熔融流动性主要取决于其分子结构和分子量。

如果原料的熔融流动性不足,就会导致填充不完整,出现短射现象。

解决这个问题的方法可以是选择熔融流动性较好的原料,或者调整工艺参数以提高熔融流动性。

其次,模具设计不合理也可能是短射的原因之一、模具腔体的设计应当考虑到塑料的熔融流动性和各个区域的填充情况,合理的设计可以使塑料充分填充整个腔体,减少短射的发生。

如果模具设计不合理,可以通过优化设计或者更换模具来解决短射问题。

此外,注射参数的设置也会对短射产生影响。

注射压力、注射速度和注射时间是影响填充效果的重要参数。

如果参数设置不合理,可能会导致填充不完整,出现短射现象。

解决这个问题的方法可以是根据塑料材料的特性和模具的要求,调整注射参数以优化填充效果,确保充满整个腔体。

最后,设备的问题也可能导致短射。

设备的稳定性和控制精度对于塑胶成型的质量至关重要。

如果设备存在故障或者控制不准确,可能会导致填充不完整,出现短射现象。

解决这个问题的方法可以是对设备进行维护和保养,确保设备正常运行。

此外,定期检查和校准设备的控制系统,确保精度和稳定性。

综上所述,塑胶成型不良是塑胶制品生产过程中常见的问题。

对于短射这一问题,其原因可能包括原料、模具设计、注射参数和设备等方面。

为了解决短射问题,可以选择合适的原料,优化模具设计,调整注射参数以及维护设备等措施。

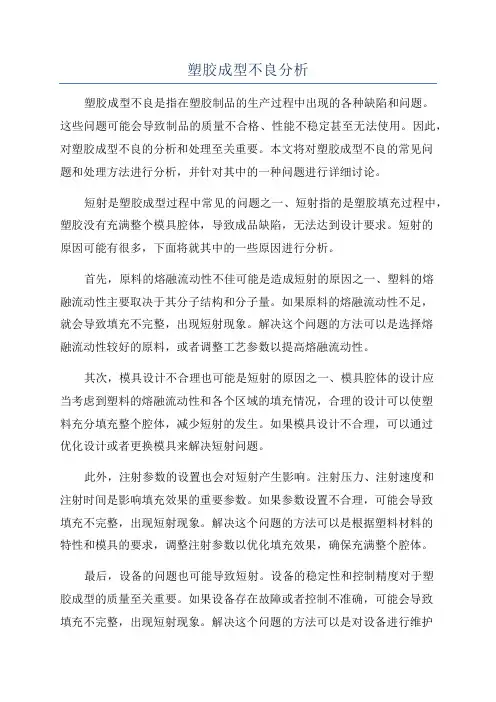

塑料射出成形制程问题及排除方法塑料射出成形制程相当复杂,牵涉因素众多,当发现问题时,应该先确定制程的稳定性,确定瑕疵并非由于过度制程所引起的。

排除射出成形问题并没有固定的步骤,但是,至少针对有些因为操作特性所导致的瑕疵,可以建议有效的改善方法。

8-1 困气困气(air traps)是指熔胶射入时将模穴内的空气包覆,它发生在熔胶射入时从不同方向的空气汇流,或是空气无法从排气孔或镶埋件之缝隙逃逸的情况。

困气通常发生在最后充填的区域,假如这些区域的排气孔太小或者没有排气孔,就会造成困气,使塑件内部产生空洞或气泡、塑件短射或是表面瑕疪。

另外,塑件肉厚差异大时,熔胶倾向于往厚区流动而造成竞流效应(race-tracking effect),这也是造成困气的主要原因,如图8-1所示。

图8-1 熔胶波前从不同方向汇流,而造成困气。

要消除困气可以降低射出速度,以改变充填模式;或者增加排气孔、改变排气孔位置、加大排气孔尺寸。

由于竞流效应所造的困气可以藉由改变塑件肉厚此例或改变排气孔位置加以改善排气问题。

困气的改善方法说明如下:(1)变更塑件设计:缩减肉厚比例,可以减低熔胶的竞流效。

(2) 应变更模具设计:将排气孔设置在适当的位置就可以改善排气。

排气孔通常设在最后充饱的区域,例如模具与模具交接处、分模面、镶埋件与模壁之间、顶针及模具滑块的位置。

重新设计浇口和熔胶传送系统可以改变充填模式,使最后充填区域落在适当的排气孔位置。

此外,应确定有足够大的排气孔,足以让充填时的空气逃逸;但是也要小心排气孔不能太大而造成毛边。

建议的排气孔尺寸,结晶性塑料为0.025厘米(0.001英吋),不定形塑料为0.038厘米(0.0015英吋)。

(3)调整成形条件:高射出速度会导致喷射流,造成包风。

使用较低的射出速度可以让空气有充足的时间逃逸。

8-2 黑斑、黑纹、脆化、烧痕、和掉色黑斑(black specks)和黑纹(black streaks)是在塑件表面呈现的暗色点或暗色条纹,如图8-2所示。

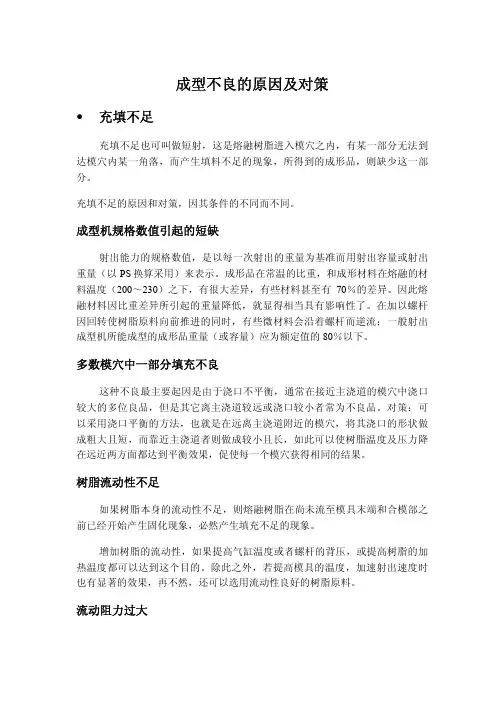

成型不良的原因及对策• 充填不足充填不足也可叫做短射,这是熔融树脂进入模穴之内,有某一部分无法到达模穴内某一角落,而产生填料不足的现象,所得到的成形品,则缺少这一部分。

充填不足的原因和对策,因其条件的不同而不同。

成型机规格数值引起的短缺射出能力的规格数值,是以每一次射出的重量为基准而用射出容量或射出重量(以PS换算采用)来表示。

成形品在常温的比重,和成形材料在熔融的材料温度(200~230)之下,有很大差异,有些材料甚至有70%的差异。

因此熔融材料因比重差异所引起的重量降低,就显得相当具有影响性了。

在加以螺杆因回转使树脂原料向前推进的同时,有些微材料会沿着螺杆而逆流;一般射出成型机所能成型的成形品重量(或容量)应为额定值的80%以下。

多数模穴中一部分填充不良这种不良最主要起因是由于浇口不平衡,通常在接近主浇道的模穴中浇口较大的多位良品,但是其它离主浇道较远或浇口较小者常为不良品。

对策:可以采用浇口平衡的方法,也就是在远离主浇道附近的模穴,将其浇口的形状做成粗大且短,而靠近主浇道者则做成较小且长,如此可以使树脂温度及压力降在远近两方面都达到平衡效果,促使每一个模穴获得相同的结果。

树脂流动性不足如果树脂本身的流动性不足,则熔融树脂在尚未流至模具末端和合模部之前已经开始产生固化现象,必然产生填充不足的现象。

增加树脂的流动性,如果提高气缸温度或者螺杆的背压,或提高树脂的加热温度都可以达到这个目的。

除此之外,若提高模具的温度,加速射出速度时也有显著的效果,再不然,还可以选用流动性良好的树脂原料。

流动阻力过大由于成型品的形状影响,在成形品的某一部分或因主浇道、浇道、浇口处因模具制作上而导致流动阻力较大时,也将产生填充不足的情形。

成形品形状的影响,大部分都发生在肉厚较薄及直角转弯的部分产生流动阻力,对策上应尽可能增加肉厚,追加补助浇道,并且在转弯处追加R角。

而模具主浇道、浇道及浇口所产生的流动阻力,则可以因增大其尺寸而减轻其流动阻力,尤其改为圆形或梯形剖面形状的浇道。

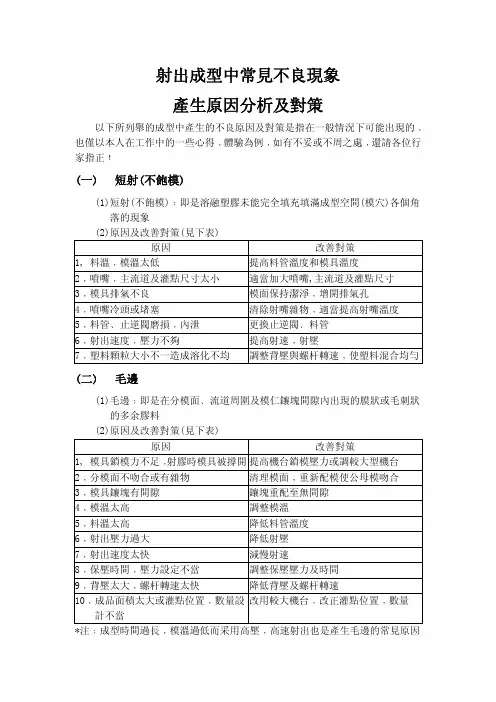

射出成型中常見不良現象產生原因分析及對策以下所列舉的成型中產生的不良原因及對策是指在一般情況下可能出現的﹐也僅以本人在工作中的一些心得﹐體驗為例﹐如有不妥或不周之處﹐還請各位行家指正﹗(一)短射(不飽模)(1)短射(不飽模)﹕即是溶融塑膠未能完全填充填滿成型空間(模穴)各個角落的現象(2)原因及改善對策(見下表)原因 改善對策1, 料溫﹐模溫太低 提高料管溫度和模具溫度2﹐噴嘴﹐主流道及灌點尺寸太小 適當加大噴嘴,主流道及灌點尺寸3﹐模具排氣不良 模面保持潔淨﹐增開排氣孔4﹐噴嘴冷頭或堵塞 清除射嘴雜物﹐適當提高射嘴溫度5﹐料管﹑止逆閥磨損﹐內泄 更換止逆閥﹑料管6﹐射出速度﹐壓力不夠 提高射速﹐射壓7﹐塑料顆粒大小不一造成溶化不均 調整背壓與螺杆轉速﹐使塑料混合均勻(二)毛邊(1)毛邊﹕即是在分模面﹑流道周圍及模仁鑲塊間隙內出現的膜狀或毛刺狀的多余膠料(2)原因及改善對策(見下表)原因 改善對策1, 模具鎖模力不足﹐射膠時模具被撐開 提高機台鎖模壓力或調較大型機台2﹐分模面不吻合或有雜物 清理模面﹐重新配模使公母模吻合3﹐模具鑲塊有間隙 鑲塊重配至無間隙4﹐模溫太高 調整模溫5﹐料溫太高 降低料管溫度6﹐射出壓力過大 降低射壓7﹐射出速度太快 減慢射速8﹐保壓時間﹐壓力設定不當 調整保壓壓力及時間9﹐背壓太大﹐螺杆轉速太快 降低背壓及螺杆轉速10﹐成品面積太大或灌點位置﹐數量設改用較大機台﹐改正灌點位置﹐數量 計不當*注﹕成型時間過長﹐模溫過低而采用高壓﹐高速射出也是產生毛邊的常見原因(三)銀 線(1)銀條(銀線)即是在成型產品表面或表面附近﹐沿塑料流動方向﹐呈放射狀的銀白色條紋。

(2)原因及改善對策(見下表)原因 改善對策1,塑料中含水份太多 成型前充分干燥成型材料2﹐材料中有易揮發性成份或雜質 原料盡量少用揮發性強的添加濟保証材料純度 3﹐模具溫度過低 適當提高模溫4﹐模具排氣不良 疏通排氣溝或增設排氣孔5﹐模穴內有油﹑水或脫模濟 清理模穴內水﹐油及脫模濟6﹐橫澆道﹑進澆口過小 加大橫澆道及進澆口7﹐射出壓力過大﹐射速太快 降低射壓及減緩射速8﹐料管中余料過火 減少料管余料及降低射嘴溫度縮短成型周期 9﹐材料在料管中分解過火 降低料管后段溫度﹐適當增加背壓﹐減慢螺杆轉速(四)成品光澤度低(1)成品光澤度低是指成品表面光澤達不到品質要求﹐表面無折光度。

工程塑料注射成型过程中易出现的故障及排除建议一、有缩孔1、缩短浇道长度;2、加大喷嘴口径;3、扩大浇口及流道;4、降低料温,提高模温;5、降低注射速度;6、加大注射压力;7、检查树脂是否干燥彻底;8、检查有无污染物、二、表面缺乏光泽1、提高料温及模温;2、加大注射压力;3、延长成型周期;4、彻底烘干,去除水份;5、尽可能选用玻璃纤维含量低的产品6、阻燃产品选用无析出系列产品.三、表面凹陷(缩影)1、检查树脂是否彻底干燥;2、加大注射压力及注射速度;3、扩大浇口,缩短浇口长度;4、加大喷嘴口径;5、降低树脂温度;6、提高模温;7、扩大注道及流道、四、制件粘模1、降低注射时间,压力,速度;2、降低模具,料筒及喷嘴的温度;3、调整保压补缩料量;4、检查模具表面是否粗糙;5、检查脱模斜度是否合适;6、选用适当的脱模剂、五、熔接痕1、加大注射压力及注射速度;2、升高树脂温度;3、检查树脂是否彻底干燥;4、提高模温;5、增加排气口数目;6、加大制件壁厚、六、有飞边1、降低料筒及模具的温度;2、降低注射压力;3、增大锁模力;4、减小注射量及注射速度;5、检查模具结构及排气孔是否过深、七、翘曲变形1、加大注射压力及注射速度;2、延长注射保压时间和冷却时间;3、缩短浇道长度;4、增大浇口尺寸,改变浇口位置;5、降低料温;6、减少模具二面的温差;7、注意玻璃纤维的方向八、颜色不均匀1、检查树脂是否干燥合度;2、扩大排气口;3、提高模具温度;4、改进模具设计;5、升高树脂温度、6、检查进料有否杂物;7、降低螺杆速度及背压九、制件发脆1、延长干燥时间;2、缩短物料在机筒内的停留时间;3、降低回料掺用比例;4、降低料温;5、降低背压;6、加大料口;7、降低螺杆转速;8、在锐角处增设弧度;9、制件壁厚尽可能均匀、十、表面开裂或有裂痕1、提高模具温度;2、降低注射压力及注射速度;3、降低保压和保压时间;4、增大合模力及制品顶出幅度;5、延长冷却时间;6、减少填料及回料比划;7、加足够拔模斜度;8、并使用脱模剂;9、改变顶出方式(如用空气顶出)、。

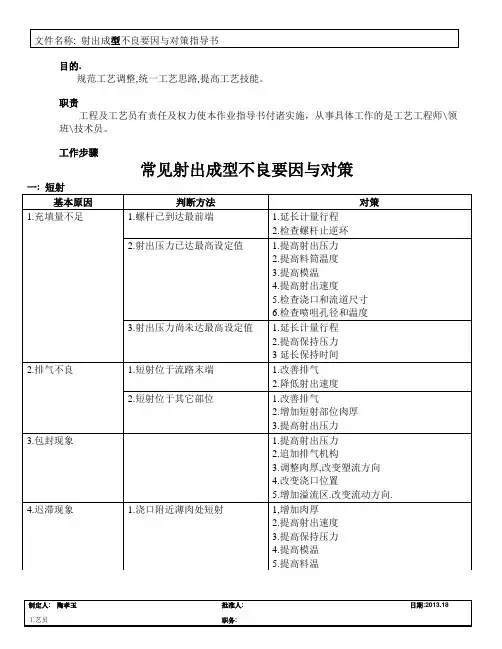

成型不良的原因及对策• 充填不足充填不足也可叫做短射,这是熔融树脂进入模穴之内,有某一部分无法到达模穴内某一角落,而产生填料不足的现象,所得到的成形品,则缺少这一部分。

充填不足的原因和对策,因其条件的不同而不同。

成型机规格数值引起的短缺射出能力的规格数值,是以每一次射出的重量为基准而用射出容量或射出重量(以PS换算采用)来表示。

成形品在常温的比重,和成形材料在熔融的材料温度(200~230)之下,有很大差异,有些材料甚至有70%的差异。

因此熔融材料因比重差异所引起的重量降低,就显得相当具有影响性了。

在加以螺杆因回转使树脂原料向前推进的同时,有些微材料会沿着螺杆而逆流;一般射出成型机所能成型的成形品重量(或容量)应为额定值的80%以下。

多数模穴中一部分填充不良这种不良最主要起因是由于浇口不平衡,通常在接近主浇道的模穴中浇口较大的多位良品,但是其它离主浇道较远或浇口较小者常为不良品。

对策:可以采用浇口平衡的方法,也就是在远离主浇道附近的模穴,将其浇口的形状做成粗大且短,而靠近主浇道者则做成较小且长,如此可以使树脂温度及压力降在远近两方面都达到平衡效果,促使每一个模穴获得相同的结果。

树脂流动性不足如果树脂本身的流动性不足,则熔融树脂在尚未流至模具末端和合模部之前已经开始产生固化现象,必然产生填充不足的现象。

增加树脂的流动性,如果提高气缸温度或者螺杆的背压,或提高树脂的加热温度都可以达到这个目的。

除此之外,若提高模具的温度,加速射出速度时也有显著的效果,再不然,还可以选用流动性良好的树脂原料。

流动阻力过大由于成型品的形状影响,在成形品的某一部分或因主浇道、浇道、浇口处因模具制作上而导致流动阻力较大时,也将产生填充不足的情形。

成形品形状的影响,大部分都发生在肉厚较薄及直角转弯的部分产生流动阻力,对策上应尽可能增加肉厚,追加补助浇道,并且在转弯处追加R角。

而模具主浇道、浇道及浇口所产生的流动阻力,则可以因增大其尺寸而减轻其流动阻力,尤其改为圆形或梯形剖面形状的浇道。

授課對象:成型副課長、注塑組長、注塑技術員、生管作業員、剪膠班長。

目錄一、包風 (2)二、充填不足 (3)三、毛邊 (3)四、氣泡 (4)五、縮痕 (5)六、流痕 (5)七、噴痕 (6)八、開裂和白化 (7)九、光澤度不良 (7)十、變形和翹曲 (7)十一、熔接線 (7)十二、銀線 (9)十三、燒焦 (9)十四、黑條(點) (10)十五、射出成型缺陷對策表 (11)一、包風:(1)現象:空氣或氣體不及排出,被熔膠波前包夾在型腔內。

(2)可能原因:射出成型機1. 射速過高。

製品1.壁厚差異太大。

壁厚差異太大時,薄壁處塑流遲緩,熔膠循厚壁快速超前,有可能對模穴中空氣或氣體進行包抄,形成包風。

模具1. 澆口位置不當。

澆口位置不當時,塑流有可能包抄空氣或氣體,形成積風。

更改澆口位置,可以改變充填模式,包風有可能避免。

2. 流道(Runner)或澆口尺寸不當多澆口設計時,流道或/和澆口尺寸如果不當,塑流有可能包抄空氣或氣體,形成包風。

3. 排氣不良若是排氣不良,波前收口處會捲入空氣或氣體,形成包風。

(3)解決方法:1.降低射速。

2.檢討製品設計。

3.檢討模具設計。

(澆口、流澆道、排氣……)二、充填不足:(1)現象:樹脂沒有完全充填到模具型腔角落。

(2)可能原因:1.樹脂的流動性不足,內壓不足。

2.可塑性不足。

3.氣體、空氣造成注射不足(逃氣)。

(3)解決方法:1.提高最大射出壓力和射出速度,提高模具溫度和樹脂溫度。

2.提高背壓,提高料管溫度。

3.減慢射速、減小鎖模力。

三、毛邊:(1)現象:熔融樹脂流入模具的分割面和型芢的接合面等間隙成形後會發生毛邊。

(2)可能原因:射出成型機1. 鎖模力不足。

鎖模力不足時,模板有可能被模穴內的高壓撐開,熔膠溢出,產生毛邊。

2. 塑料計量過多。

塑料計量過多,過量的熔膠被擠入模穴,模板有可能被模穴內的高壓撐開,熔膠溢出,產生毛邊。

3. 料管溫度太高或太低。

料管溫度太高,熔膠太稀,容易滲入模穴各處的間隙,產生毛邊。

課程名稱:產品設計及模流分析

演講題目:塑膠射出成型常見問題

汽車零組件及消費性電子產品案例分享演講專家:蕭乃仁高級工程師

演講公司:科盛科技股份有限公司

學生姓名:王亭縣

學號:49612112

指導老師:劉佳營老師

日期:12月07號

一、前言:這次主題講的是"塑膠射出成型常見問題",請到

的是前南台畢業的學長,針對一個產品射出到成型會遇到

的種種問題,以及針對次問題,要如何去避免跟改進。

二、內容:

塑膠射出成型常見之問題

○1短射(short shot)困擾與問題:

短射(Short Shot)或充填不足(Incomplete Filling)

短射(short shot)問題描述:

塑料無法順利填滿模穴(飽模),造成局部區域無法順利成型。

○2包封(air trap)困擾與問題:

產品上的缺料,有時會伴隨著燒焦的情況

包封(air trap)問題描述:

塑料無法順利填滿模穴(飽模),造成局部區域無法順利成型

○3燒焦(burning)困擾與問題:

燒焦劣化(Burning and Degradation)

燒焦(burning)問題描述:

成型品表面出現燒焦黃化的痕跡

○4縫合線(weld line)困擾與問題:

縫合線(Knit Line)或縫合線(Welding Line)、接痕

縫合線(weld line)問題描述:

塑料流動面交會或是在嵌件後方形成肉眼可見的接痕。

○5凹痕(sink mark)困擾與問題:

凹痕或凹陷(Sink Mark)

凹痕(sink mark)問題描述:

成型品在肋或肉厚較厚處發生的收縮陷入現象

○6翹曲變型(warpage)困擾與問題:

翹曲變形(Warpage and Deformation)

翹曲變型(warpage)問題描述:

成型品尺寸發生變形走樣,無法符合規格尺寸需求

○7毛邊(flash)困擾與問題:

毛邊或溢邊(Flash)

毛邊(flash)問題描述:

塑料自分模面或模具間隙、排氣孔溢出,形成薄片狀毛邊,造成品質問題以及增加後處理費用,並損害模具。

○8Many others.

其他可能困擾與問題

噴流(Jetting)、吹破孔(Blow Hole)、冷料流痕(Cold Flow Mark)、氣泡(Cell)、黑點(Dark Spot)、白化(Whitish)、頂出痕(Ejection Mark) 、殘留應力

(Residual Stress)、流動不平衡(Flow imbalance)、熔膠品質不均勻問題(Melt inhomogeneity)

塑膠射出成型─問題識別與因應對策

○1短射的成因:

1.材料:塑料流動性不足(黏度太高,MI值太低,L/T比低)

2.成品與模具設計:肉厚過薄或流動長度過長(L/T比太高)

對策:利用CAE分析找出流道設計參數對短射的影響,從而提出相

應對策

3.機台與成型條件:射出量不足

對策:

更換射出量較大(噸數較高)的機台

增加螺桿前進時間

○2包封之成因:

1.塑料與空氣造成推擠,但氣體無法順利從模具的排氣槽排出造成包

封

2.因塑膠流動造成困氣的情況產生包封

3.射出機鎖模力設定過大造成包封

對策:

藉由流動行為可預測是否會產生包封,以及包封位置。

改變流動可改變包封位置,更可加以排除包封的現象。

若進澆位置無法改變,可在包封處增加頂針,以加強排氣效果。

單一澆點與兩處澆點因流動距離不同,使得保壓壓力傳遞距離不同,若流動較長保壓效果較差,保壓效果越差處翹曲越差。

○3縫合線之成因:

1.由噴流造成

2.由嵌件造成:熱熔接

3.由多點進澆造成:冷熔接

4.由肉厚變化造成

對策:

因原始設計產生縫合線,但藉由改變澆口位置與形狀後,可使縫合

線位置改變,並可將冷熔接改變為熱熔接。

結合角度若大於120°以上,縫合線才可較不明顯。

塑料結合時結合溫度高亦可使縫合線問題排除。

○4翹曲變形成因:

1.分子間應力差異

2.分子排向差異

3.結晶數量差異

4.玻纖的影響

對策:

冷卻速率的差異造成塑料自加工溫度冷卻至室溫時,在厚度方向的差異收縮造成塑件的翹曲變形

模溫較高側,收縮量較大,使得翹曲行為往高模溫方向彎曲

○5剪切應力成因:

成品之剪切應力若大過材料最大剪切應力時,之後若有進行二次加工(例

如:電鍍、噴漆…) ,剪切應力過大部分將會無法滲漆或是掉漆。

對策:

改變幾何(例如肉厚加厚) 可使塑料在模穴內進行流動時減少剪切,以達減少剪切應力集中。

以PC+ABS為例,成品之剪切應力若大過材料最大剪切應力時,之後若有進行二次加工,過大部分將會無法滲漆或是掉漆。

如果成品之剪切應力大於1MPa,將會有破裂、斷裂之問題發生。

○6流動平衡:

對策:

此類型框架物件採多點進澆方式,會因為幾何構造與機構組裝使得進澆點位置受到一些限制。

在進澆點限制的情況下盡量達到流動平衡

達到流動平衡的好處,包含射壓降低,鎖模力減少,翹曲量下降等等

若採用較少進澆點鎖會面臨到短射、射壓過大、鎖模力過大等等問題

○7針對模穴排列的流動平衡:

流道可區分為

–自然平衡(Natural Balanced)

–自然不平衡(Natural Unbalanced)流道兩大類

自然平衡指

–模穴大小相同,且進澆點至各模穴的距離相等,–塑料流動自動平衡,可同時填滿所有模穴。

–如對稱的圓形模穴配置(Circular CavityLayout)、H型配置(H-Style Layout)、以及X型配置(X-Style Layout)等

不平衡流道

–進澆點到各模穴距離不等長,因此各個模穴填滿時間有所差異的模穴。

–一般需依賴對流道及澆口尺寸作不同程度設計變更,使流道流動得以平衡。

–這類流道見於一般的串式模穴配置(Layout inSeries)

三、心得與討論:

聽完學長的清楚講解,讓我更清楚做一個射出產品,如果遇到困難,該怎麼去解決跟防範,這對我們將來就業,如果進入到射出工廠,該用什麼方法怎樣去解決射出問題跟產品的品質,這樣才能跟別人競爭。

四、結論:

在此謝謝蕭學長抽空來為我們演講,以及分享他就業上會遇到的困難跟解決防範之道,不吝嗇的分享他的實務經驗,以及軟體的操作,這些對我們的將來發展,都有很大的幫助,對射出成型有一些基礎以及概念。

五、圖表:。