常见塑胶成型条件

- 格式:pdf

- 大小:213.46 KB

- 文档页数:5

塑胶壳体常见的技术要求解释说明以及概述1. 引言1.1 概述塑胶壳体作为一种常见的制造材料,广泛应用于电子、家电、汽车等领域。

它具有轻量化、耐腐蚀、成本低廉等优点,在产品设计和生产中扮演着重要角色。

然而,为了确保产品质量和性能,塑胶壳体需要满足一系列技术要求。

1.2 文章结构本文首先将介绍塑胶壳体常见的技术要求,并详细解释其意义和作用。

其次,我们将探讨表面质量要求的影响因素及处理方法,并分析材料选择要求的考虑因素和方法。

最后,我们将总结这些技术要求并展望未来的发展趋势。

1.3 目的本文旨在帮助读者更好地了解塑胶壳体制造过程中的技术要求,并提供相关解释说明。

通过深入探讨尺寸要求、表面质量要求和材料选择要求,读者可以更好地理解这些方面对产品质量和性能的重要性,从而在实际应用中做出明智的决策与选择。

2. 塑胶壳体常见的技术要求2.1 尺寸要求:塑胶壳体在加工过程中,需要满足一定的尺寸要求。

这些尺寸要求通常包括壳体的长度、宽度、高度以及各个部件之间的准确配合尺寸等。

尺寸要求对于塑胶壳体的装配和使用具有重要意义。

2.2 表面质量要求:塑胶壳体表面质量是指外观表面的光洁度、平整度以及无气泡、裂纹等缺陷。

良好的表面质量能够保证产品外观美观,并对产品性能起到一定的影响。

因此,对于塑胶壳体而言,提出了较高的表面质量要求。

2.3 材料选择要求:塑胶壳体材料选择是根据具体使用环境和产品功能需求来确定的。

不同领域或不同用途的塑胶壳体对材料性能有着不同的要求,如耐磨性、耐高温性、耐化学腐蚀性等。

因此,在设计和制造过程中,需要仔细选择合适的材料,并考虑其与塑胶壳体的兼容性。

这些技术要求在塑胶壳体的设计和制造过程中必须被重视和满足。

只有合理满足这些技术要求,才能保证最终产品的质量和性能。

对于尺寸要求,需要通过精确测量和控制来满足产品装配的需求;对于表面质量要求,需要采取适当的加工工艺和处理方法确保产品外观美观;而对于材料选择要求,则需要充分了解和评估不同材料的性能,并进行合理选择。

成型条件的五大要素一.温度 1.干燥温度-----为保证成型品质而事先对聚合物进行干燥所需要的温度。

2料温——保证物料塑化良好,顺利完成成型作用而加设在料管上的温度。

3、模温——制品所接触的模腔表面温度,其作用是恒温。

控制影响产品在模腔中的冷却速度,以及制品表面外观。

二.速度 1、注射速度——在一定压力作用下,熔胶从喷嘴注射到模具中的速度。

作用是,注射速度提高将使充模压力提高,提高注射速度可使流动速度增加,制品质量均匀。

高度射出时粘度高,冷却快,使合长流制品,低速时流动平稳制品尺寸稳定。

2、溶胶速度——塑化过程中螺干熔胶时的转速。

作用是影响塑化能力,塑化质量的重要参数,速度越高,溶体温度越高,塑化能力越强。

三.压力 1、射压——螺干先端射出口部位发生最大压力,其大小与射出油缸内所产生的油压紧密相连。

作用是用以克服熔胶从喷嘴——流道——浇口——型腔的压力损失,以确保型腔被充满。

2.保压——从模腔填满塑胶,继续施加于模腔塑胶上的注射压力,直至浇口完全冷却封闭的时间,要靠一个相当高的压力支撑,叫作保压。

作用是补充靠近浇口的位置的料量,并在浇口封闭之前制止模腔中尚没有硬化的塑胶在残余压力作用塑胶倒流,收缩,缩水,减少真空泡。

减少制品因受过磊的压力而产生粘模和弯曲。

3.背压——塑胶在塑化过和中建立在溶腔中的压力,作用是提高熔体比重,使溶体塑化均匀,使模腔中的含氧量降低,提高塑化质量。

4.锁模压力——合模系统克服在注射和保压阶段使模具分开的胀模力而旋加在模具上的闭紧力。

作用是保证注射和保压过程中模具不被胀开。

保证产品外观。

5.模具保护压力——防止模具内有异物而导致模具被压坏,通常在高压锁模前需要有一个高速高压向低速低压切换的过程高压锁模前之低压是模具保护压力。

作用是防止模具被压坏。

6、顶出压力——使制品从模具上落下万里需要克服气制品和模具的附着力。

作用是使制品脱离模面。

四.位置 1.开模位置——公母模分开后公模所处的位置,作用是保证脱模后取件时能顺利进行。

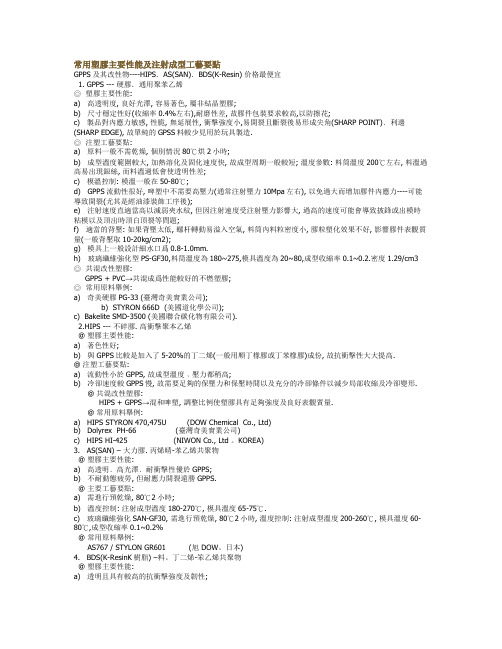

常用塑膠主要性能及注射成型工藝要點GPPS及其改性物----HIPS.AS(SAN).BDS(K-Resin) 价格最便宜1. GPPS --- 硬膠.通用聚苯乙烯◎塑膠主要性能:a) 高透明度, 良好光澤, 容易著色, 屬非結晶塑膠;b) 尺寸穩定性好(收縮率0.4%左右),耐磨性差, 故膠件包裝要求較高,以防擦花;c) 製品對內應力敏感, 性脆, 無延展性, 衝擊強度小,易開裂且斷裂後易形成尖角(SHARP POINT)﹑利邊(SHARP EDGE), 故單純的GPSS料較少見用於玩具製造.◎注塑工藝要點:a) 原料一般不需乾燥, 個別情況80℃烘2小時;b) 成型溫度範圍較大, 加熱溶化及固化速度快, 故成型周期一般較短; 溫度參數: 料筒溫度200℃左右, 料溫過高易出現銀絲, 而料溫過低會使透明性差;c) 模溫控制: 模溫一般在50-80℃;d) GPPS流動性很好, 啤塑中不需要高壓力(通常注射壓力10Mpa左右), 以免過大而增加膠件內應力----可能導致開裂(尤其是經油漆裝飾工序後);e) 注射速度直適當高以減弱夾水紋, 但因注射速度受注射壓力影響大, 過高的速度可能會導致披鋒或出模時粘模以及頂出時頂白頂裂等問題;f) 適當的背壓: 如果背壓太低, 螺杆轉動易溢入空氣, 料筒內料粒密度小, 膠粒塑化效果不好, 影響膠件表觀質量(一般背壓取10-20kg/cm2);g) 模具上一般設計細水口爲0.8-1.0mm.h) 玻璃纖維強化型PS-GF30,料筒溫度為180~275,模具溫度為20~80,成型收縮率0.1~0.2.密度1.29/cm3 ◎共混改性塑膠:GPPS + PVC→共混成爲性能較好的不燃塑膠;◎常用原料舉例:a) 奇美硬膠PG-33 (臺灣奇美實業公司);b) STYRON 666D (美國道化學公司);c) Bakelite SMD-3500 (美國聯合碳化物有限公司).2.HIPS --- 不碎膠. 高衝擊聚本乙烯@ 塑膠主要性能:a) 著色性好;b) 與GPPS比較是加入了5-20%的丁二烯(一般用順丁橡膠或丁苯橡膠)成份, 故抗衝擊性大大提高.@ 注塑工藝要點:a) 流動性小於GPPS, 故成型溫度﹐壓力都稍高;b) 冷卻速度較GPPS慢, 故需要足夠的保壓力和保壓時間以及充分的冷卻條件以減少局部收縮及冷卻變形. @ 共混改性塑膠:HIPS + GPPS→混和啤塑, 調整比例使塑膠具有足夠強度及良好表觀質量.@ 常用原料舉例:a) HIPS STYRON 470,475U (DOW Chemical Co., Ltd)b) Dolyrex PH-66 (臺灣奇美實業公司)c) HIPS HI-425 (NIWON Co., Ltd 。

ABS塑料化学名称:丙烯腈-丁二烯-苯乙烯共聚物,英文全称:Acrylonitrile Butadiene StyreneABS塑料物理属性:ABS塑料比重:1.05克/立方厘米,成型收缩率:0.4-0. 7%,成型温度:200-240℃,干燥条件:80-90℃ 2小时ABS塑料的特点:1、综合性能较好,冲击强度较高,化学稳定性,电性能良好;2、与372有机玻璃的熔接性良好,制成双色塑件,且可表面镀铬,喷漆处理;3、有高抗冲、高耐热、阻燃、增强、透明等级别;4、流动性比HIPS差一点,比PMMA、PC等好,柔韧性好。

ABS塑料的用途:适于制作一般机械零件,减磨耐磨零件,传动零件和电讯零件。

ABS塑料的成型特性:1、无定形料,流动性中等,吸湿大,必須充分乾燥,表面要求光泽的塑件须长时间预热干燥80-90度,3小时;2、宜取高料温,高模温,但料温过高易分解(分解温度为>270度),对精度较高的塑件,模温宜取50-60度,对高光泽,耐热塑件,模温宜取60-80度;3、如需解决夹水纹,需提高材料的流动性,采取高料温、高模温,或者改变入水位等方法;4、如成形耐热级或阻燃级材料,生产3-7天后模具表面会残存塑料分解物,导致模具表面发亮,需对模具及时进行清理,同时模具表面需增加排气位置。

ABS树脂是目前产量最大,应用最广泛的聚合物,它将PS,SAN,BS的各种性能有机地统一起来,兼具韧,硬,刚相均衡的优良力学性能。

ABS是丙烯腈、丁二烯和苯乙烯的三元共聚物,A代表丙烯腈,B代表丁二烯,S代表苯乙烯。

ABS塑料一般是不透明的,外观呈浅象牙色、无毒、无味,兼有韧、硬、刚的特性,燃烧缓慢,火焰呈黄色,有黑烟,燃烧后塑料软化、烧焦,发出特殊的肉桂气味,但无熔融滴落现象。

ABS塑料具有优良的综合性能,有极好的冲击强度、尺寸稳定性好、电性能、耐磨性、抗化学药品性、染色性,成型加工和机械加工较好。

ABS树脂耐水、无机盐、碱和酸类,不溶于大部分醇类和烃类溶剂,而容易溶于醛、酮、酯和某些氯代烃中。

影响塑胶成型的主要工艺参数塑胶成型是一项需要高度技术和精密控制参数的工艺,其成型效果受到许多主要工艺参数的影响。

这些参数的合理调整能够显著提升塑胶成型产品的质量,生产效率和经济效益。

本文将重点介绍主要工艺参数有哪些,以及它们如何影响塑胶成型过程与结果。

主要工艺参数包括:1. 熔体温度:熔体温度是塑胶成型的基本参数之一,对产品成型质量和生产效率起着至关重要的作用。

一般而言,熔体温度越高,塑胶流动性越好,但如果过高可能会造成原料熔点下降,粘滞度降低,甚至过分溶解破坏原料结构,导致成型品的延展性和硬度下降。

因此,合理的温度调节是确保生产优质成型品的关键。

2. 模具温度:模具温度主要受到熔体温度和环境温度等因素的影响。

通常,模具温度应该保持在较稳定的水平,以确保塑料适当地融化和流动。

限制模具温度的精度和稳定性可能会导致凝固时间变长,产生表面瑕疵和异物,影响产品的质量和外观。

3. 压力控制:压力控制是影响成型产品质量的另一重要参数。

在制造高质量的塑料部件的过程中,要保证合适的压力,以确保塑料适当定位并填充全部空间。

压力过大会导致产品变形、沉降和缩放,而过小则会影响填充时间和产品外观质量等问题。

4. 塑胶流量速度和时间:塑料流量速度和时间也是成型过程的关键参数因素之一。

如果速度过高,可能会产生熔态的塑料物料,导致产生空隙和变形、熔料的正常填充和降低表面质量等缺陷,而速度过慢则会导致产品脆性等问题。

5. 锁模力:锁模力是实现整个成型过程的一个关键参数。

如果锁模力不足,会导致在填充时模具会发生形变,产生喷漏或剪切破裂痕迹等问题。

相反,过高的锁模力也可能导致模具损坏,降低模具的使用寿命等问题。

综合来看,合理的工艺参数调节和控制,不仅仅可以提高生产效率,更重要的是可以生产出高质量的成型品,为塑胶成型行业的未来增添更多的发展潜力和机会。

除上述主要工艺参数外,还有一些其他的参数也会影响到塑胶成型的生产效果和产量,例如:6. 压力传感器与控制系统:在塑胶成型过程中,主要通过压力传感器和控制系统来控制和监视各个节点的压力变化。

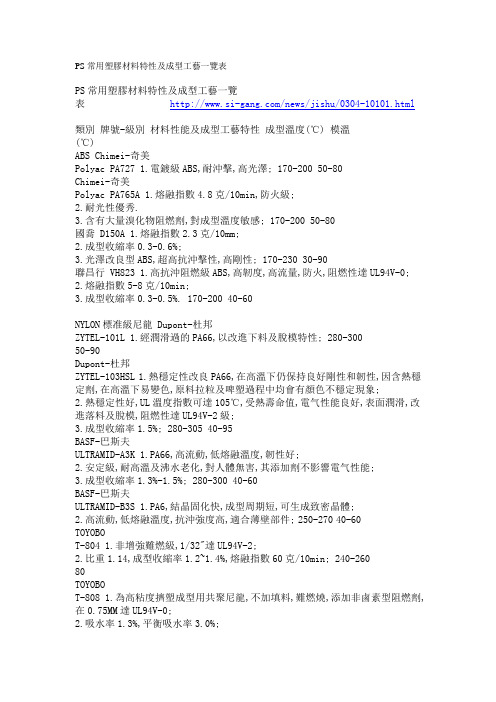

常用塑胶材料特性汇总目录1. ABS塑料(丙烯懵-丁二烯-苯乙烯) (1)2. PS塑料(聚苯乙烯) (1)3. PMMA塑料(有机玻璃)(聚甲基丙烯酸甲脂) (2)4. PoM塑料(聚甲醛) (3)5. PP塑料(聚丙烯) (3)6. PE塑料(聚乙烯) (4)7. 聚氯乙烯PVC (4)8. PA塑料(尼龙)(聚酰胺) (5)9. PC塑料(聚碳酸脂) (5)10. PPo塑料(MPPo)(聚苯醛) (6)1.ABS塑料(丙烯精■丁二烯・苯乙烯)2.PS塑料(聚苯乙烯)3.PMMA塑料(有机玻璃)(聚甲基丙烯酸甲脂)8.PMMA的玻璃转化温度为大约105o Co4.POM塑料(聚甲醛)5.PP塑料(聚丙烯)1 .结晶料,吸湿性小,易发生融体破裂,长期与热金属接触易分解.2 .流动性好,但收缩范围及收缩值大,易发生缩孔.凹痕,变形.3 .冷却速度快,浇注系统及冷却系统应缓慢散热,并注意控制成型温度.料温低方向方向性明显.低温高压时尤其明显,模具温度低于50度时,塑件不光滑,易产生熔接不良,留痕,90度以上易发生翘曲变形4 .塑料壁厚须均匀,避免缺胶,尖角,以防应力集中.6 .PE 塑料(聚乙烯)7 .聚氯乙烯PVC成型性能1 .无定形料,吸湿小,流动性差.为了提高流动性,防止发生气泡,塑料可预先干燥.模具浇注系统宜粗短,浇口截面宜大,不得有死角.模具须冷却,表面镀铭.2 .极易分解,在200度温度下与钢.铜接触更易分解,分解时逸出腐蚀.刺激性气体.成型温度范围小.3 .采用螺杆式注射机喷嘴时,孔径宜大,以防死角滞料.好不带镶件,如有镶件应预热.8. PA 塑料(尼龙)(聚酰胺)9. PC 塑料(聚碳酸脂)PC 塑料成型性能10.PPO塑料(MPPO)(聚苯醴)温度下使用的齿轮、风叶、阀等零件,可代替不锈钢使用。

3、可制作螺丝、紧固件及连接件。

4、电机、转子、机壳、变压器的电器零件。

5、PPO和MPPo主要用于电子电器、汽车、家用电器、办公室设备和工业机械等方面,利用MPPo耐热性、耐冲击性、尺寸稳定性、耐擦伤、耐剥落。

塑料射出成型条件及调整之基本概念壹、成型条件决定之五大因素成型条件主要由压力、速度、位置、时间及温度等五种组成.并由此互五种因素相互调配而完成一个属于成品质量可接受的成型条件.其中即有压力必有速度、位置、时间的配合,若其中有一项设定为零时,则无法有其功能的产生.贰、成型条件的三大主要压功能之说明:(一)一次压力(即射出压力)射出压力可以说是射出成型中,最重要的参数之一.在射出成型阶段时,螺杆像柱塞般移动,使射出压力建立在螺杆前端熔体上.射出压力影响了螺杆前进速度及把塑料充填模穴内的过程,且在很短的时间内, 由零(或是系统最小之压力)升高到所要的压力,而这个压力由在射嘴、浇道、流道及模穴中之熔体的流动阻力来决定.在喷嘴及浇注系统中的阻力太高,会建立高的射出压力,使得模穴充满后的压缩阶段的起始点难以办识.相反地,如果流动阻小很小时,压缩阶段起始点就很容易区分.射出压其功能在填充模穴内各角落,使其呈现饱模状况,若压力速度配合得宜时,其完成时间约在1~2秒内完成.(二) 、二次(压即保持压)其功能在防止原料回流所继续提供的压力,其作用为使成品密度增加,不易缩水并防止变形的产生,但若保压过大,时间太长,则会产生内应力的现象,若内应力太高时,可利用保压段数实施退火处理解决.保持压力的大小及期间成形品尺寸精度及外观质量优劣有大的影响.同时也决定塑品及模穴表面的复制性.最佳的压力值可由塑品尺寸及缩水情况判熂决定,而保压时间长短通常是猜测的.模穴压力如果能量测到则其可提供可靠的信息,只要浇道、浇口或任何狭窄通道尚未凝固,改变保压之大小及时间对模穴压力将会有影响,在浇口封住(固化)之后,就没有任何的影响.(三) 、三次压(即背压)在塑化过程中,当螺杆头前端,塑料囤积至一定量时,便会顺应为了继续囤积的需求,产生一反作用力,将螺杆慢慢往后推.当此反作用力遇到阻力时,背压表指针便开始爬升,此阻力我们称之为背压,背压可在射出唧简后退行程中,以油压回油油路的流量调整阀加以控制,并可由背压表读取此值数,此控制用来减缓螺杆后退之速度,并可测计量区的反作用力,如果当背压太大将会造成螺杆不退原地空转,迫使塑料从喷嘴流出,因此一般背压使用很少超过35kg/cm2背压的主要作用为:●增加背压,可增加螺杆对熔融树脂所做的功.●增加背压,可提高熔融温度及其均匀程度.●增加背压,可消除未熔的塑料颗粒.●增加背压,可增加料管内原料密度及其均匀程度.由以上可知背压的优点.不过增加背压却会降低螺杆的出力,而且也会破坏玻璃纤维的长度并且改变下班的特性,不得不注意.若依螺杆而言,在没有加阻料环的情况下,通常螺沟愈深,则输出量对射出压力詷整会相当敏感,背压的作用亦非常明显,反之深浅则输出量对射压调整并不明显,机械背压的感应也就罗不敏感.背压常被运用来提高料管理温度,其效果最为显著.参、射出至保压力的切换:A: B: C: D:↑从射出阶段到保压阶段无切换点的射出成形↑切换廷迟切换提早正确的切换,从射出至保压是平顺的转换模具卸料(材料回料管)↑用保压力充满模穴↑时间→时间→时间→时间→模穴内压曲线及影响的因素(a)轴赂移动速度(v) (b)模具温度(t)(c)浇口几何形状 (d)压力传感器及浇口的距离(g)由于有关模穴的内压力数据一般都不可靠,而使压压力切换点的选择经常是不正确的.列出四种基本的可能性:(a)没切换的射出(b)切换较迟的射出(c)切换较早的射出(d)较佳切换的射出如果最后压力越近于填充压力时,不用保压压力切换点的操作是可行的,这操作大部分发生于有小的浇口及有大的流向长/厚度比的塑品.即使浇口很大,相对地要求达到高的射出速度,而发生延迟切换的机会很大,其经常伴随着高度挤压的危险.除了对尺寸及毛边的不良影响,延迟切换是造成模穴边缘变形及夹模单元超负载的危险的主因.继而造成对系杆(大柱)的永久性伤害,甚至于长期运转后会继裂而报废.当从高的射出压力切换到较低的保压压力时,会造成熔体的回流,而在塑品内部形成不好的应力排列,若保压压力于浇口塑料固化前被切掉,也会有同样的状况.压力逆传的现象表示提早切换至保压压力,充填过程中的平衡,发生在偏低的保压压力状况,且因而降低射出速度.在切换瞬间,会造成短暂的流动停而使产品的表面产生令人压烦贩痕迹.从射出压力切换至保压压力的决定有三个主要方法,而其及后列三项有关:(1)时间、(2)位置、(3)模穴压力.(一)、利用时间切换此方法是从射出起始点开始计时,经过预定设定的时间,即送出一信号.此法不考虑在螺杆前端熔体的压缩性及其粘滞性、进料的准确性、射出速度变化、其中油压压力会造成螺杆位置偏移(进料结束点保压起始点)及其它相关的行程(进料行程、射出行程).最成结果是大变化性的质量规范,尤其是有关成型品的重量尺寸.因此,利用时间切换,原则上是不适当的,不用怀疑,它是所有方法里最糟的选择.(二)利用位置这种方法由证实是有用的且广泛被应用,切换信号是经由保压压力换位置的极限开关所送出.如果射出行程大部分维持固定,则切换点可视同每次皆在相同充填容积下发生.这种方法在保太行程很短的情况下会出问题,危险的是小的变化阻止每次的切换动作,在此情况下,最好还是完全不要有切换过程.此外包括进料行程的变化,极限开关的不准确,止逆阀的失效、不同的熔体粘度都会造成此方法出现问题.(三) 、利用模穴压力切换最近几年,利用压力切换的方法已被成功地使用,即使是在最糟的实际生产条件下.模穴压力在达预设之压力时,去作动切换功能其优点是有稳定可靠的切换信号,而此信号是基于绝对量的压力值所产生,使得切换更有效率.采用压力监视,可使螺杆行程和止逆阀功能的影响被排除.此种方法和两种方法一样不能对液压油、熔融塑料、模具等作温度变化补偿,或是射出速度的变化被赏.在压缩阶段压力快速上升用此种方法更具效率,因为在此状况下特别精密及适时的切换可强制性地避免压力峰的出现.在多种成形种类之中,此法特别适合用于那些分模面宽广及不允许毛边出现的情形,例如设备的平面盖板,其只有一点深度.肆、一般工程塑料成型不良原因及解决方法一、聚碳酸酯(PC)二、聚氧化二甲苯(变性PPO树脂)(MPPO)三、苯对苯二甲酸丁酸(PBT)第 11 页。