射出成型简介

- 格式:doc

- 大小:82.01 KB

- 文档页数:22

雙色射出成型(Bi-injection)、混色射出成型(Interval Injection)及夾層射出成型(Sandwich Injection)雙色射出成型通常指的是兩種顏色或不同種類塑料的成型,由於雙色機的兩組射出單元及射嘴是獨立分開的,因此其成品的顏色多半是雙色分明,沒有混雜在一起。

相反的,混色射出成型則是運用複合射嘴將兩組射出單元的塑料合流,再配合機器射出速度、壓力、時間的變化,使成品產生混色、漸層及花紋等色彩變化。

至於夾層射出則同樣是運用複合射嘴將兩組塑料合流,但是必須運用特殊設計使原料形成內外包夾,而有所謂「核心料」(core material)及「表層料」(skin material)之分。

因此,除非將成品切開,否則夾層射出成品從外觀上通常只看得到表層料,而看不出有兩種原料。

雙色機與一般射出機最大的差別在於射出單元及活動模板的設計。

一般而言,雙色機有兩組獨立分開的射出單元,一般射出機則只有一組射出單元。

而兩組射出單元的配置方式則隨各廠家的設計而有多種形式,如水平平行同向配置、水平Y型同向配置、水平L型配置、垂直L型配置、垂直Y型配置,甚至搭配二板式鎖模結構而有水平平行對向配置等。

至於活動模板的設計則是必須提供旋轉的機制,一般常見的設計如增加轉盤或轉軸機構等,以提供180°往復旋轉功能,使模具產生循環交替動作。

另有些特殊雙色模具則不需轉盤或轉軸機構,而由模具進行滑動交替或水平旋轉。

混色射出機及夾層射出機與一般標準射出機有何不同?混色及夾層射出機與一般標準機幾乎相同,唯一不同點是混色及夾層機有兩組射出單元而由一個共同射嘴將原料注入模具內。

而混色機及夾層機的差別,也就在於複合射嘴的設計不同。

夾層射出成型與傳統射出成型比較,有哪些特性?對內外層不同塑料的產品,可取代傳統二次加工改為一次成型。

核心料可使用低黏度之原料、降低射出壓力。

核心料可使用回收之廢料或低品質原料以降低成本。

皮層料可採用優質具特殊表面性質或防電磁波干擾等材料,以增加產品性能。

1. 射出成型机射出成型机是将塑料原料在熔解的状态下高压射入模具内,待塑料冷却凝固后再打开模具,将成型品取出的机器。

为了追求塑料制品的高精度、高效率的大量生,目前,以轻薄短小见长的射出成型机在射出成型工业中已逐渐流行起来。

以下,就上述特点和应用范围展开论述。

1. 1 全电气式射出成型机的特征1.考虑经济实用的合理设计.低价格:全电气式射出成型机通过软件的改造,能够进行复杂的控制。

.节约能源:运转费用低,与油压机相比,其电力消耗仅占1/3。

.高功能:该机拥有强大的人工智能。

.高信赖性:其控制装置具有很高的可信度,机械构造具有高刚性的特点。

.无污染:无噪音,不使用机油。

2.使用AC伺服马达(数字控制)AC 伺服马达能够精确设定ROBOSHOT 的各轴的速度和位置。

速度控制的最小单位为s,位置控制的最小单位。

[用AC伺服马达的控制轴总共有4根轴]:1. 射出轴2. 螺杆回转轴3. 锁模轴4. 顶出轴[使用齿轮马达的控制轴总共有2根轴]:1. 射出座(喷嘴接触)2.模具厚度的调整[成型塑料]塑料可分为热塑性树脂和热固性树脂。

同时,热塑性树脂又可分为结晶性树脂和非结晶性树脂。

使用塑料原料时一定要很好了解树脂生厂家的树脂特性。

1.热塑性树脂:加热以后软化流动,将其冷却后又固化,再次加热又熔化为原来的状态,好象蜡一样,温度一高就熔化,冷却后又恢复还原成原有的状态。

2.热固性树脂:加热以后软化流动,在一定的温度下固化。

它跟鸡蛋一样,在一定的温度下硬化,而再次加热后却不会再软化熔融。

该树脂在加工成制品后失去了成型性,因而不能再生。

[塑料原料的主要用途和种类]1.精密成型品:照相机镜头,精密接插件,CD,精密齿轮,其他。

2.一般成型品:接插件,电子零部件,照相机外壳,家用电器部件及其它。

3.杂物成型品:废纸篓,塑料杯等日常用品,塑料模特儿,其他。

1.聚苯乙烯(PS):非常通用的透明树脂。

用于盒式日常用品。

2.聚苯烯(PP):半透明树脂,耐药性很好。

BMC一.BMC概述:惯BMC(Bulk Molding Compounds)是以特殊不饱和聚脂?主之热固硬化性树脂,具有优良的电气绝缘特性、耐热性、耐燃性、高机械强度尺寸安定性、耐蚀性、耐水性、收缩稳定性等,各种热固硬化性成型材料中最高级品。

BMC射出成型又称团状模塑料注塑成型。

英国称为DMC(料团状模塑料)射出成型。

这种射出成型的基本材料是不饱和聚脂、苯乙烯树脂、再加上矿物填料、着色剂和10-30%(重量百分比)的玻璃纤维增强材料等组成的块状塑料。

玻纤长度一般取6—12mm,长的可达25mm,对这种以不饱和聚脂为粘结剂的玻璃纤维增强的新型模塑材料命名为BMC和SMC(片状模塑料);这些块状原料是属增强热固性塑料。

其制品去有很高电阻值、耐湿性、有优良机械性能和较小的收缩率,因此可用来生产厚截面的制品,广泛应用在电子工业和家用电器方面,作各种壳体和小零件等等。

BMC射出成型时,模具的温度应加热到140℃-170℃之间;射出料管温度需严格控制,一般用循环液体水温控制在18℃-25℃,料温控制在30℃-50℃;射出压力一般为1510kg/c㎡,射出时间为2-3秒,螺杆转速选在25-50 RPM。

在BMC射出机上装有特殊型式的料斗和供料装置。

机筒开设有侧入口以便与自动加料装置相连接。

供料装置装有液压活塞可把模塑料压入塑化料管内,在螺杆旋转作用下进行输送和塑化。

为了保持玻璃纤维的长度和准确地计量以及稳定塑化系统的压力常采用深螺槽无压缩段的螺杆,并加装逆流环,保持纤维的完整性。

二.特性:a.电气绝缘性:耐电压、高绝缘、抗电弧、介电强度最适用于耐高压、介电性、抗电弧之电气产品。

b.热变形温度极高(200℃-260℃)无热劣化情况发生,隔热效果良好。

c.可达到美国UL-94V0d.机械强度高:因此产品内加玻璃纤维之补强,其机械强度极优(具有耐冲击、抗拉伸、抗弯强度、耐压缩)。

e.耐蚀性能强:对于腐蚀性液体,具有优良的抗蚀性,适用于各种工程的标本及隔板等地方,更具有良好耐候性。

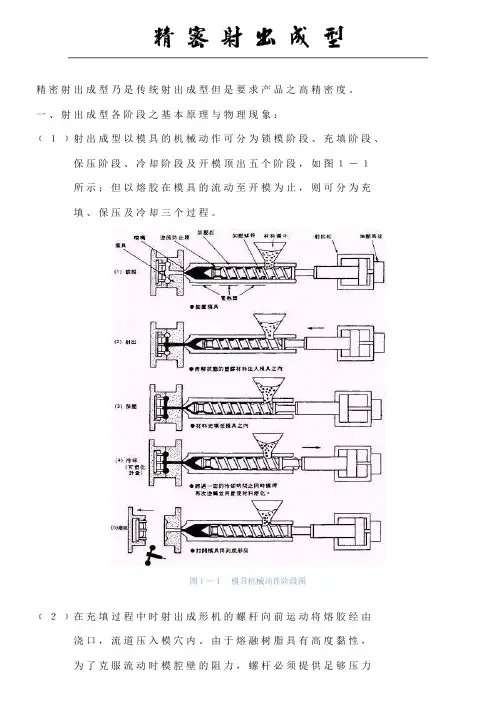

精密射出成型乃是传统射出成型但是要求产品之高精密度。

一、射出成型各阶段之基本原理与物理现象:﹝1﹞射出成型以模具的机械动作可分为锁模阶段、充填阶段、保压阶段、冷却阶段及开模顶出五个阶段,如图1-1所示;但以熔胶在模具的流动至开模为止,则可分为充填、保压及冷却三个过程。

图1-1模具机械动作阶段图﹝2﹞在充填过程中时射出成形机的螺杆向前运动将熔胶经由浇口,流道压入模穴内。

由于熔融树脂具有高度黏性,为了克服流动时模腔壁的阻力,螺杆必须提供足够压力,同时熔胶也必须维持有压力梯度。

熔胶的黏度随时间、剪变率而改变,因此在模腔内各点的压力随着时间位置在变化。

在整个过程中,模穴壁上的压力随时间的变化大致如图1-2所示。

图1-2模穴压力在射出成周期的变化。

﹝1﹞充填阶段﹝2﹞压料(packing) ﹝3﹞冷却阶段在充填阶段﹝1﹞压力主要是来克服熔胶在模穴内流动的阻力,当模穴充填完后由于熔胶的可压缩性以及其后冷却的收缩,为了补偿这个收缩效应,在保压阶段﹝2﹞保压压力将熔胶继续压挤入模穴直浇口凝固。

尔后熔胶一直冷却至表面固化到某一程度成品才被顶出。

充填阶段时,当熔胶流入模穴时与冷的腔壁接触,会形成薄的凝层,靠近壁上的熔胶温度会降低,在熔胶流动的峰前,由于喷流效应 ( Fountain Flow Effect ) 熔胶从中心往两模腔壁流动造成等速的熔胶流动,同时热熔胶从中心带至前缘及两边模腔壁。

在熔峰后端之熔胶则是层状流动,在中心的流动速度最大,而凝固层边的流速为零。

如图1-3所示。

图1-3充填过程中熔胶流动方向剖面流速分布图。

熔胶流峰显示喷流效应(Fountain Flow Effect) 同理靠近模穴处温度较低而肉厚中央熔胶仍然保持高温,有时由于黏度生热﹝Viscous Heating﹞的效应﹝与射速有关﹞在较近模穴的地方会产生高温,这种现象在浇口尤其显着 ( 图 1-4 )。

由于熔胶是非牛顿流体,黏度呈现剪薄(ShearThinning ﹞效应随着温度、剪切率而改变,因此在充填过程中,压力、速度、温度,以及扮随的黏度、剪切率在流动方向以及肉厚方向均有很大的变化,对于成型及成品品质会有很大的影响。

塑膠鏡片射出成型技術簡介第一章:簡介1-1塑膠鏡片的優缺點製品的產量高、價格低,又可實現輕薄短小的產品需求,但以往被認為精度不高,無法取代傳統的金屬或玻璃等。

但近年來由於塑膠材料的研發及射出成形技術的精進,已經大大的改變了這個市場。

在光學元件的領域中,塑膠鏡片早已進入了高精度的時代,從早期拋棄式的相機鏡片,到現在需要高精度的讀取頭物鏡,塑膠鏡片充分發揮塑膠產品的特色,也超越了塑膠產品的瓶頸。

在光電產業蓬勃發展的今天,本課程將帶領各位進入塑膠鏡片射出成形的技術領域,瞭解鏡片的開發流程和相關技術。

塑膠製品生產速度快,適合大量及自動化的生產,所以容易降低價格﹔塑性良好因此耐衝擊﹔因為塑膠比重低,因此重量相對的較輕,可以讓整個系統重量降低﹔而且成品形狀自由度高,可以將系統的機構元件與光學元件合併,減少零件數量,並簡化系統組裝程式﹔利用這樣的優點,我們可以設計特殊架構的光學元件。

有優點就有缺點,塑膠的缺點有:溫度特性差:和玻璃相較,塑膠容易受環境影響光學特性。

因為一旦耐熱溫度低,熱膨脹係數大,光學元件就會變形而影響光學特性。

精度較玻璃低:塑膠由於材料特性的關係,因此不均勻性較高,容易產生收縮變形,導致精度不容易控制。

抗刮力差:塑膠的機械強度較低,材質的硬度不像玻璃堅硬,因此抗刮力差。

與光學玻璃相較,材料種類較少:由於光學玻璃發展已有很長一段時間,所以塑膠鏡片和其相較之下,材料種類較少,而且折射率較低,大約在1.5到1.6之間,分佈較狹窄。

有雙折射現象:造成光學性能降低。

要有一定的產量才符合經濟效益:塑膠射出成形的模具價格十分昂貴,一個模具開下去,可能需要幾十萬或百萬的費用,所以如果沒有達到一定的產量規模,便不符合經濟效益。

大小受限制:塑膠鏡片射出成形在∮100mm以上的精度不足,會有成形上的問題,也可以說尺寸愈大,精度愈難控制。

1-2塑膠鏡片的應用塑膠鏡片可以應用在相機、數位相機用的觀景窗、鏡頭鏡片;投影機、背投式電視用的鏡頭鏡片;最好的例子是CD/DVD讀取頭上所用的pickup lens 、grating lens、DOE,年產量在數億顆以上;還有LCD面板上的背光板、導光板也可以看到塑膠鏡片的應用;在各種光學系統中,光學元件適合在塑膠鏡片上作微細結構,產生繞射、折射、分光或偏光現象,因此也適合應用在Frenel lens, F-θ lens上。

射出成形機概説1.射出成形射出成形とは注塑(Injection Molding)是指加热熔融使材料在模具内注塑注入,经过冷却,固话得到成型品的方法。

射出成形(Injection Molding)とは、加熱溶融させた材料を金型内に射出注入し、冷却・固化させることによって、成形品を得る方法です。

适合复杂形状的产品大量生产成形加工的一大块领域複雑な形状の製品を大量に生産するのに適し、成形加工の一大分野なしています。

注塑工艺大致分为,6个射出成形の工程は大きく分けて、6つあります。

1)合模型締め2)射出射出3)保压保圧4)冷却冷却5)开模型開き6)产品取出製品取り出し用这个顺序进行,周期的循环反复,连续生产产品。

この順序で行なわれ、このサイクルの繰り返しで、製品を連続的に生産します。

2.射出成形机射出成形機射出成形机是由合模单元和射出单元分成射出成形機は型締めユニットと射出ユニットに分かれています。

合模机体开关模具,突出(喷射器)进行型締めユニットは金型の開閉、製品の突き出し(ejector)を行います。

有使用液压缸直接开关模具的"直接式"和有使用联动装置进行开关的,开关"Toggle 式"的种类有2种。

油圧シリンダーで直接金型を開閉する『直接式』とリンク機構を使用して開閉する『トグル(Toggle)式』の2種類があります。

射出机体是让树脂加热熔融,在模具内注射射出ユニットは樹脂を加熱溶融させ、金型内へ射出します。

使螺杆旋转,从加料斗投入树脂,会在螺杆前部积存スクリューを回転させ、ホッパーから投入した樹脂をスクリュー前部へ溜めます。

必要的树脂量里相当的行程蓄力后(叫做计量)射出。

必要な樹脂量に相当するストロークを溜めた後(計量と呼びます)、射出します。

树脂在模具内流动的时候,控制螺杆的移动速度(射出速度)。

樹脂が金型内を流動している時は、スクリューの移動速度(射出速度)を制御します。

雙色、雙料射出成型一、何謂雙色、雙料射出成型利用兩種不同顏色抑或是不同種類之樹脂,前後或同時注入模穴中所成型之塑膠製品。

二、雙色、雙料射出之優點1.減少工程數以降低成本:可於成型之同時結合兩件不同材質或顏色之零件,減少二次加工之需要。

2.增加產品設計之彈性空間:成型之同時可結合兩件不同材質或顏色之零件,減少內部空間之使用﹔並且可有不同之應用,增加產品設計之彈性及變化,如將按鍵部份以雙料方式設計,以軟料成型按鍵部份,可於成型時同步成型,減少組裝程序,並可達到防水效果,使用質感亦佳。

3.美化外觀:不同顏色及材質之使用可增加產品的價值感及使用之觸感。

三、雙色、雙料射出之限制1.兩種樹脂間的相容性:因不同樹脂,其化學性質不同,其相容性將直接影響皆河面之結合強度及結合效果,故須注意所選用樹脂之間的相容性,常用樹脂之相容性請參見下表。

2.樹脂之收縮率差異要小:差異過大將影響結合面結合強度,並可能造成產品的翹曲。

3.成品形狀不宜太複雜四、雙色、雙料射出現行技術1.一般雙色、雙料射出成型目前访間較常見之雙色、雙料射出所使用之方法,其雙色射出機具有兩種單獨的塑化裝置和傳動裝置,一個共用的鎖模裝置,須有公母模各二,其作動原理參見下圖,其中模具b之型腔較模具a為大,首次射出在模具a中成型,經充模保壓、冷卻定型,完成後開模,半成品留在模上,料頭自動脫落,再利用裝置5迴轉盤,將模具繞中心線作180度旋轉,進行第二階段射出,完成第二種塑料的注射成型,然後完成脫模。

特性:(1)須多付模具或是須設滑動模仁模具成本會高於一般射出成型模具,目前與廠商了解約為一般模具的2.4倍。

(2)成型機須具有模具翻轉裝置或驅動滑動模仁的附帶裝置,須為專用成型機,故成型機成本較一般成型機為高。

(3)成型時間須包含模仁退後或模具翻轉鎖須知時間,故成型時間須較一般單色貨單料成型要久。

(4)利用二次射出的塑料的溫度與一次射出塑料熔融,並無法完全融接,所以在接合面之強度會較差。

射出成型简介1 射出成形之基本知识。

1.1 射出成形的特征以及组成。

射出成形是将溶融的成形材料以高压的方式填充到封闭的模具内,射出成形的模腔内承受的压力约400KGF/CM2,大约为400个大气压,以这样高的压力来制作产品是它的特征,这是它的优点也是它的缺点。

也就是说模具必须制作得相当坚固,因而模具价格也相当昂贵,因此必须大量生产以便与高价的模具费用互相扣抵,例如每批之生产量必须10000PCS以上才合理,换句话说;射出成形的工作必须以大量生产才行。

成型过程所说几个步骤:1.1.1关门安全门上才开始成型。

1.1.2 锁模将移动侧的移动板前进,使得模具关闭,模具关闭以后确实地把模具锁紧。

1.1.3 射出(包括保压)螺杆快速地往前推进,把熔融之成形材料注入模腔内填充成形,填充之后压力要必须继续保持,这个动作特别取名为“保压”。

在刚充填时模具承受的压力,一般叫做射出压或者叫做“一次压”。

1.1.4 冷却(以及下个动作的可塑化工程)模腔内之成形材料等待冷却凝固之过程叫“冷却”。

在这时候射出装置也准备下次工作,这个过程叫做“可塑化过程”。

放在料斗里的成形材料,流入加热的料管内加热,是依据螺杆旋转把原料变成熔融状态,螺杆像拨取螺丝的原理一样,一面转一面后退,螺杆前端会储存熔融之成形材料,螺杆旋转时,抵抗螺杆向后退的压力称之为螺杆的“背压”。

1.1.5 打开模具将移动侧的移动板向后退,模具跟着打开。

1.1.6 打开安全门安全门打开,这时成形机处于待机中之状能。

1.1.7 取件将成品取出,然后检视确认模具内未残留任何对象再关门.以上整个成形作业叫做一个CYCLE成型。

成品是由模具的形状成形出来。

模具是由母模及公模块合成,公母模模仁之间留有空隙,材料在此流入压缩形成产品。

成型材料要流入公母模之前的通路有主流道(SPRUE)流道(RUNNER)闸门(GATE)等。

1.2 射出成形机射出成形机以较大项目来区分,可分为两项,锁模装置和射出装置。

1.2.2 锁模装置将模具关闭不被打开,成形材料在模腔内冷却凝固后,模具才打开然后取出成品等等动作的设备装置之锁模装置。

1.2.3 将成形材料射出,填充到模腔内的设备装置称之射出装置。

此两个装置组合而成为射出成形机。

下面继续说明射出成形机的能力,射出成形机之能力基本上是下述3项规定来区分。

A 锁模力射出时,模具不被打开之最大锁模力,以TON数来表示。

B 射出量一次射出之重量,一般都是以多少克来表示。

C 可塑化能力一定的时间内能够熔解多少量的树脂,一般都是以多少克来表示。

最重要的是锁模力,成形品的投影面积,是指以模具开闭方向垂直此方向的投射影子面积(实际也可说模具之面积)。

模具内平均压力加到投影面积就叫做锁模力,锁模力如果是模具的“投影面积×平均压力”大于“锁模力”时模具之公母模就会被推开。

锁模力=投影面积×模具内平均压力一般而言,模具内所能承受的压力为400KGF/ Cm2,因此多以此数字来计算锁模力,但是,锁模力常会因成形材料及成形品的形状不同而不同,差异比较大之参数如PE、PP、PS、ABS原料,这些原料用来做深度较浅的箱子,其参数为300KGF/CM2,若作深度较深的箱子其参数400 KGF/CM2,若作小型精密高的成品,投影面积大概在10CM2以下时,其参数600KGF/CM2,PVC、PC、POM、AS、等原料,这些原料用来做深度较浅的箱子,其参数为400KGF/CM2,若作深度较深的箱子其参数500KGF/CM2,若做小型精密高的成品,投影面积大概在10CM2以下时,其参数800KGF/CM2。

(如表)模腔内平均压力值(单位KGF/Cm2)现在的射出成型机,一般说来射出能力都相当大,锁模力如果足够的话,实际上在使用时都没有什么问题,但是每次在定成形品之射出量时一定要确认是否包含了主浇道(SPRUE )流道(RUNNER )全部总合的重量。

可塑化的能力一般来说应该没有什么问题,但是在成形品重量相当重且成形的速度又很快时,如果每一循环的成形时间设定得太短时,可塑化的能力就会有不足现象发生,这点应特别注意。

其它重要的项目有大柱之间隔以及行程,如图AB大柱所谓大柱,就是射出成形机支撑移支板及固定板的棒子,模具只能在TIE —BAR之内侧才能安装进出。

D行程所谓开模行程,就是指成形机的移动板向后退到底时,移动板与固定板之间的距离.锁模装置一般地说,可分为直压式以及曲轴式两种.1.3附带之设备1.3.1模具温度控制器模具温度控制器,是用来冷却模具而使成形品凝固定形.模具的温度原则上是公模,母模分开来控制才较理想,模具温度控制器的水如果想降低到很低温度时,例如要5℃,此时模具温度控制器就要以冷冻机来代替。

另外,一般的水到了95℃以上时便无法正常使用,此时模具温度控制器就必须使用特殊的耐热油,有时模具温度控制器也和电热棒一起使用。

1.3.2原料干燥机以及材料供给装置通常射出成形机都装置有烘干用的料斗,其上装有鼓风的风车,烘干用的料斗是为了使成形原料干燥去水份。

一般的PS、PP等成形用之材料,以烘干用的料斗来烘干已经十分足够的,但是,要求特别干燥的工程塑料,高功能的塑料要成形时,就必须以除湿式热风干燥机来干燥材料不可。

1.3.3粉碎机(浇道用)浇道,流道的粉碎机,主要是用来粉碎模具之浇道与流道,使粉碎后之粉碎料能再度使用之机器。

粉碎后的浇道流道再回料斗中使用,要注意再生料不可放入太多,一般多在20%以内才可。

1.3.4热胶道控制器能有效的调节流道温度来控制成品,节省原料,质量稳定,成型周期短效率高但价格昂贵,易损坏。

2.塑料的基本知识2.1塑料的种类以及用途塑料是从石油中提炼出来,经过人工复合而成,具有高分子量的有机物并具有可塑性。

塑料的优点有:一次即可成形成品、具有高速率生产性、任何形状都可制作、外观美丽、产品的质量轻。

因有上述的特点所以塑料产品质量良好,可大量制造以及价格便宜。

塑料也有其缺点:耐热性差、刚性很低易脆化、不耐油、易燃烧,特别是抗热性,与金属相比较时,塑料的抗热性非常差。

塑料若以较大项来分类时,可分为两大类:一是热可塑性塑料——加热时变较,冷却后变坚固,可反复回收使用。

一是热固化塑料——加热时变较,冷却后变坚固再加热也无变化,不可回收使用。

热可塑性塑料:其分子构造如表,所见的长形线状,当加热时会移动变软,冷却后则形成不会移动的坚固物体。

热固化塑料:开始时短的线状会移动的,但加热时,会互相边连结成网目状,变成不可移动的坚固物体,冷却后也无法恢复成原料的状态。

塑料的分子构造热可塑性塑料热固化性塑料线状网目状目前,常常使用的塑料有热可塑料性塑料及热固化塑料,它们可用下表之方式来分类塑料的分类热可塑性塑料又可分为结晶性塑料以及非结晶性塑两大类结晶性及非结晶性结晶性塑料是分子排列规则较高。

非结晶性塑料是分子排列成无定形的构造所有叫非结晶性塑料。

结晶性塑料及非结晶性塑料成形时,其收缩率相当大,结晶性塑料中PE的收缩率为2.5%、PP为1.6%、POM为1.7%,如果其数值如下表,从此数据可以知道非结晶性塑料比结晶性塑料其射出成形之产品可以达到较高之精密度。

成形收缩率的例子(%)选择塑料材料,除了要注意成品之外观尺寸的精密度、强度以及耐热性、耐药品性、耐天候性等之因素外,成形的难易度、价格的总成本等等因素皆须去确认与估算。

选择塑料的参考表首先讨论使用之温度范围大概在多少度这个问题,一般成形品使用在—20℃到+65℃,若超出这个范围之外使用时,必须选用特殊之材料。

再来讨论油及药品附着之问题,一般塑料制品是以不会附着到油及药品之条件来使用,如果有须使用在会附着油及药品时,PS、AS、ABS、PC等类原料不可使用这时须使用PP、POM、PA等原料。

再来讨论屋外使用之状况,一般塑料制品是以室内使用为主,如果必须用在屋外时,则须使用耐候性级数高原料。

表9 代表性的塑料及其特性代表“优秀”代表“普通”代表“差”上表说明PP 价格便宜,肉薄时也能成形耐热性普通,耐油性很好,精度差耐候性差,耐候性差。

POM刚性强磨擦系数小耐热性耐油性很好,耐候性差价格贵,精度度无法达到很精密为其特征。

PS 价格便宜,精密度高,成形容易,也能达到透明度之要求,但是反面来说耐热性,耐油性耐候性都不好。

ABS可以达到高精密度,韧性好物性佳是它的特征,但耐热性普通。

PC 非常地强韧,透明性耐热性也都很好。

各种塑料材料的用途代表性的塑料用途一览表PP 用在塑料桶、洗衣机水糟、自动车之挡板等地方,是因为其耐药性及柔软性好。

POM 用在VTR之齿车、含油轴座,是因为其耐韧性及搞磨擦性高。

PS 用来作电视机之前壳、汽车之内装板,是因为其外观性良好以及具有韧性之优点。

PC 用来作照相机手机本体是因为精密度高及韧性强,用来作CD 壳子,是利用其透明性好之优点。

射出成形技术入门1 成形条件以PS原料及成形的范例,射出成形的原则为“熔解”“注射”“冷却”等三个阶段。

1.1“熔解”的工程1.1.1料管温度料管的温度,每一区须设定在多少温度是一般的常识(区分为料管灌嘴,前部、中部、后部)。

成形条件中比较重要的是,螺杆前端停滞原料的温度,成形操作中直接测定是比较困难且无法执行,所以以料管前端的温度当作材料之温度,料管之温度由前端开始设定,如果前端分成2部份时把它当作同样的温度。

材料之温度,首先参考制造商提供的数据以及模具实际情况来决定,这样先决定料管前端之温度,然后再来设定后部之温度。

后部的温度如果太高的话,成形材料立即软化在螺杆上后面的原料就无法被加进去,所以后部须比前部降低20℃之温度。

灌嘴的温度设定,原则上灌嘴的温度应与料管前端的温度一样不可下降,但是如果不下降一点的话,材料会从灌嘴处流漏出来,所以灌嘴的温度比料管前端温度降低10℃。

1.1.2螺杆的回转速成形材料是以螺杆回转来使其熔解,回转的速度太快时因磨擦过多产生过热现象,回转速度太慢时拉长—循环成形的时间因而使成本提高,基本上以不产生过热现象转速快一点来设定。

也不要设定太快。

1.1.3螺杆的背压为了防止螺杆快速的后退,必须给螺杆有个压力,螺杆的背压太低时,因成形材料熔融时,产生的气体会使螺杆后退,那么熔融的成形材料料量就不稳定,如果螺杆的背压太高时,螺杆后退的速度慢,因而使一个循环的时间也增长,背压会使材料的混合达到良好之状态,承受背压的螺杆转速如果快一点,会使材料之混合更好,但是回转速不能太快,背压也不能太高,否则螺杆回转太快了,会因磨擦过剧而产生过热现象。

螺杆背压的多少是以压力表的度数来表示如表上指着10KGF/CM2的话,则实际上背压即为10KGF/CM2。

1.2射出的工程1.2.1 射出量是以螺杆后退到所定位置来决定射出量,即指成形材料充填到模具内材料的重量,实际上当螺杆后退到一定的位置后仍然会继续向后退一点,就像螺杆向前进到某一位置后也无法完全切断不让材料继续射出一样,这种虽然到达所定位置应切断停止,却无法切断停止而继续动作的位置,我们叫做“CUSHION”(垫料)。