轴类零件

- 格式:docx

- 大小:272.93 KB

- 文档页数:23

轴类零件分析报告1. 引言本报告旨在对轴类零件进行分析和评估,以便更好地了解其特点、优势和应用领域。

在本文中,我们将对轴类零件的定义、分类、特性以及其在不同领域中的应用进行详细介绍和分析。

2. 轴类零件的定义和分类轴类零件是一种常见的机械零件,用于支撑和旋转其他零件或装置。

它通常由金属材料制成,具有高强度和耐磨损的特性。

根据其形状和用途,轴类零件可以分为以下几类:2.1 固定轴固定轴是最常见的轴类零件之一,用于连接和支撑其他零件,如滚动轴承、齿轮等。

它通常具有圆柱形状,并且在两端通常有固定的定位部件,以保证零件的位置和稳定性。

2.2 传动轴传动轴主要用于传递动力和扭矩,常见于各种传动装置中,如汽车发动机、机械传动系统等。

传动轴通常具有较大的长度和直径,以增强其承载能力和传递效率。

2.3 空心轴空心轴是一种中空的轴类零件,常用于需要通过轴内部传递气体或液体的装置中。

它的内部空腔可以用于传递介质、冷却装置等。

空心轴的结构设计需要考虑到内部流体的流动特性和压力限制。

3. 轴类零件的特性和优势轴类零件具有以下几个显著特性和优势,使其在机械工程中得到广泛应用:3.1 高强度和刚性轴类零件通常由金属材料制成,因此具有较高的强度和刚性。

这使得它们能够承受较大的载荷和扭矩,同时保持稳定的形状和结构。

3.2 耐磨损和耐腐蚀由于轴类零件常与其他零件进行接触和转动,因此其表面往往需要具有良好的耐磨损和耐腐蚀性能。

通过选用适当的材料和表面处理方式,可以使轴类零件具有较长的使用寿命。

3.3 精确加工和装配轴类零件通常需要进行精确的加工和装配,以确保其几何形状和尺寸的精度。

这使得轴类零件能够与其他零件良好地配合,并确保整个装置的工作效率和稳定性。

4. 轴类零件在不同领域的应用轴类零件由于其特点和优势,在各个领域中都有广泛的应用。

以下是一些典型的应用领域的例子:4.1 汽车工业在汽车工业中,轴类零件被广泛用于发动机、传动系统和悬挂系统等装置中。

轴类零件摘要:轴类零件是机械传动系统中不可或缺的重要组成部分。

本文将从轴类零件的定义、分类、功能、设计要点等方面进行详细介绍,旨在帮助读者了解和掌握轴类零件的基本知识。

1. 引言轴类零件是机械传动系统中起着连接、支撑和传递动力的作用的零部件。

在机械工程中,轴类零件的设计与制造对于保证传动系统的正常运转至关重要。

本文将围绕轴类零件的定义、分类、功能和设计要点等方面进行探讨。

2. 轴类零件的定义轴类零件是指在机械传动系统中作为主动与从动元件之间的连接部分,用于支撑、传递动力和承受负载的零部件。

轴类零件通常由金属材料制成,具有较高的强度和硬度。

3. 轴类零件的分类根据用途和结构形式的不同,轴类零件可以分为以下几种:3.1 固定轴:用于将动力传递给从动零件的轴类零件,固定在机械设备中并与其他零件连接。

3.2 支承轴:用于支撑机械设备中其他元件或部件的轴类零件,通常由两个或多个支承轴组合而成。

3.3 编织轴:用于连接两个或多个旋转部件的轴类零件,通常在传动系统中起到平行轴传动的作用。

3.4 传动轴:用于将动力从一个装置传递到另一个装置的轴类零件,通常作为主动与从动零件之间的连接。

4. 轴类零件的功能轴类零件作为机械传动系统的核心组成部分,具有以下几个主要功能:4.1 承载负载:轴类零件能够承受传动过程中产生的负载,保证传动系统的稳定运行。

4.2 传递动力:轴类零件能够将主动零件传递的动力传递给从动零件,实现机械传动系统的正常工作。

4.3 支撑元件:轴类零件作为机械设备中的支撑部件,能够支撑其他元件或部件,保证整个机械系统的稳定性。

4.4 连接部分:轴类零件作为连接主动与从动元件的部分,实现传动系统的有效连接,保证力的传递和能量转换。

5. 轴类零件的设计要点在轴类零件的设计过程中,需要考虑以下几个关键要点:5.1 强度计算:根据传动系统的工作条件和负载要求,进行轴类零件的强度计算,以保证轴的安全使用。

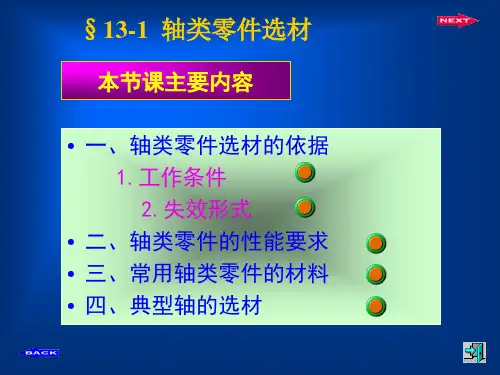

5.2 材料选择:选择合适的材料,考虑轴类零件的强度、硬度和韧性等指标,以满足传动系统的工作要求。

典型轴类零件的名称

以下是一些典型的轴类零件的名称:

1. 主轴(Main Shaft):主要负责支撑和旋转其他零件的中心轴。

2. 锥形轴(Tapered Shaft):具有锥形的轴,常用于与锥形孔

配合使用。

3. 特殊轴(Special Shaft):根据特定需要定制的轴,可以具

有特殊形状或特殊加工。

4. 驱动轴(Drive Shaft):用于传递动力或扭矩的轴,通常与

驱动装置连接。

5. 转轴(Rotating Shaft):用于将动力或扭矩从一个部件传输

到另一个部件的旋转轴。

6. 连接轴(Connecting Shaft):用于连接两个部件或组件的轴,也称为连杆轴。

7. 中空轴(Hollow Shaft):轴的中心为空心的类型,通常用

于通过轴内部进行传输(例如流体或电线)。

8. 直线导轴(Linear Guide Shaft):用于支撑和导向其他部件

的线性运动的轴。

9. 快速连接轴(Quick Connect Shaft):具有特殊连接机制,可快速连接或断开其他部件。

10. 支撑轴(Support Shaft):用于提供支撑和稳定其他部件的轴。

轴类零件的作用一、引言轴类零件是机械设备中不可或缺的部分。

它们是连接传动装置和承载工作件的关键组成部分。

轴类零件的作用非常重要,对于整个机械设备的工作性能和寿命都有着至关重要的影响。

二、轴类零件的定义轴类零件是指用于连接和传递转动力矩的圆柱形构件。

它们通常由金属材料制成,具有较高的强度和硬度,以承受大量转动力矩和负载。

三、轴类零件的分类1. 按形状分类:轴类零件可以根据其形状分为直轴、曲轴、花键轴等。

2. 按用途分类:轴类零件可以根据其用途分为主动轴、从动轴、中间轴等。

3. 按制造方式分类:轴类零件可以根据其制造方式分为锻造、铸造、机加工等。

四、轴类零件的作用1. 传递转动力矩:作为机械设备中重要的传动部分,轴类零件能够将发动机或电机产生的转动力矩传递给其他机械部件,从而实现机械设备的正常工作。

2. 承载工作件:轴类零件可以承载各种工作件,如齿轮、联轴器等。

它们通过轴类零件的连接和传递转动力矩,实现各种机械部件之间的协调运转。

3. 支撑受力:轴类零件不仅需要承受来自发动机或电机的转动力矩,还需要承受来自其他机械部件的负载和惯性力。

因此,它们必须具有足够的强度和硬度,以保证整个机械设备的稳定性和安全性。

4. 传递信号:在一些特殊情况下,轴类零件还可以用于传递信号。

例如,在某些旋转式测量仪器中,通过旋转轴与测量元件相连来实现测量功能。

五、轴类零件的应用领域1. 工业生产:轴类零件广泛应用于各种工业生产领域中。

例如,在汽车制造业中,发动机输出轴、变速箱输入轴、驱动桥输出轴等都是重要的轴类零件。

2. 机械制造:轴类零件也广泛应用于各种机械设备制造领域,如风力发电机、水力发电机、石油钻井设备等。

3. 家用电器:在家用电器中,轴类零件也有着重要的作用。

例如,洗衣机的转筒轴、空调的风扇轴等都是常见的轴类零件。

六、结论综上所述,轴类零件作为机械设备中不可或缺的部分,具有传递转动力矩、承载工作件、支撑受力和传递信号等多种重要作用。

轴类零件的作用一、引言轴类零件是机械设备中常见的重要组成部分,其作用不可忽视。

本文将全面、详细、完整地探讨轴类零件的作用,并分析其在机械设备中的重要性。

二、轴类零件的定义和分类2.1 定义轴类零件是指能够进行旋转或者具有传递力的零件,通常是圆柱体形状。

2.2 分类轴类零件根据其功用和性能特点可以分为以下几类:1.传动轴:用于传递动力和扭矩的轴,通常由金属材料制成,具有较高的强度和刚性。

2.支承轴:用于支撑转动部件的轴,经常与轴承配合使用,以便减少摩擦和磨损。

3.定位轴:用于固定或定位部件的轴,通常具有较高的精度和尺寸稳定性。

三、轴类零件的重要作用轴类零件在机械设备中起着重要作用,下面将详细介绍其作用:3.1 传递动力和扭矩传动轴作为机械设备中的传动部件,能够将动力和扭矩从一个部件传递到另一个部件。

例如,在汽车发动机中,曲轴是一个重要的传动轴,能够将发动机的转动力传递给车轮,使车辆运动。

3.2 支撑转动部件支承轴能够支撑并保持转动部件的位置和运动正常。

例如,在工业生产中的旋转机械设备中,轴和轴承的配合,可以使旋转部件相对固定,减少摩擦和磨损,并确保设备的稳定运行。

3.3 定位部件的准确定位定位轴可以准确定位零件,以确保机械设备的高精度和稳定性。

例如,在数控机床中,导轨是实现工件位置定位的轴类零件,能够使机床能够精确切削工件。

3.4 传递液体或气体除了传递动力和扭矩外,轴类零件还能够传递液体或气体。

例如,在柴油机中,曲轴的中空轴颈的设计使得润滑油能够通过轴类零件传递到不同的机件,保持其正常工作。

四、轴类零件在机械设备中的影响因素轴类零件的性能和可靠性受到多种因素的影响,下面将分析这些因素:4.1 材料的选择轴类零件的材料选择非常重要,通常需要考虑强度、韧性、疲劳寿命等因素。

常用的材料有钢、铝合金等。

4.2 制造工艺轴类零件制造工艺的精度和质量对其性能和可靠性有直接影响。

常用的制造工艺有车削、磨削等。

论文题目:轴类零件加工工艺及夹具设计学生姓名:学号:所在院部:所学专业:指导老师:完成时间:2010年03月摘要轴类零件是机器中经常遇到的典型零件之一。

它在机械中主要用于支承齿轮、带轮、凸轮以及连杆等传动件,以传递扭矩。

按结构形式不同,轴可以分为阶梯轴、锥度心轴、光轴、空心轴、曲轴、凸轮轴、偏心轴、各种丝杠等轴的长径比小于5的称为短轴,大于20的称为细长轴,大多数轴介于两者之间;轴用轴承支承,与轴承配合的轴段称为轴颈。

轴颈是轴的装配基准,它们的精度和表面质量一般要求较高。

根据零件的结构及其功能,运用定位夹紧的知识完成了夹具设计。

关键词:轴类零件、轴颈、夹具AbstractThe machine shaft is often encountered in one of the typical components. It is mainly used for support in mechanical gears, pulleys, cams and connecting rods and other transmission parts, to transfer torque. Different forms according to the structure, the axis can be divided into stepped shaft, taper spindle, axis, hollow shaft, crankshaft, camshaft, eccentric shafts, all kinds of screw shaft such as short axis aspect ratio of less than 5 large known as the slender shaft 20, most shaft in between; shaft bearings bearing, and bearing with the shaft segment called the journal. Journal is the axis of the assembly base, and their general requirements for precision and high surface quality. According to parts of the structure and function, using the knowledge of locating and clamping fixture design completed.Key words:Shaft, journ目录1. 轴类零件技术要求 (3)1.1、尺寸精度 (3)1.2、几何形状精度 (3)1.3、相互位臵精度 (3)1.4、表面粗糙度 (3)2. 轴类零件的毛胚和材料 (4)2.1 轴类零件的毛胚 (4)2.2 轴类零件的材料 (4)3. 轴类零件一般加工要求及方法 (5)3.1 轴类零件加工工艺规程注意点 (5)3.2 轴类零件加工的技术要求 (5)3.3 轴类零件的热处理 (6)4. 轴类零件工艺路线 (6)4.1、传承轴图样分析 (7)4.2、确定毛坯 (8)4.3、确定主要表面的加工方法 (8)4.4、确定定位基准 (8)4.5、划分阶段 (9)4.6、热处理工序安排 (9)4.7、加工尺寸和切削用量 (9)4.8、拟定工艺过程 (9)5.细长轴加工工艺特点 (10)5.1、改进工件的装夹方法... .. (10)5.2、采用跟刀架.................................... .105.3、采用反向进给 (11)5.4、采用车削细长轴的车刀 (11)6. 夹具的设计 (12)6.1 铣床夹具设计 (12)6.1.1、六点定位原理 (13)6.1.2、应用定位原理几种情况 (11)(1)完全定位 (11)(2)部分定位 (11)(3)过定位(重复定位) (11)6.1.3、确定要限制的自由度 (14)6.1.4、定位方案选择 (14)6.1.5、计算定位误差 (15)(1)夹紧方案 (16)(2)对刀方案 (16)(3)夹具体与定位键 (16)(4)夹具总图上的尺寸、公差和技术要求 (16)(5)夹具精度分析 (17)6.2 各类铣床夹具 (18)6.2.1、铣床夹具 (18)(1)铣床夹具的分类 (18)(2)铣床常用通用夹具的结构 (18)(3)铣床夹具的设计特点 (18)6.2.2、典型数控机床夹具 (19)1、数控铣床夹具 (19)2、数控铣削加工常用的夹具大致有以下几种: (7)结束语 (21)谢词 (22)参考文献 (23)1.轴类零件技术要求2.1.1尺寸精度起支承作用的轴颈为了确定轴的位臵,通常对其尺寸精度要求较高(IT5~IT7)。

装配传动件的轴颈尺寸精度一般要求较低(IT6~IT9)。

1.2几何形状精度轴类零件的几何形状精度主要是指轴颈、外锥面、莫氏锥孔等的圆度、圆柱度等,一般应将其公差限制在尺寸公差范围内。

对精度要求较高的内外圆表面,应在图纸上标注其允许偏差。

1.3 相互位臵精度轴类零件的位臵精度要求主要是由轴在机械中的位臵和功用决定的。

通常应保证装配传动件的轴颈对支承轴颈的同轴度要求,否则会影响传动件(齿轮等)的传动精度,并产生噪声。

普通精度的轴,其配合轴段对支承轴颈的径向跳动一般为0.01~0.03mm ,高精度轴(如主轴)通常为0.001~0.005mm。

1.4表面粗糙度一般与传动件相配合的轴径表面粗糙度为Ra2.5~0.63μm,与轴承相配合的支承轴径的表面粗糙度为Ra0.63~0.16μm。

2.轴类零件的毛胚和材料2.1 轴类零件的毛胚轴类零件可根据使用要求、生产类型、设备条件及结构,选用棒料、锻件等毛坯形式。

对于外圆直径相差不大的轴,一般以棒料为主;而对于外圆直径相差大的阶梯轴或重要的轴,常选用锻件,这样既节约材料又减少机械加工的工作量,还可改善机械性能。

根据生产规模的不同,毛坯的锻造方式有自由锻和模锻两种。

中小批生产多采用自由锻,大批大量生产时采用模锻。

2.2 轴类零件的材料轴类零件应根据不同的工作条件和使用要求选用不同的材料并采用不同的热处理规范(如调质、正火、淬火等),以获得一定的强度、韧性和耐磨性。

45钢是轴类零件的常用材料,它价格便宜经过调质(或正火)后,可得到较好的切削性能,而且能获得较高的强度和韧性等综合机械性能,淬火后表面硬度可达45~52HRC。

40Cr等合金结构钢适用于中等精度而转速较高的轴类零件,这类钢经调质和淬火后,具有较好的综合机械性能。

轴承钢GCr15和弹簧钢65Mn,经调质和表面高频淬火后,表面硬度可达50~58HRC,并具有较高的耐疲劳性能和较好的耐磨性能,可制造较高精度的轴。

精密机床的主轴(例如磨床砂轮轴、坐标镗床主轴)可选用38CrMoAIA氮化钢。

这种钢经调质和表面氮化后,不仅能获得很高的表面硬度,而且能保持较软的芯部,因此耐冲击韧性好。

与渗碳淬火钢比较,它有热处理变形很小,硬度更高的特性。

3.轴类零件一般加工要求及方法3.1 轴类零件加工工艺规程注意点在学校机械加工实习课中,轴类零件的加工是学生练习车削技能的最基本也最重要的项目,但学生最后完工工件的质量总是很不理想,经过分析主要是学生对轴类零件的工艺分析工艺规程制订不够合理。

轴类零件中工艺规程的制订,直接关系到工件质量、劳动生产率和经济效益。

一零件可以有几种不同的加工方法,但只有某一种较合理,在制订机械加工工艺规程中,须注意以下几点:(1)零件图工艺分析中,需理解零件结构特点、精度、材质、热处理等技术要求,且要研究产品装配图,部件装配图及验收标准。

(2)渗碳件加工工艺路线一般为:下料→锻造→正火→粗加工→半精加工→渗碳→去碳加工(对不需提高硬度部分)→淬火→车螺纹、钻孔或铣槽→粗磨→低温时效→半精磨→低温时效→精磨。

(3)粗基准选择:有非加工表面,应选非加工表面作为粗基准。

对所有表面都需加工的铸件轴,根据加工余量最小表面找正。

且选择平整光滑表面,让开浇口处。

选牢固可靠表面为粗基准,同时,粗基准不可重复使用。

(4)精基准选择:要符合基准重合原则,尽可能选设计基准或装配基准作为定位基准。

符合基准统一原则。

尽可能在多数工序中用同一个定位基准。

尽可能使定位基准与测量基准重合。

选择精度高、安装稳定可靠表面为精基准。

3.2 轴类零件加工的技术要求(1)尺寸精度轴类零件的主要表面常为两类,一类是与轴承的内圈配合的外圆轴颈,即支承轴颈,用于确定轴的位臵并支承轴,尺寸精度要求较高,通常为IT5~IT7;另一类为与各类传动件配合的轴颈,即配合轴颈,其精度稍低,通常为IT6~IT9。

(2)几何形状精度主要指轴颈表面、外圆锥面、锥孔等重要表面的圆度、圆柱度。

其误差一般应限制在尺寸公差范围内,对于精密轴,需在零件图上另行规定其几何形状精度。

(3)相互位臵精度包括内、外表面,重要轴面的同轴度、圆的径向跳动、重要端面对轴心线的垂直度、端面间的平行度等。

(4)表面粗糙度轴的加工表面都有粗糙度的要求,一般根据加工的可能性和经济性来确定。

3.3 轴类零件的热处理(1)锻造毛坯在加工前,均需安排正火或退火处理,使钢材内部晶粒细化,消除锻造应力,降低材料硬度,改善切削加工性能。

(2)调质一般安排在粗车之后、半精车之前,以获得良好的物理力学性能。

(3)表面淬火一般安排在精加工之前,这样可以纠正因淬火引起的局部变形。

(4)精度要求高的轴,在局部淬火或粗磨之后,还需进行低温时效处理。

4.轴类零件工艺路线(1)轴类零件是常见的零件之一。

按轴类零件结构形式不同,一般可分为光轴、阶梯轴和异形轴三类;或分为实心轴、空心轴等。

它们在机器中用来支承齿轮、带轮等传动零件,以传递转矩或运动。

(2)对于7级精度、表面粗糙度Ra0.8~0.4μm的一般传动轴,其工艺路线是:正火-车端面钻中心孔-粗车各表面-精车各表面-铣花键、键槽-热处理-修研中心孔-粗磨外圆-精磨外圆-检验。

(3)轴类零件一般采用中心孔作为定位基准,以实现基准统一的方案。

在单件小批生产中钻中心孔工序常在普通车床上进行。

在大批量生产中常在铣端面钻中心孔专用机床上进行。

(4)中心孔是轴类零件加工全过程中使用的定位基准,其质量对加工精度有着重大影响。

所以必须安排修研中心孔工序。

修研中心孔一般在车床上用金刚石或硬质合金顶尖加压进行。

(5)对于空心轴(如机床主轴),为了能使用顶尖孔定位,一般均采用带顶尖孔的锥套心轴或锥堵。

若外圆和锥孔需反复多次、互为基准进行加工,则在重装锥堵或心轴时,必须按外圆找正或重新修磨中心孔。