快速成型技术工艺特点及影响精度的因素

- 格式:pdf

- 大小:287.70 KB

- 文档页数:3

1 引言快速成型技术(Rapid Prototying,RP)是由CAD模型直接驱动,快速制造任意复杂形状的三维物理实体的技术。

快速成型技术的出现赋予了装备制造业快速响应、无模制造和加工信息远程传递制造的新特点,引发了装备制造方法的重大变革回。

经过20余年的发展,快速成型技术从原来的SLA技术先后发展出SLS、LOM、FDM、3DP、LENS等多种成型工艺,并在机械制造、航空航天、军事、医学、考古、艺术以及建筑等领域得到—定程度的应用。

Rapid prototyping technology (Rapid, Prototying, RP) is directly driven by the CAD model, the three-dimensional physical entities rapid manufacturing complex shape technology. The rapid molding technology gives the equipment manufacturing industry of fast response, no mold manufacturing and processing information remote transmission characteristics of manufacturing, caused major changes to equipment manufacturing method. After 20 years of development, the rapid prototyping technology from the original SLA technology has developed the SLS, LOM, FDM, 3DP, LENS and other molding process, and in machinery manufacturing, aerospace, military, medicine, archaeology, art and architecture and other fields have a certain degree of application.目前,快速成型技术面临的一个主要的问题就是表面质量不高,其制件必须经过打磨、抛光等后处理工艺才能满足工业应用的要求。

来源于:注塑财富网PCM快速成形工艺精度和表面质量影响因素概述RP技术发展到今天,其发展重心已从快速原型(RP)向快速制造(RM-Rapid Manufacturing)及金属零部件的快速制造方向转移,RP领域各种各样的新材料及新工艺不断出现。

RP技术不仅应用于设计过程,而且也延伸到制造领域。

在制造业中,限制产品推向市场时间的主要因素是模具及模型的设计制造时间,RP 是快速设计的辅助手段,而更多的厂家则希望直接从CAD数据制成模具或产品,所以RM技术就尤为令人关注。

RP技术与铸造工艺结合产生的快速铸造(QC-Quick Casting),是RM的主要研究领域之一。

近几年来,利用快速成形的离散/堆积原理发展起来的直接铸型制造技术,省去了传统工艺的模型,按照铸型 CAD模型(包括浇注系统等工艺信息)的几何信息精确控制造型材料的堆积过程,直接制造铸型,是传统铸造过程的重大变革。

由清华大学研制成功的 PCM(Patternless Casting Modeling)工艺,是将RP理论引进到树脂砂造型工艺中,采用轮廓扫描喷射固化工艺,实现了无模型铸型的快速制造。

PCM工艺是一个包含CAD/CAM、数控、材料、喷射、工艺参数设置及后处理的集成制造过程,可概括为以下3个过程:(1)前处理过程:首先规划和设计铸型,即确定工艺参数、选取最优加工方向、设计浇注系统等,将产品/零件的CAD模型转换成铸型的CAD模型。

然后由铸型CAD数据得到分层截面轮廓数据,再以层面信息产生控制信息。

(2)造型过程:原砂存储及铺砂机构将原砂均匀铺撒在砂箱表面并由压滚压实,喷射装置将树脂和固化剂喷射在每一层铺好压实的型砂上,粘结剂与催化剂发生胶联反应,粘接剂和催化剂共同作用的地方型砂被固化在一起,其他地方型砂仍为颗粒态干砂。

固化完一层后再粘接下一层,所有层面粘接完之后就可以得到一个三维实体铸型。

(3)后处理过程:清理出铸型中间未固化的干砂就可以得到一个有一定壁厚的铸型,在砂型的内表面涂敷或浸渍涂料。

FDM快速成型加工工艺问题研究FDM(Fused Deposition Modeling)是一种快速成型加工工艺,它是通过加热和挤压塑料材料,将其层层叠加来制造物体。

FDM快速成型技术具有成本低、加工速度快、设备简单等优点,被广泛应用于制造业,如汽车、航空航天、医疗器械等领域。

FDM快速成型加工工艺也存在一些问题需要研究和解决。

以下是对几个常见问题的研究:1. 精度问题:FDM快速成型技术在制造物体时,由于材料的挤压和层层叠加,容易产生加工误差和表面粗糙度问题。

研究如何提高FDM快速成型技术的制造精度,包括控制挤压速度、温度、升降平台的精度等方面,是非常重要的。

2. 材料选择问题:FDM快速成型技术的加工材料通常为热塑性聚合物,如ABS、PLA 等。

不同材料具有不同的熔融温度和流动性,影响FDM成型的质量和成型速度。

研究如何选择适合的材料,并对不同材料的加工参数进行优化,是提高FDM成型质量和效率的关键。

3. 系统稳定性问题:FDM快速成型系统由多个硬件和软件组成,如挤出机、喷嘴、传感器、控制系统等。

这些组件之间的稳定性和协调性对FDM成型结果有着重要影响。

研究如何提高FDM系统的稳定性和效率,包括优化系统结构、改进传感器和控制算法等方面,是重要的问题。

4. 模型支撑结构问题:在FDM快速成型过程中,为了保持模型的形状稳定,需要添加支撑结构。

支撑结构的设计和移除对成型质量和效率有着重要影响。

研究如何设计适合的支撑结构,并开发高效的支撑结构移除方法,是提高FDM成型效率和质量的关键。

FDM快速成型加工工艺的问题研究是一个复杂而重要的课题。

通过对精度、材料选择、系统稳定性和模型支撑结构等问题的研究,可以不断改进FDM技术的制造质量和效率,并推动FDM快速成型在制造业的应用。

快速成型技术的心得心得:如何提高成型效率和质量快速成型技术的心得:如何提高成型效率和质量随着科技的不断进步,各种新型加工技术层出不穷。

其中快速成型技术因其快速、高效、精准等优点,在工业设计、医疗、航空航天等领域得到广泛应用。

然而,快速成型技术对成型效率和质量的要求很高,如何提高成型效率和质量成为了制约其应用的主要因素。

本文将从优化设计、材料选择、后处理等多个方面阐述如何提高成型效率和质量。

一、优化设计设计是成型的关键因素。

一个优秀的设计可以在一定程度上缩短成型周期,提高成型质量。

优化设计的具体操作有以下几个方面:1、简化构型。

设计简单的构型可以减少连接点、支撑点,降低成型难度。

如在SLA快速成型技术中,简单的构型可以降低生成的悬空部分,避免出现变形或断裂。

2、优化结构。

结构设计的优化可以经过预测、模拟和试验三个阶段完成。

预测阶段可以使用有限元方法对部件进行静态或动态分析,计算应力和变形。

模拟阶段可以将数字模型导入软件中进行仿真。

试验阶段可以将优化后的设计进行制作和测试。

3、合理放置支撑结构。

在使用部分快速成型技术时,支撑结构的设置至关重要。

任何快速成型技术都需要一定的支撑结构,以保证成型构型的稳定性。

但是,支撑结构太多、太大、太密集会直接影响成型效率和质量。

因此,在设计过程中,合理放置支撑结构是提高成型效率和质量的关键之一。

二、材料选择快速成型技术的材料也是影响成型效率和质量的重要因素。

每种材料都有各自的特点,对成型性能、机械性能、化学性能等指标都有不同的要求。

其中,选择合适的材料是非常关键的。

如果选择了质量低劣的材料,将直接影响成型效率和成型质量。

在选择材料时,应注意以下几点:1、优先考虑适用性。

在原材料不同的情况下,适用于具体快速成型技术的材料不同。

因此,在选材时,首先应考虑应用的快速成型技术。

2、考虑机械性能和化学性能。

材料的机械性能和化学性能是直接影响成型效率和质量的因素。

其中,机械性能受材料在力学中的表现影响,而化学性能则受其在化学中的表现影响。

FDM快速成型加工工艺问题研究一、引言FDM(Fused Deposition Modeling),即熔融沉积成型技术,是一种快速成型技术,其工艺流程主要是利用专用的3D打印机,通过计算机将设计好的三维模型切割成一层一层的二维截面,然后逐层堆叠打印材料,最终形成三维实体。

FDM技术在快速成型领域具有广泛的应用,但在实际生产过程中还存在一些问题,本文将对FDM快速成型加工工艺中的问题进行研究,以期能够提高FDM技术的应用效率和成型质量。

二、FDM快速成型加工工艺存在的问题1. 打印精度不高FDM技术在打印过程中容易受到热胀冷缩的影响,导致成品尺寸与设计尺寸存在差异,尤其在大型件的打印过程中更为明显,影响了产品的精度。

材料在堆叠成型中容易出现变形和翘曲现象,进一步影响了打印精度。

2. 表面质量不佳FDM技术在堆叠打印过程中,由于材料温度的影响和层与层之间的连接问题,导致成品表面存在明显的层状纹理和毛刺,降低了产品的外观质量。

3. 加工速度慢FDM技术在实际应用中,由于打印速度受到电机性能和材料熔化速度的限制,导致加工速度较慢,尤其在大型件的打印过程中更为明显,影响了生产效率。

4. 材料选择有限FDM技术在材料选择上存在一定的局限性,一方面受到打印机型号的限制,另一方面受到材料熔化温度的影响,导致无法满足一些特殊性能要求。

5. 设备和成本限制FDM技术的设备价格昂贵,同时耗材成本也相对较高,加之设备维护费用和操作成本,限制了FDM技术的大规模应用,影响了产业的发展。

三、针对FDM快速成型加工工艺问题的解决方法1. 提高打印精度针对FDM技术打印精度不高的问题,可以通过优化打印参数、提高材料的熔化温度和改善材料层间粘结等手段进行改进。

还可以引入先进的自动补偿技术和实时监测技术,提高成品的精度。

2. 改善表面质量针对FDM技术表面质量不佳的问题,可以通过优化打印路径、调整层厚和选择合适的材料等手段进行改进。

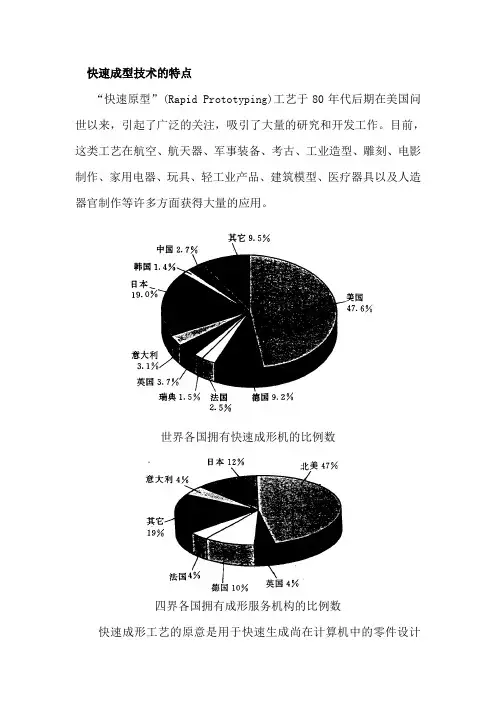

快速成型技术的特点“快速原型”(Rapid Prototyping)工艺于80年代后期在美国问世以来,引起了广泛的关注,吸引了大量的研究和开发工作。

目前,这类工艺在航空、航天器、军事装备、考古、工业造型、雕刻、电影制作、家用电器、玩具、轻工业产品、建筑模型、医疗器具以及人造器官制作等许多方面获得大量的应用。

世界各国拥有快速成形机的比例数四界各国拥有成形服务机构的比例数快速成形工艺的原意是用于快速生成尚在计算机中的零件设计的实物模型。

因此是一种“快速原型”技术,即所生成模型的形状和尺寸与所设计的零件十分贴近,但模型的材质和物理、力学性能却与真实的零件不尽相同或大不一样。

尽管如此,这类模型却有很重要用途:它可以用于检查零件设计的外观、可以用于检查零件的加工工艺性(便于装夹和刀具可接近被加工表面等)、装配工艺性(可装入性以及足够的扳手空间等),还可以直接用于风洞试验或光弹性试验以及动、静刚度的模型试验。

快速成形工艺的主要优点:1、适用于形状复杂零件的小批量快速制造,对于这类零件如果要按传统方法制造模具,不仅经济上不合算,而且工期太长;2、它适于新产品样件的低成本快速试制,以便尽快投入试运转、测试与进行改进设计,从而最大限度地缩短新产品的“开发—试制—投产”的周期,并提高其成功率。

快速成形将计算机中关于产品设计的信息转换成产品实物,是制造工艺的重要发展和重大突破。

对于模具制造业,无论从手段到观念都有深远的影响。

模具的设计与制造是多环节、多反复的复杂过程。

由于在实际制造和检测前,很难保证产品在成型过程中的性能,长期以来模具设计大都是凭经验或使用传统的CAD进行。

要设计和制造出一套适用的模具往往需要经过由设计、制造到试模、修模的多次反复,使模具制作的周期长、成本高,甚至可能造成报废,难以适应快速增长的市场需要。

快速原型制造技术不仅能适应各种生产类型特特别是单件小批的模具生产,而且能适应各种复杂程度的模具制造。

浅谈快速成型技术的工艺特点

摘自:湖南华曙高科

RP采用逐层材料累加法加工实体模型,也称为增材制造(Material Incress Manufacturing,MIM)或分层制造技术(Layered Manufacturing Technonogy,LMT),这种特殊的加工方式决定了它具有以下与传统加工方法完全迥然的技术特性。

(1)高度柔性。

可以制造任意复杂形状的三维实体。

加工过程无需进行刀具、模具或工装夹具等生产准备,对于不同的零件模型,只需重新输入CAD数据,或调整设置不同的工艺参数即可,其单件生产成本几乎与产品的复杂程度和产品批量无关。

(2)CAD/CAM高度一体化。

RP技术由CAD模型直接驱动,不同的零件生产无需考虑专用工具和工装的设计使用,可避免繁琐的CAPP瓶颈,制作过程完全数字化,真正实现了CAD/CAM之间的无缝衔接。

(3)成型全过程的快速性。

从CAD设计到原型零件制成,一般只需几个小时至几十个小时,即可得到高精度和高还原性的产品,远远超出了传统加工的速度。

(4)高度自动化。

工艺过程全自动,加工过程无需人员干预,零件加载后,设备可做无人值守工作。

快速成型技术广泛应用于汽车、航空航天、医学、轻工等诸多方面,有关快速成型知识敬请关注华曙高科官方网站!。

快速成型工艺快速成型工艺是一种先进的制造技术,它可以快速地制造出各种复杂的零件和产品。

这种技术的出现,极大地提高了制造业的效率和质量,同时也为各行各业的发展带来了新的机遇。

快速成型工艺的基本原理是利用计算机辅助设计软件将三维模型转化为可供机器识别的数字化文件,然后通过快速成型机器将数字化文件转化为实体模型。

这种技术可以快速地制造出各种复杂的零件和产品,而且制造出来的产品精度高、质量好、成本低,可以满足各种不同的需求。

快速成型工艺的应用范围非常广泛,它可以应用于汽车、航空、医疗、电子、玩具等各个领域。

在汽车制造领域,快速成型工艺可以用于制造汽车零部件,如发动机、变速器、底盘等。

在航空领域,快速成型工艺可以用于制造飞机零部件,如机翼、机身、发动机等。

在医疗领域,快速成型工艺可以用于制造人体器官模型、义肢、牙齿矫正器等。

在电子领域,快速成型工艺可以用于制造手机外壳、电脑键盘、电视机壳体等。

在玩具领域,快速成型工艺可以用于制造各种玩具模型、动漫人物等。

快速成型工艺的优点主要有以下几点:1.快速成型工艺可以快速地制造出各种复杂的零件和产品,而且制造出来的产品精度高、质量好、成本低。

2.快速成型工艺可以大大缩短产品的研发周期,提高产品的研发效率。

3.快速成型工艺可以减少产品的设计和制造成本,提高企业的竞争力。

4.快速成型工艺可以满足客户的个性化需求,提高客户的满意度。

快速成型工艺的发展趋势是向着高精度、高效率、低成本、多材料、多功能、智能化的方向发展。

未来,快速成型工艺将会更加广泛地应用于各个领域,成为制造业的重要组成部分。

快速成型工艺是一种先进的制造技术,它可以快速地制造出各种复杂的零件和产品,提高制造业的效率和质量,为各行各业的发展带来新的机遇。

我们应该积极推广和应用这种技术,为社会的发展做出更大的贡献。

23 345234511984 19881002198631989419881234201.250131222021573250105101030 45676 10265373583067893.3125207.240040 16045014392颜色包含最常用到的白色,ABS提供六种材料颜色。

色彩的选项包含蓝色,黄色,红色,绿色与黑色。

医学等级的ABSi 提供针对于半透明的应用,例如汽车车灯的透明红色或是黄色。

图3、4 彩色模型装配件属性稳定度不像SLA以及PolyJet的树脂,FDM材料的材料属性不会随着时间与环境曝晒而改变。

就像是注塑成型的副本,这些材料几乎在任何环境下都会保持他们的强度,硬度以及色彩。

精准性快速原型的尺寸精度取决于许多因素,而其结果可能会因为每个工件或是不同日期而有些微小变化。

需要考虑的事情必须包含已知的条件,例如量测的时间范围,工件的拚约盎肪车钠厣埂axum,Titan以及Prodigy Plus精准度资料详见附表一。

精度测试工件如图5、6所示,在每一台机器中均用层厚0.18 mm所建构以形成目前的精准性资料。

图5 图标的工件试用来比较精准性图6 所示的测试工件是用来做尺寸精度及运作时间分析。

该工件是由FDM Titan在层厚0.18mm时所制作的。

MAXUM TITAN PRODIGY理论尺寸实际尺寸百分比理论尺寸百分比理论尺寸百分比A 76.2 76.2 0.00 76.2 0.00 76.1 0.17B 25.4 25.5 0.30 25.5 0.40 25.6 0.60C 152.4 152.4 0.00 152.3 0.08 152.4 0.00D 2.54 2.51 1.00 2.54 0.00 2.54 0.00E 76.2 76.15 0.07 76.07 0.17 76.12 0.10F 101.6 101.57 0.02 101.42 0.18 101.50 0.10G 25.4 25.48 0.30 25.50 0.40 25.55 0.60H1 12.7 12.62 0.60 12.65 0.40 12.55 1.20H2 12.7 12.62 0.60 12.67 0.20 12.55 1.20I 12.7 12.67 0.20 12.7 0.00 12.62 0.60J 6.35 6.43 1.20 6.55 3.05 6.48 2.00K 12.7 12.67 0.20 12.78 0.60 12.78 0.60表1为Maxum、Titan以及Prodigy Plus的尺寸精度资料。

快速成型技术的特点和工艺原理摘要:快速成形技术是集机械、电子、光学、材料等学科为一体的先进制造技术之一,本文综述了快速成形技术原理与特点,特别在快速成形系统、材料和快速制模方面的最新成就,并分析了快速成形与快速制模技术的发展趋势。

指出该项技术可构成一种应用范围十分广泛、新颖的加工体系,市场前景广阔。

关键词:快速成形技术;三维模型;立体光造型;迭层实体制造;快速制模。

一、前言90年代开始,随着冷战时代的结束,市场环境发生了巨大的变化。

一方面表现为消费者需求日趋主体化、个性化和多样化;另一方面则是产品制造商们都着眼于全球市场的激烈竞争。

面对市场,产品制造商们不但要很快地设计出符合人们消费需求的产品,而且必须很快地生产制造出来,抢占市场。

因此,面对一个迅速变化且无法预料的买方市场,以往传统的大批量生产模式对市场的响应就显得越来越迟缓与被动。

快速响应市场需求,已成为制造业发展的重要走向。

为此,这些年来工业化国家一直在不遗余力地开发先进制造技术,以提高制造工业发展水平,以便在激烈的全球竞争中占有一席之地。

与此同时,计算机、微电子、信息、自动化、新材料、和现代企业管理技术的发展日新月异,这些技术、产业的发展与进步,给产品创意、研究开发、设计、工艺设计、加工准备、制造工艺、装备、装配、质量保证、生产管理和企业经营都有带来了重大变革,产生了一批新的制造技术和制造模式,制造工程与科学取得了前所未有的成就。

快速成形技术就是在这种背景下逐步形成并得以发展。

快速成形技术的发展,使得产品设计、制造的周期大大缩短,提高了产品设计、制造的一次成品率,降低产品开发成本,从而给制造业带来了根本性的变化。

二、技术原理及特点快速成形技术(快速原型技术,RP技术)系统可分为两大类:基于激光或其它光源的成形技术,如:立体光造型(Stereo lithography:SL)、迭层实体制造(Laminated Object Manufacturing:LOM)、选择性激光烧结(Selected Laser Sintering:SLS)、形状沉积制造(Shape Deposition Manufacturing:SDM)等;基于喷射的成形技术,如:熔融沉积制造(Fused Deposition Modeling:FDM)、三维打印制造(Three Dimensional Printing:3DP)等。

SLA优缺点和影响成型精度的因素湖南华曙高科快速模型指出光固化快速成型技术发展到今天,光固化原型的精度一直都是人们需要解决的难题。

原型的精度一般包括表面精度、尺寸精度和形位精度,形状误差主要有:翘曲变形、扭曲变形、局部缺陷等;尺寸误差是指成型件与CAD模型相比,在X、Y、Z三个方向上的尺寸相差值;表面精度主要包括由叠层加产生的台阶误差及表面粗糙度等。

影响光固化成型精度的因素很多,包括成型前和成型过程中的数据处理、成型过程中光敏树脂的固话收缩、光学系统及激光扫描方式等。

细分为七点:1、几何数据处理造成的误差2、成型过程中材料的固话收缩引起的翘曲变形3、树脂涂层厚度对精度的影响4、光学系统对成型精度的影响5、激光扫描方式对成型精度的影响6、光斑直径大小对成型尺寸的影响7、激光功率、扫描速度、扫描间距产生的误差。

光固化快速成型技术的优点:1、尺寸精度较高,可确保工件的尺寸精度在0.1mm以内。

2、系统工作稳定。

系统一旦开始工作,构建零件的全过程完全自动运行,无需专人看管,直到整个工艺过程结束。

3、系统分辨率较高,因此能构建复杂结构的工件。

4、表面质量较好,工件的最上层表面很光滑,侧面可能有台阶不平及不同层面间的曲面不平。

缺点:1、随着时间推移,树脂会吸收空气中的水分,导致软薄部分的弯曲和卷翅。

2、氦-镉激光管的寿命仅3000小时,价格较昂贵。

同时需对整个截面进行扫描固化,成型时间较长,因此制作成本相对较高。

3、可选择的材料种类有限,必须是光敏树脂。

由这类树脂制成的工件在大多数情况下都不能进行耐久性和热性能试验,且光敏树脂对环境有污染,使皮肤过敏。

4、需要设计工件的支撑结构,以便确保在成型过程中制作的每一个结构部委都能可靠定位。

本文由湖南华曙高科快速手板小编整理完成。