粮食干燥机试验方法

本标准适用于以气体为干燥介质的粮食干燥机(以下简称干燥机)的性能试验和生产试验。

本标准规定的试验项目,根据机型特点和试验的目的不同,允许有所增减。

1、试验条件和准备

1.1 试验样板应按使用说明书进行安装,并调试到正常工作状态。试验期间工作要保持稳定。

1.2 试验用粮食含杂率应不大于3%;粮食含水率不均匀度不得大于3%;不允许用发芽,霉变或人工增湿的粮食进行试验。

1.3 根据GB 213-79《煤的发热量测定方法》测出试验用煤的低位发热量,记入表1。

1.4 试验用仪器,仪表见附录A (参考件),试验前应校验合格。

2、性能试验

2.1 性能试验目的

考核干燥机性能是否达到设计要求。

2.2 性能试验要求

性能试验不得少于三次。连续式干燥机,每次性能试验的间隔时间不得少于半小时。

2.3 性能试验内容和方法

2.3.1 处理量的测定

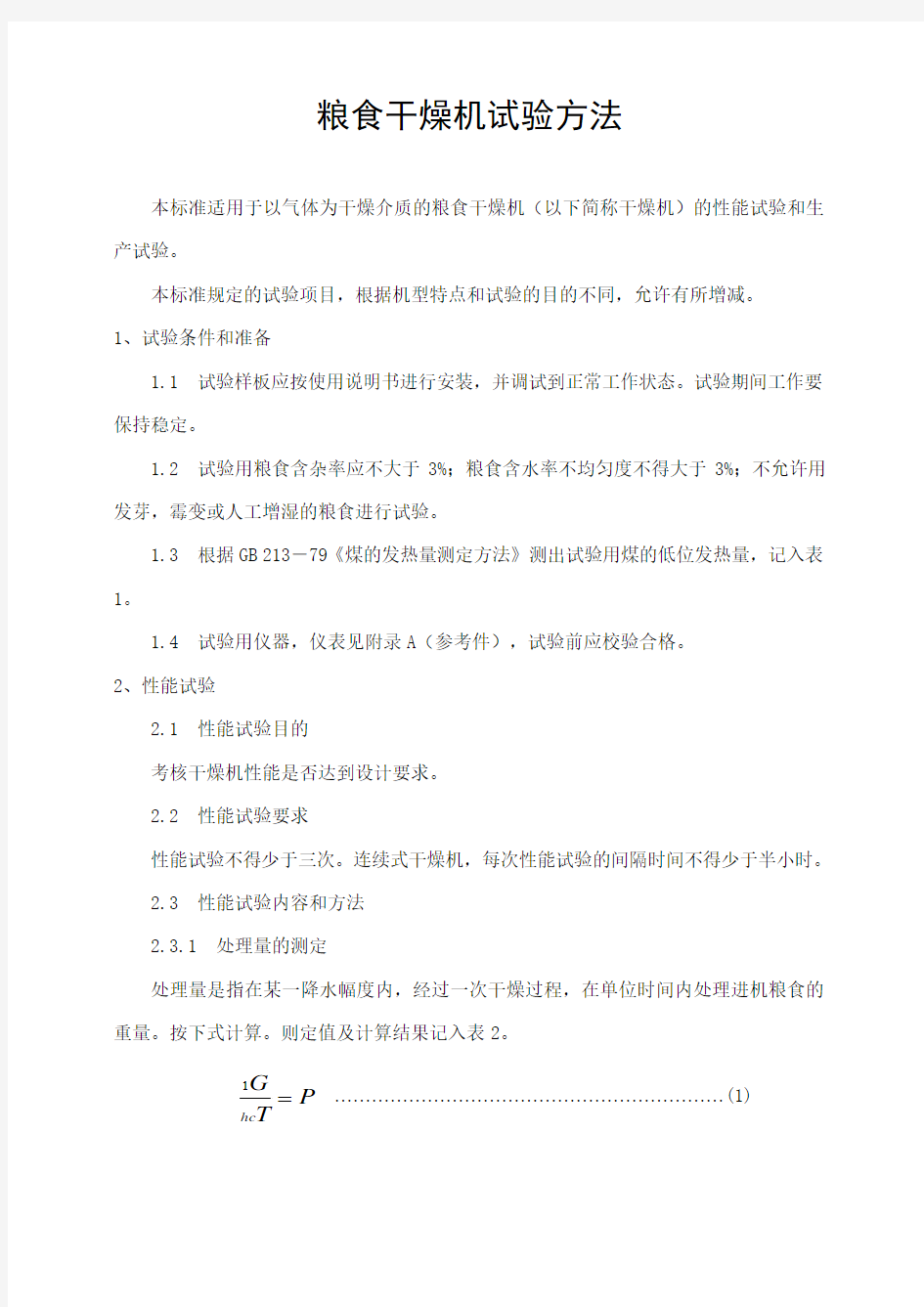

处理量是指在某一降水幅度内,经过一次干燥过程,在单位时间内处理进机粮食的重量。按下式计算。则定值及计算结果记入表2。

(1)

c h T G

P 1

………………………………………… (2

式中:P ——处理量,t/h ;

G 1——进机粮食重量,t ;

T ch ——处理量测量定时间,h ;

G 3——出机粮食重量,t ;

ω1——进机粮食含水率,%;

ω3——出机粮食含水率,%。

2.3.2 干燥周期的测定

连续式干燥机的干燥周期指粮食流长干燥机的时间,根据测得的处理量值按下式计算,结果记入表2。

(3)

式中:T ——干燥周期,h ;

V ——干燥机有效粮食容积,m 3;

r ——机内粮食容量,t/m 3。

分批式干燥机的干燥周期指一批粮食在干燥机内进行预热、烘干、缓苏和冷却的全部时间。测定结果记入表3,计算结果记入表2。

2.3.3 燃料消耗量的测定

连续式干燥机按班次记录燃料消耗量(包括点火用燃料);分批式干燥机按烘干批次记录燃料消耗量(包括点火用燃料)。计算小时燃料消耗量,并折算成小时标准煤消耗量(标准煤低位发热量为29.3MJ/kg )。测定结果记入表1。

2.3.4 耗电量的测定

用电度表或功率表测定一个班次或一个批次的耗电量(包括热风机、冷风机、废气加收风机、排粮机构、提升机等),并计算小时耗电量,记入表4。

)

100(133ωω-=ch G P P r V T ?=

2.3.5 干燥不均匀度的测定

粮食经过一次干燥过程后,在排粮口横断面的不同位置上(不少于5点),同时接取出机粮食样品,分别测定含水率。最大含水率与最小含水率之差值,即为干燥不均匀度。测定结果记入表5。

2.3.6 粮食品质的检验

2.3.6.1 取样

连续式干燥机采用跟踪取样,即在粮食进机处接取进机样品(半小时内接取次数不得少于15次),待粮食经过一个干燥周期后,在粮食出机处用同样方法,接取出机样品;分批式干燥机分别在粮食进机和出机的全过程中均匀取样(平床式干燥机可在粮食进床后,摊平,根据平床面积用8点取样法,检取进机和出机样品)。样品数量不得少于2kg。烘后样品需放到密封容器内冷却至常温,等冷凝水全部被粮食吸收后,才可进行分样。

2.3.6.2 分样

将样品充分混合后,用分样器或对角线分样法,将样品平均分成两份,填写附录B(参考件)样品卡片,分别装入密封容器。一份作为品质测定样品送检,另一份备用。备用样品对粮食品质检验有同等效力。

2.3.6.3 品质检验

以下检验项目,各取两份检验样品,按下列方法测定,结果记入表6。

a. 含水率的测定.按GB1350-78《稻谷》;GB1351-78《小麦》;GB-1353-78《玉米》中规定的105℃标准烘干箱法进行。

b. 稻谷爆腰率的测定。每份样品取100粒(完整子粒),在正常温度下,剥去外壳,用爆腰检测箱检查。凡有裂纹的糙米均属爆腰粒。两份样品爆腰数的平均值与100之比值,为样品爆腰率。

c. 小麦面筋率的测定。按GB1355-78《小麦粉》检验方法测定。

d. 玉米粘度的测定。按附录C(补充件)的规定测定。

e. 破损率的确定。每份样品取100g,从中检出破损子粒(包括破壳、脱壳、破碎)

称重。两份样品破损粒重量的平均值与100之比值,为样品破损率。

f. 种籽发芽势、发芽率的测定。按GB5262-95《农业机械试验条件测定方法的一般规定》。

g. 焦糊粒、爆花粒检查。观查出机粮食中有无焦糊粒和爆花粒。

h. 污染的测定。按卫生部门和粮食部门的有关规定及方法,分别检测进机和出机粮食中的3.4笨并篦含量(pph)。

2.3.7 粉尘浓度的测定

按 TJ-79《工业企业设计卫生标准》测定,结果记入表7。

2.3.8 噪声的测定

分别在空载和负载情况下,用声级计在样机四周距机器表面1m、距地面1.5m的几个不同位置测不少于4点的噪声,结果记入表8。

2.3.9 风量、风压的测定

参照GB 1236-76《通风机性能试验方法》,测定干燥机实际工况下的风量和风压。测定结果记入表9。

2.3.10 温度和相对湿度的测定

以下各项,在每次性能试验中,等间隔地测定三次,结果记入表10。

a、工作环境温度、相对湿度和大气压力。

b、进机、烘后和出机粮食温度。

c、烘干段干燥介质温度

d、回收气体温度和相对湿度。

e、各段排气温度和相对湿度。

性能试验数据汇总后,记入表11。

2.4 干燥机性能指标计算。

各项计算结果记入表12。

2.4.1 干燥能力

在一小时内,经一次干燥过程,按降低1%水分计算,干燥机对原粮的处理量。按下式计算:

E=P(ω1-ω2)……………………………………………………(4) 式中:E ——干燥能力,t ·%/h 。

2.4.2 小时水分蒸发量

连续式干燥机的小时水分蒸发量按下式计算:

...............................................................(5) (6)

…………………………………………… (7) 式中:W 1——粮食在烘干段的小时水分蒸发量,kg/h

W 2——粮食在冷却段的小时水分蒸发量,kg/h

W ——在一次干燥过程中粮食总小时水分蒸发量,kg/h 。

ω2——烘干段与冷却段之间粮食的含水率,%。

分批式干燥机的小时水分蒸发量按下式计算:

……………………………………………(8) 式中:G 1——进机粮食重量,t 。

2.4.3 供热器热效率

供热器输出热量点燃料总发热量的百分率,按下式计算:

(9)

式中: ηr ——供热器热效率,%;

t 1——干燥介质(热风)温度,℃;

t o ——大气温度,℃;

2

2111001000ωωω--=P W 22121001000ωωω--=P W 2

21211001000ωωω--=+=P W W W )

100(10003311ωωω--=G W 100)(011???-=Y DW

r r Q B C t t L η

B

r

——小时燃料消耗量,kg/h;

Q y

DW

——燃料低位发热量,MJ/kg

L

1

——热风重量风量,kg/h

C——干燥介质(热风)定压重量比热;取C=0.001M/kg.C。

2.4.4 单位耗热量

从粮食中蒸发一公斤水所消耗的热量,按下式计算:

(10)

式中:q r——单位耗热量,MJ/kg。

2.4.5 单位耗能量

从粮食中蒸发一公斤水所消耗的电能和热能的总和,按下式计算:

(11)

式中:q r——单位耗热量,MJ/kg;

D——小时耗电量,Kw.h。

2.4.6 单位耗气量

从粮食中蒸发一公斤水所消耗的热风和冷风的重量风量,按下式计算:

(12)

(13)

式中:l

1

——烘干段单位耗气量,kg/kg;

l

2

——冷却段单位耗气量,kg/kg;

L

2——冷风重风量,kg/kg。

W

D

Q

B

q

Y

DW r

n

?

+

?

=

6.3

W

Q

B

q

Y

DW r

r

?=

1

1 1

W

L l=

2

2 2

W

L l=

2.4.7 特性风速

排气角伏管排出废气的平均速度。按下式计算。

(14)

式中:U ——干燥机特性风速,m/s ;

L ——干燥机总重量风量,kg/h ;

F ——塔式干燥机指排气角状管排气端面积的总和;流化干燥机指孔板纲面积,m 2; r t ——塔式干燥机指排出废气温度下的气体重度;流化干燥机指热风温度下的气体

重度,kg/m 3。

2.4.8 干燥强度

干燥机烘干段单位容积或面积的小时水分蒸发量,称干燥强度。

塔式、柱式、回转圆筒干燥机采用容积干燥强度,按下式计算:

(15)

式中:A v ——容积干燥强度,kg/m 3·h ;

V ——烘干段(包括角状管,抄板等)的容积,m 3。

流化床,平床干燥机采用面积干燥强度,按下式计算:

(16)

式中:A f ——面积干燥强度,kg/m 2·h ;

F ——孔板面积,m 2。

3、生产试验

3.1生产试验的目的

考核干燥机的使用可靠性、经济性、性能稳定性、主要零部件的耐用性和使用、维修、 t

r F L U ?=3600V W A v 1=F W A f 1

=

保养的方便性。

3.2 生产试验的要求

3.2.1 连续式干燥机生产试验时间不得少于40个班次;分批式干燥机生产试验时间不得少于10个批次。

3.2.2 在生产试验期间,应等间隔进行不少于三次的性能查定,测定项目和内容按本标准第二章规定。

3.2.3 指定专人做好生产试验日记,记入表13。

3.3 生产试验的内容

a、测量进机(或出机)粮食重量。

b、测定进机和出机粮食含水率。

c、记录燃料消耗量。

d、记录电能消耗量。

e、记录劳动工时数。

f、记录零部件损坏,磨损情况,记入表14。

g、生产试验时间分类:

干燥工作时间:预热、烘干、缓苏、冷却时间

作业时间

辅助作业时间:进粮和出粮时间。

班次时间故障及排除时间:故障、排除、停机时间。

非作业时间

调整保养时间。

3.4 生产试验技术经济指标计算

各项技术经济指标计算结果记入表15。

3.4.1 时间利用率

按下式计算:

(17)

式中: ηp ——干燥机平均时间利用率,%;

T Z ——干燥作业时间,h ;

T b ——班次时间,h 。

3.4.2 使用可靠性系数

按下式计算:

(18)

式中:K ——使用可靠性系数,%;

Tg ——每班故障及排除故障时间,h 。

3.4.3 平均干燥能力

按下式计算:

(19)

式中:E p ——生产试验期间的平均干燥能力,t ·%/h 。

3.4.4 平均单位耗热量

按下式计算:

(20)

式中:q r.p ——生产试验期间的平均单位热耗量,MJ/kg 。

3.4.5 平均单位耗能量

按下式计算:

100?∑∑=b Z p T T η100?∑+∑∑=Z

g Z T T T K T

G E P ∑∑=-)(311ωωW

Q B q Y DW r p r ∑?∑=?

(21)

式中:q n.p ——生产试验期间的平均单位耗能量,MJ/kg 。

3.4.6 平均干燥作业费用

按下式计算:

(22)

式中:S p ——生产试验期间的平均干燥作业费用,元/t ·%;

S r ——每班(批)燃料费,元;

S d ——每班(批)电费,元;

S g ——每班批人工工时费用,元。

4、试验报告

试验结束后应将试验结果整理汇总,并经试验单位充分讨论、分析、提出试验报告。其内容如下:

a 、试验目的、时间、地点及试验条件;

b 、样机简介(包括结构、主要参数和主要工作原理、经济指标)

c 、试验结果的分析并对样机做出评价;

d 、提出结论;

e 、报告应附全数据表、图、专题报告等;

f 、试验负责单位及参加人员。

W D r.p n.p q q ∑∑+=6

.3)()(311ωω-∑++∑=G S S S S g d r p

转盘式半干化工艺介绍 1 引言 转盘式干燥机作为一种污泥间接加热干化设备在几十年前就已经应用于化学工业,食品工业以及饲料工业。现在已经发展为相当成熟的干化工艺,在国际上的市场占有率也非常高。 2 污泥转盘式半干化工艺 2.1 系统组成 污泥半干化焚烧的工艺流程为:进入污泥处理厂的湿污泥由污泥泵送入污泥干化机,干化机内的污泥通过间接加热升温并蒸发出水分,蒸发出的废蒸汽经冷凝器冷凝成液体后处理达标排放或纳入污水管网 污泥半干化焚烧污泥处理主要由以下系统组成:(1)污泥接收、储存与给料系统;(2)污泥干化系统;(3)污泥焚烧系统;(4)烟气净化系统;(5)补充热源系统(污泥热值低或含水率高时);(6)除臭系统;(7)压缩空气系统;(8)电气系统;(9)仪表及控制系统。 2.2 工艺描述 对于有汽车运入污泥的处理厂,一般设置地下接收仓和储存仓,车载的湿污泥先卸入地下接收仓,由污泥泵送入污泥储存仓。对于管道送入污泥的情况,设置污泥缓冲仓,管道污泥直接卸入缓冲仓。储存仓或缓冲仓中的污泥由污泥泵送入干化机。污泥干化机采用蒸汽或导热油作为加热介质间接加热污泥,污泥干化过程产生的蒸汽通过引风机排出干化机,引风机维持干化机内微负压运行。被抽出的蒸汽进入冷凝器中进行冷凝,其中冷凝液经处理达标后排放或纳入污水管网 2.3 半干化焚烧的优势 污泥的半干化焚烧采用的是污泥直接通过干化机达到低干度半干化的程度后进入焚烧炉内焚烧处理,其干化过程没有全干污泥产生,无需返混。污泥半干 化焚烧系统具有以下优势:(1)采用成熟可靠的污泥干化和焚烧设备,系统运行可靠性高;(2)半干化系统无需干污泥的返混,运行时粉尘量低、氧含量和温度低,系统安全性高,无需惰性气体保护;(3)应用于低干度半干化的干化机,比蒸发率高,干化机的体积小,磨损轻;(4)半干污泥采用国际主流的流化床焚烧炉焚烧处理,可靠性和效率高;(5)整个系统运行中不产生粉尘、异味,现场环境好。 3 核心设备介绍 污泥干化焚烧系统的核心设备是转盘式干燥机。 3.1 转盘式干燥机

GB 6970-86 粮食干燥机试验方法 本标准适用于以气体为干燥介质的粮食干燥机(以下简称干燥机)的性能试验和生产试验。 本标准规定的试验项目,按照机型特点和试验目的不同,承诺有所增减。 1试验条件和预备 1.1试验样机应按使用讲明书进行安装,并调试到正常工作状态。试验期间工作要保持稳固。 1.2试验用粮食含杂率应不大于3%;粮食含水率不平均度不得大于3%;不承诺用发芽,霉变或人工增湿的粮食进行试验。 1.3按照GB 213—79《煤的发热量测定方法》测出试验用煤的低位发热量,记入表1。 1.4试验用仪器,外表见附录A(参考件),试验前应校验合格。 2性能试验 2.1性能试验目的 考核干燥机性能是否达到设计要求。 2.2性能试验要求 性能试验不得少于三次。连续式干燥机,每次性能试验的间隔时刻不得少于半小时。 2.3性能试验内容和方法 2.3.1处理量的测定 处理量是指在某一降水幅度内,通过一次干燥过程,在单位时刻内处理进机粮食的重量。按下式运算。测定值及运算结果记入表2。 …………………………………………………… (1) 或 (2)

式中:P──处理量,t/h; G1──进机粮食重量,t; T ch──处理量测定时刻,h; G3──出机粮食重量,t; ω1──进机粮食含水率,%; ω3──出机粮食含水率,%。 2.3.2干燥周期的测定 连续式干燥机的干燥周期指粮食流经干燥机的时刻,按照测得的处理量值按下式运算,结果记入表2。 …………………………………………………… (3) 式中:T──干燥周期,h; V──干燥机有效粮食容积,m3; r──机内粮食容重,t/m3。 分批式干燥机的干燥周期指一批粮食在干燥机内进行预热、烘干、缓苏和冷却的全部时刻。测定结果记入表3,运算结果记入表2。 2.3.3燃料消耗量的测定 连续式干燥机按班次记录燃料消耗量(包括点火用燃料);分批式干燥机按烘干批次记录燃料消耗量(包括点火用燃料)。运算小时燃料消耗量,并折算成小时标准煤消耗量(标准煤低位发热量为 29.3 MJ/kg)。测定结果记入表1。 2.3.4耗电量的测定 用电度表或功率表测定一个班次或一个批次的耗电量(包括热风机、冷风机、废气回收风机、排粮机构、提升机等),并运算小时耗电量,记入表4。 2.3.5干燥不平均度的测定 粮食通过一次干燥过程后,在排粮口横断面的不同位置上(许多于5点),同时接取出机粮食样品,分不测定含水率。最大含水率与最小含水率之差值,即为干燥不平均度。测定结果记入表5。

粮油储存安全责任暂行规定 国家粮食局 第一章总则 第一条为进一步落实粮油储存安全(以下简称“安全储粮”)责任,全面加强安全储粮管理,确保国家粮食安全,根据《粮食流通管理条例》《中央储备粮管理条例》《粮油仓储管理办法》等相关法规规章及粮油储藏相关标准规范,制订本规定。 第二条本规定所称粮油涵盖国家政策性粮食(包括中央储备粮、国家临时收储粮、最低收购价粮、国家临时储备和临时存储进口粮及国家一次性储备粮,含油,下同)和各级地方储备粮油,以及各类粮油仓储单位自营的商品粮油。 本规定所称安全储粮责任,是指粮油仓储单位、政策执行主体、粮食行政管理部门及其工作人员对库存粮油储存安全的职责和义务,以及对发生粮油储存事故后果所承担的责任。其他单位和个人因过失或者过错造成库存粮油受损,依据有关法律法规承担相应责任。 第三条安全储粮工作必须贯彻“预防为主、综合防治”的方针,坚持“谁储粮、谁负责”“谁坏粮、谁担责”的原则,建立粮油仓储单位、政策执行主体、粮食行政管理部门职责明晰、分工负责、有机统一的安全储粮责任体系。 第二章粮油仓储单位的责任 第四条粮油仓储单位是安全储粮第一责任主体,对本单位安全储粮工作负主体责任,应当认真执行国家和地方关于安全储粮的各项规定、政策和标准,建立健全仓储管理与安全储粮规章制度、隐患台账和应急预案。明确岗位责任分工,任务到岗、责任到人。按照要求检测储藏粮情、排查处置隐患,及时向所在地粮食行政管理部门报送相关情况,并自觉接受监督管理。 第五条粮油仓储单位法定代表人或者主要负责人是本单位安全储粮第一责任人,对本

单位安全储粮工作(含外租仓储粮,下同)全面负责。具体职责如下: (一)建立健全本单位安全储粮岗位责任制; (二)组织制定本单位安全储粮规章制度和操作规程; (三)组织制定并实施本单位安全储粮培训计划; (四)保证安全储粮设施和设备齐全完好,保证安全储粮必要的资金投入; (五)督促和检查本单位安全储粮工作,落实经常性储藏粮情监测分析制度,全面准确掌握储粮的安全状况,及时消除储粮安全隐患; (六)组织制定并实施本单位异常粮情处置方案; (七)按照《粮油仓储管理办法》的相关规定报告粮油储存事故,并指挥本单位事故处置。 第六条粮油仓储单位分管仓储工作负责人对本单位安全储粮工作负直接领导责任。具体职责如下: (一)组织建立健全粮油仓储管理制度,督促和检查各项仓储管理制度的落实; (二)结合本单位实际情况,组织制订粮油仓储管理具体工作方案,经主要负责人批准后组织实施; (三)定期组织开展储粮安全检查和储藏粮情分析,研究制订异常情况干预处置措施并组织实施; (四)督促、协调整治储粮安全隐患; (五)组织检查粮油出入库质量和管理情况,对出入库粮油的质量和工作的规范性负责; (六)审批通风、熏蒸等重要仓储作业方案,对通风、熏蒸等作业方案的合理性和用药的安全性负责;

目的:规范沸腾干燥机的标准操作。 适用范围:GFG-500沸腾干燥机的操作。 责任:GFG-500型高效沸腾干燥机生产操作人员按本规程操作,班组长、车间主任承担监督检查责任。 程序: 1. 生产前准备工作 1.1 检查生产所用工具是否齐全、洁净,机器部件是否安装完好。 1.2检查蒸汽、压缩空气是否供应正常。 1.3检查投料的物料是否齐全,数量、品名、批号是否与生产指令相符,外观是否合格。

2.操作: 2.1接通控制箱电源,打开压缩空气阀,调节气体压力(0.5~0.6兆帕)。 2.2根据需要设定进风温度(先按3秒设定键,然后按加、减数键到所需温度,最后再按3秒设定键即可温度设定)。 2.3将制好的颗粒投入料斗,将料斗推入箱体,待料斗就位正确后,方可推入充气开关,上下气囊进入0.1~0.15兆帕压缩空气,使料斗上下处于密封状态。 2.4开启加热气进出手动截止阀。 2.5按引风机启动键,待风机启动结束后,按启动搅拌键,则搅拌运转,干燥开始。 2.6进风温度通过自动控制系统慢慢上升到设定温度左右,待出风温度上升到60℃左右时,物料即将干燥。 2.7烘干过程颗粒有不均匀的现象,必须停止烘干,将料斗拉出来翻粒,再推进去烘干。 2.8取样测定颗粒水分是否达到要求。 2.9颗粒干燥程度达到要求后,拉出冷风门开关,用洁净的冷空气冷却物料数分钟。 2.10按风机停止键,使风机和搅拌同时停止(电气连锁),推拉捕集袋升降气缸数次,使袋上的积料抖入料斗。 2.11拉出充气开关,待气囊密封圈放气复原后方可将料斗拉出。 3.关闭控制箱电源和蒸汽源、压缩空气源。

4.生产结束后按清场标准进行清场。清场完毕,挂上“已清场”的状态牌。 5.填写设备运行记录。

低温连续真空干燥机 低温连续真空干燥机是在对常规的喷雾干燥和冷冻干燥的优缺点进行了反复的比较后研制开发成功的一种全新概念的高效节能型干燥设备。 在中药,西药,化工,食品,保健品等行业的产品干燥中,喷雾干燥有利于成本,但产品的溶解性.原味及粉末的形状存在较大的缺陷,对粘度稍高和有热敏性要求的产品更是无能为力了。常规冷冻干燥能够得到出色的产品的溶解性和高质量的产品,可是产量又太低,且成本昂贵。 低温连续真空干燥机的各项工艺指标正好介于上述两种设备之间,它能使干燥制品内部形成多孔疏松状,保留产品的原有物料性质,外观良好,由于是真空低温干燥,因此可以满足极大部分热敏性物料的加工要求。 低温连续真空干燥机突破了真空状态下的连续进出料的技术难题,使静态干燥成功转化为动态干燥。在大幅度提高了干燥制品产量的同时又使得生产成本全面下降。 低温连续真空干燥机尤其适合喷雾干燥及真空烘箱难以解决的高粘度,高脂.高糖类等物料的干燥。并且能很好的保持产品批量的稳定性和一致性。 技术特点: 1.在真空状态下实现连续进料和出料,进料量可按需要自由设定。 2.加热系统可采用蒸汽,热水及电加热转导热油加热等多种形式。 3.干燥温度从25℃-80℃任意调节,20分钟-60分钟后开始连续出料直至批量完成。 4.履带采用特氟龙材料,运转平稳、可靠、受热面积均匀。履带速度可任意调节层数分2—5层,可根据用户的产量要求确定。 5.采用多种布料装置可适应液体、浸膏、粉料及颗粒状等各类物料的干燥。6.配有真空条件下的自动粉碎系统,可根据用户的要求任意选择干燥颗粒目数。7.配有CIP在位清洗系统,自动清洗快捷、方便。 8.选用优质真空机组并经精心设计组合,具有连续不断的大容量抽气速率和稳定的真空度。 9.能耗小、无三废、低噪音。 10.完全符合GMP认证要求。 主要优点: ·全套工艺采用自动化、管道化、连续化、程序化。 ·在真空低温状态下完成干燥工艺,热敏性物料不变性、无染菌机会。 ·适合各种高难度物料的干燥。 ·物料干燥度(含水率)可调。 ·能耗仅是同等产量的离心喷雾机的三分之一。 ·采用PLC触摸屏操作控制,并设有连续保护装置。 ·本机设计合理,结构紧凑,安装调试方便,适应大部分工况条件下安置。 低温连续真空干燥机是一种连续进料、连续出料形式的接触式真空干燥设备,待干燥的料液通过输送机构直接进入处于高度真空的干燥机内部,摊铺在干燥机内的若干条干燥带上,由电机驱动特制的胶辊带动干燥带以设定的速度沿干燥机筒体方向运动,每条干燥带的

电路计算机辅助设计班级: 姓名: 学号: 指导教师: 撰写日期:

摘要 我国地域广阔粮食的收获季节从南到北有很大差别,由于南方气候潮湿而北方气温较低,粮食收获后不能自然干燥需要烘干。国家粮食主管部门对粮食烘干一直非常重视近20年来投资兴建了大量的烘干设备,这些设备绝大部分为塔式烘干机,其最基本配置为一台有换热器的燃煤热风炉、一台塔式干燥机、一台斗式提升机、一台塔下出粮皮带机和必要的清理设备及电控设备结合200吨烘干机的结构及其干燥工艺,建立粮食烘干机的偏微分方程数学模型,用向前差分方法对偏微分方程进行离散化,并编制进行计算机模拟程序;对模型进行仿真实验,研究热风温度、热风流量、入机粮含水率、环境温湿度、排粮速度等参数对干燥过程的影响,分析各参数之间的相互关系,确定出影响出机粮含水率的主要参数;对控制软件进行仿真实验,对控制策略进行研究分析和仿真,检验建立智能模型的算法和智能优化算法是否有效,对控制系统的动态性能和稳态性能进行分析。1998年起,我国连续几次投巨资兴建国家粮食储备库。在建库的同时,配备了大量的粮食烘干机,这些粮食烘干机的采购基本上都是通过招投标方式,代表着我国粮食烘干机的发展方向,具有国内先进水平。 关键词: 粮食烘干烘干机系统常见故障分析塔式烘干机收获季节烘干设备燃煤热风炉斗式提升机

目录 第一章课程设计内容与要求分析 (1) 1.1课程设计内容 (1) 1.2课程设计要求分析 (1) 第二章工控组态软件MCGS简介 (3) 2.1 MCGS的主要特点 (3) 2.2 MCGS的构成 (4) 2.3 MCGS组态软件的工作方式 (5) 第三章粮食烘干机原理与要求分析 (8) 3.1 粮食烘干机原理 (8) 3.2 分析粮食烘干机电器控制系统工艺流程 (9) CAD应用课程设计总结 (19) 参考文献 (20) 附录........................................................... I

《植物油库安全生产操作规程》编制说明 1 前言 《植物油库安全生产操作规程》是依据国家粮食局标准质量中心要求,为适应我国植物油库安全生产规范化管理而制订的标准。 《植物油库建设标准》、《植物油库设计规范》是我国唯一有关植物油库建设、设计的标准,植物油库安全生产在以上标准中虽有反映,但不能满足需求。经过十多年的发展,植物油库无论从储备规模、储备方式还是生产设备方面,都已经发生了巨大变化。国内油脂年人均消费量已由不足10公斤上升到14公斤左右,植物油厂的加工能力也由日处理原料几百吨,扩大到几千吨,与这种消费和加工能力相适应的植物油厂的配套油库一般在几万吨,中转油库的规模也达到万吨以上,在人口集中的大城市和主要港口,油库的规模更达到了10万吨以上。油品运输也已由铁桶装改为以油罐车为主,运输方式由陆路运输为主变为水路、陆路并举,特别是大吨位油罐车的出现,使油库的物流方式发生了重大变化。随着储运和流通方式的变化,库容的不断增大,油库的安全生产成为重中之重,但是我们尚没有与之相适应的、较为系统的植物油库安全生产操作规程,在管理上形成空缺,给生产带来诸多不便。为适应形势发展和安全生产的需要,本着规范生产和管理的目的进行《植物油库安全生产操作规程》的编写,主要包含植物油库安全生产和操作两个方面的内容。 2 任务来源 根据国家粮食局2008年粮油标准修制订计划,由国家粮食局标准质量中心负责,国家粮食储备局西安油脂科学研究设计院、东海粮油(张家港)有限公司组成标准起草工作组,负责起草《植物油库安全生产操作规程》标准。本项目计划编(-Q-449)。 3 主要工作过程 为使编制的标准能够适应植物油库安全生产需求,在国家粮食局标准质量中心的领导下,起草单位成立项目组开展工作。收集和查阅我国植物油库及安全生产及国内大型油脂企业相关资料,并对取得的资料进行系统分析、整理。项目组在充分交流和讨论的基础上,于2008年8月形成了《植物油库安全生产操作规程》(征求意见稿)。征求意见稿形成后,项目组重点与国内多家大型油脂加工企业、储备油库、科研设计院、大专院校和专家进行沟通与交流,广泛听取各方意见,根据反馈意见,在达成基本共识的基础上,对征求意见稿进行修改,形成了《植物油库安全生产操作规程》送审稿。 2009年11月,经过粮标委组织的专家讨论,又提出了一些修改意见,之后编写组重新对内容调整并进行了较大幅度修改,并再次广泛征求各方面意见,最终形成目前的《植

连续式真空干燥机 冷冻干燥是利用升华的原理进行干燥的一种技术,是将被干燥的物质在低温下快速冻结,然后在适当的真空环境下,使冻结的水分子直接升华成为水蒸气逸出的过程. 冷冻干燥得到的产物称作冻干物,该过程称作冻干。 物质在干燥前始终处于低温(冻结状态),同时冰晶均匀分布于物质中,升华过程不会因脱水而发生浓缩现象,避免了由水蒸气产生泡沫、氧化等副作用。干燥物质呈干海绵多孔状,体积基本不变,极易溶于水而恢复原状。在最大程度上防止干燥物质的理化和生物学方面的变性。 各层加热盘上均有热载体进出口管,一般上部几层采用低压饱和蒸汽或热水、热油串联、并联或串并联输入加热,控制各层温度;而底部二层通入冷却水,以降低产品温度,回收热量,确保质量。加热盘按一定的间距固定在筒体框架上,呈水平置放,其间每层均装有十字臂架,上下两层错位45°交错固定在中心主轴上,并由蜗轮减速器、无级变速器及电机等驱动,以0.6~3.7(r/min)缓慢地转动。每根臂架上装有多支可拆式铧犁形耙叶或者平刮板,呈等距排列。耙叶采用铰接及簧片摆动结构,使其底刃在盘面上随偶浮动,并可根据物料性状任意调节耙叶角度,以确保物料在盘面上不断向前推进。 被干燥物料从顶部圆盘加料器连续地加到设备内最上面第一层小加热盘的内圈盘面上,在回转耙叶的机械作用下,一边翻滚搅拌,一边从内向外不断向前移动,呈锯齿形布满整个盘面上,得到接触加热干燥;然后物料从外缘跌落到下面第二层大加热盘外圈盘面下,在反向安装的耙叶作用下,又从外向内循序移到内缘,落到第三层小加热盘的内圈盘面上。以此类推,这样物料一层一层地自上而下地逐层移动,连续得到加热干燥。 被蒸发的湿分与设备内尾气混合从上部出口自然排出,最终干料落到下盘上,由耙叶刮到底部卸料口连续排出,获得合格的干燥成品。根据产品性能、干燥要求和处理量大小,板式干燥机采用了主轴无级调速、手动调节圆盘加料器调节套高度,控制各层加热盘温度分布,末期冷却降温等一系列措施,发挥了板式干燥机的优越性能。 真空干燥机-机械使用 微波真空干燥机 真空干燥设备系由制冷系统、真空系统、加热系统、电器仪表控制系统所组成。主要部件为干燥箱、凝结器、冷冻机组、真空泵、加热/冷却装置等。它的工作原理是将被干燥的物品先冻结到三相点温度以下,然后在真空条件下使物品中的固态水份(冰)直接升华成水蒸气,从物品中排除,使物品干燥。物料经前处理后,被送入速冻仓冻结,再

工作原理 主要应用领域 使用特点 技术特征 操作流程 工作原理 湿物料自加料器连续地加到干燥器上部第一层干燥盘上,带有耙叶的耙臂作回转运动使耙叶连续地翻抄物料。物料沿指数螺旋线流过干燥盘表面,在小干燥盘上的物料被移送到外缘,并在外缘落到下方的大干燥盘外缘,在大干燥盘上物料向里移动并从中间落料口落入下一层小干燥盘中。大小干燥盘上下交替排列,物料得以连续地流过整个干燥器。中空的干燥盘内通入加热介质,加热介质形式有饱和蒸汽、热水和导热油,加热介质由干燥盘的一端进入,从另一端导出。已干物料从最后一层干燥盘落到壳体的底层,最后被耙叶移送到出料口排出。湿份从物料中逸出,由设在顶盖上的排湿口排出,真空型盘式干燥器的湿气由设在顶盖上的真空泵口抽出。从底层排出的干物料可直接包装。通过配加翅片加热器、溶剂回收冷凝器、袋式除尘器、干料返混机构、引风机等辅机,可提高其干燥的生产能力,干燥膏糊状和热敏性物料,可方便地回收溶剂,并能进行热解和反应操作。

主要应用领域 干燥热解煅烧冷却反应升华 (一)有机化工产品 聚氯乙烯树脂、聚四氟乙烯树脂、反丁烯二酸、蒽醌、硝基蒽醌、对氨基苯酚、三聚氰胺、氰尿酸、对氨基苯磺酸、抗氧剂168、色酚As、硬脂酸盐、苯胺、硝基苯胺、双季戊四醇、氯化石蜡、甲酸钙、三乙烯二胺、苯亚磺酸钠、间苯二甲酸、二甲酯五磺酸钠、硫脲、油溶性苯胺黑染料、酸性黑染料等有机化工原料和中间体。 (二)无机化工产品 轻质碳酸钙、活性碳酸钙、纳米级超细碳酸钙、碳酸镁、氢氧化铝、白灰黑、碳酸锶、碳酸钡、碳酸钾、立德粉、保险粉、硫酸钡、硫酸钾、微球催化剂、氢氧化镁、硫酸铜、硫酸镍、镍酸胺、钼酸钠、氯化钠、冰晶石、氧化铁红、氢氧化锂、氢氧化镍、氢氧化锆、磷酸钙、硫磺等。 (二)医药、食品 氨苄青毒素、邓盐、左旋苯甘氨酸及中间体、头孢氨噻、头孢三嗪、安乃近、西咪替丁、维生素B12、维生素C、药用盐、药用氢氧化铝、药用偏硅酸镁、咖啡因、茶、花提取物、银杏叶、巧克力粉、淀粉、玉米胚芽等原料及医药中间体。 (三)饲料、肥料 碳酸钾、生物钾肥、蛋白饲料、饲料用金霉素、菌丝体、麸皮、酒糟、粮食、种子、除草剂、纤维素、饲料磷酸氢钙等。

基于单片机的中小型粮食干燥机控制系统的研制1 宋黎光,毛志怀,李栋 (中国农业大学工学院100083) songlg@https://www.doczj.com/doc/d22256509.html, 摘 要: 针对我国农业生产的现状,普通农户生产的粮食的干燥具有农时性强、小批量多批次的特点,研制了5HPN-3M型中小型粮食干燥机。本文论述了该机的结构和工作原理,阐明了基于AT89C51单片机的控制系统的硬件结构,给出了相应的软件流程图。 关键词: 中小型干燥机 研制 单片机 温度控制 1 前言 粮食的干燥是农业生产中的一个重要环节。目前,我国中小农户所收获粮食的干燥主要依靠自然晾晒,而大型烘干机对他们来说成本较高,一时难以负担。针对这种情况,中国农业大学课题组研制了5HPN-3M型中小型粮食干燥机。该型机具有结构紧凑、运输安装方便、烘干效率高的优点,对场地没有特殊要求,能够在田间地头现场作业,且一次性投资小,非常适合于普通农户或村集体使用。 本干燥机控制系统选用ATMEL公司AT89C51单片机为控制核心,智能化程度高,操作方便,能够根据需要设定烘干所需热风的温度,保证谷物的烘干质量。 2 干燥机的结构及工作原理 2.1 干燥机的结构 5HPN-3M型烘干机的结构如图1所示,主要由热风系统、烘干仓和卸粮系统组成。柴油燃烧器、鼓风机和热风炉组成间接加热热风系统,负责提供干燥所需热风。圆形烘干仓内一定高度上置有透风板,待烘粮食堆放其上,热空气穿过透风板进入谷层,对粮食进行烘干。卸粮系统由扫仓搅龙、水平搅龙和提升搅龙组成。扫仓搅龙将谷物输送到粮仓中部,漏入水平搅龙,再由水平搅龙送至提升搅龙底部,后者将粮食提升。 2.2 干燥机的工作原理 控制系统实时检测干燥仓入口热风温度和仓内粮食温度,将采集的风温与给定温度进行比较,其偏差作为控制信号来决定燃烧器的启闭,使风温保持在适当的范围之内。当仓内粮温达到出粮温度时,首先启动水平搅龙和提升搅龙,然后启动扫仓搅龙,将烘好的粮食出仓,并提升装袋或装车;当仓内粮温低于预设的下限时,顺序关闭扫仓搅龙、水平搅龙和提升搅 1农业科技成果转化资金资助项目(项目编号02EFN216901239) - 1 -

关于印发《粮食安全储存水分及 配套储藏技术操作规程(试行)》的通知 中储粮[2005]31号 各分公司、北方公司: 为了充分发挥现代粮食仓储设施设备和科学储粮技术效用,合理烘晒整理入库粮食,减少储存期间水分损失,改善储粮品质,根据有关承储库实仓试验情况,总公司组织有关粮食仓储管理和技术专家,研究制定了《粮食安全储存水分及配套储藏技术操作规程(试行)》(以下简称《规程》),现印发给你们,请参照执行,并就有关事宜通知如下: 一、《规程》所定粮食安全储存水分,是指在采取必要管理技术措施条件下,保证粮食安全度夏储存的水分值。储存该水分粮食度夏,应采取相配套的储藏技术操作规程。对于粮食入仓水分,各分公司可根据辖区储粮条件合理规定,并报总公司备案。 二、部分地区粮食安全储存水分调高后,中央储备粮收购质价及计量核算等相关政策不变。 三、对于实际入仓水分高于国标规定的,粮食数量以折合为国家标准水分后的数量为准。中央储备统计、保管等相关帐目,均以折合标准数量记录,储备粮专卡同时记录折合标准数量和实际入仓数量;对于实际入仓水分不高于国标规定的,以实际入仓数量为准,不再折算。高于国标规定水分粮食折算时,按以下水分标准折合:小麦12.5%,玉米14.0%,籼稻1 3.5%,粳稻14.5%,东北、华北地区大豆1 3.O%,其他地区大豆14.0%。

四、各分公司要指导辖区有关承储库点切实做好粮食安全储存管理工作。同时,参照《规程》要求,继续开展偏高水分粮食实仓储存试验,进一步总结验证辖区内粮食安全储存水分标准,完善操作规程,为今后总公司制定企业标准提供依据。粮食实仓储存试验相关情况报总公司备案。 附件:粮食安全储存水分及配套储藏技术操作规程(试行) 二O O五年一月二十四日 附件: 粮食安全储存水分及配套储藏技术操作规程 (试行) 1范围 1.1本规程规定了各地区主要粮食品种安全储存水分、储藏技术要求、操作规程和作业管理。 1.2本规程适用于各地对不高于安全储存水分粮食的储藏管理。 1.3储存本规程所定水分粮食时,承储库应具备规程规定的仓储设施设备和质检仪器设备条件,对不具备条件的库点,不能储存该水分粮食。 2引用规范、规程 下列文件中的条款通过本标准的引用而成为本标准的条款。 GBl 350—1999稻谷 GBl 351—1999小麦

天津康宝天然药物有限公司 验证文件 高效沸腾干燥机 验证方案

·验证小组组成: 组长: 成员: ·验证方案的起草与审批 起草部门: 起草人起草日期: 会审人: 会审日期:批准人:批准日期: 生效日期:

目录 一、项目名称 二、目的 三、验证内容 1安装确认 2 运行确认 3 性能确认 3.1性能确认日期 3.2验证执行工艺 3.3检验方法 3.4取样方法 4执行程序确认 5实施过程 5.1.目的 5.2.参数设定 5.3.检测项目 5.4.取样点布置 5.5. 操作步骤 6.验证报告内容 7.评价报告

一、项目名称:GFG高效沸腾干燥机 二、目的:GFG高效沸腾干燥机已于2004年完成安装、运行及 性能初次验证,经过3年多间断性生产,该设备运行基本良好,现在前次验证基础上进行再验证。 三、验证内容 1. 安装确认(IQ) 1.1 由生产设备部有关人员参加,并做好校对记录、保管工作 1.2 设备应安装在三十万级的洁净厂房内,以保证药品洁净,机器的周边空间应能 满足生产、维修的需求。 1.3 除主机外,其余的辅机应尽量安置于相邻封闭的辅机室,并符合生产工艺要求。 1.4 设备安装时,用水平仪校准至水平,以确保机器运转平稳。 1.5 外型美观,亮度均匀,焊缝平滑无鱼鳞纹等明显凸起或凹坑。 1.6 与药品直接接触的零件应选用优质不锈钢,确因材料无法满足功能要求时,代用材料必须耐腐蚀、不生锈、不与药品发生化学变化,符合“GMP”要求。 1.7 与药品接触的零件表面及通道应光洁、平滑,易清洁、无死角、砂眼等。1.8 电源接线应与设备所标明的指标相一致,并有良好的接地装置,绝缘电阻不小于1兆欧姆,依据操作面板对电器设备、电源开关、显示灯等显示情况进行检查。 1.9 蒸汽管道连接是否正确,连接管件无泄漏。 安装确认:本设备已于2004年完成安装确认。 2. 运行确认(QQ) 2.1 按标准操作规程是否可行。 2.2打开空压机,将压缩空气压力调至0.4—0.5Mpa。 2.3 启动风机按钮1—2秒后停止,检查风机旋向。 2.4 启动加热按钮,引风机按钮,徐徐开启调风门,检查各测温点的温度传感器及温控仪和各执行汽缸工作是否灵敏。 2.5 以上过程全部检查完毕后,启动各按钮,其指示灯亮,空载运行2—4小时。运行确认:本设备已于2004年完成运行确认。 3.性能再确认 3.1性能再确认日期:年月日 3.2验证执行工艺:高效沸腾干燥机性能再确认按照片剂生产制粒—干燥工序的生产

摘要 粮食烘干是储存粮食的重要步骤,本系统是基于89C51单片机为基础开发出的粮食烘干系统。首先塔式烘干机将进粮的阀门打开,当料位传感器检测到粮食达到指定的位置时,阀门将被关闭。此时加热风机进行对流加热,温度和湿度传感器采集信号,显示屏上实时显示粮食的温湿度。当粮食达到所需要的温湿度时,出粮口的阀门打开,粮食运送到外面进行缓苏,最后粮食送入粮仓储藏。 本课题针对高水分粮烘干的控制系统设计,采用二维模糊控制器结构,利用Mamdani推理算法,经输入输出变量的模糊化,模糊推理,模糊决策等过程,实现了对高水分粮的烘干控制。使其水分达到规定目标本系统因性能稳定,性价比高等优点,现以被广泛应用到粮食烘干加工产业中。 关键词:单片机粮食烘干模糊控制

Grain dryer Abstract Grain drying is an important step in food storage .The system is based on the single-chip computer, 89C51developed for food drying. Firstly, the tower dryer open the valve,a certain location the food reached, which found by the material level sensor, the valve will be closed. At this point, the heating fan is started to heat the food convectively,and the temperature and humidity sensors start to work,the temperature and humidity of food will be shown on the screen at the same time。When the grain meet the required temperature and humidity,it pay out of the valve opening to the outside food deliveries for relief Su. Finally,the rain is delivered into the barn to store . This article concerned in drying high moisture grain, choose the two-dimensional fuzzy controller structure, used the inference algorithm pass through fossilized, fuzzy inference, fuzzy design and other process of input/output date to realize the control of drying high moisture grain to make the moisture of the grain reach the provision target The system for stable performance, cost performance advantages, is to be widely applied to the food processing industry in the dryer Key words: single-chip grain drying fuzzy control

粮油安全储存守则

附件1 粮油安全储存守则 国家粮食局 2016年10月 — 0 —

为了贯彻执行“预防为主、综合防治”的安全储粮方针,强化落实“谁储粮、谁负责,谁坏粮、谁担责”的粮油储存安全责任,规范粮库安全储粮作业与管理行为,确保粮油安全储存,依据《粮油仓储管理办法》《粮油储藏技术规范》《粮油储存安全责任暂行规定》等制度标准规范,制订本守则。 本守则是从事粮油仓储活动必须遵守的行为准则,适用于各类粮油仓储单位。 — 1 —

第一章粮食入仓与质量控制 1.入仓作业准备 粮食入仓前,仓储管理部门要检查仓房,确认仓房无破损、渗漏、返潮等现象,门窗和照明灯等能正常使用;要清洁仓房,有活虫时进行空仓杀虫,采用国家允许使用的杀虫剂进行杀虫处理,制定空仓杀虫方案,经批准后实施,做好隔离工作。空仓杀虫药剂及用量见表1。 设备管理部门要清洁和调试设备,确保作业期间输送清理和仓储工艺等设备正常运行。 表1 空仓杀虫药剂及用量 2.入仓粮食质量要求 入粮时,按批量扦取样品,检测粮食水分和杂质含量。入仓粮食水分含量宜控制在当地安全水分以下,杂质含量应严格控制在1.0%以内。对于水分、杂质含量超标的粮食,应经过干燥、清理,达到要求后,方可入仓。 入仓粮食应按种类、等级、收获年度分开储藏。已感染害虫的粮食— 2 —

应单独存放,并根据虫粮等级按规定处理。 3.入仓作业要求 入仓作业流程主要包括质检扦样、检斤称重、布设通风地上笼(横向通风无需布设)、卸粮清杂、质量抽检、输送入仓。 入仓过程中,提高机械化进仓水平,采取有效措施减少自动分级(浅圆仓、立筒仓入仓时采用布料器、减压管等)和防止测温电缆移位。做好防虫、防鼠、防雀工作,加强对全流程的除尘防尘工作,保护环境。 入满粮后,应进行平整粮堆粮面、铺设粮面走道板、布置粮情测控系统、通风均温均湿、防虫防霉、密闭压盖等作业。 粮库管理人员要对入仓全过程进行跟踪检查,保证入仓粮食符合储存要求,并在入仓粮食质量控制单上签字确认。 — 3 —

目的:规沸腾干燥岗位的标准操作。 适用围:片剂胶囊剂车间沸腾干燥岗位。 责任:1.技术开发部工艺员、质量管理部质检员负责操作规程的监督和检查。 2.生产班长负责指导操作工正确实施本规程。 3.操作工按本规程正确操作。 程序: 1.岗位标准操作程序 1.1工作前的准备检查 1.1.1检查生产场所是否清洁,有无与生产无关的文件、物料等,确保生产场所清洁。 1.1.2检查所用的容器、工具是否齐全、清洁。 1.1.3检查电源、气源、各种仪表是否正常,检查上、下气缸密封圈及顶升是否正常,确保设备处于完好状态。 1.1.4检查捕集布袋有无破损,将检查合格的捕集袋用75%酒精浸泡5分钟后甩干。 1.2消毒 1.2.1按照《车间消毒灭菌操作规程》要求的方法对料车、主塔、捕集袋及料撮、工器具、双手等部位进行消毒。按照要求的方法对地漏消毒。

1.2.2消毒工作结束,由班长和质检员检查,检查合格后,岗位负责人填写《工序状态标识》,班长在检查人一栏签字, 并将《工序状态标识》置于本工序入口的状态栏上,作为可正常生产标志。 1.3生产操作 1.3.1 FL—150型沸腾干燥锅的操作 1.3.1.1开启气源阀门,调节电控箱气源三联体,使气压为0.4mpa,打开油水分离放水阀放净管积水,调节顶升气缸压力为0.4mpa。 1.3.1.2将进风口套上初滤布袋。将捕集袋系在清灰器上,注意连接牢固。1.3.1.3闭合电源开关,设定:自动清灰周期 30秒;自动清灰时间2秒;自动清灰次数3次。 1.3.1.4预热:将空沸腾干燥料车推入主塔,按“顶升”键顶升料车,并旋紧顶丝。调节气密封压力为0.15 MPa,按“风机开”键,调节引风风门位置。将自动-手动开关旋至手动,检查左右风门、清灰部分是否灵活。然后将自动-手动开关旋至自动,按“加热开”键,设定进风温度为100-105℃,出风口温度为50-70℃,开启自动清灰。 1.3.1.5加料生产:摇摆好的湿颗粒通过管道被吸进沸腾干燥机。调节引风风门使物料均匀抛起而不吸进布袋。根据生产工艺及环境要求设定出风口温度为50-70℃,进行生产。 1.3.1.6待物料干燥至工艺规定要求时(观察出风温度),按“加热关”键停止加热,当进风口温度降至70℃时,按“引风关”键关闭引风机,敲打锅壁,关闭左风门点动左清灰,关闭右风门点动右清灰,打开右风门,关闭气密封,点动“顶降”键落下料车出料。

PLG盘式连续干燥机概述 概述: 盘式连续干燥机是一种高效的传导型连续干燥设备,其独特的结构和工作原理决定了它具有热效率高、能耗低、占地面积小、配置简单、操作控制方便、操作环境好等特点。广泛适用于化工、医药、农药、食品、饲料、农副产品加工等行业的干燥作业。在各行业使用实践中深受好评。可分为常压、密闭、真空三大类型;1200、1500、2200、3000等各种规格;A(碳钢)、B( 接触物料部分不锈钢),C在B的基础上、增加蒸汽管路、主轴及支架为不锈钢,筒体和顶盖内衬不锈钢)三种材质,干燥面积4~180m2 。 特点: (一)调控容易、适用性强 1.通过调整料层厚度、主轴转速、耙臂数量、耙叶型式和尺寸可使干燥过程达到最佳。 2.每层干燥盘皆可通入热介质或冷介质、对物料进行加热或冷却,物料受热均匀,温度控制准确、容易。 3.物料的停留时间可以精确调整。 4.物料流向单一、无返混现象、干燥均匀、质量稳定、不需再混合。

(二)操作简单、容易 1.干燥器的开车、停车操作非常简单。 2.停止进料后,传送物料的耙叶能很快地排空 干燥器内的物料。 3.通过特殊的大规格检视门的视镜,可以对设 备内进行很仔细的清洗和观察。 (三)能耗低 1.料层很薄,主轴转速低,物料传送系统需要 的功率小、电耗少。 2.以传导热进行干燥,热效率高,能量消耗低。 (四)操作环境好,可回收溶剂,粉尘排放符合要求 1.常压型:由于设备内气流速度低,而且设备内湿度分布上高下低,粉尘很难浮到设备顶部,所以顶部排湿口排出的尾气中几乎不含有粉尘。 2.密闭型:配备溶剂回收装置,可方便地回收在湿气体中的有机溶剂。溶剂回收装置简单,回收率高,对于易燃、易爆、有毒和易氧化的物料,可用氮气作为载湿气体进行闭路循环,使之安全操作。特别适用于易燃、易爆、有毒物料的干燥。 3.真空型:在真空状态下操作的盘式干燥器,特别适用于热敏性物料的干燥。 (五)安装方便,占地面积小 1.干燥器整体出厂,整体运输,只需吊装就 位,安装定位非常容易。 2.由于干燥盘层式布置、立式安装,即使干 燥面积很大,占地面积也很小。

对于很多的饲料厂商来说需要使用一种饲料烘干设备,因此了解其烘干的原理有利于更好地使用设备。 原理如下: 物料从进料仓输送进加料口,筒体里面有螺旋抄板,物料就被螺旋抄板推向后方,在重力和回转的作用下,物料就流向后面。另一方面,物料经过抄板上下反复的抄起落下,物料被扬起又落下,就和热流气体充分接触,使水分很快被烘干,物料沿水平方向抛掷向前连续运动热风向上穿过流化床同湿料换热后,湿空气经旋风分离器除尘后由排风口排出,干燥物料由排料口排出。 该设备广泛适用于化工、轻工、医药、食品、塑料、粮油、矿渣、制盐、糖等行业的粉料颗粒状物料的干燥、冷却、增湿等作业。经过饲料制粒机加工的颗粒饲料含水量较大,为了便于运输和存储,在饲料加工机组中,都要配置颗粒饲料烘干机。 在成套饲料机械设备中,饲料颗粒在干燥处理时会有一部分粉末脱落,用转

筒式饲料烘干机容易加剧粉末的掉落,影响制粒效率,提高制粒成本,所以饲料颗粒不适合用转筒式烘干机。逆流式冷却器采用了双向空气逆流原理,充分利用热风,烘干脱水迅速,运行高效,避免了颗粒饲料在干燥过程中的一些问题。其结构特点为: 1)物料在颗粒饲料烘干机上受到的振动和冲击非常轻微,不会轻易粉化破碎, 可以用于干燥某些对颗粒完整程度要求较高的物料。 2)不仅供物料干燥,还能降低颗粒饲料的温度,保证颗粒饲料的水分和温度是 适合包装运输的。 3)结构简单,安装方便,实用寿命长,发生故障时可进入箱体内部检修,冷却 室箱体上设计有观察窗,可以方便的观察设备内部的运行情况。经逆流式冷却器加工过的颗粒饲料含水量在10%-15%,温度比室内温度高3-5度,可以直接进入破碎和保证工序。 以上就是其工作原理和方式了,相信您有所了解了,感谢您的关注。

附件1 粮油安全储存守则 国家粮食局 2016年10月 — 3 —

为了贯彻执行“预防为主、综合防治”的安全储粮方针,强化落实“谁储粮、谁负责,谁坏粮、谁担责”的粮油储存安全责任,规范粮库安全储粮作业与管理行为,确保粮油安全储存,依据《粮油仓储管理办法》《粮油储藏技术规范》《粮油储存安全责任暂行规定》等制度标准规范,制订本守则。 本守则是从事粮油仓储活动必须遵守的行为准则,适用于各类粮油仓储单位。 — 4 —

第一章粮食入仓与质量控制 1.入仓作业准备 粮食入仓前,仓储管理部门要检查仓房,确认仓房无破损、渗漏、返 潮等现象,门窗和照明灯等能正常使用;要清洁仓房,有活虫时进行空仓杀虫,采用国家允许使用的杀虫剂进行杀虫处理,制定空仓杀虫方案,经批准后实施,做好隔离工作。空仓杀虫药剂及用量见表1。 设备管理部门要清洁和调试设备,确保作业期间输送清理和仓储工艺 等设备正常运行。 表1 空仓杀虫药剂及用量 种类食品级惰性粉磷化铝敌敌畏溴氰菊酯 用量3~5 g/m23~6 g/m30.1~0.2 g/m30.1~2 g/m3 注:敌敌畏仅用于空仓和环境杀虫,严禁喷施或落入储粮中;溴氰菊酯应以烟雾剂形式用于空仓杀虫。 2.入仓粮食质量要求 入粮时,按批量扦取样品,检测粮食水分和杂质含量。入仓粮食水分含量宜控制在当地安全水分以下,杂质含量应严格控制在1.0%以内。对于水分、杂质含量超标的粮食,应经过干燥、清理,达到要求后,方可入仓。 入仓粮食应按种类、等级、收获年度分开储藏。已感染害虫的粮食应单独存放,并根据虫粮等级按规定处理。 3.入仓作业要求 入仓作业流程主要包括质检扦样、检斤称重、布设通风地上笼(横向通风无需布设)、卸粮清杂、质量抽检、输送入仓。 入仓过程中,提高机械化进仓水平,采取有效措施减少自动分级(浅圆仓、立筒仓入仓时采用布料器、减压管等)和防止测温电缆移位。做好防虫、防鼠、防雀工作,加强对全流程的除尘防尘工作,保护环境。 — 5 —

连续式干燥机是一种连续干燥设备,包括电机、天然气燃烧室、空气加热装置、干燥滚筒、控制装置。其原理是:被干燥物料从顶部圆盘加料器连续地加到设备内上面先个层小加热盘的内圈盘面上,在回转耙叶的机械作用下,一边翻滚搅拌,一边从内向外不断向前移动,呈锯齿形布满整个盘面上,获得接触加热干燥。 然后物料从外缘跌落到下面二层大加热盘外圈盘面下,在反向安装的耙叶作用下,又从外向内循序移到内缘,落到第三层小加热盘的内圈盘面上。以此类推,这样物料一层一层地自上而下地逐层移动,连续获得加热干燥。被蒸发的湿分与设备内尾气混合从上部出口自然排出,终干料落到下盘上,由耙叶刮到底部卸料口连续排出,获得合格的干燥成品。 工作原理:连续式干燥机的减速电机通过链传动、轴头结构带动中空锥套转动。物料从布料器加入到中空锥套内,在相对转动的锥套内螺带的作用下不断被搅拌,并且向中空锥套的大端方向推动,后一步进入到中空锥套与筒体之间,并且在锥套外螺带的作用下沿相反方向推动。被蒸发的物料气相通过物料蒸发气相出口接管排出,而残余的固液相则通过星型卸料阀排出。 连续干燥设备厂家就找杭州钱江干燥设备有限公司。 钱江干燥设备公司拥有固定资产2000万元,现代化生产厂区5000平方,工艺装备齐全。公司还创办了国内干燥行业仅有的期刊《干燥技术与设备》,聘

请国内干燥行业知名专家负责编辑《干燥技术与设备》杂志。 其中FG沸腾干燥机荣获全国干燥行业首批推荐产品称号,内加热流化床干燥机己通过浙江省科技成果鉴定,其热效率高达百分之75。公司还主持起草了《卧式流化床干燥机》、《喷雾造粒流化床干燥机》的部级标准,并荣获杭州市科技成果奖。 杭州钱江干燥设备有限公司是中国通用机械干燥设备行业协会副理事长单位和首批核心骨干企业、浙江省优异科技型企业,是一家从事热力干燥技术开发、设备制造、销售、安装和技术咨询服务于一体的高新技术企业。 本公司与浙江大学、中国农业大学、浙江工业大学等高校、科研单位进行科技合作,利用高校、科研单位的科技力量和多学科交叉的综合优势,在新技术、新设备开发与产品革新上己取得了长足的发展。 21世纪人们对产品的选择不仅仅于产品本身,更注重的是服务。一直以来本公司在保证产品质量的同时,尤其注重服务质量。培养每个员工具备“专业、时效、优异”的服务标准,并将“诚恳、负责、热情”作为自己永恒的追求,竭诚为用户提供更加“诚心、贴心、放心”的服务。人类在发展,社会在进步,我们的事业在前进... 更多详情请拨打联系电话或登录杭州钱江干燥设备有限公司官网https://www.doczj.com/doc/d22256509.html,咨询。