乙烯冷箱

一,乙烯冷箱概述

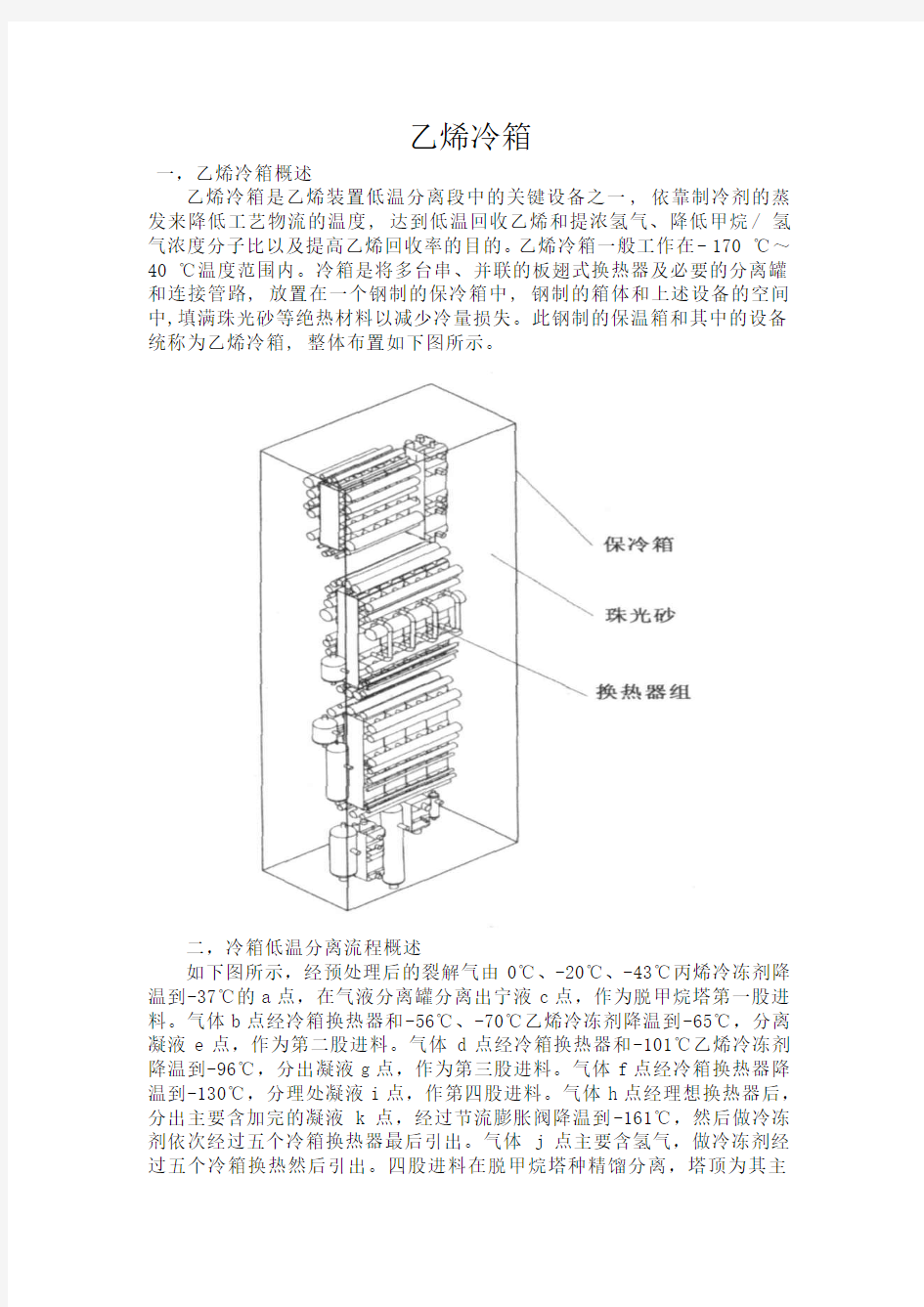

乙烯冷箱是乙烯装置低温分离段中的关键设备之一, 依靠制冷剂的蒸发来降低工艺物流的温度, 达到低温回收乙烯和提浓氢气、降低甲烷/ 氢气浓度分子比以及提高乙烯回收率的目的。乙烯冷箱一般工作在- 170 ℃~40 ℃温度范围内。冷箱是将多台串、并联的板翅式换热器及必要的分离罐和连接管路, 放置在一个钢制的保冷箱中, 钢制的箱体和上述设备的空间中,填满珠光砂等绝热材料以减少冷量损失。此钢制的保温箱和其中的设备统称为乙烯冷箱, 整体布置如下图所示。

二,冷箱低温分离流程概述

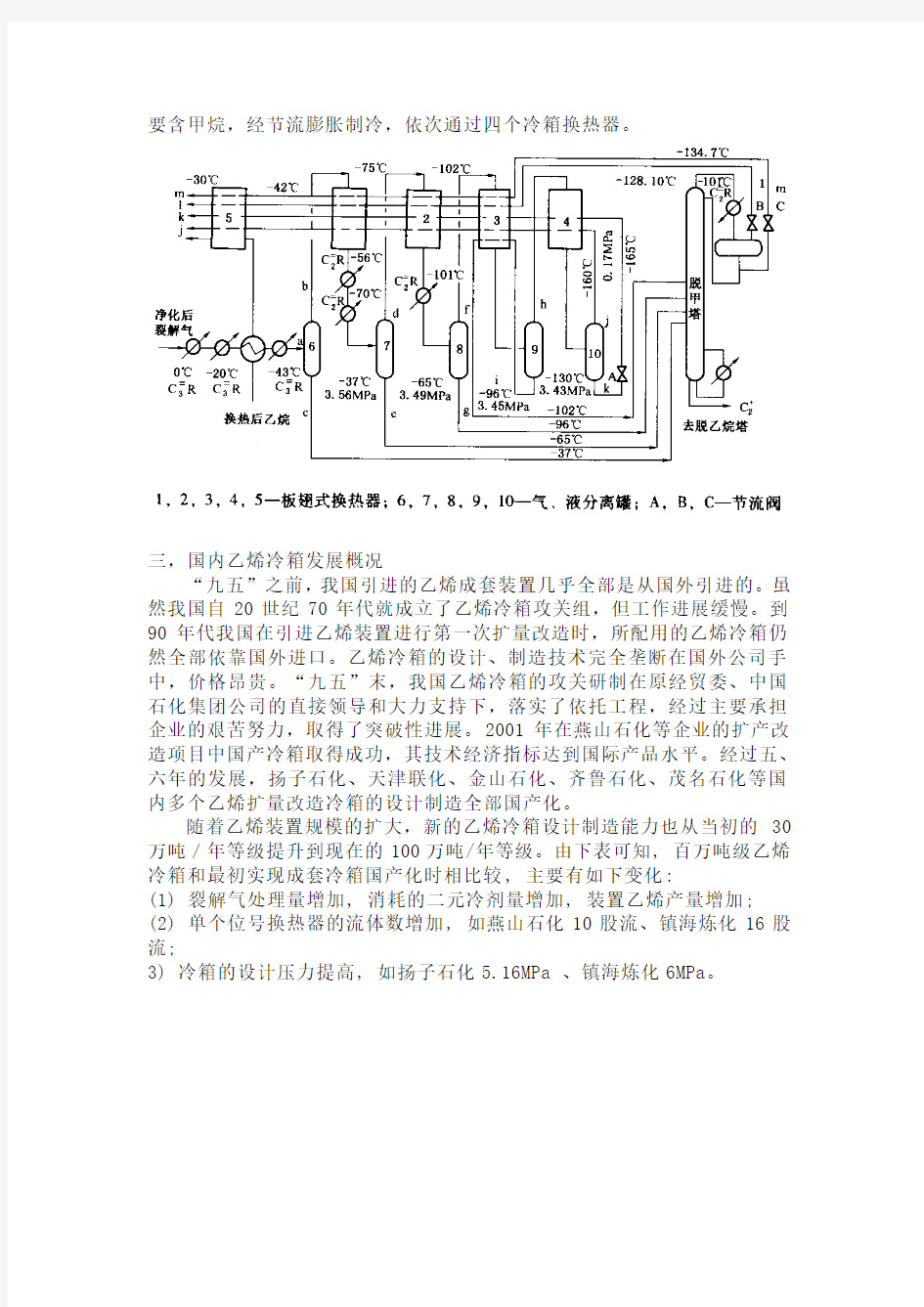

如下图所示,经预处理后的裂解气由0℃、-20℃、-43℃丙烯冷冻剂降温到-37℃的a点,在气液分离罐分离出宁液c点,作为脱甲烷塔第一股进料。气体b点经冷箱换热器和-56℃、-70℃乙烯冷冻剂降温到-65℃,分离凝液e点,作为第二股进料。气体d点经冷箱换热器和-101℃乙烯冷冻剂降温到-96℃,分出凝液g点,作为第三股进料。气体f点经冷箱换热器降温到-130℃,分理处凝液i点,作第四股进料。气体h点经理想换热器后,分出主要含加完的凝液k点,经过节流膨胀阀降温到-161℃,然后做冷冻剂依次经过五个冷箱换热器最后引出。气体j点主要含氢气,做冷冻剂经过五个冷箱换热然后引出。四股进料在脱甲烷塔种精馏分离,塔顶为其主

要含甲烷,经节流膨胀制冷,依次通过四个冷箱换热器。

三,国内乙烯冷箱发展概况

“九五”之前,我国引进的乙烯成套装置几乎全部是从国外引进的。虽然我国自20世纪70年代就成立了乙烯冷箱攻关组,但工作进展缓慢。到90年代我国在引进乙烯装置进行第一次扩量改造时,所配用的乙烯冷箱仍然全部依靠国外进口。乙烯冷箱的设计、制造技术完全垄断在国外公司手中,价格昂贵。“九五”末,我国乙烯冷箱的攻关研制在原经贸委、中国石化集团公司的直接领导和大力支持下,落实了依托工程,经过主要承担企业的艰苦努力,取得了突破性进展。2001年在燕山石化等企业的扩产改造项目中国产冷箱取得成功,其技术经济指标达到国际产品水平。经过五、六年的发展,扬子石化、天津联化、金山石化、齐鲁石化、茂名石化等国内多个乙烯扩量改造冷箱的设计制造全部国产化。

随着乙烯装置规模的扩大,新的乙烯冷箱设计制造能力也从当初的30万吨/年等级提升到现在的100万吨/年等级。由下表可知, 百万吨级乙烯冷箱和最初实现成套冷箱国产化时相比较, 主要有如下变化:

(1) 裂解气处理量增加, 消耗的二元冷剂量增加, 装置乙烯产量增加;

(2) 单个位号换热器的流体数增加, 如燕山石化10股流、镇海炼化16股流;

3) 冷箱的设计压力提高, 如扬子石化5.16MPa 、镇海炼化6MPa。

在增加规模的同时,国产冷箱的传热系数也有显著提高。下表中 3 套冷箱均为采用了美国鲁姆斯公司二元制冷流程的乙烯冷箱, 具有可比性。燕山石化乙烯冷箱是1999 年我国第一套实现国产化的乙烯冷箱, 扬子石化乙烯冷箱是另一套国内稳定运行的典型二元制冷流程的乙烯冷箱; 镇海炼化乙烯冷箱则是百万吨级乙烯冷箱国产化的依托工程之一。由下表可以看出, 国产乙烯冷箱的传热系数正在稳步提高, 冷箱设计越来越紧凑, 经

济性正逐步提高。

乙烯装置是以石油或天然气为原料,以生产高纯度乙烯和丙烯为主,同时副产多种石油化工原料的石油化工装置。裂解原料在乙烯装置中通过高温裂解、压缩、分离得到乙烯,同时得到丙烯、丁二烯、苯、甲苯及二甲苯等重要的副产品。 国内乙烯装置工艺流程简述: 1、裂解工序 接收来自界外的炼厂C3/C4、粗混合C4、C5循环物流、分离部分返回的循环乙烷/循环丙烷、芳烃提余油、轻石脑油、重石脑油、以及加氢裂化石脑油(HCN),分别送入SL-1型及SL-2型炉内,加稀释蒸汽(DS)进行裂解,得到的裂解气(即:氢气、甲烷、乙烯、乙烷、丙烯、丙烷、丁二烯、裂解汽油、裂解燃料油等组分的混合物)经废热锅炉急冷,油冷、水冷至常温,回收部分热量,并把其中大部分油类产品分离后送入后续工序。负责接收从界外来的高压锅炉给水并将其转化为压力、温度500~525℃的超高压蒸汽(VHS)。接收本装置分离工序返回的甲烷氢及从界外补充的碳三/碳四等物料经混合、汽化后做为裂解炉燃料气。 2、压缩工序 将来自裂解工序的裂解气,经五段压缩后,将压力提高到 MPag ,为深冷分离提供条件。裂解气在压缩过程中,逐段冷却和分离,除去重烃和水,并在三段出口设有碱洗,除去裂解气中的酸性气体,为分离系统提供合格的裂解气。 制冷系统由丙烯制冷系统和乙烯、甲烷二元制冷系统构成,为深冷分离提供-40℃,-27℃,-3℃、13℃四个级别的丙烯冷剂;-40℃~-135℃的二元冷剂。丙烯、二元制冷系统为多段压缩,多级节流的封闭循环系统。 3、分离工序 将压缩工序来的裂解气,经脱水、深冷、加氢和精馏等过程,获得高纯度的乙烯、丙烯,同时得到付产品H2、CH4、C3LPG、混合碳四馏份及裂解汽油。 4、汽油加氢 裂解汽油加氢工序的任务是将来自乙烯单元的裂解汽油中的C5S及C9+脱除,剩余的C6~C8中心馏份经过二次加氢后作为二段加氢产品,去芳烃装置,作为芳烃抽提的原料,C5S及C+9

1.裂解气压缩机四段入口温度高的原因有。 A.段间冷却器结垢严重B.冷却水量不足或水温高 C.前段出口温度太低D.前段出口温度太高 A B D 2.裂解气压缩机各段出口温度超高时的处理方法有。 A.调节裂解气压缩机段间温度到正常值B.适当降低负荷 C.降低一段吸入温度D.关小最小流量返回 A B C D 3.控制裂解气压缩机三段出口温度能直接。 A.分配汽油汽提塔、凝液汽提塔的负荷B.控制碱洗温度 C.控制压缩机四段入口温度D.分配凝液汽提塔、苯洗涤塔的负荷 A B C 4.裂解气压缩机三段出口温度高的原因可能有。 A.入口温度高B.该段压缩比太大 C.三段出口冷凝器冷却水给水压力低D.裂解气组成发生较大变化 A B D 5.裂解气压缩机五段出口压力高的原因有。 A.装置负荷高B.冷箱系统压差增高 C.装置负荷低D.五段出口冷凝器出口温度低 A B 6.解气压缩机五段出口压力高时,下列处理方法正确的有。 A.降低氢气送出的设定压力B.降低冷箱压差 C.降低裂解气的负荷D.关小裂解气返回 A B C D 7.关于裂解气压缩机一段吸入压力,下列说法正确的有。 A.一段吸入压力太低增加能耗B.一段吸入压力高会降低裂解炉烃分压 C.一段吸入压力太高不利于裂解反应的进行D.一段吸入压力随着装置负荷改变而改变 A C 8.裂解气压缩机试车升速时应特别注意的问题有。 A.保证满足吸入最小流量B.保证吸入端压力不能过低 C.出口压力不能过低D.出口温度不能过低 A B 9.裂解气压缩机试车升速前应。 A.全开压缩机最小流量返回阀B.视情况全开吸入侧补氮阀 C.全开现场导淋阀D.全开放火炬阀 A B 10.压缩机检修后的验收工作包括。 A.工作负荷下连续运行一段时间B.各项指标均达设计要求或能满足生产 需要 C.检修计录齐全,准确并符合检修规程D.机组达到完好标准 A B C D 11.乙烯装置关键设备水平剖分离心式压缩机的中修包括的主要内容有。 A.检查、清理油箱、胶囊及油气分离器

国内乙烯装置的典型工艺流程,设备组成和运行现状 乙烯装置是以石油或天然气为原料,以生产高纯度乙烯和丙烯为主,同时副产多种石油化工原料的石油化工装置。裂解原料在乙烯装置中通过高温裂解、压缩、分离得到乙烯,同时得到丙烯、丁二烯、苯、甲苯及二甲苯等重要的副产品。 国内乙烯装置工艺流程简述: 1、裂解工序 接收来自界外的炼厂C3/C4、粗混合C4、C5循环物流、分离部分返回的循环乙烷/循环丙烷、芳烃提余油、轻石脑油、重石脑油、以及加氢裂化石脑油(HCN),分别送入SL-1型及SL-2型炉内,加稀释蒸汽(DS)进行裂解,得到的裂解气(即:氢气、甲烷、乙烯、乙烷、丙烯、丙烷、丁二烯、裂解汽油、裂解燃料油等组分的混合物)经废热锅炉急冷,油冷、水冷至常温,回收部分热量,并把其中大部分油类产品分离后送入后续工序。负责接收从界外来的高压锅炉给水并将其转化为压力11.7Mpa、温度500~525℃的超高压蒸汽(VHS)。接收本装置分离工序返回的甲烷氢及从界外补充的碳三/碳四等物料经混合、汽化后做为裂解炉燃料气。 2、压缩工序 将来自裂解工序的裂解气,经五段压缩后,将压力提高到4.173 MPag,为深冷分离提供条件。裂解气在压缩过程中,逐段冷却和分离,除去重烃和水,并在三段出口设有碱洗,除去裂解气中的酸性气体,为分离系统提供合格的裂解气。 制冷系统由丙烯制冷系统和乙烯、甲烷二元制冷系统构成,为深冷分离提供-40℃,-27℃,-3℃、13℃四个级别的丙烯冷剂;-40℃~-135℃的二元冷剂。丙烯、二元制冷系统为多段压缩,多级节流的封闭循环系统。 3、分离工序 将压缩工序来的裂解气,经脱水、深冷、加氢和精馏等过程,获得高纯度的乙烯、丙烯,同时得到付产品H2、CH4、C3LPG、混合碳四馏份及裂解汽油。 4、汽油加氢

乙烯冷箱 一,乙烯冷箱概述 乙烯冷箱是乙烯装置低温分离段中的关键设备之一, 依靠制冷剂的蒸发来降低工艺物流的温度, 达到低温回收乙烯和提浓氢气、降低甲烷/ 氢气浓度分子比以及提高乙烯回收率的目的。乙烯冷箱一般工作在- 170 ℃~40 ℃温度范围内。冷箱是将多台串、并联的板翅式换热器及必要的分离罐和连接管路, 放置在一个钢制的保冷箱中, 钢制的箱体和上述设备的空间中,填满珠光砂等绝热材料以减少冷量损失。此钢制的保温箱和其中的设备统称为乙烯冷箱, 整体布置如下图所示。 二,冷箱低温分离流程概述 如下图所示,经预处理后的裂解气由0℃、-20℃、-43℃丙烯冷冻剂降温到-37℃的a点,在气液分离罐分离出宁液c点,作为脱甲烷塔第一股进料。气体b点经冷箱换热器和-56℃、-70℃乙烯冷冻剂降温到-65℃,分离凝液e点,作为第二股进料。气体d点经冷箱换热器和-101℃乙烯冷冻剂降温到-96℃,分出凝液g点,作为第三股进料。气体f点经冷箱换热器降温到-130℃,分理处凝液i点,作第四股进料。气体h点经理想换热器后,分出主要含加完的凝液k点,经过节流膨胀阀降温到-161℃,然后做冷冻剂依次经过五个冷箱换热器最后引出。气体j点主要含氢气,做冷冻剂经过五个冷箱换热然后引出。四股进料在脱甲烷塔种精馏分离,塔顶为其主

要含甲烷,经节流膨胀制冷,依次通过四个冷箱换热器。 三,国内乙烯冷箱发展概况 “九五”之前,我国引进的乙烯成套装置几乎全部是从国外引进的。虽然我国自20世纪70年代就成立了乙烯冷箱攻关组,但工作进展缓慢。到90年代我国在引进乙烯装置进行第一次扩量改造时,所配用的乙烯冷箱仍然全部依靠国外进口。乙烯冷箱的设计、制造技术完全垄断在国外公司手中,价格昂贵。“九五”末,我国乙烯冷箱的攻关研制在原经贸委、中国石化集团公司的直接领导和大力支持下,落实了依托工程,经过主要承担企业的艰苦努力,取得了突破性进展。2001年在燕山石化等企业的扩产改造项目中国产冷箱取得成功,其技术经济指标达到国际产品水平。经过五、六年的发展,扬子石化、天津联化、金山石化、齐鲁石化、茂名石化等国内多个乙烯扩量改造冷箱的设计制造全部国产化。 随着乙烯装置规模的扩大,新的乙烯冷箱设计制造能力也从当初的30万吨/年等级提升到现在的100万吨/年等级。由下表可知, 百万吨级乙烯冷箱和最初实现成套冷箱国产化时相比较, 主要有如下变化: (1) 裂解气处理量增加, 消耗的二元冷剂量增加, 装置乙烯产量增加; (2) 单个位号换热器的流体数增加, 如燕山石化10股流、镇海炼化16股流; 3) 冷箱的设计压力提高, 如扬子石化5.16MPa 、镇海炼化6MPa。

乙烯装置简介和重点部位及设备 一、装置简介 (一)装置发展及其类型 1.装置发展 乙烯是石油化工的重要基础原料,乙烯装置是石油化工生产有机原料的基础,是石油化工的龙头,它的规模、产量、技术,标志着一个国家的石油化学工业的发展水平。乙烯生产装置起源于1940年,美孚公司建成了第一套以炼厂气为原料的乙烯生产装置,开创了以乙烯装置为中心的石油化工历史。50年代,德国、日本、英国、前苏联、意大利等国家相继建立了石油化工企业。 1960年世界乙烯产量为2910kt,1970年为19760kt,1980年达到34020kt,1990年为56300kt,到1997年世界乙烯生产能力接近86900kt,产量达78500kt。目前世界上乙烯生产的主要技术是管式炉蒸汽热裂解和深冷分离流程。 我国第一套乙烯装置是1962年兰州化学工业公司合成橡胶厂5.25kt/a的乙烯生产装置,以炼厂气为原料,采用方箱管式裂解炉,油吸收法分离,生产化学级乙烯。1962年底由我国自行建设了高桥化工厂2.0kt/a乙烯装置,1964年试车成功。70年代,我国先后从国外引进了一批技术先进、规模较大的乙烯装置,分别建成了燕山、大庆、齐鲁、扬子、金山等年产300kt/a的乙烯装置。特别是近几年来,全国乙烯行业有了飞跃性的发展,原有老装置经过配套平衡、技术改进,生产能力进一步发挥,2004年我国乙烯生产能力已达到6266kt。随乙烯工业的迅速发展,原料种类和加工工艺均有了巨大的变化。根据地域和资源的不同,原料分布从乙烷、丙烷、天然气、石脑油到柴油甚至到HAGO、HVAO和常三减一线油和蜡下油等。加TI.艺有管式炉裂解制乙烯、甲醇制乙烯、甲烷制乙烯、催化裂解和由合成气制乙烯等方法。其中以管式炉裂解制乙烯工艺最为成熟,世界乙烯产量的99%左右均由管式炉裂解法生产。 2.装置的主要类型 乙烯装置主要由裂解和分离两部分组成。管式裂解法可以分为鲁姆斯裂解法、斯通—韦伯斯特裂解法、凯洛格裂解法、三菱油化裂解法、福斯特—惠勒裂解法和西拉斯裂解法等。分离部分根据分离形式可以分为顺序分离法、前端脱乙烷、前端脱丙烷和渐进分离流程。 典型分离流程比较见表3—1。

安全管理编号:LX-FS-A36663 乙烯装置简介和重点部位及设备 In the daily work environment, plan the important work to be done in the future, and require the personnel to jointly abide by the corresponding procedures and code of conduct, so that the overall behavior or activity reaches the specified standard 编写:_________________________ 审批:_________________________ 时间:________年_____月_____日 A4打印/ 新修订/ 完整/ 内容可编辑

乙烯装置简介和重点部位及设备 使用说明:本安全管理资料适用于日常工作环境中对安全相关工作进行具有统筹性,导向性的规划,并要求相关人员共同遵守对应的办事规程与行动准则,使整体行为或活动达到或超越规定的标准。资料内容可按真实状况进行条款调整,套用时请仔细阅读。 一、装置简介 (一)装置发展及其类型 1.装置发展 乙烯是石油化工的重要基础原料,乙烯装置是石油化工生产有机原料的基础,是石油化工的龙头,它的规模、产量、技术,标志着一个国家的石油化学工业的发展水平。乙烯生产装置起源于1940年,美孚公司建成了第一套以炼厂气为原料的乙烯生产装置,开创了以乙烯装置为中心的石油化工历史。50年代,德国、日本、英国、前苏联、意大利等国家相继建立了石油化工企业。

乙烯冷箱 一、乙烯冷箱概述 乙烯冷箱是乙烯装置低温分离段中的关键设备之一,依靠制冷剂的蒸发来降低工艺物流的温度,达到低温回收乙烯和提浓氢气、降低甲烷/氢气浓度分子比以及提高乙烯回收率的目的。乙烯冷箱一般工作在-170℃~40℃温度范围内。冷箱是将多台串、并联的板翅式换热器及必要的分离罐和连接管路,放置在一个钢制的保冷箱中,钢制的箱体和上述设备的空间中,填满珠光砂等绝热材料以减少冷量损失。此钢制的保温箱和其中的设备统称为乙烯冷箱,整体布置如下图所示。 二、冷箱低温分离流程概述 如下图所示,经预处理后的裂解气由0℃、-20℃、-43℃丙烯冷冻剂降温到-37℃的a点,在气液分离罐分离出凝液c点,作为脱甲烷塔第一股进料。气体b点经冷箱换热器和-56℃、-70℃乙烯冷冻剂降温到-65℃,分离

凝液e点,作为第二股进料。气体d点经冷箱换热器和-101℃乙烯冷冻剂降温到-96℃,分出凝液g点,作为第三股进料。气体f点经冷箱换热器降温到-130℃,分理处凝液i点,作第四股进料。气体h点经冷箱换热器后,分出主要含甲烷的凝液k点,经过节流膨胀阀降温到-161℃,然后做冷冻剂依次经过五个冷箱换热器最后引出。气体j点主要含氢气,做冷冻剂经过五个冷箱换热然后引出。四股进料在脱甲烷塔中精馏分离,塔顶为其主要含甲烷,经节流膨胀制冷,依次通过四个冷箱换热器。 三、国内乙烯冷箱发展概况 “九五”之前,我国引进的乙烯成套装置几乎全部是从国外引进的。虽然我国自20世纪70年代就成立了乙烯冷箱攻关组,但工作进展缓慢。到90年代我国在引进乙烯装置进行第一次扩量改造时,所配用的乙烯冷箱仍然全部依靠国外进口。乙烯冷箱的设计、制造技术完全垄断在国外公司手中,价格昂贵。“九五”末,我国乙烯冷箱的攻关研制在原经贸委、中国石化集团公司的直接领导和大力支持下,落实了依托工程,经过主要承担企业的艰苦努力,取得了突破性进展。2001年在燕山石化等企业的扩产改造项目中国产冷箱取得成功,其技术经济指标达到国际产品水平。经过五、六年的发展,扬子石化、天津联化、金山石化、齐鲁石化、茂名石化等国内多个乙烯扩量改造冷箱的设计制造全部国产化。 随着乙烯装置规模的扩大,新的乙烯冷箱设计制造能力也从当初的30

杭氧乙烯冷箱情况简介 1.1999年11月5日,燕山石化66万吨乙烯装置二期扩容改造的乙烯冷箱与杭州制 氧机集团公司合同的签订,标志乙烯冷箱国产化从此正式拉开了序幕。燕山石化的乙烯冷箱是迄今为止规模最大、最复杂的国产化冷箱,内部有13台板翅式换热器,最高设计压力4.4M Pa,有多达25股物流,在冷箱内进行复杂的有相变的换热,设备外形尺寸5400×3350×32150m m,冷箱总重量226吨。单体换热器最大外形尺寸达4800×1100×1224m m,重达9.355吨,多达9股物流换热,其中4股物流换热过程有相变,这在国际上也是属高难度的产品。作为国内第一套把年产45万吨乙烯冷箱装置改造扩建为年产70万吨以上乙烯装置中的关键设备,该冷箱的成功运转标志着杭氧已完全具备了大型乙烯冷箱设计、制造的技术和装备能力,其技术经济指标达到了国际同类产品的水平。由此,杭氧实现了大型乙烯冷箱国产化。 (首次试制,采用的是SW的专利技术,制造过程中有4台单体换热器出现了箱体塌陷问题) 2.自燕山石化拉开乙烯冷箱国产化的序幕以后,天津联化、中原石化也分别于2000 年3月27日和4月10日与杭氧集团公司签订了20万吨和18万吨乙烯装置冷箱合同。三套冷箱的板翅式换热器总重量约140吨,最高设计压力为5.2MPa,最多的流体总股数为15股。 (中原乙烯冷箱四川空分换热器厂也参加了投标,最终SEI选择了杭氧) 3.进入2000年下半后,随着扬子石化45万吨乙烯装置中位号为EA-331的换热器在 短时间内改造的成功,用户更加强了乙烯冷箱国产化的信心。因此,2000年8月5日、9月6日和9月26日杭氧集团公司又分别与辽阳石化、扬子石化、上海石化等三家公司签订20万吨、70万吨、70万吨三套乙烯装置改造项目中配套乙烯冷箱供货合同,换热器总重量达200吨。在上述三套冷箱合同谈判的同时,北京天然气集团在西气东输的陕京工程中需要配套天然气液化用设计压力为7.6MPa的高压冷箱,要求在三个月内供货,以保证在2000年11月21日前北京段天然气的正常输送,杭氧以雄厚的技术和制造能力,在10月份如期完成了首套天然气冷箱,实现了产品向天然气行业的突破。一年来,杭氧先后为石化行业提供8套高中压冷箱,铝制板翅式换热器约350吨,共计人民币约5000万元。如果这些设备全部进口,

文件编号:TP-AR-L8366 In Terms Of Organization Management, It Is Necessary To Form A Certain Guiding And Planning Executable Plan, So As To Help Decision-Makers To Carry Out Better Production And Management From Multiple Perspectives. (示范文本) 编订:_______________ 审核:_______________ 单位:_______________ 乙烯装置简介和重点部 位及设备(正式版)

乙烯装置简介和重点部位及设备(正 式版) 使用注意:该安全管理资料可用在组织/机构/单位管理上,形成一定的具有指导性,规划性的可执行计划,从而实现多角度地帮助决策人员进行更好的生产与管理。材料内容可根据实际情况作相应修改,请在使用时认真阅读。 一、装置简介 (一)装置发展及其类型 1.装置发展 乙烯是石油化工的重要基础原料,乙烯装置是石 油化工生产有机原料的基础,是石油化工的龙头,它 的规模、产量、技术,标志着一个国家的石油化学工 业的发展水平。乙烯生产装置起源于1940年,美孚 公司建成了第一套以炼厂气为原料的乙烯生产装置, 开创了以乙烯装置为中心的石油化工历史。50年 代,德国、日本、英国、前苏联、意大利等国家相继

建立了石油化工企业。 1960年世界乙烯产量为2910kt,1970年为19760kt,1980年达到34020kt,1990年为 56300kt,到1997年世界乙烯生产能力接近 86900kt,产量达78500kt。目前世界上乙烯生产的主要技术是管式炉蒸汽热裂解和深冷分离流程。 我国第一套乙烯装置是1962年兰州化学工业公司合成橡胶厂5.25kt/a的乙烯生产装置,以炼厂气为原料,采用方箱管式裂解炉,油吸收法分离,生产化学级乙烯。1962年底由我国自行建设了高桥化工厂2.0kt/a乙烯装置,1964年试车成功。70年代,我国先后从国外引进了一批技术先进、规模较大的乙烯装置,分别建成了燕山、大庆、齐鲁、扬子、金山等年产300kt/a的乙烯装置。特别是近几年来,全国乙烯行业有了飞跃性的发展,原有老装置经

1.汽轮机(透平)危急切断阀(TTV)的功能特点是什么 答:1.开车状态时,可手动调节透平入口蒸汽流量; 2.危急时刻快速关断; 3.防止跳闸后阀门突然打开。 2.汽轮机危急切断阀(TTV)操作要领 答:1.汽轮机跳闸后,逐渐朝关闭方向旋转手轮,直至手轮旋转到位。手轮至闭位时,轻轻带上力即可,严禁用强力关闭手轮,否则将造成危急切断阀(TTV)机械故障; 2.手轮至闭位后,室外即可通知室内复位; 3.复位后,应缓慢打开危急切断阀(TTV),至全开后,将手轮回转1/2圈。否则,有可能造成下次阀门无法开关,汽轮机跳闸时危急切断阀(TTV)不能自动切断而引起严重事故; 4.汽轮机启动升速前,必须全开危急切断阀(TTV)。 3.简述裂解气进气温度对碱洗塔的影响。 答:1.升高碱洗塔裂解气进气温度,有利于酸性气体的吸收。 2.但裂解气进气温度不能过高,过高的温度将导致裂解气中的重烃的聚合,聚合物的生成,会堵塞设备和管道,影响装置的正常操作。 3.另外,热碱(大于50℃)对设备有强腐蚀性, 4.裂解气进气温度控制不能过低,过低裂解气中的重组分将冷凝,黄油生成量增加,会堵塞设备和管道,影响酸性气体吸收。 5.因此,碱洗塔的操作温度通常控制在40℃左右,即三段出口冷凝器出口温度控制在38℃~42℃,再过热3℃~5℃再进行碱洗。 4.影响分离系统分离效果的主要工艺因素有哪些 答:1.干燥器出口水含量; 2.精馏塔操作压力,灵敏板温度,回流比,进料参数,再沸器的加热,塔顶冷凝器,塔顶采出量和塔釜采出量; 3.催化加氢反应温度,氢炔比,一氧化碳浓度。 5.顺序分离流程中,哪几个部位会损失乙烯

Safety is the goal, prevention is the means, and achieving or realizing the goal of safety is the basic connotation of safety prevention. (安全管理) 单位:___________________ 姓名:___________________ 日期:___________________ 乙烯装置简介和重点部位及设备 (新版)

乙烯装置简介和重点部位及设备(新版)导语:做好准备和保护,以应付攻击或者避免受害,从而使被保护对象处于没有危险、不受侵害、不出现事故的安全状态。显而易见,安全是目的,防范是手段,通过防范的手段达到或实现安全的目的,就是安全防范的基本内涵。 一、装置简介 (一)装置发展及其类型 1.装置发展 乙烯是石油化工的重要基础原料,乙烯装置是石油化工生产有机原料的基础,是石油化工的龙头,它的规模、产量、技术,标志着一个国家的石油化学工业的发展水平。乙烯生产装置起源于1940年,美孚公司建成了第一套以炼厂气为原料的乙烯生产装置,开创了以乙烯装置为中心的石油化工历史。50年代,德国、日本、英国、前苏联、意大利等国家相继建立了石油化工企业。 1960年世界乙烯产量为2910kt,1970年为19760kt,1980年达到34020kt,1990年为56300kt,到1997年世界乙烯生产能力接近86900kt,产量达78500kt。目前世界上乙烯生产的主要技术是管式炉蒸汽热裂解和深冷分离流程。 我国第一套乙烯装置是1962年兰州化学工业公司合成橡胶厂