GaN外延片的主要生长方法

- 格式:doc

- 大小:39.50 KB

- 文档页数:4

外延生长技术概述由 LED 工作原理可知,外延材料是LED的核心部分,事实上,LED的波长、亮度、正向电压等主要光电参数基本上取决于外延材料。

发光二极管对外延片的技术主要有以下四条:①禁带宽度适合。

②可获得电导率高的P型和N型材料。

③可获得完整性好的优质晶体。

④发光复合几率大。

外延技术与设备是外延片制造技术的关键所在,金属有机物化学气相淀积(Metal-Organic Chemical VaporDeposition,简称MOCVD)技术生长III-V族,II-VI族化合物及合金的薄层单晶的主要方法。

II、III族金属有机化合物通常为甲基或乙基化合物,如:Ga(CH3)3,In(CH3)3,Al(CH3)3,Ga(C2H5)3,Zn(C2H5)3等,它们大多数是高蒸汽压的液体或固体。

用氢气或氮气作为载气,通入液体中携带出蒸汽,与V族的氢化物(如NH3,PH3,AsH3)混合,再通入反应室,在加热的衬底表面发生反应,外延生长化合物晶体薄膜。

MOCVD具有以下优点:用来生长化合物晶体的各组份和掺杂剂都可以以气态方式通入反应室中,可以通过控制各种气体的流量来控制外延层的组分,导电类型,载流子浓度,厚度等特性。

因有抽气装置,反应室中气体流速快,对于异质外延时,反应气体切换很快,可以得到陡峭的界面。

外延发生在加热的衬底的表面上,通过监控衬底的温度可以控制反应过程。

在一定条件下,外延层的生长速度与金属有机源的供应量成正比。

MOCVD及相关设备技术发展现状:MOCVD技术自二十世纪六十年代首先提出以来,经过七十至八十年代的发展,九十年代已经成为砷化镓、磷化铟等光电子材料外延片制备的核心生长技术。

目前已经在砷化镓、磷化铟等光电子材料生产中得到广泛应用。

日本科学家Nakamura将MOCVD应用氮化镓材料制备,利用他自己研制的MOCVD设备(一种非常特殊的反应室结构),于1994年首先生产出高亮度蓝光和绿光发光二极管 ,1998年实现了室温下连续激射10,000小时,取得了划时代的进展。

gan基micro-led显示芯片的制备及刻蚀工艺的研究

gan基micro-led显示芯片的制备及刻蚀工艺的研究是在制备和刻蚀gan基micro-led显示器件方面的科学研究。

GaN基Micro-LED显示芯片制备涉及到以下几个关键步骤:

1. 材料制备:首先需要制备高质量的GaN材料作为基底。

常

用的制备方法包括金属有机化学气相沉积(MOCVD)和分子

束外延(MBE)。

2. 片区划分:通过微影技术在GaN基底上将芯片的不同区域

进行划分,例如LED灯珠、电极等。

3. 生长外延层:使用外延生长技术,在每个片区上生长GaN

外延层,以形成LED的p型和n型层。

这一步骤通常是通过MOCVD或MBE来完成。

4. 刻蚀:通过刻蚀工艺,将外延生长层中不需要的部分去除,以形成LED的结构。

常用的刻蚀方法包括干法刻蚀(如ICP

刻蚀)和湿法刻蚀。

刻蚀工艺的研究是为了提高材料的刻蚀速率和刻蚀选择性,以实现更高质量的芯片制备。

这包括对刻蚀气体的选择、刻蚀条件的优化、刻蚀设备的改进等。

此外,也有一些研究致力于开发新的刻蚀方法,如离子束刻蚀、等离子刻蚀等,以提高刻蚀的精度和效率。

总的来说,GaN基Micro-LED显示芯片的制备及刻蚀工艺的研究是为了实现高质量、高性能的Micro-LED显示器件。

这一研究涉及到材料制备、芯片设计、外延生长、刻蚀工艺等多个方面的内容,对于推动Micro-LED显示技术的发展具有重要意义。

led外延片巨量转移原理-回复LED(Light Emitting Diode)外延片是制造LED芯片的关键原材料之一。

巨量转移原理是制造高亮度LED芯片的一种重要技术。

本文将从LED外延片的结构和制备方法入手,详细介绍巨量转移原理的工作原理及其在LED芯片制造中的应用。

一、LED外延片的结构和制备方法LED外延片是一种半导体材料,由GaN(氮化镓)等材料构成。

其结构可分为以下几个部分:基底、缓冲层、活性层、衬底层和上接触层。

其中,基底为单晶体材料,如蓝宝石(Al2O3)或碳化硅(SiC);缓冲层用于补偿基底和活性层之间的晶格匹配性差异;活性层是LED最重要的部分,由不同掺杂材料形成电子空穴复合的区域;衬底层用于限制扩散;上接触层是用于电极连接的材料。

LED外延片的制备方法主要有金属有机化学气相沉积(MOCVD)和分子束外延(MBE)。

MOCVD是将金属有机前驱体和气相反应生成所需材料的一种方法。

MBE则是利用分子束的原子和分子积聚在基底表面生成材料。

这两种方法各有优缺点,可根据实际需求选择合适的制备方法。

二、巨量转移原理的工作原理巨量转移原理是一种通过剥离发光区域(活性层)并将其转移到新的衬底上的技术。

它的工作原理如下:首先,在LED外延片的衬底层和活性层之间进行定向蚀刻,形成一个刻沟。

然后,在刻沟中填充一层介观粘性材料,如聚合物。

接下来,通过力的作用,将外延片从原来的衬底上剥离,并利用衬底的弯曲性将其弯曲成一定的曲率。

最后,将剥离的外延片转移到新的衬底上,使得外延片的发光区域处于所需位置。

三、巨量转移原理在LED芯片制造中的应用巨量转移原理在LED芯片制造中有着广泛的应用。

首先,它可以实现LED 外延片的重复利用,提高生产效率和降低成本。

在传统的制备方法中,仅能在一块衬底上生长一次外延片,而通过巨量转移技术,可以将剥离的外延片转移到新的衬底上,使得原有外延片可以重复利用,节约材料资源。

其次,巨量转移原理可以改变外延片的曲率,从而实现不同形状的LED芯片制造。

gan功率工艺流程

氮化镓(GaN)HEMT的功率工艺流程包括多个阶段。

在器件制造的初始

阶段,氮化镓外延片在硅衬底、碳化硅衬底或蓝宝石衬底上生长。

外延的每一层的沉积一般采用金属氧化物化学气相沉积(MOCVD)。

接着进入器件制造阶段。

具体工艺流程包括光罩的几张顺序制作、隔离蚀刻、源极和漏极定义、源极和漏极金属沉积、玻璃和退火、门极金属沉积、金属剥离形成门极金属、氮化硅实现钝化和保护、源极和漏极接触定义、场板定义、金属剥离形成场板以及第二层氮化硅钝化层沉积等步骤。

此外,还有CP测试和封装等环节。

CP测试主要是通过测试室温和高温两

种环境下的多种参数,来识别出晶圆上失效的芯片颗粒,并进行染色标注,不再进行后续的封装。

封装步骤则相对简化。

最后,进行FT/测试,这是发货前的最后一道测试,一般会在室温和高温两种环境下对器件进行测试,测试的参数主要包括Idss、Vth、Rdson以及

BV(击穿电压)等。

以上是氮化镓(GaN)HEMT的功率工艺流程的大致步骤,建议咨询专业

人士获取具体细节。

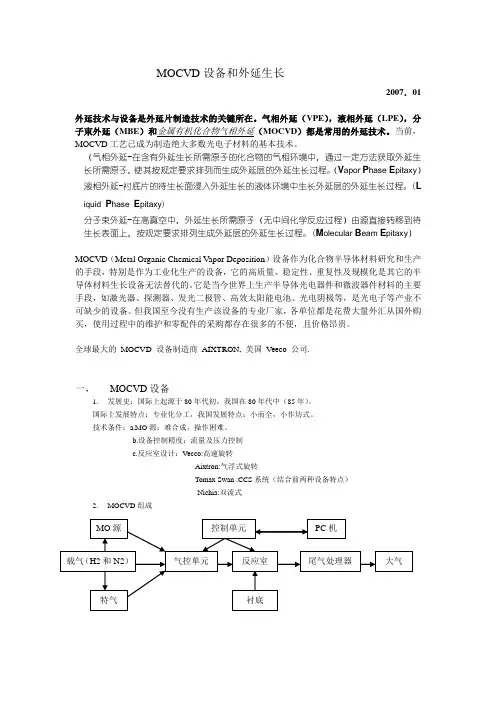

MOCVD设备和外延生长2007.01外延技术与设备是外延片制造技术的关键所在。

气相外延(VPE),液相外延(LPE),分子束外延(MBE)和金属有机化合物气相外延(MOCVD)都是常用的外延技术。

当前,MOCVD工艺已成为制造绝大多数光电子材料的基本技术。

(气相外延-在含有外延生长所需原子的化合物的气相环境中,通过一定方法获取外延生长所需原子,使其按规定要求排列而生成外延层的外延生长过程。

(V apor P hase E pitaxy)液相外延-衬底片的待生长面浸入外延生长的液体环境中生长外延层的外延生长过程。

(L iquid P hase E pitaxy)分子束外延-在高真空中,外延生长所需原子(无中间化学反应过程)由源直接转移到待生长表面上,按规定要求排列生成外延层的外延生长过程。

(M olecular B eam E pitaxy)MOCVD(Metal Organic Chemical Vapor Deposition)设备作为化合物半导体材料研究和生产的手段,特别是作为工业化生产的设备,它的高质量、稳定性、重复性及规模化是其它的半导体材料生长设备无法替代的。

它是当今世界上生产半导体光电器件和微波器件材料的主要手段,如激光器、探测器、发光二极管、高效太阳能电池、光电阴极等,是光电子等产业不可缺少的设备。

但我国至今没有生产该设备的专业厂家,各单位都是花费大量外汇从国外购买,使用过程中的维护和零配件的采购都存在很多的不便,且价格昂贵。

全球最大的MOCVD 设备制造商AIXTRON, 美国Veeco 公司.一,MOCVD设备1.发展史:国际上起源于80年代初,我国在80年代中(85年)。

国际上发展特点:专业化分工,我国发展特点:小而全,小作坊式。

技术条件:a.MO源:难合成,操作困难。

b.设备控制精度:流量及压力控制c.反应室设计:Vecco:高速旋转Aixtron:气浮式旋转Tomax Swan :CCS系统(结合前两种设备特点)Nichia:双流式2.MOCVD组成MO源即高纯金属有机化合物是先进的金属有机化学气相沉积(简称MOCVD)、金属有机分子束外延(简称MOMBE)等技术生长半导体微结构材料的支撑材料。

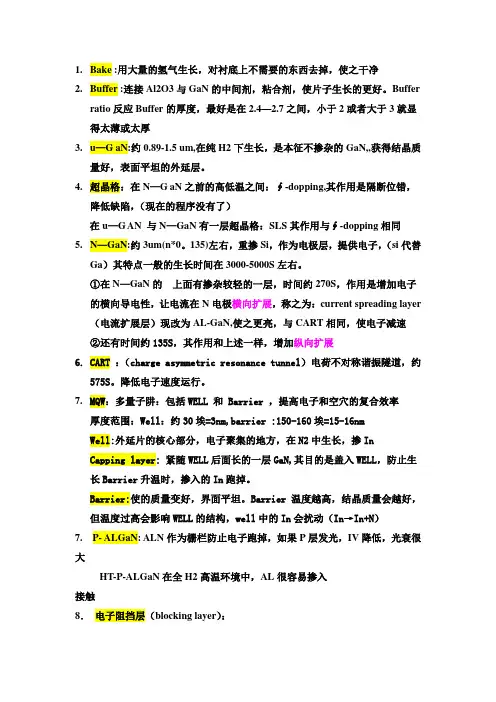

1.Bake :用大量的氢气生长,对衬底上不需要的东西去掉,使之干净2.Buffer :连接Al2O3与GaN的中间剂,粘合剂,使片子生长的更好。

Bufferratio反应Buffer的厚度,最好是在2.4—2.7之间,小于2或者大于3就显得太薄或太厚3.u—G aN:约0.89-1.5 um,在纯H2下生长,是本征不掺杂的GaN,,获得结晶质量好,表面平坦的外延层。

4.超晶格:在N—G aN之前的高低温之间:∮-dopping,其作用是隔断位错,降低缺陷,(现在的程序没有了)在u—G AN 与N—GaN有一层超晶格:SLS其作用与∮-dopping相同5.N—GaN:约3um(n*0。

135)左右,重掺Si,作为电极层,提供电子,(si代替Ga)其特点一般的生长时间在3000-5000S左右。

①在N—GaN的上面有掺杂较轻的一层,时间约270S,作用是增加电子的横向导电性,让电流在N电极横向扩展,称之为:current spreading layer (电流扩展层)现改为AL-GaN,使之更亮,与CART相同,使电子减速②还有时间约135S,其作用和上述一样,增加纵向扩展6.CART :(charge asymmetric resonance tunnel)电荷不对称谐振隧道,约575S。

降低电子速度运行。

7.MQW:多量子阱:包括WELL 和 Barrier ,提高电子和空穴的复合效率厚度范围:Well:约30埃=3nm,barrier :150-160埃=15-16nmWell:外延片的核心部分,电子聚集的地方,在N2中生长,掺InCapping layer: 紧随WELL后面长的一层GaN,其目的是盖入WELL,防止生长Barrier升温时,掺入的In跑掉。

Barrier:使的质量变好,界面平坦。

Barrier 温度越高,结晶质量会越好,但温度过高会影响WELL的结构,well中的In会扰动(In→In+N)7. P- ALGaN: ALN作为栅栏防止电子跑掉,如果P层发光,IV降低,光衰很大HT-P-ALGaN在全H2高温环境中,AL很容易掺入接触8.电子阻挡层(blocking layer):9. LT-P-GaN是HT-P-GaN的barrier ????10. contact layer(接触层): 掺Mg 多,使欧姆接触好,1350S后的(约120S),Mg太少,电极无法接触,所以做一层P-contact layer ,使之更好的欧姆11. 退火(anneal),将Mg激活,打断Mg-H键,使之起P型掺杂的功能。

2008-1-14 外延技术与设备是外延片制造技术的关键所在,金属有机物化学 气相淀积(Metal-Organic Chemical Vapor Deposition,简称MOCVD)技术生长III-V族,II-VI族化合物及合金的薄层单晶的主要方法。II、III族金属有机化合物通常为甲基 或乙基化合物,如:Ga(CH3)3,In(CH3)3,Al(CH3)3,Ga(C2H5)3,Zn(C2H5)3等,它们大多数是高蒸汽压的液体或固 体。用氢气或氮气作为载气,通入液体中携带出蒸汽,与V族的氢化物(如NH3,PH3,AsH3)混合,再通入反应室,在加热的衬底表面发生反应,外延生 长化合物晶体薄膜。

MOCVD具有以下优点: 用来生长化合物晶体的各组份和掺杂剂都可以以气态方式通入反应室中,可以通过控制各种气体的流量来控制外延层的组分,导电类型,载流子浓度,厚度等特性。 因有抽气装置,反应室中气体流速快,对于异质外延时,反应气体切换很快,可以得到陡峭的界面。 外延发生在加热的衬底的表面上,通过监控衬底的温度可以控制反应过程。 在一定条件下,外延层的生长速度与金属有机源的供应量成正比。 MOCVD及相关设备技术发展现状:

MOCVD 技术自二十世纪六十年代首先提出以来,经过七十至八十年代的发展,九十年代已经成为砷化镓、磷化铟等光电子材料外延片制备的核心生长技术。目前已经在砷化 镓、磷化铟等光电子材料生产中得到广泛应用。日本科学家Nakamura将MOCVD应用氮化镓材料制备,利用他自己研制的MOCVD设备(一种非常特殊 的反应室结构),于1994年首先生产出高亮度蓝光和绿光发光二极管,1998年实现了室温下连续激射10,000小时,取得了划时代的进展。到目前为 止,MOCVD是制备氮化镓发光二极管和激光器外延片的主流方法,从生长的氮化镓外延片和器件的性能以及生产成本等主要指标来看,还没有其它方法能与之相 比。

国际上MOCVD设备制造商主要有三家:德国的AIXTRON公司、美国的EMCORE公司(Veeco)、英国的Thomas Swan 公司(目前Thomas Swan公司被AIXTRON公司收购),这三家公司产品的主要区别在于反应室。

这些公司生产MOCVD设备都有较长的历史,但对氮化镓基材料而言,由于材料本身研究时间不长,对材料生长的一些物理化学过程还有待认识,因此 目前对适合氮化镓基材料的MOCVD设备还在完善和发展之中。国际上这些设备商也只是1994年以后才开始生产适合氮化镓的MOCVD设备。目前生产氮化 镓中最大 MOCVD设备一次生长24片(AIXTRON公司产品)。国际上对氮化镓研究得最成功的单位是日本日亚公司和丰田合成,恰恰这些公司不出售氮化镓生产的 MOCVD设备。日本酸素公司生产的氮化镓-MOCVD设备性能优良,但该公司的设备只在日本出售。

MOCVD设备的发展趋势: 研制大型化的MOCVD设备。为了满足大规模生产的要求,MOCVD设备更大型化。目前一次生产24片2英寸外延片的设备已经有商品出售,以后将会生产更大规模的设备,不过这些设备一般只能生产中低档产品; 研制有自己特色的专用MOCVD设备。这些设备一般只能一次生产1片2英寸外延片,但其外延片质量很高。目前高档产品主要由这些设备生产,不过这些设备一般不出售。 1)InGaAlP 四元系InGaAlP化合物半导体是制造红色和黄色超高亮度发光二极管的最佳材料,InGaAlP外延片制造的LED发光波段处在 550~650nm之间,这一发光波段范围内,外延层的晶格常数能够与GaAs衬底完善地匹配,这是稳定批量生产超高亮度LED外延材料的重要前提。 AlGaInP超高亮度LED 采用了MOCVD的外延生长技术和多量子阱结构,波长625nm 附近其外延片的内量子效率可达到100%,已接近极限。目前MOCVD生长InGaAlP外延片技术已相当成熟。

InGaAlP外延生长的基本原理是,在一块加热至适当温度的GaAs衬底基片上,气态物质In,Ga,Al,P有控制的输送到GaAs衬底表 面,生长出具有特定组分,特定厚度,特定电学和光学参数的半导体薄膜外延材料。III族与V族的源物质分别为TMGa、TEGa、TMIn、TMAl、 PH3与AsH3。通过掺Si或掺 Te以及掺Mg或掺Zn生长N型与P型薄膜材料。对于InGaAlP薄膜材料生长,所选用的III族元素流量通常为(1-5)×10-5克分子,V族元素 的流量为(1-2)×10-3克分子。为获得合适的长晶速度及优良的晶体结构,衬底旋转速度和长晶温度的优化与匹配至关重要。细致调节生长腔体内的热场分 布,将有利于获得均匀分布的组分与厚度,进而提高了外延材料光电性能的一致性。

2)lGaInN 氮化物半导体是制备白光LED的基石,GaN基LED外延片和芯片技术,是白光LED的核心技术,被称之为半导体照明的发动机。因此,为了获得高质量的LED,降低位错等缺陷密度,提高晶体质量,是半导体照明技术开发的核心。

GaN外延片的主要生长方法: GaN外延片产业化方面广泛使用的两步生长法,工艺简述如下: 由于GaN和常用的衬底材料的晶格失配度大,为了获得晶体质量较好的GaN外延层,一般采用两步生长工艺。首先在较低的温度下 (500~600℃)生长一层很薄的GaN和AIN作为缓冲层,再将温度调整到较高值生长GaN外延层。Akasaki首先以AIN作为缓冲层生长得到了 高质量的GaN晶体。AlN能与GaN较好匹配,而和蓝宝石衬底匹配不好,但由于它很薄,低温沉积的无定型性质,会在高温生长GaN外延层时成为结晶体。 随后Nakamura发现以 GaN为缓冲层可以得到更高质量的GaN晶体。

为了得到高质量的外延层,已经提出很多改进的方法,主要如下: ①常规LEO法 LEO是一种SAE(selective area epitaxy)方法,可追溯到Nishinaga于1988年对LPE(liquid phase epitaxy)的深入研究,LEO常用SiO2 或SiNx作为掩膜(mask),mask平行或者垂直衬底的{11-20}面而放置于buffer或高温生长的薄膜上,mask的两种取向的侧向生长速 率比为1.5,不过一般常选用平行方向(1-100) 。LEO具体生长过程,GaN在窗口区向上生长,当到达掩膜高度时就开始了侧向生长,直到两侧侧向生长的GaN汇合成平整的薄膜。

② PE(Pendeo epitaxy)法 衬底上长缓冲层,再长一层高温GaN 选择腐蚀形式周期性的 stripe及trench,stripe 沿(1-100)方向, 侧面为{11-20} PE生长,有二种模式。 Model A:侧面{11-20}生长速率大于(0001)面垂直生长速率;

Model B:开始(0001)面生长快,紧接着又有从新形成的{11-20}面的侧面生长。 一般生长温度上升,model A可能性增大,有时在同一个PE生长会同时出现两种生长模式,这是由于生长参数的微小波动造成扩散特性的改变,从而也揭示了与生长运动学有关的参数(如平 均自由程,平均寿命)相联系的阈值能量很低。PE生长得到的GaN TD密度下降了4-5个个量级,SEM显示侧面生长的GaN汇合处或者是无位错或者是空洞,但在这些空洞上方的GaN仍为无位错区;AFM显示PE生长的 GaN表面粗糙度仅为原子级,相当光滑;实验表明,PE生长比相同结构的LEO生长快4-5倍,且PE GaN的应力比LEO GaN中的小5-10倍。

3)其它新型外延材料 ZnO 本身是一种有潜力的发光材料。 ZnO的禁带宽度为3.37eV,属直接带隙,和GaN、SiC、金刚石等宽禁带半导体材料相比,它在380nm附近紫光波段发展潜力最大,是高效紫光发 光器件、低阈值紫光半导体激光器的候选材料。这是因为,ZnO的激子束缚能高达60meV,比其他半导体材料高得多(GaN为26meV),因而具有比其 他材料更高的发光效率。

ZnO材料的生长非常安全,既没有GaAs那样采用毒性很高的砷烷为原材料,也没有GaN那样采用毒性较小的氨气为原材料,而可以采用没有任何 毒性的水为氧源,用有机金属锌为锌源。因而,今后ZnO材料的生产是真正意义上的绿色生产,完全复合环保要求。生长ZnO 的原材料锌和水资源丰富、价格便宜,有利于大规模生产和持续发展。目前,ZnO半导体材料尚不能用来制造光电子器件或高温电子器件,主要是材料质量达不到 器件水平和P型掺杂问题没有真正解决,适合ZnO基半导体材料生长的设备尚未研制成功,这为我国发展ZnO半导体材料和器件、实现技术上的跨越,提供了一 次极好的发展机遇。

ZnSe材料的白光LED也是一种有潜力的白光LED技术。其技术是先在ZnSe单晶基底上生长一层CdZnSe薄膜,通电后该薄膜发出的蓝光与基板ZnSe作用发出互补的黄光,从而形成白光光源。

GaNAs和GaNP材料目前正处于刚开始研究阶段,但作为一种有潜力的发光材料,国家在基础研究方面应给予重视。

4)外延技术发展趋势: ――改进两步法生长工艺 目前商业化生产采用的是两步生长工艺,但一次可装入衬底数有限,6片机比较成熟,20片左右的机台还在成熟中,片数较多后导致外延片均匀性不 够。发展趋势是两个方向:一是开发可一次在反应室中装入更多个衬底外延生长,更加适合于规模化生产的技术,以降低成本;另外一个方向是高度自动化的可重复 性的单片设备。

――氢化物汽相外延(HVPE)技术 人们最早就是采用了这种生长技术制备出了GaN单晶薄膜,采用这种技术可以快速生长出低位错密度的厚膜,可以用做采用其它方法进行同质外延生长 的衬底。并且和衬底分离的GaN薄膜有可能成为体单晶