多工位自动夹紧装置的设计

- 格式:docx

- 大小:744.31 KB

- 文档页数:33

Engineering Frontiers | 工程前沿 |·9·多功能螺纹自动拧紧系统的设计与应用李 群(江苏联宏智慧能源股份有限公司,江苏 南京 210000)摘 要:我国汽车制造中自动化程度普遍比较低,螺纹联接的拆装工作量在汽车行业占有绝对大比重,人工参与拧紧成本高、效率低、易出错,随着汽车需求量呈现持续增长的走势,人们对低成本、标准化、批量化生产程度要求越来越高,如何提高零件装配的高效性,降低生产消耗,成为国内车企的最大难题。

文章根据生产经验,开发了多组合化灵活功能的自动拧紧系统。

该系统在某德资汽车零件制造公司实际生产中已经有效应用,在保证拧紧力矩合格标准化的同时非常显著提升了生产效率,极大降低了人工成本和工作强度,以及保证了大批量生产供应的及时性,希望可以给设备自动化方面提供一定的参考思路。

关键词:自动拧紧系统;螺栓三轴向定位;生产节拍;多功能设定中图分类号:TH131.3 文献标志码:A 文章编号:2096-2789(2020)18-0009-03作者简介:李群,男,本科,研究方向:工业电气自动化控制,物联网研发。

我国汽车行业是劳动密集型行业,汽车拆装作业中,螺纹联接件的拆装工作量占总拆装作业工作量的50%~60%,大量关键部位如涡轮、发电机、减震器都需要拧紧工艺的支撑,拧紧技术对汽车使用的安全性、可靠性有着相当关键的作用。

自动化生产线可减少人员消耗,减少因工作人员操作手法的不同造成拧紧力矩误差,提高汽车零件装配的稳定性与可靠性,有效加快装配速率。

国外对自动化拧紧技术研究比较早,许多公司都已有成熟的自动拧紧方案。

在我国,提高生产设备自动化、标准化、可灵活化多功能组合性,快速降低成本,在竞争中提高优势,是一个当前企业普遍比较迫切的需求。

1 拧紧常用方法1.1 扭矩控制法扭矩控制法是一种最原始且最简便的拧紧方式,技术含量低。

但此法受拧紧工具、操作手法等外界因素影响较大,拧紧效果不一致、偏差较大,只适合一些不太重要零件之间的联接操作。

夹紧力的作用点设计原则

夹紧力的作用点是指施加在工件上的夹紧力作用在工件上的位置和方向。

夹紧力的作用点设计原则是确保工件在加工过程中保持稳定、不变形,同时也要考虑到夹具的制造和操作方便。

夹紧力的作用点应该选择在工件刚性较好的部位,这样可以减少工件的变形和振动。

如果工件的刚性不足,可以在工件上增加加强筋、支撑架等辅助支撑结构来提高工件的刚性。

夹紧力的作用点应该尽可能靠近加工表面,这样可以减少加工过程中产生的振动和变形,提高加工精度。

同时,夹紧力的作用点也应该考虑到夹具的结构和操作方便性。

夹紧力的作用点应该避免直接作用在工件的薄弱部位,例如细长轴、薄壁件等。

这样可以避免工件变形、破裂等问题。

夹紧力的作用方向应该与工件的形状和加工要求相适应。

例如,对于轴类零件,夹紧力的方向应该沿着轴线方向;对于板类零件,夹紧力的方向应该垂直于表面。

在设计夹具时,应该根据工件的形状、尺寸、加工要求等因素来确定夹紧力的作用点。

同时,还应该考虑到夹具的制造和操作方便性,以及夹具的使用寿命和成本等因素。

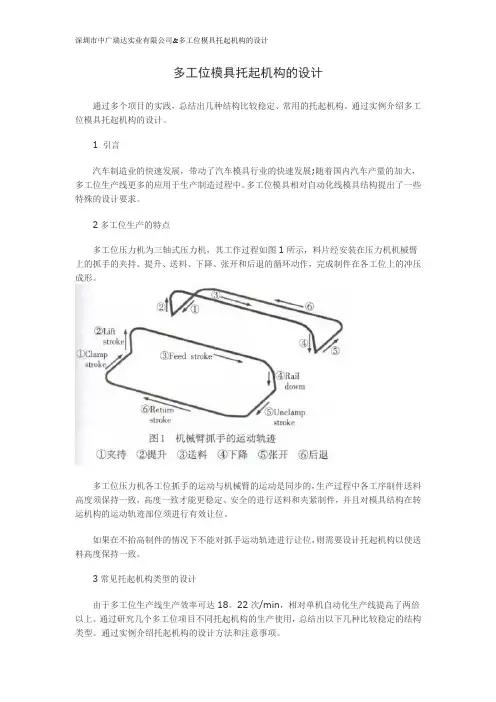

多工位模具托起机构的设计通过多个项目的实践,总结出几种结构比较稳定、常用的托起机构。

通过实例介绍多工位模具托起机构的设计。

1 引言汽车制造业的快速发展,带动了汽车模具行业的快速发展;随着国内汽车产量的加大,多工位生产线更多的应用于生产制造过程中。

多工位模具相对自动化线模具结构提出了一些特殊的设计要求。

2多工位生产的特点多工位压力机为三轴式压力机,其工作过程如图1所示,料片经安装在压力机机械臂上的抓手的夹持、提升、送料、下降、张开和后退的循环动作,完成制件在各工位上的冲压成形。

多工位压力机各工位抓手的运动与机械臂的运动是同步的,生产过程中各工序制件送料高度须保持一致,高度一致才能更稳定、安全的进行送料和夹紧制件,并且对模具结构在转运机构的运动轨迹部位须进行有效让位。

如果在不抬高制件的情况下不能对抓手运动轨迹进行让位,则需要设计托起机构以使送料高度保持一致。

3常见托起机构类型的设计由于多工位生产线生产效率可达18。

22次/min,相对单机自动化生产线提高了两倍以上。

通过研究几个多工位项目不同托起机构的生产使用,总结出以下几种比较稳定的结构类型。

通过实例介绍托起机构的设计方法和注意事项。

3.1结构布置要求(1)拉伸托起机构布置,如图2所示。

多工位拉伸模托起块:①均匀布置在压边圈上,布置4处,保证托起时制件平稳;②厚板类且型面变化较小的也可将托起机构设计在凸模。

(2)后工序托起机构布置,如图3所示。

后工序托起块工艺设计时优先考虑如下原则设计:a.托起块设计在制件两侧,距离端头200mm以内,托起块之间距离小T700mm,距离大时中间增加1个托起块(以制件托起后平稳为原则)。

b.托起位置10mm以上的孔时,制件优先选择定位销定位;其次是半月牙定位,尽量避免使用型面定位。

3.2托起机构功能部件及作用(各部件详见实例中结构)托起机构功能部件主要有以下几种部件:(1)符型块:制件符型进行型面粗定位,型面较平整时增加磁铁。

五轴加工中心多工位夹具的设计

钱海燕

【期刊名称】《机械制造》

【年(卷),期】2024(62)3

【摘要】针对转向器阀体零件的加工,设计了一种可实现多工位加工的五轴加工中心多工位夹具,能够用于铣槽、钻斜孔等。

介绍了这一夹具的结构、装配与使用。

经过实际生产验证,应用这一夹具,转向器阀体零件可以实现快速稳定安装,保证转向器阀体零件锁紧槽与系列孔之间的相互位置度要求,并且提高尺寸精度和生产效率。

【总页数】3页(P87-89)

【作者】钱海燕

【作者单位】南通开放大学机电工程学院

【正文语种】中文

【中图分类】TG75

【相关文献】

1.五轴加工中心用通用加工工装结构的设计与夹具选型

2.五轴加工中心夹具设计探讨

3.基于宝鸡TECH-V11D五轴加工中心机床五轴夹具设计的研究

因版权原因,仅展示原文概要,查看原文内容请购买。

带式输送机自动张紧装置设计1.设备结构设计(1)张紧装置座:张紧装置座用于支撑和固定张紧滚筒。

座体通常采用钢板焊接而成,具备足够的强度和刚度。

(2)张紧滚筒:张紧滚筒是用于带式输送机上输送带的张紧部件。

滚筒通常由钢制成,并表面经过特殊处理,以减小与输送带的摩擦力,延长使用寿命。

(3)弹簧:弹簧用于提供张紧力,使输送带能够在工作过程中保持一定的张紧状态。

弹簧通常选择材料弹性好、寿命长的优质弹簧钢,以确保长时间工作的稳定性。

(4)调节螺杆:调节螺杆用于调整张紧力的大小。

通过调节螺杆的螺纹深度或手动螺母的位置,可以改变张紧滚筒与输送带的接触力,从而达到合适的张紧力。

2.原理与工作方式当输送带发生松弛现象时,张紧装置会自动检测到并进行调整。

张紧滚筒的位置会随着输送带的松紧程度发生变化,相应地,弹簧的压缩程度也会发生变化。

当输送带松弛时,张紧滚筒会顺着输送带的方向移动,弹簧受力增加,将张紧滚筒压紧,从而使输送带得到张紧。

反之,当输送带变得过紧时,张紧滚筒会向反方向移动,减小张紧力。

3.设计要点和考虑因素在设计带式输送机自动张紧装置时,需要考虑以下因素:(1)张紧力的大小:需要根据输送带的松紧程度和工作负荷确定合适的张紧力。

过小的张紧力会导致输送带松弛,过大的张紧力则会加速输送带磨损。

通过调节螺杆或弹簧的刚度,可以达到合适的张紧力。

(2)弹簧的选择:弹簧的选择需要考虑其弹性系数、变形量和寿命等因素。

选择合适的弹簧可以确保输送带的稳定性和耐久性。

(3)调节装置的设计:调节螺杆的设计应具备精细调节、易操作的特点,以方便工作人员根据实际情况进行调整。

4.安全性考虑在设计带式输送机自动张紧装置时,还需要考虑安全性问题。

如防止传动装置与人员接触时的危险;在调节螺杆上设置锁定装置,确保在工作过程中不会发生意外的调整等。

总结:。