混流式水轮机转轮叶片三维造型的研究

- 格式:pdf

- 大小:165.29 KB

- 文档页数:3

混流式水轮机的三维空化湍流计算张乐福1,张 亮1,张 梁2,吴玉林2,刘树红2(1 哈尔滨工程大学,哈尔滨 150040;2 清华大学水沙科学与水利水电工程国家重点实验室,北京 100084)摘 要:本文应用了三维混合流体完整空化湍流模型,对混流式水轮机内部流动进行了计算。

采用了全三维全流道的湍流计算方法,采用基于RNG 的k 湍流模型和SIMPLEC 算法,从蜗壳进口到尾水管出口,包含所有流道在内的整体一次完成模拟计算。

根据得到的三维空化流场数据,对转轮内部流场进行了流场分析,求得了计算临界空化系数,和试验值进行了比较;模拟了不同空化特征下的转轮出口处的空化和尾水管中的空化情况,并和试验数据进行了比较。

关键词:水力机械:三维空化湍流;混合流体模型;完整空化模型中图分类号:TK730 2文献标识码:A3D cavitation turbulent flow simulation of Francis turbineZHANG Lefu 1,Z HANG Liang 1,ZHANG Liang 2,WU Yulin 2,LIU Shuhong 2(1 Harbin Engineering University ,Harbin 150040;2 State Key Laboratory o f Hydroscience and Hydropo wer Engineering ,Tsinghua University ,Beijing 100084)Abstract :3D mixture full cavitation turbulent model which desc ribes the homogeneous multiphase flow is adoptedto simulate 3D cavita tion flow in Francis turbine.Vapour phase and water phase are considered to be at balance ofdyna mics and diffuseness,most of the physics processes during cavitation are considered.The whole passage ofmodel turbine is computed by RNG k turbulence model and SIMPLEC arithmetic.Acc ording to the simulationresults,cavitating flow field is analyzed and the computational critical cavitation coefficient is obtained andcompared with the experiment results.The conclusion can be dra wn that this 3D mixture full cavitation turbulentmodel can be used to simulate the cavitation flow in Francis turbine.Key words :hydraulic machinery;3D cavita tion turbulent flow;mixtur flow model;full ca vitation model收稿日期:2006 12 20作者简介:张乐福(1964 ),男,博士研究生.E mail:WYL@0 前言空化是水力机械运行中的一种普遍现象,当水体中的局部压力低于此温度下的汽化压力时,在水中就有因此而产生的气泡、空洞现象,空化就发生了[1],当空化产生时,将会对材料带来空蚀破坏和机械的振动。

混流式水轮机转轮流场单向双向流固耦合数值的分析比较研究论文混流式水轮机转轮流场单向双向流固耦合数值的分析比较研究论文由于流固耦合问题考虑到流体和结构之间存在的相互作用的特性,既涉及流体域求解又涉及固体域求解,使得计算结果更接近物理现象本身的规律,近年来在水轮机虚拟设计、仿真及振动特性分析中应用得越来越广泛和深入。

目前,流固耦合的求解问题有顺序单向耦合(后文均用单向耦合表述)和迭代双向耦合(后文均用双向耦合表述)。

梁权伟等运用单向耦合的方法进行了三维旋转流动所产生的水压力作用下转轮体的静强度特性分析及转轮在水介质中的模态分析,陈香林等计算并分析了应力刚化及流体压缩性对混流式水轮机叶片动力特性的影响,张双全、李海亮等运用ANSYS-CFX软件进行了转轮应力、位移等力学特性计算和分析。

由于单向耦合只考虑流体压力对于结构场的影响,不考虑结构场对流场的影响,计算结果在原理上存在误差。

近几年,随着流固耦合技术和计算机软、硬件技术的发展,双向流固耦合算法研究及应用逐渐引起学者的重视。

在水力机械双向流固耦合计算方面,目前可查文献还较少,张立翔等利用广义变分原理进行了水轮机叶片双向流固耦合模态分析,计算的模态频率与试验测试值基本吻合,H Schmucker等借助AN?SYS-CFX软件计算了低水头水轮机转轮叶片单向耦合和双向耦合问题,发现转轮刚度对计算结果的一致性影响很大,肖若富等通过对流体方程和结构方程的双向迭代分析了水轮机转轮在双向耦合下的应力特性,得出转轮变形量大小是单、双向耦合计算结果差别的重要因素的结论。

本研究结合某小型水电站水轮机建立精确的蜗壳、转轮、尾水管流道模型,进行低水头低转速和高水头高转速两种工况下单、双向流固耦合计算对比,并对计算结果进行分析。

1 流固耦合理论通常流体流动的守恒定律包括质量守恒、动量守恒、能量守恒,对于一般不考虑能量传递的水轮机内部水流运动可以用如下质量守恒方程和动量守恒方程来描述。

基于CFD的混流式水轮机全流道三维数值模拟

郑莹;刘小兵;曾永忠

【期刊名称】《水科学与工程技术》

【年(卷),期】2008(000)006

【摘要】基于CFD计算软件,以N-S方程为控制方程, mSparlart-Allmaras湍流模型和结构化网格,对蜗壳、固定导叶、活动导叶、转轮及尾水管等过流部件进行了全过流部件的三维数值模拟.利用INUMECA自带后处理模块,通过流场分析原转轮流道内速度矢量分布和静态压力分布.解释了设计中不足及中此产生的过流能力差和效率低等问题.据此在不改变其他过流部件的前提下,提出了对转轮进行了改造的措施,经证明取得良好的效果.

【总页数】3页(P70-72)

【作者】郑莹;刘小兵;曾永忠

【作者单位】辽宁工程技术大学机械工程学院,辽宁,阜新,123000;两华大学能源与环境学院,成都,610039;两华大学能源与环境学院,成都,610039

【正文语种】中文

【中图分类】TK733.1

【相关文献】

1.混流式水轮机全流道三维数值模拟 [J], 郑莹;刘小兵;曾永忠

2.基于全流道的混流式水轮机内部流动的三维数值模拟 [J], 张海库;刘小兵;曾永忠;王忠全;张德祥

3.混流式水轮机全流道内部流场CFD数值模拟研究 [J], 李颖;李国晓;刘子祺;孙见波;雷恒

4.混流式水轮机全流道三维非定常流场数值模拟 [J], 黄剑峰;张立翔;王文全;姚激

5.混流式水轮机全流道三维流场数值模拟 [J], 黄剑峰;姚激;武亮

因版权原因,仅展示原文概要,查看原文内容请购买。

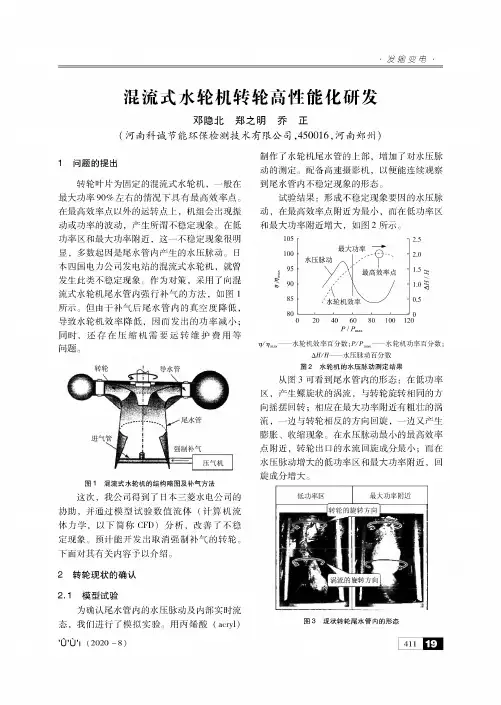

混流式水轮机转轮高性能化研发邓隐北郑之明乔正(河南科诚节能环保检测技术有限公司,450016,河南郑州)1问题的提出转轮叶片为固定的混流式水轮机,一般在最大功率90%左右的情况下具有最咼效率点。

在最高效率点以外的运转点上,机组会出现振动或功率的波动,产生所谓不稳定现象。

在低功率区和最大功率附近,这一不稳定现象很明显,多数起因是尾水管内产生的水压脉动。

日本四国电力公司发电站的混流式水轮机,就曾发生此类不稳定现象。

作为对策,采用了向混流式水轮机尾水管内强行补气的方法,如图1所示。

但由于补气后尾水管内的真空度降低,导致水轮机效率降低,因而发出的功率减小;同时,还存在压缩机需要运转维护费用等图1混流式水轮机的结构略图及补气方法这次,我公司得到了日本三菱水电公司的协助,并通过模型试验数值流体(计算机流体力学,以下简称CFD)分析,改善了不稳定现象。

预计能开发出取消强制补气的转轮。

下面对其有关内容予以介绍。

2转轮现状的确认2.1模型试验为确认尾水管内的水压脉动及内部实时流态,我们进行了模拟实验。

用丙烯酸(aeryl)'U'U'l(2020-8)制作了水轮机尾水管的上部,增加了对水压脉动的测定。

配备高速摄影机,以便能连续观察到尾水管内不稳定现象的形态。

试验结果:形成不稳定现象要因的水压脉动,在最咼效率点附近为最小,而在低功率区和最大功率附近增大,如图2所示。

q/g——水轮机效率百分数;P/P”*——水轮机功率百分数;AH/H—水压脉动百分数图2水轮机的水压脉动测定结果从图3可看到尾水管内的形态:在低功率区,产生螺旋状的涡流,与转轮旋转相同的方向摇摆回转;相应在最大功率附近有粗壮的涡流,一边与转轮相反的方向回旋,一边又产生膨胀、收缩现象。

在水压脉动最小的最高效率点附近,转轮出口的水流回旋成分最小;而在水压脉动增大的低功率区和最大功率附近,回旋成分增大。

图3现状转轮尾水管内的形态低功率区最大功率附近轮的£rail w旋转方向]Wwl4112.2 CFD 分析在改进转轮的开发过程中,不仅要通过模型试验来确认转轮内部的流态,而且要反复对 转轮形态进行优化,这就需要大量的时间和经 费。

混流式水轮机叶片自由曲面的延展摘要:传统的木模图法在表示水轮机叶片时存在表示叶片不完整和无法引入计算机辅助设计及制造的不足,为此本文提出了基于最小二乘法的非均匀有理8 样条曲线曲面延展法,解决了混流式水轮机叶片空间曲面的小区域延展问题。

同时结合水轮机叶片形状特点,利用自由曲面和解析曲面的求交法确定了叶片的延展边界,实现了叶片曲面的整体造型。

论文最后算例分析表明,该方法能够得到精度较高的延展曲面,同时算法稳定可靠。

关键词:延展求交拟合自由曲面水轮机叶片混流式水轮机叶片是一个复杂的空间扭曲而,长期以来,工程上采用木模图来表达水轮机转轮叶片、控制叶片的加工精度和测量精度。

经过长期的应用和发展这种空间扭曲叶片的木模图能够较好的满足传统的工艺制作及放样,然而在计算机辅助设计和制造技术广泛应用的今天,木模图的不足凸现出来[1,2]。

首先木模图直接面对加工制造,无法应用于研究分析整个叶片的几何特点和力学特性;再者无法直接把木模图引入计算机辅助设计和制造系统,这大大影响叶片的设计和制造质量。

随着科学技术的飞速发展,这种采用木模图来表达水轮机转轮叶片的方法已经逐渐不能满足当今市场竞争的需要。

随着自由曲面造型技术的发展,此项技术应用子水轮机叶片的曲面造型初步解决了水轮机转轮叶片的表示问题。

此项技术利用已知型值点构造非均匀有理B样条曲线曲面,进而拟合得到叶片的空间表达方程。

这种方法存在一个不足[1,3,4,5],即非均匀有理6样条曲线曲面无法定义型值点区域外的图形,对混流式水轮机叶片的进行曲面造型时表现为无法拟合0-0断面和上冠之间区域的曲面形状。

这就引出了非均匀有理6样条曲线曲面延展问题。

1基于最小二乘法的非均匀有理B样条曲线曲而延展法1.1延展问题的已知条件现在通用的木模阁在表示水轮机叶片时一般给出等2而的0^)数椐。

如图1所示,由图可以看出,在0-0断而以上只有一个已知型值点,即进水边与上冠的交点,有时甚至还没有表示出这个点;同样在16-16断而以下也只有一个已知型值点,即出水边与下环的交点,有时甚至还没有表示出这个点。

混流式水轮机的设计与选型方法混流式水轮机是一种常见的水轮机类型,广泛应用于水力发电站等场合。

它具有结构简单、效率高、运行稳定等优点,因此在项目建设中选用适合的混流式水轮机对电力的发电效率和运行安全性有重要的影响。

本文将介绍混流式水轮机的设计与选型方法。

一、混流式水轮机的基本结构与工作原理混流式水轮机由转轮、导叶、固定叶片、导水管等组成。

水从导水管中进入转轮的内部,经过导叶的引导后,进入转轮的混流通道,水的能量转化为转动转轮的动能,从而带动发电机发电。

二、混流式水轮机的设计要点1. 水轮机的转速根据水轮机的设计要求和实际工况,确定合适的转速是设计混流式水轮机的重要一步。

通常,转速的选择应该遵循以下原则:(1)保证水轮机的效率;(2)保证水轮机的运行平稳;(3)避免共振和临界转速。

2. 水轮机的喷口直径水轮机的喷口直径直接影响水轮机的水量和功率输出。

选择适当的喷口直径可保证水轮机高效率的运行。

喷口直径的选择需要考虑以下因素:(1)水头;(2)水轮机的效率;(3)水轮机的装置空间限制。

3. 水轮机的导叶角度导叶角度的选择直接影响水轮机的出力特性。

合适的导叶角度可使水轮机在不同负荷下保持高效率的运行。

导叶角度的选择需要考虑以下因素:(1)水轮机的设计工况;(2)水轮机的负荷变化范围。

4. 混流式水轮机的转轮形状混流式水轮机的转轮形状对水轮机的效率和运行特性有重要影响。

适当选择合适的转轮形状,可使水轮机的效率得到最大化。

转轮形状的选择需要考虑以下因素:(1)水流进入转轮的速度;(2)水轮机的出力转速。

5. 水轮机的材料选择水轮机常用的材料有钢、铸铁、不锈钢等。

在选择材料时,需要考虑以下因素:(1)水质的腐蚀性;(2)水流速度对材料的冲击力;(3)材料的成本。

三、混流式水轮机的选型方法混流式水轮机的选型需要考虑以下因素:1. 水头和水量根据水力资源的水头和水量确定所需的装机容量,再根据实际情况选择合适的混流式水轮机。

针对混流式水轮机转轮叶片裂纹问题的研究刘玉明【摘要】电力资源是我国所有能源中的重要组成部分,这几年随着技术的不断发展和我国经济大幅度增长,我国相关的电力企业的发展状况也有了明显的好转,但是在企业运行当中仍然存在很多问题,比如说混流式水轮机转轮叶片在运行过程中很容易出现裂缝的问题,这对电机厂的工作效率的提升有很大影响。

这种裂缝一般分为规律和非规律裂纹。

规律性的裂纹大部分是疲劳裂纹,断口的形状呈贝壳纹。

非规律性的裂纹,则类型多样。

主要通过对造成混流式轮转机转轮叶片出现的裂纹的原因进行详细探讨,并给出了相应的解决措施,旨在希望对相关的电机厂单位的工作能够提供些有价值的参考建议。

【期刊名称】《黑龙江科技信息》【年(卷),期】2015(000)007【总页数】1页(P21-21)【关键词】混流式水轮机;转轮;叶片裂纹;措施【作者】刘玉明【作者单位】哈尔滨电机厂有限责任公司,黑龙江哈尔滨 150040【正文语种】中文1.1 水力方面对于规律性的裂纹,站在力学和材料力学的角度来说,这种疲劳裂纹的出现是因为叶片在运行中能承受的动应力的范围超过了叶片材料本身的疲劳强度所能承受的最大限度。

换句话说就是叶片材料本身的承载能力不足的时候,叶片就有可能出现裂纹。

我们通常所说的叶片疲劳,主要是因为交变载荷的作用,而交变载荷又是因为转轮的水力通过自动激发并且振动产生的,产生这种振动的也有可能是水力弹性振动和水压力脉动又或者是卡门涡列振动产生。

如果是水力弹性振动引起的,应该设置一定的高压油来顶起装置这样的话就可以降低轴承的摩擦阻力,通过这种方式也可以在一定程度上减少叶片出现裂纹的比率。

在机组运行过程中,加入水轮机叶片的头部过度肥大、宽厚,在进行导叶小开度的时候,可能会因为水流不稳定而产生的冲击致使水力产生弹性振动,在这个时候恰好主频和主轴同步被扭曲振动,就会相应的产生幅动应力。

一旦发生这种状况,要先对导叶进行补气,同时启动的速度和开度都要进行相应的加快和加大,在叶片的根底部要采取一定的对外抗压能力的措施。

混流式水轮机全流道仿真研究与压力脉动分析水力发电中,水轮机占据着水电站的枢纽位置,随着国家积极发展大型水电建设,混流式水轮机成为了应用最广泛的一种水轮机。

以某水电站混流式水轮机为本文的仿真研究对象,通过对水轮机流场进行三维建模的方法,以计算机为实验平台,采用全流道仿真模拟计算方法对水轮机内部流动状况进行研究。

首先介绍本文的研究背景与意义,水轮机内部流动的研究方法,且简要概述国内外混流式水轮机全流道仿真研究的研究现状;其次展开对CFD软件的介绍和计算中所用到的基本理论知识,着重讨论几种湍流的分析计算方法的优劣性;然后结合专业建模软件运用专业CAD软件Pro/Engineer对水轮机全流道的各个过流部件进行三维实体建模,运用专业网格划分软件ICEM对全流道网格进行划分,实现CAD/CFD技术的融合,蜗壳、导叶、转轮等均采用非结构体网格划分,尾水管流场部分采用结构体网格划分。

最后采用选择Realizablek-ε模型作为本次仿真计算模型,针对水轮机的8个不同工况进行仿真数值计算,分析各个过流部件的计算结果,包括蜗壳、活动导叶、转轮、尾水管的速度场与压力场分布,并在此基础上进行非稳态模拟计算,最后得到了尾水管的压力脉动时域分布,分析其压力脉动特性,并推断产生压力脉动原因,找出机组稳定运行区间,为实际工程中的机组稳定性运行提供理论基础,并且为找出不同工况下运行与尾水管压力脉动强度的关系做了初步的探索。

清华大学学报(自然科学版)25/26 1997年第37卷Jo urnal of T sing hua U niver sity (Sci &T ech)第3期第102~105页 混流水轮机转轮叶片最优化设计*陈乃祥, 林汝长, 罗兴琦清华大学水利水电工程系,北京100084 收稿日期:1996-02-09 第一作者:男,1945年生,副教授 *国家自然科学基金项目(59379409), 三峡基金资助项目(59493700)文 摘 用计及叶厚、有限叶片数影响及来流有旋的全三维设计理论及最优化技术中的单纯型法寻优,用SWIF T 法将反映包角、叶片流速及流动分离等约束的等式和不等式约束条件计入目标函数,以V H r 的分布为优化参数进行混流式水轮机转轮最优化设计的初步尝试。

给出了理论、方法及算例,其中包括分别按汽蚀性能优化和按损失最小优化及多目标优化的结果。

其中损失计入叶片正、背面及上冠下环的沿程损失和叶片进口撞击损失、出口扩散损失。

关键词 全三维;最优化;水轮机转轮;有旋流动分类号 T K 730.2水轮机转轮的最优化设计是在一定前提条件下,在一切可能设计出的转轮中设计并选择出性能最优的转轮。

而最优化设计计算必须解决以下几个问题:1)提出最优化标准、并进行量化、亦即目标函数值计算;2)最优化是在什么前提条件和限制条件下进行的,并应数模化;3)用什么方法尽快求出最优解,即选择最优化方法,本文针对水轮机转轮叶片设计,以V H r 为被优化参量,在转轮流道形状给定的前提下,进行叶片最优化设计,文中分述了设计方法、目标函数、约束条件及计算结果的简要分析。

1 转轮叶片设计模型设计模型对设计成的转轮特性可控制程度起着关键作用,所以本文选择全三维反问题设计模型进行最优化设计计算。

现将模型简述如下:参考文[1,2]建立来流有旋的全三维反问题设计模型。

在不可压、无粘流假设下,设来流涡量为81,将转轮内的三维流动分解为周向平均流动和周期性脉动流动,并用置于叶片中面的源(汇)Q 及涡82分别代替叶厚及叶片对水流的作用,则涡场8和源汇Q 为8=81+8-1+8~2(1)Q =Q -õ+Q ~õ(2)8~2+Q ~õ=(8-2+Q -õ)M (s )(3)其中8-2,Q -õ分别为82,Q õ的周向平均分量,8~2,Q ~õ分别为其周向脉动分量,其中M (s )=2Re 6+∞k =1exp (i K Bs ),s =H -f (r ,z ),当s =0,H =f (r ,z )时即为叶片中面方程,r ,H ,z 为圆柱坐标三分量,则可得到以下支配方程:1)由81,8-2,Q -õ产生的二维流动根据涡、源的定义、Chebsch 转换、流函数U 及势函数5的定义可得到下述方程$2U =-r [$s õ$(V H r )]-r [(W-z +W -H r 9f 9z )9E -r 9r -(W -r +W -H r 9f 9r )9E -r 9z]/W -2(4)$25=Q -õ=B [9(t H W -*r )9r +9(t H W -*r )9z ]/2P r (5)该两式的边界条件根据上冠、下环为流线、进口W -z =0及出口参考试验结果或计算给出。

2008年7月 农机化研究 第7期 混流式水轮机转轮叶片三维造型的研究 曾永忠,陈波,陈果,黄煌 (西华大学能源与环境学院,成都610039) 摘要:传统的水轮机转轮设计包括流体动力学设计和几何设计,在几何设计中采用二维木模图来表示叶片,无 法满足数字化设计与制造的要求。为了解决这一不足之处,介绍了利用CAD和Gambit进行叶片三维造型的方法。 在叶片的三维造型完成后,可以实现转轮的三维造型,为转轮内流动CFD分析、性能预测和CAM提供基础。 关键词:转轮叶片;仿真;混流式;Gambit;三维造型 中图分类号:TP391.9 文献标识码:A 文章编号:1003—188X(2008)07—0036—02

0 引言 目前,建于20世纪五六十年代的大部分农村中 小型水电站都在进行技术改造。水轮机转轮作为能 量转换部件是水电站水轮发电机组的心脏,其性能决 定了电站的经济效益;同时,转轮的三维造型也是实 现数字化的关键。目前,水轮机的设计与制造均采用 数字化,在进行数字化设计与制造中的流体动力学数 值分析(CFD)和性能预测、刚强度计算分析(CAE)、 数控加工(CAM),以及三维坐标测量(CMM)等都需 要精确的三维数字化模型;而以前的电站大多数都只 有木模图,因而基于木模图的三维造型是很有意义 的。因混流式机组应用广泛,故本文以混流式水轮机 转轮叶片为例进行三维造型分析。 如果直接利用木模图的二维线条为边界来生成 三维模型,由于软件的本身缺陷可能造成叶片模型的 不正常凹凸现象,不能提供精确有效的三维模型。 1 混流式转轮叶片三维造型的原理 木模截面图直接生成的3D图形,如图1所示。 Fluent中的Gambit可进行流体机械的实体造型以及 图形、图像处理等。 本文中先是利用AutoCAD将已知某电站的混流 式水轮机转轮木模图的二维线条表示出来,再调入 Gambit中生成三维模型。先找出叶片的几组轴面截 线;在此基础上用一元理论绘制出水流过叶片工作 面和背面的类流线;用类流线组成叶片工作面和背面, 收稿日期:2007—10一l6 基金项目:西华大学“两重”建设基金项目(SBZD0704);西华大学 学生学术作品基金项目(2007) 作者简介:曾永忠(1969一),男,四川峨眉人,讲师,(E—mail) zyzzyzhome@163.corn。 36· 然后组成叶片的三维模型。根据此方法可以得到比 较理想的叶片三维模型,并且能够避免由于软件自 身缺陷而造成模型的不正常凹凸。

图1木模截面图直接生成的3D图形 2 混流式转轮叶片三维造型的步骤 2.1 绘制及读入叶片曲线 · 先在AutoCAD中绘制出木模图,通用的木模图在 表示叶片时一般都给出等高面上的叶片截线的图形 或者是x与y数据,如图2所示。然后,再将各截面 图形生成按照对应的几何关系叠加,并将各截面图形 生成面域以.sat文件输出。打开Gambit直接读人从 AutoCAD中输出的.sat文件,将各断面按照木模图中 关系在z轴方向移动到对应位置。主要过程为:在 CAD中绘制木模图一截面图形叠加一生成面域一以 sat文件输出一打开Gambit读人.sat文件一移动截 面图形到对应位置。 2008年7月 农机化研究 第7期 图2混流式转轮木模图 2.2确定叶片上冠最高点和叶片尖点 由于叶片的上冠处的翼型及叶片形状变化不大, 且已经给出了3个截面的形状,故对最高点采取了把 1~1截面直接在Z方向移动的方法,取1—1截面移 动后的头部顶点作为最高点。而叶片下缘处的尖点, 按照木模图中给出的关系可以求出,在Gambit中移动 对应的 与z距离可以得到。分别连接叶片工作面 和背面的前缘点和后缘点,可以得到工作面和背面的 边界曲线,如图3所示。其主要过程为:确定上冠最 高点一确定叶片尖点一连接工作面前缘点和后缘点 一组成工作面曲线连接背面前缘点和后缘点组成背 面曲线。

图3木模截面图 2.3绘制类流线 如果就依照得到的工作面和背面曲线进行叶片 的三维造型,有可能出现不正常的凹凸现象。采用两 组过叶片表面的类流线来组成叶片表面,再进行三维 造型就可以避免这种现象的出现。其主要操作为:确 定转轮轴线 绘制轴面 绘制轴面截线 按照一元 理论绘制类流线。结果如图4和图5所示。 2.4叶片模型的完成 根据上一步绘制出来的类流线,可以在Gambit中 完成对转轮叶片的三维造型。其主要操作为:类流线 组成叶片的工作面、背面,生成三维模型。生成的模

37·

型如图6所示。 图4叶片上的轴面截线 图5叶片上的类流线

图6转轮叶片三维模型 3结论 本文在已知某混流式水轮机转轮木模图的条件 下,利用Au ̄CAD和Gambit对转轮叶片进行三维造 型。首先,AutoCAD和Gambit之间数据的传递比较方 便,这是本文的一个优点;其次,在确定叶片表面的曲 面时, (下转第40页) 2008年7月 农机化研究 第7期 参考文献: [1]Kc史密斯.光生物学[M].沈恂,译.北京:科学出版 社.1994:401—402. [2]廉世勋.植物最佳生长作用光谱的模拟[J].发光学报, 1996,17(3):144—145. [3]余宪恩。实用发光材料与光致发光的机理[M].北京:中 国轻工业出版社,1997.

[4] [5] [6]

葛大勇,徐景智.MgAsO:Mn发光材料制备方法的改进 [J].河北大学学报(自然科学版),2001,21(3):251— 253. 许碧琼,吴玉道.新型发光材料[J].华侨大学学报(自然 科学版),1995,16(3):333—337. 徐长远.发光材料的研究进展[J].光电子技术与信息, 1997。10(1):17—19.

Research of Spectrum Characteristics to Special Light Source for Equipment Agriculture LI Tong—kai.QIAO Zhi,ZHANG Bian—fang,ZHANG Yan—li,CUI Jian—po (Department of Mathmatics and Physics,Shijiazhuang Railway Institute,Shijiazhuang 050043,China) Abstract:According to the absorption spectrum of chlorophyl1.The special light source for equipment agriculture was de veloped.It consisted of phosphors Mg6As20 Mn,(Yo965Euo035)(Po.6Vo4)0.1A12O3 and(Ba、Mg、Eu)3A114024.The

experimental results indicated the light source could make the crops grow in the enviroment of function spectrum of best growth of plants,and promoted its growth or increased yield.In short it developed ecological agriculture. Key words:chlorophyll;special light source;phosphors;function spectrum

(上接第37页) 采用两组类流线来组成叶片的表面,避免了直接由叶 片截面图形的外缘线组成表面可能出现的不正常凹 凸;最后,转轮叶片的三维造型出来后,进行转轮流场 的流体动力学数值分析(CFD),也可以继续进行转轮 的三维造型以便于进行刚强度计算分析(CAE)、数控 加工(CAM)以及三维坐标测量(CMM)。 参考文献: [1] 阮劲松,王春林,袁春元,等.基于Bezier函数的混流泵

[2] [3] [4] 叶片造型研究[J].农机化研究,2005(6):104—105, 108. 蔡彬,程新群,付强,等.低比速离心泵叶轮内不 同叶片数流场计算及分析[J].农机化研究,2006(4): 83—85. 侯祠;华,齐学义,常一乐,等.基于pro/e的水轮机三维造 型[J].排灌机械,2006,24(1):l4一l6,26, 梁武科,罗兴镝,吴广宽.混流式水轮机叶片自由曲面的 延展[J].水利学报,2003(5):69—73.

Abstract ID:1OO3—188X(2008)07-0036一EA 3一D Modeling of Francis Turbine’Runner Blade ZENG Yong—zhong,CHEN Bo,CHEN Guo,HUANG Huang (Schod of Energy and Environment,Xihua University,Chengdu 610039,China) Abstract:The traditional design of runner includes hydraulic and geometrical design.It cannot satisfy with distal design and manufacturing that the traditional 2D pattern drawings used for defining turbine blade in geometrical design.In this paper,a way of 3 D modeling using CAD and Gambit in modeling of runner blade is introduced.After 3 D modeling fin. ished,it Can easily do the 3 D modeling of runner to make the foundation of the future CFD calculationcapability forecast

and CAM of the runner. Key words:runner blade;simulation;francis;gambit;3一D modeling

40·