旋转填料床精馏性能研究

- 格式:pdf

- 大小:757.53 KB

- 文档页数:5

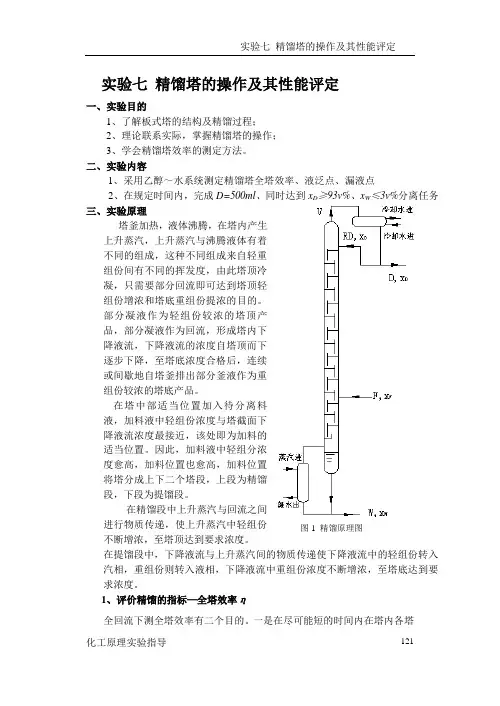

实验七精馏塔的操作及其性能评定一、实验目的1、了解板式塔的结构及精馏过程;2、理论联系实际,掌握精馏塔的操作;3、学会精馏塔效率的测定方法。

二、实验内容1、采用乙醇~水系统测定精馏塔全塔效率、液泛点、漏液点2、在规定时间内,完成D=500ml、同时达到x D≥93v%、x W≤3v%分离任务三、实验原理塔釜加热,液体沸腾,在塔内产生上升蒸汽,上升蒸汽与沸腾液体有着不同的组成,这种不同组成来自轻重组份间有不同的挥发度,由此塔顶冷凝,只需要部分回流即可达到塔顶轻组份增浓和塔底重组份提浓的目的。

部分凝液作为轻组份较浓的塔顶产品,部分凝液作为回流,形成塔内下降液流,下降液流的浓度自塔顶而下逐步下降,至塔底浓度合格后,连续或间歇地自塔釜排出部分釜液作为重组份较浓的塔底产品。

在塔中部适当位置加入待分离料液,加料液中轻组份浓度与塔截面下降液流浓度最接近,该处即为加料的适当位置。

因此,加料液中轻组分浓度愈高,加料位置也愈高,加料位置将塔分成上下二个塔段,上段为精馏段,下段为提馏段。

在精馏段中上升蒸汽与回流之间进行物质传递,使上升蒸汽中轻组份图1 精馏原理图不断增浓,至塔顶达到要求浓度。

在提馏段中,下降液流与上升蒸汽间的物质传递使下降液流中的轻组份转入汽相,重组份则转入液相,下降液流中重组份浓度不断增浓,至塔底达到要求浓度。

1、评价精馏的指标—全塔效率η全回流下测全塔效率有二个目的。

一是在尽可能短的时间内在塔内各塔板,至上而下建立浓度分布,从而使未达平衡的不合格产品全部回入塔内直至塔顶塔底产品浓度合格,并维持若干时间后为部分回流提供质量保证。

二是由于全回流下的全塔效率和部分回流下的全塔效率相差不大,在工程处理时,可以用全回流下的全塔效率代替部分回流下的全塔效率,全回流时精馏段和提馏段操作线重合,气液两相间的传质具有最大的推动力,操作变量只有1个,即塔釜加热量,所测定的全塔效率比较准确地反映了该精馏塔的最佳性能,对应的塔顶或塔底浓度即为该塔的极限浓度。

精馏实验实验报告姓名班级学号1.实验前,请想象并尝试描述气速与整塔压降的关系?依照教材P228页,当液体喷淋量为零时,压降与空塔气速呈直线关系,与气体以湍流形式流过管道的关系类似;有一定喷淋量时,压降因管道变窄增大,但几乎与无喷淋量时平行;过截点以后,气体对液体产生阻滞作用,填料表面持液量增多,压降随气速较快增长;过了泛点之后,液体变为连续相而气体变为分散相,阻力猛增。

2.实验前,请同学们回顾精馏塔的塔板与填料的发展历程?舌形塔板斜孔塔板鼓泡式塔板散堆填料规整填料3.实验前,请尝试回答精馏操作过程中,使混合物较彻底分离的基本条件?1、相对挥发度差异较大;2、每一块板能使气液充分接触;3、塔高足够高;4、再沸器与冷凝器温度稳定;5、混合物不形成共沸物;6、运行规范稳定,不出现漏液、烨沫夹带、气泡夹带、液泛等非规范操作;7、加料不反混;二、实验记录包括操作条件、实验现象、原始数据表,要求数据的有效数字、单位格式规范。

【原始数据表】6 77.9 87.8 35.1 24.0 127瓦数/kw 次数塔顶组成/% 塔釜组成/%3 1 18.75 81.25 86.30 13.702 15.53 84.47 88.83 13.175 1 12.52 88.48 88.20 11.802 13.12 86.88 89.10 10.906 1 11.91 88.09 88.35 11.652 11.71 88.29 88.14 11.86【数据处理】※空塔气速首先根据测得的回流液流量求空塔气速。

由于实验中采取全回流的方式,回流液质量流量与蒸气质量流量相同。

实验中转子流量计已经将实际溶液的流量转换为水的流量,由公式21s s V V = (1)将读数转换为实际回流夜的流量。

其中:f ρ取转子密度,近似为铁质,取密度7900kg/m3,1ρ取20 o C 水的密度,2ρ取回流温度下混合液体的密度。

水取998kg/m 3,乙醇取789 kg/m 3。

撞击流-旋转填料床反应器;微观混合;离集指数xs撞击流-旋转填料床反应器是一种常见的化工反应器,常用于气液相反应体系中。

该反应器的特点是在填料床内旋转的填料颗粒与流经该床的气体相互作用,形成撞击作用,以提高反应器内的微观混合程度,从而增加反应速率和转化率。

微观混合是指在反应器内,各组分间速度、浓度、温度等的梯度尽量小,使得反应体系在任一时刻都能保持均匀分布。

在撞击流-旋转填料床反应器中,填料颗粒的旋转与气体流动形成了撞击混合作用,有效地促进了气液相间的传质、传热以及相互反应。

对于撞击流-旋转填料床反应器的微观混合研究,离集指数(exclusion index)是一个常用的评价指标。

该指数揭示了反应体系内各组分的微观分布特征,反映了反应器内混合程度的好坏。

离集指数的定义为:xs = (1 - ε/ε0) × 100%其中,ε为实际撞击床采样值,ε0为理想下数值。

离集指数越大,表示反应体系内的混合程度越好,反应器反应效果更好。

离集指数的计算方法有多种,下面介绍基于图像处理的计算方法。

将撞击床切割成若干同样大小的网格,然后通过一定频率的床内采样,获取填料颗粒的分布情况。

采集到的图像可以通过计算机图像处理的方法进行处理,提取填料颗粒的位置信息。

然后,利用这些位置信息可以计算撞击床中实际填料颗粒的密度分布情况。

在计算密度分布后,可以进一步计算离集指数。

首先,定义一个离集参数变量ζ,它表示图像内部填料颗粒的分布离散程度。

ζ的计算可以使用图像处理中的熵(entropy)概念。

熵是一个表示图像内部信息量的度量,反映了图像的随机程度。

对于填料颗粒的图像,其熵值越大,表示填料颗粒分布越趋于随机,离集程度越高。

然后,可以根据填料颗粒分布情况计算实际离集指数。

离集指数的计算公式如下:xs = (1 - ζ/ζ0) × 100%其中,ζ为实际撞击床的熵值,ζ0为理想下数值。

通过离集指数的计算可以评价撞击流-旋转填料床反应器的微观混合程度,进而指导反应器的操作与优化。

旋转填充床内微观混合的数值模拟引言在化工领域,床内微观混合是一个重要的物理现象。

通过数值模拟可以帮助我们更好地了解床内微观混合的过程,优化床内反应器的设计以提高反应效率。

本文将探讨旋转填充床内微观混合的数值模拟方法及其应用。

旋转填充床的特点和应用1.旋转填充床是一种常见的反应器形式,它通过旋转填料来实现床内物质的混合。

2.旋转填充床在化工工艺中广泛应用,例如催化剂反应、吸附、分离等。

数值模拟方法1. 离散元法离散元法是一种常用的数值模拟方法,它通过离散化填料为个体,并考虑填料之间的碰撞和摩擦力来模拟床内的微观混合过程。

2. 有限元法有限元法是另一种常用的数值模拟方法,它将床内填料视为连续介质,并通过求解方程组来模拟填料的运动和混合过程。

数值模拟的关键参数和模型验证1.床内填料的形状、尺寸和密度是数值模拟的关键参数,它们会影响填料的运动和混合程度。

2.模型验证是确保数值模拟结果准确性的重要步骤,可以通过实验数据对数值模拟结果进行验证。

数值模拟的应用案例1. 催化剂反应1.使用数值模拟可以预测催化剂在旋转填充床中的活性分布,优化反应器设计以提高反应效率。

2.数值模拟可以用于研究催化剂颗粒之间的相互作用,从而优化催化剂的形状和分布。

2. 吸附过程1.数值模拟可以帮助我们理解吸附过程中床内填料的质量传递和传质行为,优化吸附过程的操作条件。

2.通过数值模拟,可以确定最佳的填料形状和尺寸,以提高吸附效率并降低能耗。

3. 分离过程1.数值模拟可以预测分离过程中床内物质的分布和传递规律,优化分离设备的设计和操作条件。

2.通过数值模拟,可以研究不同填料形状和尺寸对分离效果的影响,以提高分离效率和降低能耗。

结论数值模拟是研究旋转填充床内微观混合的重要方法,它可以帮助我们深入理解床内微观混合的过程,优化床内反应器的设计以提高反应效率。

离散元法和有限元法是常用的数值模拟方法,关键参数和模型验证对于准确模拟床内微观混合过程至关重要。

2017年第36卷第5期 CHEMICAL INDUSTRY AND ENGINEERING PROGRESS·1635·化 工 进展折流式旋转床气液比表面积的实验研究及CFD 模拟张斌,李育敏,耿康生,计建炳(浙江工业大学化学工程学院,浙江省生物燃料利用技术研究重点实验室,浙江 杭州 310014)摘要:气液比表面积对折流式旋转床(RZB )的传质起到关键的作用。

本文采用NaOH 溶液化学吸收混合气体中CO 2的方法对折流式旋转床的气液比表面积进行了研究,通过计算流体力学(CFD )技术来模拟转子内液体的流动行为。

分析转子转速、气体流量和液体流量对气液比表面积的影响。

结果表明:折流式旋转床的比表面积在100~350m 2/m 3范围内,折流式旋转床的气液比表面积随液量的增大而增大,随气量的增大明显增大,随转速的增加先缓慢增大后迅速增大。

CFD 模拟表明,随液量的增加,动静圈之间的液滴数量明显增多,并且静圈上更多的表面被液膜覆盖;随气量的增大,更多的液体被碎成细小的液体,液滴的数量成倍增加;随转速的增大,动圈施加给液体的剪切力和离心力增大,液体被更好地分散,并且离开动圈的液滴尺寸变得更小。

RZB 与其他类型填充旋转床(RPB )的气液比表面积进行对比,发现RZB 的比表面积低于分段进液式RPB 、常规不锈钢金属网RPB 、镍泡沫填料RPB 、新型多个叶片转子RPB ,接近于板式填料和挡板PRB 。

关键词:折流式旋转床;化学吸收;气液比表面积;计算流体力学;流动中图分类号:TQ021.4 文献标志码:A 文章编号:1000–6613(2017)05–1635–07 DOI :10.16085/j.issn.1000-6613.2017.05.011Experimental and CFD simulation on gas-liquid effective interfacial areain rotating zigzag bedZHANG Bin ,LI Yumin ,GENG Kangsheng ,JI Jianbing(Zhejiang Province Key Laboratory of Biofuel ,College of Chemical Engineering ,Zhejiang University of Technology ,Hangzhou 310014,Zhejiang ,China )Abstract :Gas-liquid effective interfacial area play a key role in rotating zigzag bed (RZB ). The gas-liquid effective interfacial areas in a RZB were studied with chemical absorption of CO 2 using NaOH solution in the mixed gases. The flow behavior of liquid in the rotor was simulated via CFD. The effects of rotor speed ,gas flow and liquid flow on the effective specific surface area were studied. Experimental results showed that gas-liquid effective interfacial area in RZB is about 100—350m 2/m 3. Gas-liquid effective specific surface area increases with the increase of liquid and gas volume. It increases with the rotor speed slowly at first and than rapidly afterward. CFD simulation indicated that between the rotational baffle and stationary the droplet volume increased significantly and more static ring surface is covered by liquid membrane with the increase of fluid. Along with the increase of gas ,the more liquid is broken into tiny droplets. Along with the increase of rotational speed ,moving coil increases imposed on the centrifugal force and shear force of liquid. Liquid is better dispersed. Moving-coil droplet size becomes smaller. The values of a e of RZB rotor are lower than those of the multiliquid-inlet rotating packed bed (RPB ),conventional RPB with stainless steel wire mesh ,RPB离。

超重力旋转填料床中天然气水合物含气量研究超重力旋转填料床中天然气水合物含气量研究2007年第26卷第6期化工进展CHEMICALINDUSTRYANDENGINEERINGPROGRESS?853? 超重力旋转填料床中天然气水合物含气量研究刘有智,邢银全,崔磊军(中北大学,山西省超重力化工工程技术研究中心,山西太原030051)摘要:研究了在旋转填料床中制备天然气水合物,主要考察了超重力因子,液气比等因素对含气量的影响.实验结果表明,当在压力5MPa,温度277.15K状态下:含气量随着超重力因子增大而增大,大于120后对含气量的影响不明显;天然气水合物含气量随液气比的增大呈现出先增大后减小的趋势,其最佳液气比为10L/m.结合晶体化学方法探讨了超重力方式合成天然气水合物的机理.与传统方式相比,加快了溶解,成核及生长过程,最终含气量显着提高.关键词:旋转填料床;超重力因子;天然气水合物;含气量中图分类号:TE82-3文献标识码:A文章编号:1000—6613(2007)06—0853—04ExperimentalstudyoncapacityofgashydrateinarotatingpackedbedLIUYouzhi,XINGYinQuan,CUlLeiJun(ResearchCenterofShanxiProvinceforHighGravityChemicalEngineeringandT echnology,NorthUniversityofChina,Taiyuan030051,Shanxi,China)Abstract:Thepreparationofgashydrateinanovelrotatingpackedbedreactorw asinvestigated.At5MPaand277.15K,theexperimentswereconductedtoexaminetheeffectsofhighgr avityfactors8,liquidtogasratioonthecapacityofgashydrate.Experimentalresultsindicat edthatthecapacityofgashydrateincreasedwithincreasinghighgravityfactors8.However,theeffectw asnotobviousatahighgravityfactorsgreaterthan120.Thecapacityofgashydrateincreasedfirstly withincreasingliquidtogasratio,andthengentlydecreased.Theoptimumprocessconditionswereasfol lows:liquidtogasratioabouti0L/m.Themechanismofhydrateformationbyhighgravitywasstudie dwiththetheoryofparedwiththetraditionalsystem,thehighgravitysyst emacceleratedtheprocessofdissolution,nucleationandcrystalgrowthtoagreatextent,andgascapacit ywasalsosignificantlyincreased.Keywords-rotatingpackedbed.highgravityfactors;gashydrate;gascapacity 水合物是烃类气体和水在低温度和高压力的条件下形成的类笼形结构的冰状晶体,通常称之为笼形水合物(elathratehydrates)?J,具有惊人的吸附(浓缩)气体的能力,理论上单位体积的水合物可吸附180倍左右同单位的气体I2】(标准状态下).因此人们一直尝试用天然气水合物的形式进行天然气的储运和运输.所以解决气体水合物高密度生长的关键技术一直成为业内研究者所关注的焦点J.目前的各种天然气水合物快速生成技术都存在一些缺点:自然静态制备法历时长且含气量低:搅拌法使得釜内气体溶解缓慢,诱导时间增长,水合物成核,生成极为缓慢,反应后期由于上层水合物的覆盖,效果更加微弱,且徒增能耗,反而引导反应负向进行; 喷雾法需要专门设计的喷嘴或喷淋装置且未能及时的排走水合反应生成的热量,从而阻止水合物进一步的生成降低了含气量:气泡法其孔板上的孔径很小,容易在孔板上生成水合物,影响进气,也影响系统的正常运行.Skovborg和Rasmussent41详细地收稿日期2006一l0—23;修改稿日期2007—03—2l. 第一作者简介刘有智(1958一),男,博士生导师,教授,主要从事超重力旋转填料床应用研究.E—mailliuyz@.ca.联系人邢银全,硕士研究生.E—mailqjy8686@.?854?化工进展2007年第26卷分析了Englezos的模型后认为:水合物生成速率并非由水合物的结晶过程所控制,而是由气体从气相主体到液相主体的传质所控制,即水合物生成过程是一个传质现象.所以提高天然气与水的传质速率是提高其含气量和快速生成技术的关键所在. 超重力技术是一种新型强化传递过程的技术, 通过高速旋转的填料产生强大的离心力场模拟超重力环境,气一液,液一液,液一固两相在超重力环境下的多孔介质或孔道中流动接触,巨大的剪切力将液体撕裂成微米至纳米级的液膜,液丝和液滴, 微观混合和传质过程得到极大的强化,单位设备体积的生产效率较传统塔设备可提高1,2个数量级J. 因此,超重力技术可以极大的强化天然气的气液传质速率,提高天然气的含气量,缩短天然气水合物的快速生成时间从而实现天然气水合物的快速生成.由此,作者设计了错流型旋转填料床气液反应的装置,通过实验考察了超重力因子,气液比等因素对含气量的影响后发现该装置能够快速生成高密度的气体水合物,方法高效,简单,能满足实验与生产要求.1实验部分1.1试验材料本实验中所使用的天然气由太原市天然气公司加气站提供,其中的气体成分与质量分数见表1. 十二烷基硫酸钠(SDS)由天津市津东天正精细化学试剂厂生产,其纯度为化学纯,SDS的质量分数为300×10一.本实验中所使用的清水吸收液为普通自来水. 表1实验用天然气主要成分名称质量分数/%81.50.80.41.83.68.44.51.2实验设备及流程实验装置主要有:反应装置的主要核心设备旋转填料床(中北大学山西省超重力工程研究中心研制),流量计(余姚市争环流量仪表有限公司),制冷系统包括制冷压缩机(CAJ4461A型冰箱压缩机),膨胀阀,蒸发器以及循环泵,恒温浴槽,供气系统,供水系统等.旋转填料床壳体内径150iil/n,转子内径50 iilin,转子外径145iilin,轴向有效高度80mm.填料采用不锈钢多孔波纹板规整填料,填料结构尺寸如表2.其设备所用材料为不锈钢材料,最大工作压为20MPa.轴承与填料床之间用机械密封(型号 YS104P,最大工作压10MPa,郑州禹氏橡塑五金有限公司生产).实验流程如图1所示,来自供气系统中的天然气经过减压阀到缓冲罐进行缓冲,然后由压力调节装置并把压力稳定在反应所需的固定值,最后经气体流量计进入旋转填料层底部,天然气由旋转填料床底部沿轴向通过填料层.来自供水系统中的清水在液泵的作用下经转子流量计进入旋转填料床顶部,通过转子中心的液体分布器均匀喷洒在填料层内侧,在离心力作用下沿填料层径向向外侧运动, 与天然气气体错流接触反应.经充分吸收后的液体在重力的作用下沿壁向下流动至旋转填料床底部的反应区,进行成核和晶体生长.反应气和反应水都经循环泵抽出循环使用.控制制冷系统和真空泵控制旋转填料床内的反应温度和压力.表2填料结构特性项目参数填料板材内~klmm外径/mm填料片数/片填料板厚度/mm空隙率/m?m一比表面积/m?m一填装密度/l唱?m-3板间距/mm1.3测试仪器压力测试系统:反应器的压力由压力变送器测量,选用陕西麦克传感器有限公司生产MPM480防爆型压阻式压力变送器,最高工作压力为100MPa, 精度为?0.25%FS;温度测试系统:实验中温度用铠装铂电阻温度计(型号WZPK2103,量程一50,100?,精度?0.1 ?)测量,然后由铂电阻温度变送器变换为数字信 9;3一??一一一第6期刘有智等:超重力旋转填料床中天然气水合物含气量研究.855.图l旋转填料床水合物生成实验示意图1一旋转填料床;2一电机;3一变频器;4一制冷系统;5一供水系统;6一匣温浴槽;7一气体流量计;8一阀门;9一循环泵;1O一液体流量计11一压力测试;12一温度测试;13一供气系统号,输送到控制器进行记录显示.2实验结果及讨论2.1超重力因子的影响在标准状态下,单位体积水合物中所含同单位天然气的体积倍数,称之为含气量(V/V). 超重力因子定义为超重力场下加速度与重力加速度的比值,表达式为co'R8一i—g式中.广重力加速度,m/s.R——转子几何半径,m;超重力因子,量纲为1;?——转子转速,r/s.超重力因子相比于转速则更能表明液体流动的强化程度,其改变是通过控制变频器调节转子转速实现的.图2是在5MPa,277.15K,液气比为10L/m., SDS质量分数为300X10一,反应时间为3h等条件下得到的超重力因子与含气量的关系图. 从图2中可以看出,含气量随着超重力因子图2超重力因子对含气量的影响的增加而增大.这是因为天然气水合物的快速生成受天然气从气相到液相传质的限制,而在高速旋转的填料产生强大的离心力场模拟超重力环境下,液体被撕裂成微米至纳米级的液膜,液丝和液滴,增加了气液接触面积和更新速率,气,液传质得到强化带来水合物生成速率得到较大的提高,水合物在晶核形成以后即开始在整个液相范围内大量生成,整个体系反应较为彻底,最终含气量得以提高, 达到175.1(V/.超重力因子从20增加到150, 含气量从36.01(增加到174.9(V/,提高了77.16%;在20,100时,天然气水合物含气量急剧增加;在100,120时,天然气水合物含气量增加速度放缓;在120,160时,天然气水合物含气量几乎没有什么变化.实验结果表明,超重力因子对含气量的影响非常明显,其最佳值为120左右. 2.2液气比的影响旋转填料床的进液量与进气量的比值称为液气比,其单位为L/Il1j.图3为体系在5MPa,277.15K,反应时间为3h,SDS质量分数为300×10和不同的超重力因子等操作条件下,含气量随液气比的变化关系.液气比几?m,图3液气比对含气量的影响从图3可以看出,含气量随着液气比的增加呈先增大后减小趋势.当液气比为10L/m.时含气量的值最大,达到175.1(v/.当液气比为10,14 L/m时含气量急剧下降,原因可能是:随着液气比的增加,液量增大引起在相同操作条件下的液滴流速,液膜更新速度及填料表面的润湿程度的增大, 强化了气液间的传质速率,从而含气量得以提高. 当液气比大于10L/m时,此时液量过大,填料的液膜厚度大大增加,从而使得气体阻力得到了较大的提升,阻碍了气液间的传质,使气液传质效率急剧下降,所以,试验条件下的最佳液气比为10L/m. 且实验结果还表明,超重力因子在较高的情况下?856?化工进展2007年第26卷(J120)液气比对含气量的影响更加明显. 2.3强化机理分析图4为体系在温度277.15K,超重力因子为 120,液气比10L/m,SDS质量分数为300×10一, 反应时间为3h条件下,超重力旋转填料床中制备的天然气水合物与以不同的其他混合方式制备的水合物的含气量的比较.18O16014og-120008O如6O402OOj盘力/MPa图4不同混合方式下的含气量对比由图4可知,在超重力方式下含气量很大的提高,相对搅拌法,在相同的操作条件下,最终含气量增加25%左右.分析其机理可能是在高速旋转的填料产生强大的离心力作用下,吸收液被填料层撕裂成液膜,液丝和液滴,扩大了气液相接触面积, 克服了在传统合成工艺中的水,气交界面表面张力的限制而影响溶解及成核速率这一不利因素.液相在压力梯度和浓度梯度作用下很快达到饱和,不均匀成核和均匀成核现象在整个液相范围内普遍发生,达到临界大小即开始大量生成水合物.在器壁等散热条件优越的地方水合物往往最先生成,并由此引发其往纵深生长.其次,在成核生长期,由于气液相接触面积极大的扩大,液相中的高溶解度气体分子填充在水合物晶格细胞中的5,5126型空腔都有充足气体分子填充,从而带来了晶格填充率的很大提升,最终含气量也得以提高.3结论(1)超重力技术的高效传质特性可以显着提高天然气水合物的含气量,当在5MPa,277.15K,液气比为10L/m,SDS质量分数为300X10一,反应时间为3h等条件下适宜的超重力因子为120左右. (2)当在5MPa,277.15K,SDS质量分数为300×10一,超重力因子为120,反应时间为3h等条件下含气量随着液气比增大呈先增大后减小趋势,其最佳液气比为10L/m3.(3)超重力法制备天然气水合物机理在于提高了气一液相接触总比表面积,促进了溶解成核过程;优化了传质条件,提高了晶体填充率;通过循环及时排走了反应生成热,有利于晶核成长,最终使含气量(W提高到175.1.参考文献[1]SloanEDJr.ClathateHydramsofNatureGases[M].NewYork:MafcdDekkerInc.,1997.[2]孙志高,樊栓狮,郭开华,等.天然气水合物的研究进展[J】_化工进展,2003,30(1):15—17.[3]石定贤,赵阳升.一种新型的天然气储运技术——NGH[J】.辽宁工程技术大学,2005,24(1):15—18.[41SkovborgP,RasmussenPClathratehydrateofnaturalgases[J】_ ChemicalEngineeringScience,1994,49(8):1131—1143. [5]刁金祥,刘有智,焦纬洲,等.超重力旋转填料床研究应用进展[J】_ 化工生产与技术,2006,16(1):48—51.《《2—l22《22,(上接第852页)[2]HG/T2024--1991.中华人民共和国化工行业标准[S]. [3]雷武,夏明珠,王风云.冷却水系统中阻垢剂性能的评定方法[J]. 化工进展,2002,21f41:275—277.[4]NevilleA,MorizotAP.ACombinedBulkChemistry/electrochemicalApproachtoStudythePrecipitationDepositionandInhibitionofCaCO3[J].ChemicalEngineeringScience,2000,55:4737—4743. [5]程云章,翟祥华,葛红花,等.阻垢剂的阻垢机理及性能评定[J】_华东电力,2003(7):14—18.[6]王风云,雷武,夏明珠.阻垢剂性能评定方法中的问题与讨论[J】_工业水处理,2004,24(2):1—4.[7]DrelaI,FalewiczP,KuczkowskaS.NewRapidTestforEvaluationofScaleInhibitors[J].WaterResearch,1998,32(10):3188—3191. [8]张曙光,雷武,王金祥,等.电导法评定阻垢剂的阻垢性能[J].理化检验——化学分册,2004,40(1):27—32.[9]张小霓,于萍,朱镭,等.溶液电导率法快速评定阻垢剂性能的试验研究[J】.工业水处理,2003,23(8):29—32.[1O]罗漫,陆柱.碳酸钙结晶过程的动力学研究[J】_精细化工,2000,17(8):463—466.[11]曹生现,杨善让,祝国强,等.一种智能型目l垢剂性能快速评定装置[J】_分析化学,2007(6):924928。

化工大学精馏实验报告The final revision was on November 23, 2020北 京 化 工 大 学 化 工 原 理 实 验 告: : : :: :实验名称 班级 姓名 学号 同组成员 实验日期 精馏实验实验日期精馏实验一、实验目的1、熟悉填料塔的构造与操作;2、熟悉精馏的工艺流程,掌握精馏实验的操作方法;3、了解板式精馏塔的结构,观察塔板上汽液接触状况;4、掌握液相体积总传质系数Ka的测定方法并分析影响因素x5、测定全回流时的全塔效率及单板效率;6、测量部分回流时的全塔效率和单板效率二、实验原理在板式精馏塔中,混合液的蒸汽逐板上升,回流液逐板下降,气液两相在塔板上接触,实现传质、传热过程而达到分离的目的。

如果在每层塔板上,上升的蒸汽与下降的液体处于平衡状态,则该塔板称之为理论塔板。

然而在实际操做过程中由于接触时间有限,气液两相不可能达到平衡,即实际塔板的分离效果达不到一块理论塔板的作用。

因此,完成一定的分离任务,精馏塔所需的实际塔板数总是比理论塔板数多。

回流是精馏操作得以实现的基础。

塔顶的回流量与采出量之比,称为回流比。

回流比是精馏操作的重要参数之一,其大小影响着精馏操作的分离效果和能耗。

回流比存在两种极限情况:最小回流比和全回流。

若塔在最小回流比下操作,要完成分离任务,则需要有无穷多块板的精馏塔。

这在工业上是不可行的,所以最小回流比只是一个操作限度。

若在全回流下操作,既无任何产品采出,也无原料加入,塔顶的冷凝液全部返回塔中,这在生产中无实验意义。

实际回流比常取最小回流比的~倍。

本实验处于全回流情况下,既无任何产品采出,又无原料加入,此时所需理论板最少,又易于达到稳定,可以很好的分析精馏塔的性能。

影响塔板效率的因素很多,大致可归结为:流体的物理性质(如粘度、密度、相对挥发度和表面张力等)、塔板结构以及塔的操作条件等。

由于影响塔板效率的因素相当复杂,目前塔板效率仍以实验测定给出。

化工原理实验报告一、实验目的1. 熟悉精馏的工艺流程,掌握精馏实验的操作方法;2. 了解板式塔的结构,观察塔板上气-液接触状况;3. 测定全回流时的全塔效率及单板效率。

4. 测定全塔的浓度分布。

二、摘要在板式精馏塔中,由塔釜产生的蒸汽沿塔逐板上升与来自塔顶主板下降的回流液,在塔板上实现多次接触,进行传热与传质,使混合液达到一定程度的分离。

对于双组分混合液的蒸馏,若已知汽液平衡数据,测得塔顶流出液组成D X 、釜残液组成W X ,液料组成F X 及回流比R 和进料状态,就可用图解法在y x 图上,或用其他方法求出理论塔板数T N 。

塔的全塔效率T E 为理论塔板数与实际塔板数N 之比。

精馏塔的单板效率M E 可以根据液相通过测定塔板的浓度变化进行计算。

本实验在板式精馏塔全回流的情况下,通过测定乙醇丙醇体系混合液在精馏塔中的传质的一些参数,计算精馏塔的总板效率和某几块板的单板效率(液相单板效率),分析该塔的传质性能和操作情况。

三、实验原理在板式精馏塔中,混合液的蒸汽逐板上升,回流液逐板下降,气液两相在塔板上接触,实现传质、传热过程而达到分离的目的。

如果在每层塔板上,上升的蒸汽与下降的液体处于平衡状态,则该塔板称之为理论塔板。

然而在实际操做过程中由于接触时间有限,气液两相不可能达到平衡,即实际塔板的分离效果达不到一块理论塔板的作用。

因此,完成一定的分离任务,精馏塔所需的实际塔板数总是比理论塔板数多。

回流是精馏操作得以实现的基础。

塔顶的回流量与采出量之比,称为回流比。

回流比是精馏操作的重要参数之一,其大小影响着精馏操作的分离效果和能耗。

回流比存在两种极限情况:最小回流比和全回流。

本实验处于全回流情况下,既无任何产品采出,又无原料加入,此时所需理论板最少,又易于达到稳定,可以很好的分析精馏塔的性能。

影响塔板效率的因素很多,大致可归结为:流体的物理性质(如粘度、密度、相对挥发度和表面张力等)、塔板结构以及塔的操作条件等。

CHEMICAL INDUSTRY AND ENGINEERING PROGRESS 2018年第37卷第6期·2046·化 工 进展旋转泡沫填料反应器的研究进展杨宇成1,杨时颖1,MOSES Arowo 2(1华侨大学化工学院化工与制药系,福建,厦门 361021:2莫伊大学化学工程与工艺系,埃尔多雷特,肯尼亚 3900-30100)摘要:旋转泡沫填料反应器是一种新型多相搅拌釜式反应器,其将传统的搅拌桨替换成圆环型泡沫填料,可有效强化反应器内多相间传质混合过程,且多孔填料可作为催化剂载体,能减小多相催化反应中固体催化剂的使用量,具有替换传统多相搅拌釜式反应器和浆态反应器的潜力,将有较好的应用前景。

本文详细阐述了旋转泡沫填料反应器的结构和反应器内多相流动形式,着重介绍了反应器内多相流动特性的研究进展及反应器内传质性能的研究现状,并与传统的多相反应器传质性能进行比较;从应用方面分析了反应器用于葡萄糖催化氧化、苯乙烯催化加氢等多相过程的强化方式及优势,通过对比得出旋转泡沫填料反应器能有效降低化工过程中物耗、提高物料的利用率;介绍了与旋转泡沫填料反应器类似的其他多孔式搅拌桨反应器的研究进展,分析了这类反应器的优势,并对其性能进行对比;最后,对旋转泡沫填料反应器研究的不足及未来的发展进行了阐述和展望。

关键词:旋转泡沫填料反应器;多相反应器;多相流;传质;催化中图分类号:TQ050.3 文献标志码:A 文章编号:1000–6613(2018)06–2046–07 DOI :10.16085/j.issn.1000-6613.2017-1896Research progress in a rotating foam reactorYANG Yucheng 1,YANG Shiying 1,MOSES Arowo 2(1Department of Chemical and Pharmaceutical Engineering ,School of Chemical Engineering ,Huaqiao University ,Xiamen 361021,Fujian ,China ;2 Department of Chemical and Process Engineering ,Moi University ,3900-30100,Eldoret-Kenya )Abstract :A rotating foam reactor (RFR )is a novel kind of stirrer tank reactor ,which replaces thetraditional agitator blade by donut-shaped foam block. This structure can improve effectively mass transfer process between phases. In addition ,the foam block can be as support for catalyst deposition to reduce the consumption of catalysts in heterogeneous catalysis reaction. Therefore ,RFR is a potential alternative to heterogeneous stirrer tank reactor or slurry reactors ,and will have a broad application prospect. This study elaborates on the structure and characteristic of multiphase in an RFR. Research progress on the characteristic of multiphase flow and mass transfer performance are introduced. Besides ,a comparison of mass transfer efficiency between RFRs and the general multiphase reactors are presented. In terms of application ,the strengthening characteristic and advantages of adopting an RFR in heterogeneous reaction processes ,such as hydrogenation of styrene and glucose oxidation are analyzed. The results indicate that an RFR can reduce energy consumption and improve utilization of raw materials in chemical processes. Some other reactors with porous agitator blades similar with RFR are introduced ,and their advantages and characters are analyzed and compared. Finally ,the insufficient第一作者及通讯作者:杨宇成(1989—),男,博士研究生,讲师,研究方向为反应器原理及传递特性。