折流式超重力旋转床

- 格式:doc

- 大小:256.50 KB

- 文档页数:4

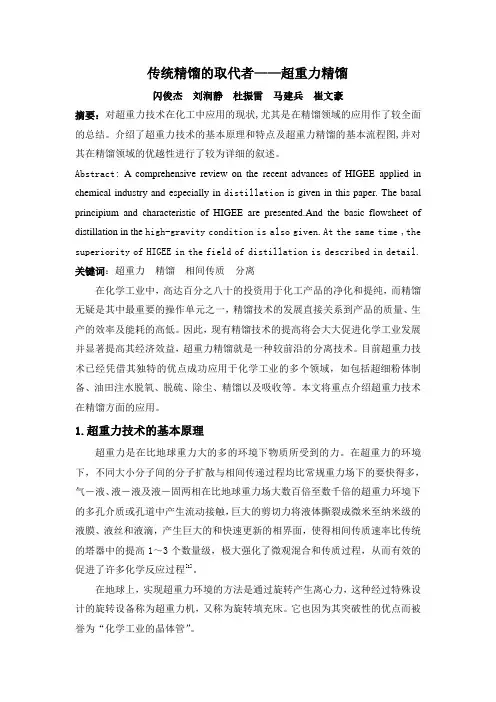

传统精馏的取代者——超重力精馏闪俊杰刘润静杜振雷马建兵崔文豪摘要:对超重力技术在化工中应用的现状,尤其是在精馏领域的应用作了较全面的总结。

介绍了超重力技术的基本原理和特点及超重力精馏的基本流程图,并对其在精馏领域的优越性进行了较为详细的叙述。

Abstract:A comprehensive review on the recent advances of HIGEE applied in chemical industry and especially in distillation is given in this paper. The basal principium and characteristic of HIGEE are presented.And the basic flowsheet of distillation in the high-gravity condition is also given.At the same time ,the superiority of HIGEE in the field of distillation is described in detail. 关键词:超重力精馏相间传质分离在化学工业中,高达百分之八十的投资用于化工产品的净化和提纯,而精馏无疑是其中最重要的操作单元之一,精馏技术的发展直接关系到产品的质量、生产的效率及能耗的高低。

因此,现有精馏技术的提高将会大大促进化学工业发展并显著提高其经济效益,超重力精馏就是一种较前沿的分离技术。

目前超重力技术已经凭借其独特的优点成功应用于化学工业的多个领域,如包括超细粉体制备、油田注水脱氧、脱硫、除尘、精馏以及吸收等。

本文将重点介绍超重力技术在精馏方面的应用。

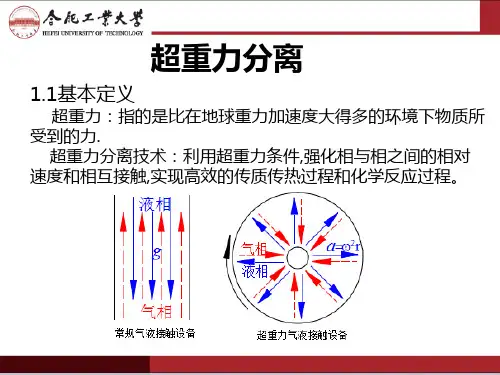

1.超重力技术的基本原理超重力是在比地球重力大的多的环境下物质所受到的力。

在超重力的环境下,不同大小分子间的分子扩散与相间传递过程均比常规重力场下的要快得多,气-液、液-液及液-固两相在比地球重力场大数百倍至数千倍的超重力环境下的多孔介质或孔道中产生流动接触,巨大的剪切力将液体撕裂成微米至纳米级的液膜、液丝和液滴,产生巨大的和快速更新的相界面,使得相间传质速率比传统的塔器中的提高1~3个数量级,极大强化了微观混合和传质过程,从而有效的促进了许多化学反应过程[1]。

新型多级逆流式超重力旋转床精馏性能研究高鑫;初广文;邹海魁;罗勇;张鹏远;陈建峰【摘要】针对基于传统旋转填料床(RPB)和折流旋转床(RZB)开发的一种新型多级逆流式超重力旋转床(MSCC-RPB),在常压下通过以乙醇-水为研究体系的连续精馏实验对MSCC-RPB的精馏性能进行了研究.分别考察了旋转床转速(N)、进料浓度(xF)、进料热状况(q)、回流比(R)对MSCC-RPB的理论塔板数(NT)的影响规律.结果表明:MSCC-RPB的NT随N的增加先增大后减小,随xF的增加变化不大,随q 的增加而增大,随R的增加而增大;在实验考察范围内,最佳操作转速为800r/min,MSCC-RPB理论塔板高度在19.5~31.4 mm之间;与传统两台RPB连续精馏的理论塔板高度相当,与RZB相比传质效率提高近一倍且最佳转速更低.【期刊名称】《北京化工大学学报(自然科学版)》【年(卷),期】2010(037)004【总页数】5页(P1-5)【关键词】多级逆流式超重力旋转床;连续精馏;理论塔板数;理论塔板高度【作者】高鑫;初广文;邹海魁;罗勇;张鹏远;陈建峰【作者单位】北京化工大学教育部超重力工程研究中心,北京,100029;北京化工大学教育部超重力工程研究中心,北京,100029;北京化工大学教育部超重力工程研究中心,北京,100029;北京化工大学教育部超重力工程研究中心,北京,100029;北京化工大学教育部超重力工程研究中心,北京,100029;北京化工大学教育部超重力工程研究中心,北京,100029【正文语种】中文【中图分类】TQ028.13在化工生产中,液 -液混合物通常通过精馏操作进行分离。

精馏塔是目前最为主要的精馏设备[1],但因其液相靠重力自上而下流动,液膜较厚且流动缓慢,存在传质系数低、设备庞大、操作弹性小等缺点。

目前,在农药、医药、涂料等生产中使用各种有机溶剂,出于环保要求和经济成本的考虑,有机溶剂的回收利用受到很大的关注。

超重力简史超重力工程技术,作为一个全新的技术正日益受到各个领域科学工作者的重视。

在地球上,自然界的很多规律都受到地球重力场的作用,作为一个极端的物理条件,超重力环境为各学科的研究注入了新的活力。

一、超重力技术的基本原理在化工、冶金、能源、材料、环保等工业过程中,多相流体间的质量传递与反应是最基本的生产过程之一。

在这些过程中大量使用着塔器。

这种依赖地球重力场作用进行操作的气液逆流接触设备,受到泛点低和单位体积内有效接触面积小的限制。

多年来,塔器虽不断有所改进,但过程的强化并未获得突破性进展。

然而在比重力加速度大得多的环境下,物质所受到的力(包括引力或排斥力)。

在超重力环境下,不同大小分子间的分子扩散和相间的传质过程均比常规重力场下要快得多,使相间传质速率比传统的塔器提高1~3个数量级,微观混合和传质过程得到极大的强化。

二、超重力技术的发展历程离心力场(超重力场)被用于相间分离,无论在日常生活还是在工业应用上,都已有相当长的历史。

1925年Myers制作了带有转转动体的锥形截板式蒸馏桂。

1933年,Plackek发明了侧面闭合的螺旋式气液接触装置,液体沿螺旋板由内向外与逆流流动的气体相接触。

几年后,该装置又有所改进,使用带有突起的同心圆筒以增加接触时间。

1954年,Chambers开发了附在旋转平扳上的圆环构成的离心吸收器。

1965年,Vivian将一个填料塔固定在大离心机的旋转臂上,以测定离心加速度对传质系数的影响,实验表面:液膜传质系数与加速度的0.41~0.48次方成正比。

Vivian是率先利用旋转床进行传质研究的,但没有提出旋转床域超重力这一概念。

1969年,Todd迸行了离心接触器的实验,该接触器由相隔1英寸的12层环状同心筛板组成,在流体流动上,与筛板塔相类似。

首次出现超重力概念是20世纪70年代末出现的“Higee”,并引起工业界的重视,这是英国帝国化学公司的ColinRamshaw教授领导的新科学小组提出的专利技术。

Chenmical Intermediate242013年第04期陈阳隋志军(华东理工大学化工学院上海200237)摘要:超重力精馏技术作为一种新兴的相对传统精馏技术有巨大优势的新技术,越来越多地收到科研工作者的关注。

本文从宏观介绍了超重力精馏技术的发展历程、研究现状、工业化的应用实例,以及其发展前景的展望。

又从微观描述了超重力精馏设备的原理,内部传质传热的数学模型的经验表达。

从填料式的超重力精馏床到折流式超重力床,其中克服了很多超重力精馏工业化的困难,使其工业化的生产成为现实。

此外还介绍了超重力精馏的工艺流程以及在现实中的应用方向。

超重力精馏的实现使得现代化学工业微型化,大量节约资源,减少能源的消耗.这也是现代工业发展,建立资源节约型、环境友好型社会的需要。

关键词:超重力精馏工业化节能中图分类号:TQ 323.5文献标识码:A文章编号:T1672-8114(2013)04-019-04超重力精馏技术科研开发前言精馏技术不断发展的今天,各种耦合精馏技术应运而生,对这个有着悠久历史的分离技术不断更新和强化。

超重力技术的出现在化工中也被广泛的应用,如超细粉体制备、油田注水脱氧、脱硫、除尘、精馏以及吸收等。

超重力技术也运用到了精馏上,将会引起精馏工业的巨大变革,但工业化的过程仍然面临着诸多困难。

但随着人类技术的发展,超重力技术必然会成为化学工业的“晶体管”,就像晶体管的发明引起电子科技革命一样,巨大的分离设备将会成数量级式地缩小,为人类节约数以万计的资源。

所谓超重力场是指物体所受的力远大于地球重力的环境,物质在超重力场下所受的力称为超重力。

利用超重力科学原理而产生的应用技术称为超重力技术[1-6]。

1超重力精馏基本原理在超重力环境下,分子扩散与相间传递过程均比常规重力场下的要快得多,气-液、液-液两相在比地球重力场大数百倍至数千倍,产生巨大的和快速更新的相界面,使得相间传质速率比传统的塔器提高几个数量级,极大强化了微观混合和传质过程[2]。

一种高效精馏设备——折流式超重力旋转床

引言

在中小型农药、医药、精细化工等工业生产中,有机物的分离操作(如精馏、气提或吸

收等)大量使用填料塔和板式塔等塔设备,液相在重力场的作用下与逆流的气相进行接触传

质,达到分离提纯的目的。

在地球的重力场下,塔设备中的液膜流动较慢,汽液接触比表面

积较小,传质效率相对较低,所以设备体积庞大、空间利用率低、占地面积较大。

超重力技

术是上世纪80年代发展起来的强化气液传质的新型技术,其工作原理是利用高速旋转产生

的数百至千倍重力的离心力场(简称超重力场)来代替常规的重力场,在超重力场下,液体

分散飞行时所呈现的是非常细小的液滴、液丝状态,因此汽液接触的比表面积非常大,其极

佳的微观混合以及极快的相界面更新特征,使其可以极大地强化气液传质过程,将传质单元

高度降低1个数量级。

从而使巨大的塔设备变为高度不到2米的超重机,达到增加效率、缩

小体积以及在有些场合可大幅降低能耗的目的。

目前国内外已将此类技术成功地应用到化工

过程的吸收、解吸和反应操作过程,已报道的填充式或碟片式等几种类型的超重力旋转床至今都未能在单台设备中实现工业生产中的连续精馏过程。

浙江工业大学发明、与杭州科力化工设备有限公司联合开发的折流式超重力旋转床,已成功地应用于工业生产中的连续精馏过程,展示了很好的应用前景。

1 折流式超重力旋转床的基本结构、工作原理和特点

折流式超重力旋转床是一种新型的超重力旋转床,其结构主要由圆形外壳和折流式转子组成。

折流式转子是旋转床的核心部件,见图1。

其工作原理是:具有特定结构的转子在壳体内高速旋转,气相由进气口进入壳体,从转子外缘进入转子内,液相由进液口进入转子中心,气液两相在转子内形成比表面积极大而又不断更新的气液界面,具有极高的传质速率。

最后气相经出气口离开床体;液相在壳体内收集后由出液口引出。

折流式超重力旋转床的特点:传质效率高,设备体积小,停留时间短,持液量小,抗堵能力强,操作维护方便,安全可靠,适用于贵重物料、热敏物料、高粘度物料或者有毒物料的处理,可以在高度、大小受限制的场合使用。

折流式超重力旋转床已获得发明专利二项,美国专利一项,国内外发表论文十余篇,已通过有关专家的鉴定和验收:该技术处于国际先进水平。

一台直径为830mm、高度仅为0.8m的三层BZ750-3P折流式超重力旋转床可达15-30块理论板,能基本满足常规有机物精馏分离提纯的要求。

2 折流式超重力旋转床在工业中的应用

自2004年3月折流式超重力旋转床首次成功应用于乙醇回收的连续精馏过程以来,至今已产业化应用的设备有60余套,有的装置已连续运行四年,设备操作稳定,性能良好,为企业带来了可观的效益。

浙江某企业从2006年5月使用第一台折流式超重力旋转床后,因为效果显著,至今已使用了十余台旋转床装置。

2.1 使用范围

折流式超重力旋转床非常适合于中小批量的溶剂回收,在处理贵重物料、热敏物料、高粘度物料或者有毒物料时也很有优势。

折流式超重力旋转床主要使用业绩如表1所示。

表1 折流式超重力场旋转床主要使用业绩

2.2 用于精馏过程的现场图片

图2是甲醇精馏现场,使用的是BZ750-3P型,其生产能力为每天12吨99.8 %的甲醇成品。

图3是一台BZ750-3P型和一台两层BZ750-2P型用于萃取精馏无水乙醇的生产现场,右面的设备在真空条件下操作,生产能力达到每天9.6吨99%以上的无水乙醇。

图4是多台BZ750-3P型设备用于多种组份的连续精馏过程。

图2BZ750-3P折流式超重力场

旋转床安装现场图3使用中的BZ750-3P/2P

折流式超重力场旋转床

图4多台BZ750-3P旋转床用于

多组份连续精馏

2.3 用于气提过程

由于物料在旋转床内的持液量小、停留时间短,本装置非常适用于热敏物系的气提过程。

某用户为脱除热敏物系中的甲醇,原用填料塔采用减压精馏方式,将原料中质量含量约为10%的甲醇降至0.3%以下,原工艺由于物料在再沸器中受热时间长,易导致产品的分解,同时又易造成大量的甲醇流失,污染了环境。

现利用折流式超重力旋转床的特点,采用了一台BZ750-3P三层折流式超重力旋转床对该工艺进行改造,水蒸气和物料直接进入床内进行常压气提操作,使用效果非常明显,产品中的甲醇可降至0.1%以下,产品基本不分解,同时大大提高了产品的质量和产量,在常压操作下省去了庞大的真空系统和冷冻盐水循环系统,大大降低了设备的投资和能耗,同时提高了甲醇的回收率,取得了一举数得的成绩。

该工艺的改造为企业带来了可观的经济效益和环境效益。

3 折流式超重力旋转床与传统塔设备的比较

折流式超重力旋转床所需的工艺条件与塔设备相同,即用旋转床设备取代塔设备,其余辅助装置仍不可缺少。

工艺流程示意图见图5。

3.1高度低、体积小,可在单层楼房内使用,安全可靠

图6为某用户替代原塔设备的现场图片,图中两座均为二十米高左右的塔,旋转床替代

后的生产能力和分离能力均超过了原设备的水平。

在完成相同的产量和产品质量的前提下,折流式超重力旋转床与传统的填料塔高度和体

积的比较如表2所示。

由表2可知,折流式超重力场旋转床用于乙醇-水和甲醇-水的精馏,与

填料塔相比,塔设备高度分别为折流式旋转床的16.4倍和13.8倍,塔设备体积分别为折流式

旋转床的4.1倍和7.2倍。

折流式超重力旋转床大大地降低了设备的高度和缩小了设备的体积,

可以方便地在室内厂房里安装使用。

表2 折流式超重力场旋转床与填料塔设备尺寸比较

图7为实际生产中的三层折流式超重力旋转床精馏装置安装在单层的楼房内的操作现场,避免了使用传统塔设备需考虑的防雷击、台风、地震和高空作业的情况,相对降低了操作者的劳动强度,增加了生产的安全性,深受使用厂家的欢迎。

图7 折流式旋转床在单层楼房内的甲醇和乙醇精馏操作现场

3.2开停车十分方便,无需24小时连续工作

因为折流式超重力旋转床的的持液量小,所以其开车至稳定平衡的时间也很短,一般只需10分钟左右即可进行正常操作。

用户可

以根据实际情况进行间歇操作,非常灵活实用。

例如:可将各个班次的料液集中到一个班次处理,则不但节约人工成本,还避免了连续生产时不同操作工的操作习惯不同而造成的产品质量不稳定等情况。

3.3维护检修方便,工作量小

折流式超重力旋转床设备操作稳定,维修工作量小。

无需做清洗更换塔器内的填料等复杂工作。

3.4简化管理模式,降低管理成本

由于设备体积大幅缩小及占地面积较少,因此与传统精馏塔相比,可形成一种新的生产管理模式和物流方式,一般情况下,由于塔设备较高,从整个厂区的布置合理性考虑,塔设备总是集中在精馏车间,从管理的角度来看,则存在以下不合理之处:a.增加了物流成本;b.容易造成不同车间的原料互混;c.增加精馏车间与相关车间之间的质量考核和矛盾。

当精馏工艺应用了在单层楼房内可以安装的小型设备后,就可以像生产车间的反应釜和其他设备一样,在本车间内进行就地连续生产,这不仅可以减少物流损耗、简化管理模式和降低管理成本,而且还可以省去大量的中间罐,即间接地又再次缩小了占地面积。

3.5投资省,能耗低,得率高

壳体高度为0.8米的旋转床的分离效果与10多米高的填料塔相当,占地面积不足2m2 ,大幅度地减少了工厂的用地,旋转床外表的保温投资要比填料塔省很多,热损失小,根据不同的物系,用旋转床可节约能耗5%~50%。

实际生产情况充分表明,用旋转床替代塔设备后的得率均超过原塔设备的水平。

浙江某企业从2006年5月使用第一台折流式超重力旋转床后,因为效果显著,至今已使用了十余台旋转床装置就是最好的明证。

4结语

折流式超重力旋转床是一种结构独特的过程强化设备,具有体积小、重量轻、生产效率高、能耗低、占地面积小、投资省、操作维护方便、安全可靠等优点,用它代替传统的塔设备,对社会的发展而言可节省钢材资源,延长地球资源的使用年限;对企业的发展而言,可以节约场地与空间资源,减少污染排放,提高产品质量,改善经营管理模式,降低生产劳动强度,增加生产的安全性。

折流式超重力旋转床在环保、医药、化工等工业中具有十分广阔的应用前景,正在为越来越多的用户所选用。

*温馨提醒

如果您觉得该设备值得一试,同时又有需求,请填写公司主页相关资料下载上的超重力旋转床的客户联系单,以邮件或传真回给我公司,我们将会在最短的时间内为您分析计算,并为您量身设计出一款适合贵公司物料处理需求的工艺设计方案。

期待您的回执。

感谢您百忙之中抽出时间来阅读此介绍资料,希望该资料能帮助您进一步了解我公司的高性价比精馏设备——超重力旋转床,也期盼能与贵公司有进一步的合作,总之,我们相信,客户的实际盈利与业绩将是证明我们产品优劣的最佳标准,也是我们产品立足的根本!

杭州科力将想您所想!顺祝商祺!。