超重力床精馏设备

- 格式:docx

- 大小:322.64 KB

- 文档页数:4

传统精馏的取代者——超重力精馏闪俊杰刘润静杜振雷马建兵崔文豪摘要:对超重力技术在化工中应用的现状,尤其是在精馏领域的应用作了较全面的总结。

介绍了超重力技术的基本原理和特点及超重力精馏的基本流程图,并对其在精馏领域的优越性进行了较为详细的叙述。

Abstract:A comprehensive review on the recent advances of HIGEE applied in chemical industry and especially in distillation is given in this paper. The basal principium and characteristic of HIGEE are presented.And the basic flowsheet of distillation in the high-gravity condition is also given.At the same time ,the superiority of HIGEE in the field of distillation is described in detail. 关键词:超重力精馏相间传质分离在化学工业中,高达百分之八十的投资用于化工产品的净化和提纯,而精馏无疑是其中最重要的操作单元之一,精馏技术的发展直接关系到产品的质量、生产的效率及能耗的高低。

因此,现有精馏技术的提高将会大大促进化学工业发展并显著提高其经济效益,超重力精馏就是一种较前沿的分离技术。

目前超重力技术已经凭借其独特的优点成功应用于化学工业的多个领域,如包括超细粉体制备、油田注水脱氧、脱硫、除尘、精馏以及吸收等。

本文将重点介绍超重力技术在精馏方面的应用。

1.超重力技术的基本原理超重力是在比地球重力大的多的环境下物质所受到的力。

在超重力的环境下,不同大小分子间的分子扩散与相间传递过程均比常规重力场下的要快得多,气-液、液-液及液-固两相在比地球重力场大数百倍至数千倍的超重力环境下的多孔介质或孔道中产生流动接触,巨大的剪切力将液体撕裂成微米至纳米级的液膜、液丝和液滴,产生巨大的和快速更新的相界面,使得相间传质速率比传统的塔器中的提高1~3个数量级,极大强化了微观混合和传质过程,从而有效的促进了许多化学反应过程[1]。

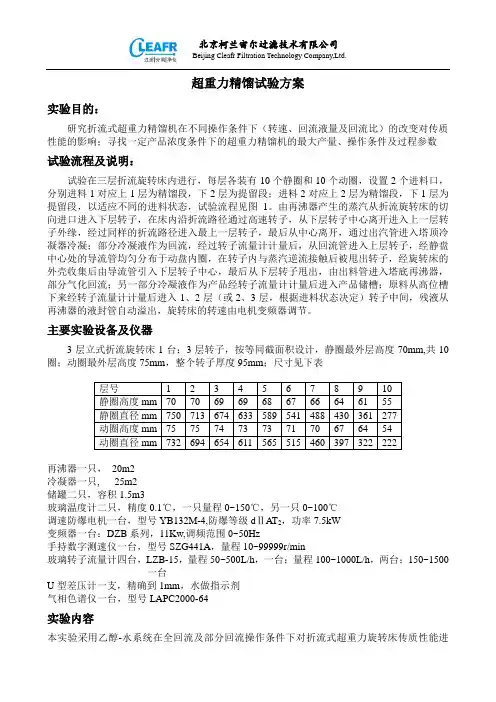

超重力精馏试验方案实验目的:研究折流式超重力精馏机在不同操作条件下(转速、回流液量及回流比)的改变对传质性能的影响;寻找一定产品浓度条件下的超重力精馏机的最大产量、操作条件及过程参数试验流程及说明:试验在三层折流旋转床内进行,每层各装有10个静圈和10个动圈,设置2个进料口,分别进料1对应上1层为精馏段,下2层为提留段;进料2对应上2层为精馏段,下1层为提留段,以适应不同的进料状态,试验流程见图1。

由再沸器产生的蒸汽从折流旋转床的切向进口进入下层转子,在床内沿折流路径通过高速转子,从下层转子中心离开进入上一层转子外缘,经过同样的折流路径进入最上一层转子,最后从中心离开,通过出汽管进入塔顶冷凝器冷凝;部分冷凝液作为回流,经过转子流量计计量后,从回流管进入上层转子,经静盘中心处的导流管均匀分布于动盘内圈,在转子内与蒸汽逆流接触后被甩出转子,经旋转床的外壳收集后由导流管引入下层转子中心,最后从下层转子甩出,由出料管进入塔底再沸器,部分气化回流;另一部分冷凝液作为产品经转子流量计计量后进入产品储槽;原料从高位槽下来经转子流量计计量后进入1、2层(或2、3层,根据进料状态决定)转子中间,残液从再沸器的液封管自动溢出,旋转床的转速由电机变频器调节。

主要实验设备及仪器3层立式折流旋转床1台:3层转子,按等同截面积设计,静圈最外层高度70mm,共10圈;动圈最外层高度75mm,整个转子厚度95mm;尺寸见下表再沸器一只,20m2冷凝器一只, 25m2储罐二只,容积1.5m3玻璃温度计二只,精度0.1℃,一只量程0~150℃,另一只0~100℃调速防爆电机一台,型号YB132M-4,防爆等级dⅡAT2,功率7.5kW变频器一台:DZB系列,11Kw,调频范围0~50Hz手持数字测速仪一台,型号SZG441A,量程10~99999r/min玻璃转子流量计四台,LZB-15,量程50~500L/h,一台;量程100~1000L/h,两台;150~1500一台U型差压计一支,精确到1mm,水做指示剂气相色谱仪一台,型号LAPC2000-64实验内容本实验采用乙醇-水系统在全回流及部分回流操作条件下对折流式超重力旋转床传质性能进行研究,影响折流式超重力旋转床传质性能(传质效率即理论板数)的参数主要有三个:液量、转数和回流比,实验采用固定其中两个参数,改变另一个的方法进行研究。

超重力技术在精馏中的应用超重力技术是指在高离心场下进行分离和纯化的技术,其核心原理是将待分离的混合物在高速旋转离心机中进行分离。

在精馏中,超重力技术主要应用于以下几个方面:

1. 分离混合物中的同分异构体:同分异构体是指在分子结构上相同但空间结构不同的化合物。

在传统的精馏中,同分异构体的分离效率往往较低,但是在超重力技术中,由于其高离心场的作用,可以显著提高同分异构体的分离效率。

2. 提高精馏效率:在传统的精馏中,难以分离极相似的化合物,但是超重力技术可以在短时间内将这些化合物分离出来,从而提高精馏效率。

3. 分离混合物中的高沸点组分:在传统的精馏中,高沸点组分往往会随着蒸馏液一起被带走,导致分离效率降低。

而在超重力技术中,可以通过调节离心机的离心速度和离心时间,将高沸点组分分离出来。

总之,超重力技术在精馏中的应用具有较高的分离效率和操作简便等优点,可以提高分离纯化的效率和质量,为化学工业中的分离纯化过程提供了一种新的选择。

1/ 1。

超重力技术在精馏中的应用

超重力技術是一種利用霍爾效應的新型科技,綜合利用超低溫和高地形的空間,將分

子或離子禁區(PRZ)束縮到超壓力最小的空間來完成濃縮或定型實驗。

精馏作為一種稀

釋物質分離或濃縮的流程,是在通過一系列過濾裝置而將混合物分離的操作,所以,精馏

技術可以通過超重力技術進行濃縮操作。

超重力精馏技術被廣泛用於大膽的濃縮項目中。

它能夠達到改善濃縮技術效果的目的,可以有效地改善精馏的效率和性能,同時也可以有效地減少精馏的能耗。

此外,超重力技

術也可以減少精馏操作期間产生的污染,提高污染物濃度,並增加最終產品的安全性。

使用超重力精馏技術濃縮時,可以有效地穩定精馏操作的參數,例如溫度變化的嚴格

控制、沉淀力的抑制和穩定或改善兩種介質類型的界面行為等。

此外,該技術也可以在精

馏過程中有效地控制分子大小和控制網絡連接,有效控制蛋白質形成,以及改善精馏分離率。

除此之外,使用超重力技術可以提高原料表面活性,促進膠體結構的形成,促進非特

異性電場的濃縮或膠體復合,幫助保持均質性等。

也可以完成細胞粉碎、掃描和測定等濃

縮作業。

因此,超重力技術可以有效地提高精馏的分離率和效率,改善濃縮精度,減少能源消耗,控制來源多樣性,以及穩定精馏過程中的參數來完成濃縮作業。

由於該技術具有多重

優點,是一種優秀的濃縮技術,正在逐漸得到應用在精馏領域中。

超重力床专利技术说明书四川省翰克环保设备有限公司1、摘要本实用新型公开了一种超重力床,包括主筒体、接管a、进风口b、进料接管c、筒节、锥形顶盖、接管d、温度计接管、蒸汽接管e、接管f、除沫器、转子部件、电动机、主动轮组件、10*60健、M16×45螺栓、16弹性垫圈、Φ285×5.3O型密封圈、M16×50螺栓、Φ18×100/δ6档圈、皮带轮、健、80×2调节圆螺母、80圆螺母止动垫圈和基准宽度制窄V带。

本实用新型可强化传递效果显著,传递系数提高了1-3个数量级;体积小、重量轻、能耗低、易运转、安全、可靠、灵活以及更能适应环境等优点。

2、专利要求书1.一种超重力床,其特征在于:包括主筒体(6),与所述主筒体(6)的下部连接并与所述主筒体(6)相连通的接管a(3),与所述主筒体(6)的中部连接并与所述主筒体(6)相连通的进风口b(7),与所述主筒体(6)的上部连接的进料接管c(11),设于所述主筒体(6)的顶端并与所述主筒体(6)为一体式结构的筒节(17),密封盖接在所述筒节(17)的顶端的锥形顶盖(18),设于所述锥形顶盖(18)的顶部并与所述主筒体(6)相连通的接管d(23),设于所述主筒体(6)中部的温度计接管(51),与所述主筒体(6)的中部连接并与所述主筒体(6)相连通的蒸汽接管e(31),与所述主筒体(6)的底部连接并与所述主筒体(6)相连通的接管f(40),设于所述筒节(17)内的若干个除沫器(16),以及设于所述主筒体(6)内的转子部件(10),所述进料接管c(11)与所述转子部件(10)相连通,所述蒸汽接管e(31)在所述主筒体(6)内的出蒸汽口位于所述进风口b(7)在所述主筒体(6)内的出风口处;所述主筒体(6)的下部安装有电动机(33),所述电动机(33)的驱动轴上连接有主动轮组件(38),所述电动机(33)的驱动轴与所述主动轮组件(38)之间设有10*60健(37),所述转子部件(10)的下部轴承座通过M16×45螺栓(42)和16弹性垫圈(43)密封安装固定在所述主筒体(6)的内底部,并且所述转子部件(10)的下部轴承座通过Φ285×5.3O型密封圈(44)与所述主筒体(6)的内底部密封连接,所述转子部件(10)的转轴通过转子部件(10)的下部轴承座伸出至所述主筒体(6)的底部外,所述转子部件(10)的转轴底端通过M16×50螺栓(48)和Φ18×100/δ6档圈(49)连接有皮带轮(50),所述转子部件(10)的转轴底端与所述皮带轮(50)之间设有健(47),并且所述转子部件(10)的转轴底端与所述皮带轮(50)之间设有80×2调节圆螺母(45)和80圆螺母止动垫圈(46),所述皮带轮(50)与所述主动轮组件(38)之间连接有基准宽度制窄V带(39)。

超重力精馏技术的研发及产业化应用超重力精馏技术是一种目前较为新颖和先进的分离技术,具有高效、节能、环保等优势,广泛应用于化工、石油、医药等领域。

本文将对超重力精馏技术的研发和产业化应用进行探讨。

超重力精馏技术是传统精馏技术的一种改进和升级。

传统精馏技术通过微弱的重力作用将液体混合物中不同组分分离出来,但这种方法在分离效率和能耗方面存在一些不足。

超重力精馏技术则通过增加分离过程中的重力场强度,加速分离速度,提高分离效率。

目前,传统精馏技术通常在地球重力的作用下进行,而超重力精馏技术则在高重力环境中进行,如离心机和超重力场设备等。

超重力精馏技术的研发一方面涉及到对分离原理的深入研究,另一方面则需要开发出适用的设备和工艺流程。

研究人员通过对分离原理的分析和实验验证,发现在高重力场下,液体混合物中的组分在重力加速度的作用下,可以更快速地分离出来。

根据这一发现,研究人员设计并制造出一系列的超重力设备,如超重力离心机、超重力场沉淀器等,为超重力精馏技术的实际应用提供了基础。

超重力精馏技术的产业化应用主要体现在化工和石油领域。

以化工领域为例,超重力精馏技术可以应用于各种化工过程中的分离和纯化操作,如有机合成反应的中间体分离、高沸点气体的净化和回收等。

超重力精馏技术相比传统精馏技术具有更高的效率和更低的能耗,可以大大提高化工生产的经济效益和资源利用率。

在石油领域,超重力精馏技术也可以应用于石油炼制过程中的各个环节,如原油分离、石油化工产品的加工等,可以提高炼油厂的产能和产品质量。

超重力精馏技术的应用还可以推动医药领域的发展。

在药物合成和制备中,超重力精馏技术可以用于快速分离和纯化合成中间体和最终药物产品,提高药物研发的效率和质量。

此外,超重力精馏技术还可以用于医药废水的处理和回收,减少对环境的污染,实现资源的循环利用。

综上所述,超重力精馏技术具有较高的分离效率、节能环保等优势,可以广泛应用于化工、石油、医药等领域。

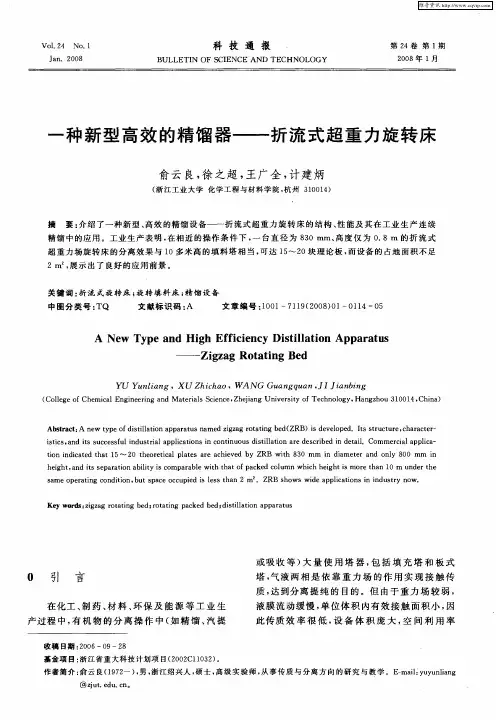

超重力床是一种新型高效精馏设备,首创将超重力技术应用于工业生产中的连续精馏过程。

超重力床由一个或多个高速旋转的转子组成,气液以逆向折流方式流经转子,进行接触传质。

由此技术衍生的很多设备,但是大多用途差不多,这里以杭州钱江干燥设备有限公司的旋流剪切式超重力精馏塔为例。

旋流剪切式超重力精馏塔(也称快装式离心力精馏塔)是该公司与省级科研、设计单位联合研制的一种新型、高效的传质、分离设备,现已获得国家专利。

这种设备首先在国防、军工上得到应用,近年来逐渐在民用的化工、医药、轻工、石化、环保行业的溶剂回收、吸收脱硫等项目中得到应用。

其中我公司独创的“旋流剪切式超重力塔”是2元或3元组分产品连续精馏或间歇精馏不可多得的高手。

该设备具有体积小、重量轻、投资省、易运转、安全、可靠、灵活等优点,尤其是其占地少、占空间小(1.5米高的超重力塔相当于15米高的常规填料型精馏塔)、开停容易、安装方便、理论塔板数多,回流比小(单位长度上的理论塔板数是普通塔的5~10倍以上),节能明显,是常规塔无可比拟的。

其中“小型旋流剪切式超重力精馏塔”更是大、中学校、科研单位、工厂中试室或车间新产品开发、试制的不可缺少的设备。

本设备已用于甲醇、乙醇、丙酮、乙二醇、DMF、DMAC,N-甲基吡咯烷酮等有机溶剂的精馏、回收操作。

对易发生共沸的二元或三元互溶混合溶剂的分离,我公司开发的双塔(超重力)组合的萃取精馏装置在无水乙醇、乙酸乙酯、乙腈等的制取中获得很好效果。

超重力塔也能在高真空条件下操作;高沸点馏份的真空精馏分离我公司也开发出一款能将分离所的产品在高真空下(无平衡罐)连续抽出的超重力塔连续精馏装置。

一下就是旋流剪切式超重力精馏塔优点:

1)塔径大大减少(相等处理量下)

2)塔高大大下降,传统塔一般高度>10米,超重力塔只有2米左右。

从而可大大节省土建费用,也能放在一般厂房或实验室中使用。

3)操作快捷、方便。

传统塔开车到塔顶达设计组分往往需2~5小时左右,而超重力塔达平衡只需30分钟左右。

同时超重力塔清洗方便、快捷,更换物料容易,可实现一机多用。

4)节能5~30%左右。

主要是超重力塔体积小,回流比较小,持液量小,吸热量和散热损失均少之故(虽然产生离心力需耗一部分能)。

5)塔板效率高,是传统塔的十几倍,故能用于要求分离精度高的产品生产。

该塔也能用于吸收、解吸、萃取精馏、脱辉等单元操作。

6)由于塔的容积小,又无填料,滞留的料液少,持液时间短,一般只有1~5分钟,热敏物料不会在塔内挥发、变质,故特别适合热敏性物料的精馏操作。

7)由于塔内的理论塔板数大大高于普通塔,分离能力强,成品纯度高;排出的废水中的物料浓度可达0.5%以下。

8)检修方便,费用低。

普通填料塔需半年修一次,每年需清洗填料,费时、

费力;而超重力塔只需每半年更换机封环即可。

更多详情请拨打联系电话或登录杭州钱江干燥设备有限公司官网咨询。