GMC2040r2镗铣加工中心参数

- 格式:docx

- 大小:39.89 KB

- 文档页数:2

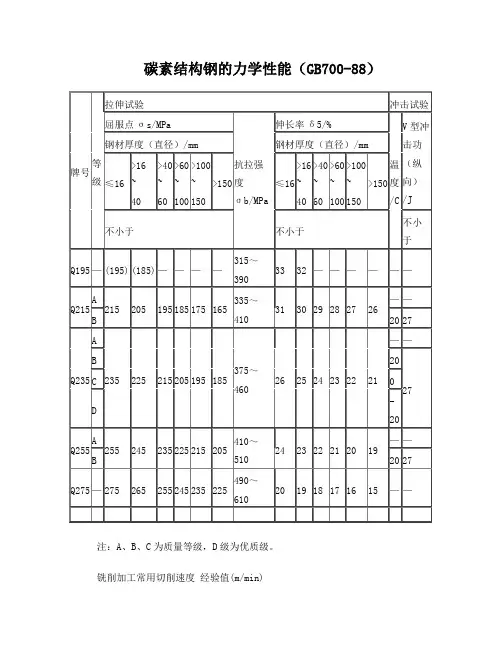

碳素结构钢的力学性能(GB700-88)注:A、B、C为质量等级,D级为优质级。

铣削加工常用切削速度经验值(m/min)铣削时的切削速度铣削加工每齿进给量推荐值 (mm/z)数控铣削每齿进给量经验值H13~H7孔加工方式余量(孔长度小于5倍直径)注:当孔径≤30mm、直径余量≤4mm和孔径>30~80mm、直径余量≤6mm时,采用一次扩孔或一次镗孔。

H7与H8级精度孔加工方式及余量(在实体材料上加工) (mm)注:在铸铁上加工直径为30mm与32mm的孔可用Ф28与Ф30钻头钻一次。

按H7与H8级精度加工已预先铸出或热冲出的孔 (mm)注:1.如果铸出的孔有很大的加工余量时,则第一次粗镗可分为两次或多次; 2.如果只进行一次半精镗,由其加工余量为表中“半精镗”和“粗铰或二次半精镗”加工余量之和。

平面精铣、磨削加工方式余量(mm)注:1. 精铣时,最后一次行程前留的雨量应该≥0.5mm。

2. 热处理零件磨削的加工余量系将表中值乘以1.2。

高速钢钻头加工钢件的切削用量高速钢钻头加工铝件的切削用量高速钢钻头扩孔、钻孔的切削用量 (mm/r)高速钢铰刀铰孔的切削用量攻螺纹切削速度 (m/min)钻孔的进给量镗孔切削用量硬质合金端面铣刀的铣削用量不锈钢的铣削用量不锈钢的铣削用量硬质合金车刀粗车外圆及端面的进给量注:1、加工断续表面及有冲击的工件时,表内进给量应乘系数K=0.75~0.85;2、在无外皮加工时,表内进给量应乘第数K=1.1;3、加工耐热钢及其合金时,进给量不大于1mm/r;4、加工淬硬钢时,进给量应减小。

当钢的硬度为44~56HRC时,乘系数K=0.8;当钢的硬度为57~62HRC时,乘系数K=0.5。

5、可转位刀片的允许最大进给量不应超过其刀尖圆弧半径数值的80%。

硬质合金外圆车刀半精车的进给量(参考值) mm/r注:rε=0.5mm,用于12×12以下刀杆,rε=1mm,用于30×30以下刀杆,rε=2mm,用于30×45及以上刀杆。

型号VMC420工作台工作台尺寸(长*宽)800*260T 型槽规格(数量-宽-间距)5-16-50最大负荷100KG 行程X/Y/Z 轴最大行程420/270/400主轴鼻端至工作台距离50-460主轴中心到立柱面距离300主轴主轴锥孔R8BT30R8BT30R8BT30BT30主轴最高转速(标准)6000主轴传动方式(标准)1:1同步带电机主轴马达功率2.2kw X/Y 马达功率伺服1.0/1.0kw Z 轴电机伺服1.0kw (带刹车)进给三轴切削进给率4m/min 三轴快速移动速度10m/min滚珠丝杠规格X2005/Y2005/Z2505线性导轨规格X20/Y20/Z25换刀系统换刀类型手动气动手动气动手动气动斗笠式刀位数量@@@@@@10换刀时间@@@@@@4-6″一般规格系统Mach3ADTECHMach3ADTECHMach3ADTECH LNC-520HC 床身线轨电源380V 气源@0.5Mpa@0.5Mpa @0.5Mpa 0.5Mpa 外形尺寸(长*宽*高)1600*1100*1900净重(约)2000KG注:“@”为无此机型及配置。

此规格尺寸仅为参考,有特殊需求,可以根据客户需要作出调整。

4m/min 10m/minX20/Y20/Z251.0kw0.75kw/0.75kw0.75kw 3m/min 8m/minX20/Y20/Z201m/min 3m/min @550*1603-12-4250KG 0.75kw/0.75kw 1853600数控钻铣床参数表36001:1同步带1851200*900*1800500KG SXK040.75kw 1:1同步带硬轨280/170/20050-3301.0kw 280/170/20050-330800*2605-16-50100KG SXK05550*1603-12-4250KG SXK071.0kw (带刹车)1:1同步带线轨2.2kw 1.0/1.0kw 3006000420/270/40050-4601200*900*1800600KG线轨1600*1100*19001800KGX1605/Y1605/Z1605X2010/Y2010/Z2010X2005/Y2005/Z2505220V 220V 380V。

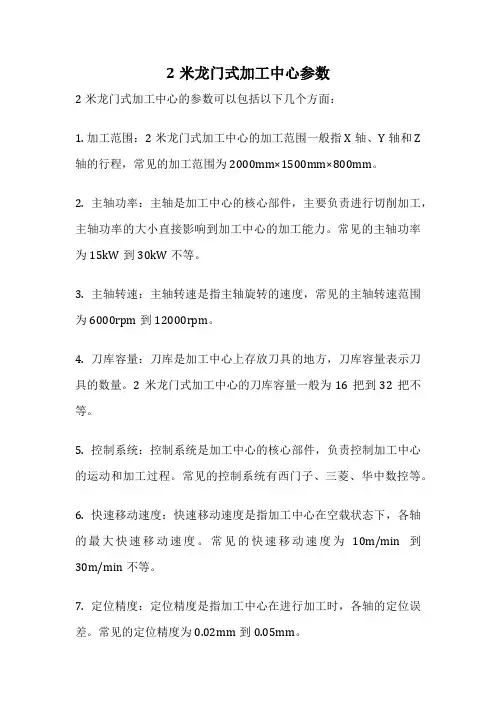

2米龙门式加工中心参数

2米龙门式加工中心的参数可以包括以下几个方面:

1. 加工范围:2米龙门式加工中心的加工范围一般指X轴、Y轴和Z 轴的行程,常见的加工范围为2000mm×1500mm×800mm。

2. 主轴功率:主轴是加工中心的核心部件,主要负责进行切削加工,主轴功率的大小直接影响到加工中心的加工能力。

常见的主轴功率为15kW到30kW不等。

3. 主轴转速:主轴转速是指主轴旋转的速度,常见的主轴转速范围为6000rpm到12000rpm。

4. 刀库容量:刀库是加工中心上存放刀具的地方,刀库容量表示刀具的数量。

2米龙门式加工中心的刀库容量一般为16把到32把不等。

5. 控制系统:控制系统是加工中心的核心部件,负责控制加工中心的运动和加工过程。

常见的控制系统有西门子、三菱、华中数控等。

6. 快速移动速度:快速移动速度是指加工中心在空载状态下,各轴的最大快速移动速度。

常见的快速移动速度为10m/min到30m/min不等。

7. 定位精度:定位精度是指加工中心在进行加工时,各轴的定位误差。

常见的定位精度为0.02mm到0.05mm。

8. 重复定位精度:重复定位精度是指加工中心进行多次相同加工时,各轴的定位误差的重复性。

常见的重复定位精度为0.01mm到0.03mm。

这些参数可以根据具体的加工需求和实际情况进行选择和调整。

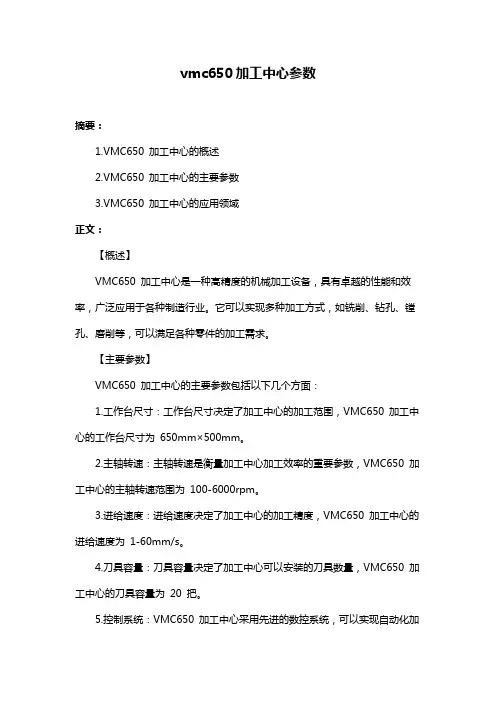

vmc650加工中心参数

摘要:

1.VMC650 加工中心的概述

2.VMC650 加工中心的主要参数

3.VMC650 加工中心的应用领域

正文:

【概述】

VMC650 加工中心是一种高精度的机械加工设备,具有卓越的性能和效率,广泛应用于各种制造行业。

它可以实现多种加工方式,如铣削、钻孔、镗孔、磨削等,可以满足各种零件的加工需求。

【主要参数】

VMC650 加工中心的主要参数包括以下几个方面:

1.工作台尺寸:工作台尺寸决定了加工中心的加工范围,VMC650 加工中心的工作台尺寸为650mm×500mm。

2.主轴转速:主轴转速是衡量加工中心加工效率的重要参数,VMC650 加工中心的主轴转速范围为100-6000rpm。

3.进给速度:进给速度决定了加工中心的加工精度,VMC650 加工中心的进给速度为1-60mm/s。

4.刀具容量:刀具容量决定了加工中心可以安装的刀具数量,VMC650 加工中心的刀具容量为20 把。

5.控制系统:VMC650 加工中心采用先进的数控系统,可以实现自动化加

工。

【应用领域】

VMC650 加工中心广泛应用于各种制造行业,如汽车制造、航空航天、模具制造、电子制造等。

v20加工中心参数

以下是V20加工中心的一些参数:

1. 主轴转速:约为10,000-20,000转/分钟,可根据加工需求调整。

2. 进给速度:最高可达30米/分钟,也可根据需要进行调整。

3. X/Y/Z轴行程:通常为800/500/510毫米,具体尺寸也可能有所变化。

4. 主轴功率:通常为15-22千瓦,也会根据型号和配置有所变化。

5. 刀库容量:通常为20个位置,也有的型号可能更大或更小。

6. 控制系统:常用的控制系统有Siemens、Fanuc、Mitsubishi 等。

7. 工作台尺寸:通常为900x500毫米,也会根据型号和需求有所变化。

8. 夹具类型:可以使用机械夹具或真空吸附夹具,具体根据加工需求选择。

请注意以上参数只是一般参考值,具体的V20加工中心参数可能会有些变化,具体应以设备实际情况为准。

MCS (Machine Coordinate System机械坐标系它是所有刀具路径输岀点的基本位置。

一旦移动机械坐标系,系统就得重新建立刀具路径输出点。

开始时没有对MCS作任何操作的情况下,MCS是和绝对坐标系一致的,井且MCS是被保存在零件文件里的。

RCS C Reference Coordinate System 参考坐标系Link Mcs/Rcs用于把RCS和MCS关连起来,令两者重合,(原点位置和坐标轴方向都重合)1:水平用于设置刀具进入或退出工件侧而的最大水平安全距离。

2:直立用于设置刀具进入或退出上一切削高度(或素材平而上方)的最大垂直高度安全距离。

3:最小用于在设置安全平面高度之前,设置刀具与铳削平而之间的距离。

当系统没有是义安全平而,且其水平和垂直安全距离都没有超过此设置值时,系统将把该最小距离作为进刀和退刀的安全距离。

4:安全平面作为在进行至下一切削区域前,须把刀提到的安全平面,使用时如选择该选项, 安全平而高度会与整体安全平而高度相同。

5:先前平面选择该选项后,系统以上一单节的安全平而,作为在行进至下一切削区域前,须把刀提到的安全平面高度,使用时选择该选项,安全平而高度与上一单节安全平而设置相同。

6:素材平面选择该选项后,系统以素材的最高平面,作为在行进至下一切削区域前,须把刀提到的安全平而高度。

使用时选择该选项,则安全平而高度会与素材平而设置相同。

7:直接如无指>1^进刀起始点,系统将直接務动至开始铳削点。

自动类型1:当淇设置为线性时,系统将产生线性进刀路径。

当其设置为岡弧,则产生的进刀路径将沿着圆弧行进,其圆弧半径可由圆弧半径的输入值决楚。

2:激活区间用于设1[边界与自动的线性或岡弧的最大距离。

在设置它的距离后,系统将计算其相当于刀具横向进给的数目,作为其边界开始铳削点与实际进刀点的距离。

3:重叠距离用于设置进刀起始点和退刀结束点的相重叠距离。

该设置主要用于消除铳削时可能残留于进刀点的残料。

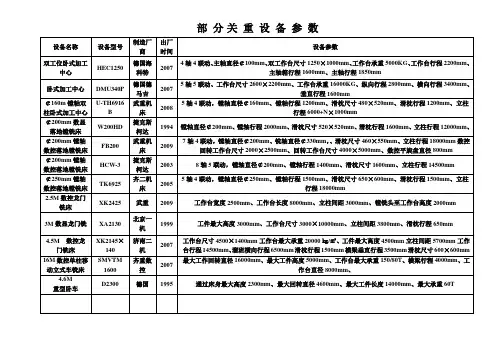

机床主要技术参数及价格设备一、普通车床C6132D/750--------------------------单价:RMB33000.00元一、机床主要技术参数:床身上最大工件直径 350mm中心高 180mm刀架上最大工件直径 200mm马鞍上有效长度 750mm主轴孔锥度 MT6主轴通孔直径 52mm转速范围 30-1800r/min横刀架行程 250mm小刀架行程 150mm尾座套筒锥度 MT4电机功率 4.5KW公制螺纹 0.45-20mm英制螺纹 80 1.75n/l纵向进给量 0.039-1.1mm/r横向进给量 0.018-0.55mm/r机床重量 1800kg二、标准配置:三爪卡盘及法兰1套固定顶尖1个说明书及装箱单1份设备二、沈一机普通车床C6140A/1000--------------------------单价:RMB55000元一、机床主要技术参数:床身上回转直径 400mm刀架上回转直径 210mm二顶尖最大距离 1000mm主轴通孔直径 52mm主轴头形式 A16主轴孔锥度 NO6主轴转速范围 11-1600 rpm主电机功率 7.5KW二、标准配置:三爪卡盘及法兰1套固定顶尖1个说明书及装箱单1份设备三、高速精密万能摇臂铣床PS-X5325/Ⅲ----------单价:RMB28500元一、主要技术参数:工作台面面积 1270*254mm纵向行程 860mm横向行程 380mm垂向行程 340mm摇臂行程 520mm主轴套筒行程 127mm主电机 2.2kw主轴转速范围 80-5440rpm主轴孔锥度 R8主轴端至工作台面距离 420mm导轨形状 X:△ Y:△ Z:△二、标准配件(报价含以下标准配件):1.立式万能摇臂铣床主机壹台2.铣头拉杆壹支3.前后橡胶挡屑板贰块4.电气控制箱壹只5.石英工作灯壹只6.手动注油泵润滑系统壹套7.工具箱壹台8.使用说明书壹本三、特殊配件(报价含以下特殊配件):1、台湾精密机用平口钳6"壹台2、台湾X轴自动电走刀壹套3、两座标数显尺壹套4、组合压板壹套四、主要特点:本机床既作立铣使用,也可作卧铣使用,同时亦可以进行钻、镗、铰等加工。

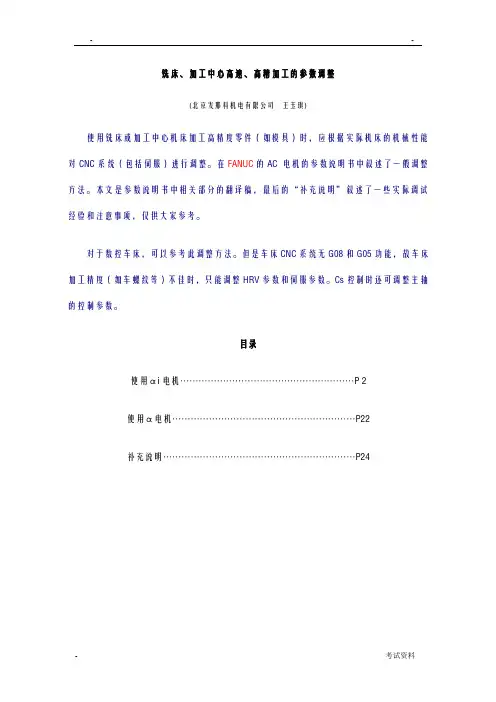

铣床、加工中心高速、高精加工的参数调整(北京发那科机电有限公司王玉琪)使用铣床或加工中心机床加工高精度零件(如模具)时,应根据实际机床的机械性能对CNC系统(包括伺服)进行调整。

在FANUC的AC 电机的参数说明书中叙述了一般调整方法。

本文是参数说明书中相关部分的翻译稿,最后的“补充说明”叙述了一些实际调试经验和注意事项,仅供大家参考。

对于数控车床,可以参考此调整方法。

但是车床CNC系统无G08和G05功能,故车床加工精度(如车螺纹等)不佳时,只能调整HRV参数和伺服参数。

Cs控制时还可调整主轴的控制参数。

目录使用αi电机…………………………………………………P 2使用α电机……………………………………………………P22补充说明………………………………………………………P241使用αi电机3.4.1伺服HRV控制的调整步骤⑴概述i系列CNC(15i/16i/18i)的伺服因为使用了HRV2和HRV3控制(21i为选择功能),改善了电流回路的响应,因此可使速度回路和位置回路设定较高而稳定的增益值。

图3.4.1(a) 使用伺服HRV控制后的效果速度回路和位置回路的高增益,可以改善伺服系统的响应和刚性。

因此可以减小机床的加工形状误差,提高定位速度。

由于这一效果,使得伺服调整简化。

HRV2控制可以改善整个系统的伺服性能。

伺服用HRV2调整后,可以用HRV3改善高速电流控制,因此可进行高精度的机械加工。

若伺服HRV控制与CNC的预读(Look-ahead)控制,AI轮廓控制,AI纳米轮廓控制和高精度轮廓控制相结合,会大大改善加工性能。

关于这方面的详细叙述,请见3.4.3节“高速、高精加工的伺服参数调整”。

2图3.4.1(b) 伺服HRV控制的效果实例⑵适用的伺服软件系列号及版本号90B0/A(01)及其以后的版本(用于15i,16i,18i和21i,但必须使用320C5410伺服卡)。

⑶调整步骤概况HRV2和HRV3控制的调整与设定大致用以下步骤:①设定电流回路的周期和电流回路的增益(图3.4.3(c)中的*1 )电流回路的周期从以前的250μs降为125μs。

![镗孔]](https://uimg.taocdn.com/a1f7625677232f60ddcca1a3.webp)

6.7 镗孔工艺、编程6.7.1 镗孔加工概述1.镗孔加工要求镗孔是加工中心的主要加工内容之一,它能精确地保证孔系的尺寸精度和形位精度,并纠正上道工序的误差。

通过镗削上加工的圆柱孔,大多数是机器零件中的主要配合孔或支承孔,所以有较高的尺寸精度要求。

一般配合孔的尺寸精度要求控制在IT7~IT8,机床主轴箱体孔的尺寸精度为IT6,精度要求较低的孔一般控制在IT11。

对于精度要求较高的支架类、套类零件的孔以及箱体类零件的重要孔,其形状精度应控制在孔径公差的1/2~1/3。

镗孔的孔距间误差一般控制在±0.025~0.06 mm,两孔轴心线平行度误差控制在0.03~0.10 mm。

镗削表面粗糙度,一般是Ra1.6~0.4 μm。

2.镗孔加工方法孔的镗削加工往往要经过粗镗、半精镗、精镗工序的过程。

粗镗、半精镗、精镗工序的选择,决定于所镗孔的精度要求、工件的材质及工件的具体结构等因素。

⑴粗镗粗镗是圆柱孔镗削加工的重要工艺过程,它主要是对工件的毛坯孔(铸、锻孔)或对钻、扩后的孔进行预加工,为下一步半精镗、精镗加工达到要求奠定基础,并能及时发现毛坯的缺陷(裂纹、夹砂、砂眼等)。

粗镗后一般留单边2~3 mm作为半精镗和精镗的余量。

对于精密的箱体类工件,一般粗镗后还应安排回火或时效处理,以消除粗镗时所产生的内应力,最后再进行精镗。

由于在粗镗中采用较大的切削用量,故在粗镗中产生的切削力大、切削温度高,刀具磨损严重。

为了保证粗镗的生产率及一定的镗削精度,因此要求粗镗刀应有足够的强度,能承受较大的切削力,并有良好的抗冲击性能;粗镗要求镗刀有合适的几何角度,以减小切削力,并有利于镗刀的散热。

⑵半精镗半精镗是精镗的预备工序,主要是解决粗镗时残留下来的余量不均部分。

对精度要求高的孔,半精镗一般分两次进行:第一次主要是去掉粗镗时留下的余量不均匀的部分;第二次是镗削余下的余量,以提高孔的尺寸精度、形状精度及减小表面粗糙度。

五轴加工中心参数1. 设备基本要求:*1.1机床结构:床身采用龙门结构,大理石铸造床身,立式主轴及回转摆动工作台(B,C 轴)的结构形式,具有五轴联动的加工功能;1.2机床结构设计合理,刚性强,稳定性好,并采用系统具有的动态品质和热稳定性,需能连续稳定工作,精度保持寿命长。

2. 技术规格及要求:2.1机床要求及主要技术参数2.1.1工作台尺寸:工作台尺寸≥600×500mm;*2.1.2工作台为单支撑,承重≥400kg;*2.1.3主轴采用全集成电主轴,主轴最高转速≥18000r/min;*2.1.4主轴最大扭矩:≥130Nm;*2.1.5主轴最大功率:≥35KW;2.1.6主轴锥孔:SK40;*2.1.7工作行程:(1)X轴行程:≥600mm;(2)Y轴行程:≥500mm;(3)Z轴行程:≥500mm;(4)C轴行程:360°;(5)B轴行程:-5~110°;2.1.8 最小位移增量(1)X\Y\Z最小位移增量:≤0.001mm;(2)A\C轴最小位移增量:≤0.001°*2.1.9定位精度:X\Y\Z直接测量系统(全闭环)光栅或磁栅;(1)X\Y\Z轴定位精度:≤0.008mm VDI/DGQ 3441标准;(2)B\C轴定位精度:B轴≤10arc sec,C轴≤10arc sec VDI/DGQ 3441标准;*2.1.10快移速度:(1)X\Y\Z轴快移速度:≥50m/min;(2)B\C轴快移速度:≥50r/min;2.1.11刀库(1)刀库容量:≥30把,SK40;(2)最大刀具直径(相邻刀位满时)≥80mm;(3)最大刀具直径(相邻刀位空时)≥130mm;(4)最大刀具长度≥300mm;(5)最大刀具重量≥6kg;*2.1.12机床配置标准要求:(1)主轴、驱动、工作台的主动冷却系统;(2)移动电子手轮;(3)海德汉TS 649红外线测头;(4)五轴精度校准工具包;(5)机床具有全封闭防护外罩;(6)自动排屑器;(7)冷却液喷枪;(8)自动化准备:包含自动开合舱门、4通道旋转接头,回转摆动工作台;(9)提供配套刀柄,包括立铣刀刀柄20个,精镗刀1套,盘铣刀刀柄与刀盘2套。