有限元法在机翼整体壁板成形中的应用

- 格式:pdf

- 大小:137.39 KB

- 文档页数:5

航空复合材料整体成型技术应用(作者单位:哈尔滨飞机工业集团有限责任公司)◎郭璐璐整体成型技术的应用对以往的装配流程进行了简化,可以在较短的时间内完成零部件的装配作业,有利于提高生产制造效率,减少成本投入。

航空复合材料整体成型技术具有经济性、装配简单和翼身一体化等特点,要加强对这项技术的研究与应用,选择合适的整体成型技术方法,以此促进施工工艺的有效落实,保证这项技术应用的有效性,对航空制造业的进一步发展有着重要意义。

一、航空复合材料整体成型技术优点复合材料在多个领域中都得到了广泛应用,在大型机械设备制造中也能够取得良好效果,逐步向着大型化的方向发展。

大型化构件在应用期间方便装配作业,节省了施工时间,同时也可以避免多构件装配过程中存在的隐患问题。

航空复合材料整体成型技术应用优点比较多,主要体现在以下几个方面:1.经济性良好。

整体成型技术在应用期间能够利用多种连接方法将多种复合材料零件连接在一起,组成一个整体结构,这在一定程度上节省了装配时间,不需要进行零件对接,使得航空构件内部分段数量减少,航空设备的整体性得到了提升。

在成本投入方面,由于整体成型技术的应用省去了多个环节,减轻了结构重量,复合材料的用量也有所减少,节约了材料成本投入,具有良好的经济性特点。

2.便于装配工作的顺利开展。

航空产品的内部结构较为复杂,组成的零件数量和种类比较多,以往在进行装配时需要的紧固构件有几十万个,装配人员的工作量比较大,同时,容易出现监控管理不到位的情况,无法保证构件之间连接的有效性,所以存在一定的质量隐患。

复合材料整体成型技术的应用能够将多种零件形成一个整体,使装配期间使用的紧固构件缩减到几千个甚至几百个,便于装配工作的顺利开展,节省了装配时间,方便了装配期间的管理与控制工作。

原有的航空制造中,装配期间需要使用专门的工具设备对构件进行打孔操作,在此期间要保证孔的精度和质量。

另外,为了对电化腐蚀现象进行有效控制一般都会用湿化装配方法,这种方法所需的资金量比较大,增加了设备制造成本。

有限单元法及工程应用有限单元法(Finite Element Method,FEM)是一种数值计算方法,广泛应用于工程领域。

它是一种将复杂的连续体分割为有限个简单形状的小单元,并将偏微分方程转化为代数方程求解的方法。

有限单元法通过将计算领域离散化为一个有限的单元网络,然后通过求解每个单元上的方程来得到整个计算领域的解。

这种方法在解决复杂问题上具有很大的优势,并已经在工程应用中得到广泛应用。

有限单元法在工程应用中有许多不同的方面。

以下是其中一些主要的应用领域:1. 结构力学分析:有限单元法可以用于结构的形状、变形、应力和振动等问题的分析。

通过将结构离散为有限个单元,可以准确地计算结构的应力分布和变形情况,进而评估结构的稳定性和可靠性。

这在建筑、桥梁、飞机和船舶等领域中得到广泛应用。

2. 热传导分析:有限单元法可以用于热传导问题的分析,如温度分布、热流量和热应力等。

通过建立传导方程和边界条件,可以计算不同材料和结构的热行为,进而为热处理、热设备设计和热工艺优化提供指导。

3. 流体力学分析:有限单元法可以用于求解流体力学方程,如流体流动、湍流、传质和热传递等。

通过将流体域划分为有限个单元,可以计算流速、压力和流体力学特征等。

这在空气动力学、水力学和化工工艺等领域中得到广泛应用。

4. 电磁场分析:有限单元法可以用于求解静电场、磁场和电磁波等问题。

通过建立电磁方程和边界条件,可以计算电场、磁场和电磁波的分布和特性。

这在电力系统、电子器件和电磁辐射等领域中得到广泛应用。

5. 生物医学工程:有限单元法可以应用于生物医学领域的各种问题,如骨骼力学、组织力学、生物电流和生物传递等。

通过对生物体或医学设备建立有限元模型,可以模拟和预测生物体的行为和反应,为生物医学研究和医学工程设计提供指导。

以上只是有限单元法在工程应用中的一部分方面。

由于其灵活性和适用性,有限单元法被广泛应用于各种工程领域,为工程师提供了一种有效的工具来解决现实世界中的复杂问题。

2022年第1期

总第144

期

2022 No. 1

Sum No. 144民用飞机设计与研究

Civil Aircraft Design & Research

http: //myfj. cnjournals. com myfj_sadri@comac.

cc (029

)20866796

DOI:

10.19416/j. 1674 -9804.2022.

01.013

喷丸成形工艺规划方法

江剑成胡永祥!

(上海交通大学机械与动力工程学院,机械系统与振动国家重点实验室,上海200240)

摘要:

喷丸成形技术利用特定能量源产生冲击压力,在壁板表层深度方向引入非均匀分布的塑性应变,是一种柔性冷加工

塑性成形技术,适用于大尺寸复杂型面整体壁板的成形制造。对喷丸成形的工艺建模方法、工艺规划方法两个方面进行了综 述;梳理了喷丸成形数值模型的发展历程,分析了固有应变模型在喷丸成形模拟中的显著优势;对喷丸成形工艺规划方法进

行综述,介绍了传统工艺规划途径

,指出其无法适应现代工业发展需求的原因,对基于数值模型的工艺规划进行了回顾,分析

研究成果存在的问题与难点并提供解决思路,试图为喷丸成形技术未来发展的研究与工程应用提供参考与借鉴。

关键词:

喷丸成形

;工艺建模;工艺规划;分布式参数优化

中图分类号:

TG668

文献标识码:

A OSID:

0引言喷丸成形通过特定能量源引入冲击压力,

轰击

壁板表面形成塑性变形以及残余压应力,

实现小曲

率弯曲成形,是一种无模冷加工工艺。

该工艺具有

成本低、工艺周期短、可有效改善构件力学性能、形 状适应性好等显著优点,是现代大型轻质高强材料

整体构件成形制造首选甚至唯一的技术方法。喷丸

成形包括传统机械喷丸成形和新型喷丸成形技术。

新型喷丸成形技术有激光喷丸成形、超声喷丸成形

、

高压水喷丸成形。传统机械喷丸以固体弹丸高速冲 击产生的机械能为能量源,引入塑性层深度约为 0. 2 mm~0.3 mm,适用于薄壁小曲率类整体构件的 成形与校形。机械喷丸成形工艺成本低、操作灵活, 但是存在成形能力弱、喷丸区域和强度精确控制困 难、大弹丸受喷面粗糙、表面质量差、弹丸需回收和 清洗等缺点。近年来,以高能脉冲激光代替机械弹 丸的激光喷丸成形受到广泛关注,其利用激光诱导 等离子体产生冲击压力,在壁板表面引入塑性层,工 艺机理与机械喷丸类似。激光喷丸塑性层深可达数 个毫米,成形能力相较于机械喷丸有显著提升⑴% 此外,采用激光作为能量源,工艺可控性强,并且无 需回收、清理弹丸,加工环境更加清洁%在壁板成形 中,机械喷丸成形与激光喷丸成形各具优势,已存在 工业应用实例(2可,其他新型喷丸成形技术尚处于 研究开发阶段%目前,大型整体壁板的精确喷丸成形仍是现代 制造领域的研究难点,主要难点在于,作为柔性成形 工艺,工艺参数是决定成形精度的主要因素,但在面 向大几何尺寸、变曲率复杂型面的整体壁板成形时, 如何建立高效的工艺变形预测模型,实现复杂型面 的高效工艺规划,以获取准确的工艺参数,是喷丸成 形技术成熟化并走向应用的关键问题%

飞机机翼结构强度计算方法

引言

飞机机翼是飞行器的重要组成部分,其结构强度的计算是确保飞行器安全性的关键。

本文将介绍飞机机翼结构强度计算的一般方法和步骤。

1. 飞机机翼结构分析

飞机机翼结构分析的目的是确定机翼的强度和刚度。

通常的分析方法包括有限元分析和解析方法。

有限元分析方法可以更加准确地模拟机翼的力学行为,而解析方法则通常用于快速估算。

2. 材料特性和载荷计算

在进行机翼结构强度计算之前,需要明确材料的特性和承受的载荷。

常见的材料包括铝合金和复合材料。

载荷计算包括静载荷、动载荷和气动载荷等。

3. 结构强度计算

机翼结构强度计算主要包括静力学和疲劳寿命两个方面。

- 静力学计算:通过应力分析、变形分析等,确定机翼在静态载荷下的强度。

常用方法包括有限元分析和解析方法。

- 疲劳寿命计算:确定机翼在重复载荷作用下的寿命。

经验公式和有限元疲劳分析是常用的方法。

4. 结果分析和优化

根据结构强度计算的结果,分析机翼是否满足设计要求。

如果不满足,可以进行结构优化,包括材料替换、加固设计等。

结论

飞机机翼结构强度计算是确保飞行器安全性的重要步骤。

通过合理的分析方法和计算步骤,可以得到机翼的强度和刚度,为设计和优化提供依据。

飞机结构整体优化和细节分析作者:王想生杨荣胡玫瑰来源:《计算机辅助工程》2013年第03期摘要:飞机结构复杂,部件众多,连接形式复杂,传统的单一计算方法已很难满足计算要求,为更好地挖掘飞机的承载能力,还要考虑结构局部进入塑性区应力分布.对飞机结构进行有限元分析,有时需同时考虑整体和局部,大型结构采用较密的网格会耗费大量时间、资源等,甚至会导致计算不收敛;局部结构须划分较细的网格才能得到局部构件的细节应力.以某型飞机机翼为例,简单介绍开展飞机结构整体优化和细节分析的方法与流程.关键词:飞机结构;整体优化;细节分析中图分类号:V215.2文献标志码:B0引言在保证结构刚度和强度等条件下,以减重为目标的结构优化设计受到越来越广泛的重视.机翼典型构件优化设计主要包括翼肋结构的拓扑优化设计、翼梁结构的优化设计、蒙皮以及桁条加筋壁板优化设计等.Altair公司、Airbus公司和BAE SYSTEMS公司已经使用商用软件对A380机翼翼肋进行拓扑优化.[1]针对蒙皮以及桁条加筋壁板优化设计,朴春雨和章怡宁通过采用罚函数,将有约束问题转化成无约束问题,然后采用Powell法对无约束问题进行优化求解[2].机翼结构优化设计应基于机翼整体模型,在满足机翼整体强度和刚度条件下,优化主承力件的主要尺寸,此时,机翼有限元模型网格不能也不需要太密,太密会使计算时间长,也可能导致计算不收敛.因此,飞机结构强度计算部门经常采用比较简化的整体模型分析机翼的应力和载荷分布.对于大型结构,有时既要考虑结构整体,又要考虑用户关心的危险区域,如应力集中区域,结构形状突变区域等;疲劳专业有时需要确定连接件的钉传载荷和旁路载荷,进而确定结构的应力严重因数,以便开展疲劳寿命计算.对于这些局部区域的细节分析,若网格划分太稀疏,则达不到计算要求;而对于这些区域之外的结构其他部分,较稀网格已经足够.要得到这些区域较精确的解,可以采取2种办法[3-10].一种是采用子模型法,对局部区域进行网格细化,在整体模型上进行分析.子模型技术是分析大型复杂结构局部应力的有效手段,已在一些大型复杂工程中得到成功应用.如万定生等[8]采用子模型法对大跨径混凝土斜拉桥桥面板局部进行有限元结构分析;王乘等[9]采用子模型法对混凝土高拱坝的底孔进行三维非线性分析;王汝传[10]采用子模型法分析钢箱梁关键部位的应力.另外一种是采用先整体后局部的分析方法,该方法基于整体分析确定局部区域的外界载荷(对于飞机机翼结构,包括气动载荷以及其他区域传递给需要考核的细节区域的节点载荷),进而取出细节区域进行网格细化,开展局部区域的细节分析.细节分析的区域往往包括众多机械连接,飞机结构机械连接广泛采用多钉连接,国内外对多钉连接研究较少,方法不一.目前,对多钉接头的研究主要包括接触有限元方法、解析法以及钉元法等几种方法[11-12].接触有限元方法计算钉载及孔边应力分布,能较好地模拟每个钉的受力状态,但对网格的要求比较严格,且耗费大量时间和资源;网格质量达不到保证,会导致大型复杂结构多钉连接的计算结果不够准确.[13]解析法假定一定接触压力分布形式,较难适应板厚变化等一般工程情况,适用范围比较窄.[14]钉元法物理概念明确、模型简单且计算效率高;内部采用迭代法确定接触区,抛弃人为接触力假设,避免了试验测定P-δ曲线困难的问题[15].本文以某型飞机机翼为例,简单介绍基于MSC开展飞机结构整体优化和细节分析的方法与流程.[16]1某型飞机机翼整体优化和细节分析流程飞机结构强度计算是个由粗到细的过程,整体优化和计算常采用较粗的网格,细节分析常采用较细的网格.以某型飞机机翼为例,简单介绍整体优化和细节分析的大致流程,某型飞机机翼整体优化和细节分析流程见图1.4结束语有限元计算是飞机结构强度计算的重要手段,对同一部位可以针对不同目的,建立不同形式的有限元模型,有限元模型的疏密以及复杂程度取决于计算精度和简化要求.为全面开展飞机结构强度计算,需要综合利用整体优化和细节分析方法,权衡计算精度和耗时.参考文献:[1]王伟. 大展弦比飞翼结构拓扑形状、尺寸综合优化设计[D]. 西安:西北工业大学, 2007.[2]常楠. 复合材料加筋壁板铺层参数及稳定性优化设计[D]. 西安:西北工业大学, 2007.[3]ZEHN M W. A combination of modal synthesis and subspace iteration for an efficient algorithm for modal analysis within a FE-code[J]. Shock and Vibration, 2003, 10(1): 27-35.。

摘要:金属板料成形在制造业中有着广泛的应用,但传统的金属板料加工工艺都离不开模具,采用模具成形生产周期长,而且缺乏柔性,产品变化时就需要重新更换模具,这就延长了新产品的开发周期。

而现代社会产品的更新换代非常迅速,如何快速、低成本和高质量地开发出新产品,是企业生存和发展的关键。

因此一些新型的无模成形技术应运而生,如:喷丸成形、数字化渐进成形、无模多点成形、激光热应力成形、激光冲压成形等。

这些技术都是在数控系统的支撑下,实现板料的无模成形,具有很大的柔性。

他们克服了模具成形的不足,节省了模具制造费用与时间,特别适合新产品的开发和小批量生产。

1 喷丸成形喷丸成形是利用高速弹丸撞击金属板料的一个表面,使受撞击表面及其下一层金属产生塑性变形,导致面内产生残余应力,在此应力作用下逐步使板料达到要求外形的一种成形方法。

[1]目前其主要应用在航空航天领域,如波音和空中客车等飞机制造公司在其现代客机的生产中,都已采用了喷丸成形方法。

其主要优点是:(1)零件长度不受喷丸成形方法的限制,现代飞机蒙皮零件的长度已达32m,若采用其他方法,设备投资将急剧增加。

(2)工艺装备简单,无需成形模具,只需简单的夹具。

准备周期短,固定投资少。

(3)在进行成形的同时,可对板料起到强化作用。

(4)可对变厚度的板料进行成形。

(5)既可成形单曲率外形,又可成形双曲率外形,如机翼上下气动弯折区或非直母线区。

[2]喷丸成形的工艺方法有弯曲喷丸、延伸喷丸和预应力喷丸3种,其成形机理十分复杂。

由于影响成形过程的因素较多,使得喷丸成形工艺参数的选择仍要依靠庞大的实验数据库和操作经验,采用试喷渐进的方法来确定,耗时费资。

在采用CNC喷丸成形后,这一问题更需解决。

西北工业大学的康小明等人提出喷丸成形CAD/CAM/CAE系统,以机翼整体壁板全信息模型及喷丸成形数据库为基础,解决了喷丸成形的参数选取问题;对喷丸成形进行运动模拟,简化了喷丸成形的数控编程工作;对喷丸成形进行有限元模拟,增强了对这一复杂过程的预见。

工程中的有限元方法

有限元方法(Finite Element Method, FEM)是一种常见的工程分析方法,广泛应用于各种工程领域。

下面是其中一些常见的应用。

1. 结构力学分析:有限元方法在工程中最常见的应用之一是结构力学分析。

通过将结构分割成有限个小的单元,并在每个单元内使用简单的数学模型描述其行为,可以对结构进行力学性能的计算和预测。

这种方法可以用于分析各种类型的结构,如桥梁、航空器、建筑物等。

2. 热传导分析:有限元方法还可以应用于热传导问题的数值计算。

通过将热传导区域划分为有限个小的单元,并在每个单元内使用热传导方程进行模拟,可以计算和预测材料内部的温度分布和热流。

这种方法在热交换器设计、电子元器件散热等领域有广泛应用。

3. 流体力学分析:有限元方法也可以用于模拟和分析流体的运动和行为。

通过将流体域划分为有限个小的单元,并在每个单元内使用流体力学方程进行模拟,可以计算流体的速度、压力和流量。

这种方法在流体动力学、气动学和水动力学等领域有广泛应用。

4. 电磁场分析:有限元方法还可以用于模拟和分析电磁场的行为和效应。

通过将电磁场区域划分为有限个小的单元,并在每个单元内使用麦克斯韦方程组进行模拟,可以计算电场、磁场和电流。

这种方法在电力系统、电磁感应和电磁兼容

性等领域有广泛应用。

除了上述应用,有限元方法还可以用于声学和振动分析、优化设计、材料力学分析等各种工程问题的模拟和分析。

它有较强的灵活性和适应性,能够适用于各种复杂的工程情况,并且能够提供较为准确的数值解。

然而,它也需要充分的理论基础和严密的数值计算方法才能获得可靠的结果。

大型飞机整体壁板板坯数控加工延展变形分析及控制作者:暂无来源:《智能制造》 2017年第12期数控加工后的零件变形问题直接影响到飞机整体壁板的加工精度,本文从影响大型整体壁板板坯数控加工延展变形的因素出发,阐述了整体壁板板坯数控切削加工引起壁板板坯延展变形的原因,通过对整体壁板板坯数控切削加工延展应变的数值计算和试验数据对比,得出整体壁板数控切屑加工环节的延展变形规律及相应的加工变形控制策略。

飞机机翼整体壁板是现代军用、民用飞机的关键结构件,而大型飞机整体壁板成形技术则是飞机制造的关键技术之一。

整体壁板是由厚蒙皮和长桁等骨架零件组成的一个整体具有强度重量比高、总体和局部稳定性好、疲劳寿命长、,外形准确以及表面光滑等的特点,使其成为现代飞机普遍采用的高效率结构,也是影响战斗机综合性能的主要关键部件。

壁板类零件属于薄壁零件,在数控加工时,容易因强度刚性不够产生导致变形,且零件长度较大,更容易将零件变形扩大。

一、整体壁板制造流程整体壁板目前最常用的加工流程是先将整体壁板产品数模在三维工程CAD软件中进行展开计算,建立整体壁板板坯工艺数模,然后采用NC数控机床加工出壁板板坯,最后采用喷丸工艺将其成形到飞机气动所要求的形状。

图1为大型飞机机翼整体壁板的制造流程示意图,与传统的直接采用五坐标数控机床进行加工的方法相比,这种方法具有明显的优点:使用的预拉伸板料毛坯较薄,切削量相对较小,铣削加工设备只需要三坐标数控机床即可;喷丸成形后附带的强化工艺,可以大幅度的增强机械加工剥离金属后微观上的组织缺陷并预留残余压应力,从而能够极大的提高零件的抗疲劳特性。

在实际生产中普遍采用这种方法从而节省数控机床资源和避免材料浪费,因而具有成本低、零件表面质量优异等优点。

二、整体壁板板坯数控加工延展变形产生原因与大型整体壁板制造相关的应力包括:毛坯残余应力、加工应力、装夹应力等。

如图2所示,在机械加工过程中,在数控加工过程中,由于切削力及切削热等因素共同作用于零件,使得零件内部的应力平衡被打破,导致零件在加工过后必然要回复应力平衡状态而释放残余应力,从而导致零件变形。

某型飞机中央翼长桁裂纹后剩余强度分析研究摘要:某型飞机疲劳试验做到若干次起落时,中央翼上壁板某肋长桁缺口出现裂纹,该裂纹扩展后将导致区域内壁板抗失稳能力降低,可能影响飞行安全。

本文运用MSC.PATRAN/NASTRAN有限元计算软件,对该型机中央翼上壁板长桁裂纹后的剩余强度进行了分析研究,证明了长桁裂纹后飞机在检修周期内带损伤飞行的安全性,并提出了有关修理加强建议。

关键词:中央翼;长桁;裂纹;剩余强度1引言随着飞机使用实践和科学技术的发展,结构强度设计技术已逐渐发展到结构完整性设计阶段,涉及机体结构强度、刚度、损伤容限、疲劳强度和使用寿命等方面[1]。

作为验证飞机结构完整性的重要手段之一,全尺寸疲劳试验已成为必不可少的项目,用于验证飞机结构有足够的疲劳强度,且在服役中将带来维护的经济性[2]。

由于疲劳试验载荷无法100%模拟飞机使用中真实的载荷情况,在全尺寸疲劳试验中,一般都会考虑至少2以上的分散系数。

举个简单例子,假设某型飞机疲劳寿命为50000起落,取3的分散系数,则该飞机需开展150000次起落的全尺寸疲劳试验,通常需要几年、甚至十几年的时间才能完成如此漫长和复杂的试验任务。

在全尺寸疲劳试验开展过程中,难免出现各种各样的损伤情况。

如果一些重要且平时不可检部位出现损伤,需开展详细的分析论证,对飞机损伤发生并扩展后相应部位的剩余强度进行详细分析,论证检修周期内带损伤飞行的安全性,根据论证结果决定是否修改维修大纲。

现阶段,飞机结构损伤后剩余强度分析主要通过运用有限元法,在相关软件上建立模拟损伤情况的有限元模型仿真分析实现,相关分析结果经过几十年工程实践已较为准确、可靠,可以满足工程设计要求。

2有限元法及使用软件介绍有限元法是结构强度分析的重要手段,冲破了传统工程梁理论采用平剖面假设的束缚,因而提高了复杂结构应力分析的精度,同时因借助计算机和软件,节省了分析工作量,加快了分析速度。

随着技术的发展进步,有限元分析中的前、后置处理不断完善,从计算模型的建立直至计算结果的图表化、曲线化、文件化输出已成为可能,进一步减轻了分析工作量,方便了用户[3]。

翼面结构有限元模型节点气动载荷计算一、翼面结构有限元模型节点气动载荷计算翼面结构有限元模型节点气动载荷(aerodynamic nodal load)是指在航空器飞行过程中,由外界空气流作用产生的节点处的气动力载荷。

气动载荷对航空器的结构强度性能有着至关重要的影响,因此,准确计算气动载荷的方法对于精确分析航空器结构强度性能具有重要的意义。

现代航空器结构设计和分析都是以有限元模型为基础,因此,精确计算气动载荷就必须建立在有限元模型上。

翼面有限元模型节点气动载荷的计算,常用的手段是将整个翼面结构分割成若干个单元,并在每个单元上使用变分原理进行计算。

1. 建立有限元模型在建立有限元模型时,首先根据实际翼面结构情况,将翼面分割成若干个单元,每个单元上定义相应的单元结构,得到有限元模型。

然后,在每个单元上设置一个或多个节点,并在每个节点上定义相应的变量,如位移、速度、加速度等,以便随后进行求解。

2. 建立气动载荷计算模型在建立气动载荷计算模型时,首先根据空气流特性,建立流场模型,包括空气流速、压力、流场温度、湿度等物理量的定义。

然后,根据力学原理和气动学理论,推导出每个单元上的气动载荷计算公式,如升力、阻力等。

3. 进行有限元求解有了有限元模型和气动载荷计算模型之后,就可以进行有限元求解,即根据有限元法原理,求解出各个节点处的气动载荷值。

4. 分析气动载荷特性最后,可以绘制翼面结构上各节点气动载荷的三维分布图,以便进一步分析气动载荷的特性,如分布的对称性、变化的趋势等,以便更好地认识气动载荷的作用,并对相关结构进行合理的设计。

总之,翼面结构有限元模型节点气动载荷计算是一个综合性的过程,其中需要综合运用结构力学、流体力学、有限元理论等知识,为航空器结构设计和分析提供有力支持。

文章编号:1004-132Ⅹ(2002)02-0134-03

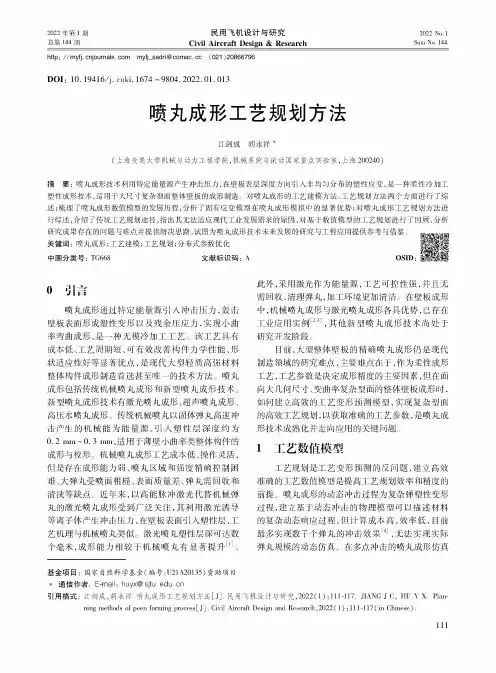

有限元法在机翼整体壁板成形中的应用

康小明 博士康 小 明 摘要:喷丸是现代飞机机翼整体壁板成形的首选方法,但喷丸成形参数的选择在很大程度上依赖于实验数据和操作经验,耗时费资。有限元方法的应用可部分解决这一难题。分析了喷丸成形的变形特点,介绍了Homer的有限元设计方法、Levers的比拟法及笔者使用的变形等效模拟法,并对3种方法各自的特点进行了比较。关键词:整体壁板;喷丸成形;有限元设计;有限元模拟中图分类号:V261 文献标识码:A

收稿日期:2001—08—15

喷丸成形的机理相当复杂,人们至今尚未完全知晓。喷丸成形参数的选择在很大程度上依靠实验数据和操作经验,通常采用试喷渐进的方法,

耗时费资。在采用CNC喷丸后,这一问题更急需解决。有限元方法应用于喷丸成形,将有助于问题的解决。有限元方法在喷丸成形中的应用有两条途径,即有限元模拟和有限元设计。按照喷条方式,喷丸可分为全面喷丸和窄条喷丸。全面喷丸方法可成形具有复杂气动外形的机翼壁板,如在弦向有弯曲而在展向有弯折的机翼壁板外形曲面。窄条喷丸是国内应用广泛的一种成形单曲率壁板和蒙皮的方法。其要领是沿翼面的等百分线对壁板进行宽度特别窄的、条带形的展向喷丸;并且,在每个条带的喷射区内,喷丸参数随壁板的整体状况和喷丸弹着区局部状况的不同需作调整。Homer[1]的有限元设计法和Levers[2]的比拟法以全面喷丸为研究对象,而笔者

使用的变形等效模拟法以窄条喷丸为研究对象。

1 喷丸成形的变形效果喷丸成形时,大量的弹丸以高速撞击金属板的表面,形成无数的压坑,使一定深度的表层金属产生延伸,从而引起受喷表面的面积加大。同时,

由于材料为一整体,金属板只有产生弯曲变形才能使各层纤维趋于平衡。在这一成形过程中,金属板发生了弯曲作用,表现为横向的挠度;同时受喷金属板面内尺寸增大,产生延伸作用。图1显示了喷丸引起的这两类变形,平板在喷丸成形后成形为球面,弯曲变形引起的挠度见图中,面内延伸为圆弧A′B′与直线段AB长度之差。

图1 喷丸引起的两类变形 对受喷金属板进行分析,可以发现金属板的受喷表层和未受喷表层具有残余压应力,而中心层具有残余拉应力。金属板的残余应力σ(z)由三部分组成(见图2)。σ(z)=σS(z)+σF(z)+σB(z)(1)

式中,

σ

S(z)为喷丸引起的应力;σF(z)为平衡金属板均匀

延伸的应力;

σ

B(z)为平衡金属板纯弯的应力。

图2 喷丸成形的残余应力分解在此假设金属板各处受到等强度的喷丸,并忽略局部区域的塑性变形。将σF(z)和σB(z)表

示为合力F及合力矩M的适当形式,并对式(1)

进行推导,可以得到∫h0σS(z)dz=F(2)

∫h0σS(z)(h/2-z)dz=M(3)

式中,h为金属板的厚度。由式(2)和式(3)可见,喷丸引起的效果可表示为两个力的作用:对应于拉伸的合力F及对应于纯弯曲的弯矩M。当喷丸不均匀时,σS是x、y的

・431・

中国机械工程第13卷第2期2002年1月下半月© 1994-2007 China Academic Journal Electronic Publishing House. All rights reserved. http://www.cnki.net函数,F、M也是x、y的函数。2 有限元设计法在喷丸成形中的应用20世纪90年代初期,Homer[1]在Boeing公司

的支持下将有限元设计方法应用于喷丸成形,以预测壁板各处的喷丸强度分布。该分布考虑对面内延伸可能带来的壁板整体延伸和扇折(fanning)

的控制,同时兼顾喷丸机的成形能力。Homer将弹丸对金属板的喷丸作用分解为拉伸喷丸强度ig和弯曲喷丸强度ih两部分,分别对应于应力σF(z)和σB(z)。为方便起见,记σF(0)

为σF0,σB(0)为σB0。对厚度一定的壳单元,σF0和σB0分别与ig和ih一一对应。确定成形一定曲面形

状的机翼整体壁板所需的喷丸强度分布,实际上是确定每个壳单元对应的应力强度σF0和σB0。Homer忽略了受喷板的局部塑性变形,因而,

结点位移向量可表示为各单元应力强度的线性叠加形式{d}6n×1=[D]6n×2m{σ}2m×1(4)

式中,{d}为结点位移;n为结点数,每个结点6个自由度;

{σ}为单元应力强度向量;m为受喷金属板的单元数,每个单元对应于两个应力强度,即σF0和σB0;矩阵[D]为单

元应力强度和结点位移之间的线性算子,[D]的每一列为单元应力强度的一个分量取单位值而其它分量取零时的结点位移向量。以位移向量{d

0}

表示一平板到相应设计曲

面的理想结点位移,{d}表示实际喷丸可达到的一组位移向量,则存在误差函数f使得{d}与{d0}之间差值最小。误差函数f的表达为f=({d}-{d0})T({d}-{d0})(5)式(4)代入式(5)

,同时,

为了将喷丸应力强

度限制在喷丸机的成形能力范围之内,给误差函数增加一附加项反映喷丸应力强度的值f3=([D]{σ}2{d0})T([D]{σ}-{d0})+k2p([P]{σ})T([P]{σ})(6)式中,矩阵[P]的每一分量Pi为对应于单元应力强度向量一个分量的罚系数。引入Pi的目的是在误差函数f3中包含

(kpσipi)2。这样,f3取得最小值时,σi在某种程度

上也达到最小化。f3对{σ}求导并令其值为零,

求解该方程可以得到使f3取极小值的单元应力强度向量{σ},进而得到各单元的喷丸强度分布ig和ih

。

Homer在上述算法的基础上开发出一套系统。该系统应用于波音767机翼2号上壁板,取得了很好的效果。

3 比拟法在喷丸成形中的应用Levers[2]提出了一种新颖的有限元模拟方

法。在该方法中,成形的原动力不是弹丸对金属板的撞击作用,而是人为施加在金属板上的热应力,

因而这种模拟方法又称为比拟法。将弹丸的撞击作用比拟为热应力的作用是因为二者可取得一致的成形效果。喷丸产生的变形效果是受喷金属板的整体延伸和纯弯曲,而这两类变形都可通过热载荷获得。金属板的整体延伸作用可通过一个均匀的温升获得,弯曲作用可通过沿板厚方向的温度梯度获得。而且,热载荷及其引起的变形可逐渐施加到金属板上,这与喷丸成形时逐个区域地喷打金属板在物理过程上十分相似,因此具有较好的精度。Levers的方法分两步实现:①获得喷丸区域的残余应力场;②步将该残余应力场施加到有限元模型中,计算得到受喷金属板的变形。获得特定喷丸条件下残余应力场的工作相对简单,一般通过试验的方法取得。将残余应力场施加到有限元模型时,采用了多层的壳单元。Levers在ABAQUS

的基础上自行开发了一个小程序来确定喷丸残余应力场对应的的热载荷,接着用ABAQUS求解这个常规的热问题,就可以得到受喷金属板的变形。Levers的方法是半自动化的。在该方法中,喷丸区域及其残余应力场的给定是非自动的;壁板喷丸成形后的形状由ABAQUS商用软件包计算,

是自动化的工作。

4 变形等效模拟法在喷丸成形中的应用4.1 概述喷丸成形时,工件的变形是大量金属弹丸对其撞击作用的累积效果。一种直观的想法是通过依次计算各个弹丸的撞击作用而得到工件的变形。这种方法的计算量和成本都是难以接受的,而且不考虑弹丸之间的相互撞击作用等实际问题而得到的计算结果本身也并不可靠。因此,必须寻求一种快捷而有效的喷丸成形模拟算法,变形等效模拟法正是基于此而提出的。机翼整体壁板在结构上属于薄壳,进行喷丸成形后,除弹着区表面少量材料处于塑性状态外,

其余材料均处于弹性状态。因而可以忽略材料的非线性,用弹性薄壳理论来模拟整体壁板的变形行为[3]。这种模拟不是对动态喷丸过程的实际模拟,而仅从变形效果的角度进行模拟,即在喷丸方案和弹性薄壳的加载方案之间建立联系,使得喷・531・

有限元法在机翼整体壁板成形中的应用———康小明© 1994-2007 China Academic Journal Electronic Publishing House. All rights reserved. http://www.cnki.net