植物蛋白植物蛋白工艺学

- 格式:ppt

- 大小:10.53 MB

- 文档页数:164

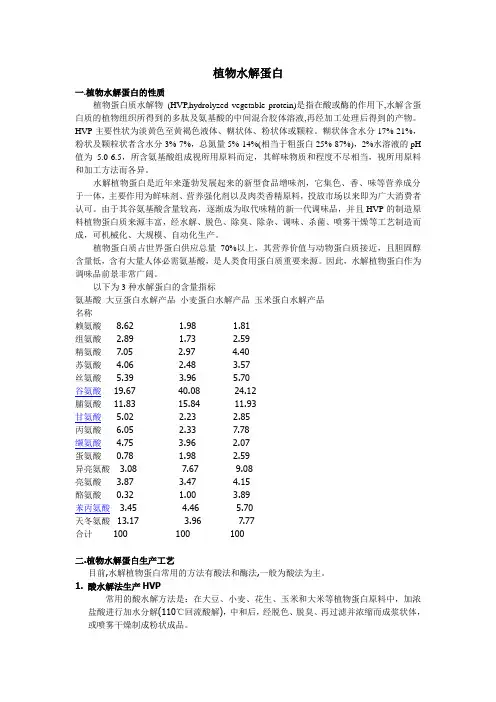

植物水解蛋白一.植物水解蛋白的性质植物蛋白质水解物(HVP,hydrolyzed vegetable protein)是指在酸或酶的作用下,水解含蛋白质的植物组织所得到的多肽及氨基酸的中间混合胶体溶液,再经加工处理后得到的产物。

HVP主要性状为淡黄色至黄褐色液体、糊状体、粉状体或颗粒。

糊状体含水分17%-21%,粉状及颗粒状者含水分3%-7%,总氮量5%-14%(相当于粗蛋白25%-87%),2%水溶液的pH 值为5.0-6.5,所含氨基酸组成视所用原料而定,其鲜味物质和程度不尽相当,视所用原料和加工方法而各异。

水解植物蛋白是近年来蓬勃发展起来的新型食品增味剂,它集色、香、味等营养成分于一体,主要作用为鲜味剂、营养强化剂以及肉类香精原料,投放市场以来即为广大消费者认可。

由于其谷氨基酸含量较高,逐渐成为取代味精的新一代调味品,并且HVP的制造原料植物蛋白质来源丰富,经水解、脱色、除臭、除杂、调味、杀菌、喷雾干燥等工艺制造而成,可机械化、大规模、自动化生产。

植物蛋白质占世界蛋白供应总量70%以上,其营养价值与动物蛋白质接近,且胆固醇含量低,含有大量人体必需氨基酸,是人类食用蛋白质重要来源。

因此,水解植物蛋白作为调味品前景非常广阔。

以下为3种水解蛋白的含量指标氨基酸大豆蛋白水解产品小麦蛋白水解产品玉米蛋白水解产品名称赖氨酸8.62 1.98 1.81组氨酸 2.89 1.73 2.59精氨酸7.05 2.97 4.40苏氨酸 4.06 2.48 3.57丝氨酸 5.39 3.96 5.70谷氨酸19.67 40.08 24.12脯氨酸11.83 15.84 11.93甘氨酸 5.02 2.23 2.85丙氨酸 6.05 2.33 7.78缬氨酸 4.75 3.96 2.07蛋氨酸0.78 1.98 2.59异亮氨酸 3.08 7.67 9.08亮氨酸 3.87 3.47 4.15酪氨酸0.32 1.00 3.89苯丙氨酸 3.45 4.46 5.70天冬氨酸13.17 3.96 7.77合计100 100 100二.植物水解蛋白生产工艺目前,水解植物蛋白常用的方法有酸法和酶法,一般为酸法为主。

植物蛋白质量及加工处理方法对营养消化影响1. 引言植物蛋白质是人类主要的蛋白质来源之一。

然而,与动物蛋白相比,植物蛋白质的质量通常较差,其中一部分原因是其不完全的氨基酸组成。

因此,为了提高植物蛋白质的质量以及促进其在人体内的消化吸收,加工处理方法的选择变得至关重要。

2. 植物蛋白质质量的影响因素植物蛋白质质量受多种因素的影响,包括氨基酸组成、纤维含量、抗营养物质和抗营养因子等。

下面将详细介绍这些因素。

2.1 氨基酸组成氨基酸是蛋白质的组成单位,不同的氨基酸组成会导致蛋白质的质量差异。

植物蛋白质通常缺乏一些必需氨基酸,特别是赖氨酸、蛋氨酸和色氨酸。

这导致植物蛋白质的生物学价值较低,也使其在人体内的消化吸收能力相对较差。

2.2 纤维含量植物蛋白质通常伴随着较高的纤维含量。

纤维是植物细胞壁的主要成分,包括纤维素、半纤维素和果胶等。

高纤维含量会增加蛋白质的粘稠度和凝胶性,从而降低其在胃肠道的消化速度和消化率。

这使得植物蛋白质比动物蛋白质更难以消化,从而影响其在人体内的营养吸收。

2.3 抗营养物质某些植物蛋白质含有抗营养物质,如皂苷、类黄酮和酚酸等。

这些物质可以干扰消化酶的活性,降低蛋白质的消化吸收率。

此外,它们可能导致植物蛋白质在人体内的释放速度较慢,进一步影响其营养效果。

2.4 抗营养因子除了抗营养物质外,植物蛋白质还包含一些抗营养因子,如胰蛋白酶抑制剂和木酮酸酯酶抑制剂等。

这些因子可以抑制人体内一些关键消化酶的活性,从而降低蛋白质的消化速度和效率。

3. 植物蛋白质的加工处理方法为了提高植物蛋白质的质量和促进其在人体内的消化吸收,许多加工处理方法已经被开发和应用。

以下是目前常用的加工处理方法的介绍。

3.1 提取和分离植物蛋白质可以通过提取和分离工艺从原材料中分离出来。

这种方法可以去除一部分纤维和抗营养物质,从而提高蛋白质的纯度和可消化性。

常用的提取方法包括溶剂提取、水解和酶解等。

3.2 热处理热处理是一种常用的植物蛋白质加工方法,如蒸煮、烘烤和烘干等。

植物蛋白的质量及加工处理方法对营养消化的影响植物蛋白是一种重要的营养来源,但是其质量和加工处理方法会对其营养价值和消化影响产生重要作用。

本文将从植物蛋白的质量入手分析其加工方法对营养消化的影响。

植物蛋白的质量植物蛋白的质量是指其所含的氨基酸种类和含量,对于人体来说,必需氨基酸是我们无法自主合成的,需要从食物中摄入的,而非必需氨基酸则是人体自主合成的。

植物蛋白的氨基酸种类和含量与动物蛋白有所不同,总体上,植物蛋白的氨基酸缺乏较多,其中最为突出的是缺乏的赖氨酸含量。

赖氨酸是一种必需氨基酸,鸡蛋中赖氨酸的含量最高,但是植物蛋白中赖氨酸含量较低,含量最高的是豆科植物的豆腐和豆腐制品。

此外,豌豆、黄豆和绿豆的赖氨酸含量也较为丰富。

除了赖氨酸之外,其他的氨基酸含量的相对缺乏程度也不尽相同。

综合多种植物蛋白的营养成分和氨基酸组成,人体对植物蛋白的需求与动物蛋白的需求并不完全相同。

另外,在植物蛋白的质量方面还存在着抗营养因子和多肽等问题。

一些植物种类本身具有毒素,如亚硒酸盐、硫氰酸盐等,容易使人体中毒;植物蛋白中的多肽可能影响人体对植物蛋白中的氨基酸的利用。

植物蛋白的加工处理植物蛋白的加工处理方法会对其营养质量产生影响。

在植物蛋白中,植物蛋白质可分解为原核和真核,原核蛋白和真核蛋白在加工过程中会产生不同的影响。

下面介绍几种常见的植物蛋白加工处理方法:烘焙烘焙指将植物蛋白进行高温处理来消除微生物和降低植物蛋白的水分含量的过程。

相较于原材料,烘焙后的植物蛋白中含水量更少,但脂肪酸、矿物质等含量不变。

此外,烘焙后的植物蛋白在消化上有一定的助益,能够加快胃液对蛋白质的消化和降解。

发酵植物蛋白经过发酵处理后,氨基酸组成及含量有所改变,豆类食物通过发酵处理能够提高人体的赖氨酸摄入量,发酵菌如霉菌、酵母菌等能够利用植物蛋白中的酸、碱水解酶、蛋白酶等,促进氨基酸的释放。

脱水脱水是将水分从物质中脱去的过程。

植物蛋白的脱水处理能够提高其含水量,除水分外,质量上的变化不明显。

蛋白肉工艺技术蛋白肉工艺技术是一种以植物蛋白为主要原料,通过一系列的加工工艺制成的一种肉类替代品。

国内外的人们对蛋白肉越来越感兴趣,并逐渐接受。

蛋白肉不仅具有肉类的质地和口感,还能提供丰富的蛋白质和其他营养成分。

下面将介绍一下蛋白肉的制作工艺技术。

首先,制作蛋白肉的原料主要有大豆蛋白、豌豆蛋白、黄豆蛋白、麦蛋白等。

这些植物蛋白粉经过初步处理后,去除杂质和不良味道,再根据不同需要调整含水量。

其次,将处理后的植物蛋白粉加入一定比例的食用油、食盐、味精、香辛料等辅助材料,然后进行混合搅拌。

这个过程中需要控制好搅拌时间、搅拌速度和搅拌力度,以确保各种原料充分混合均匀。

然后,在混合搅拌后得到的混合物中加入适量的水,再次进行充分搅拌,使其形成均匀的糊状物。

然后,将糊状物通过模具压制成形状完整的蛋白肉块。

接下来,将蛋白肉块放入蒸锅中进行蒸煮处理。

蒸煮时间和温度需要根据不同的蛋白肉块密度和厚度进行合理调整,以确保蛋白肉内部熟透。

蒸煮后的蛋白肉块,需要进行冷却处理,以降低其温度。

然后,将冷却后的蛋白肉块放入真空包装机进行真空封装,以延长其保鲜期。

最后,将真空封装好的蛋白肉块进行冷冻处理,使其在较长时间内能够保持良好的质量和口感。

冷冻温度需要控制在适当的范围内,以确保蛋白肉块的质构和风味不受影响。

通过以上的一系列工艺技术,蛋白肉最终制成。

蛋白肉的生产工艺需要严格控制各个环节的参数,以确保产品的质量和口感。

蛋白肉的制作工艺技术不仅具有可操作性,还需要结合丰富的经验和科学的理论知识来进行改进和创新。

蛋白肉作为一种健康营养的肉类替代品,将可以满足越来越多人们对食品安全和健康的追求。

同时,蛋白肉的制作工艺技术也将逐渐完善和推广,进一步满足市场需求。

植物蛋白质的提取和加工技术蛋白质是人类生命活动的重要物质基础。

随着世界人口的不断增长,蛋白质供给出现了严重不足。

为了解决这一问题,世界各国尤其是不发达国家和地区,积极采取措施,试图从可以得到的食物中获得有营养和廉价的蛋白质。

在世界范围的蛋白质资源供给中,大部分为植物蛋白,占蛋白质总量的70%,而动物蛋白仅占30%。

另外,具有经济性、营养性、功能性等优点的植物蛋白在建立健康的饮食结构方面所起的作用也越来越受人们重视。

本章将着重介绍各种植物蛋白的特点和相关的利用技术。

第一节植物蛋白质的基本特征食品中的蛋白质具有 3 个方面的特性,既营养性、加工特性及有益于人体健康的功能特性。

蛋白质的营养价值,主要是取决于其所含必需氨基酸是否平衡。

一般来说,动物蛋白质中的必需氨基酸比较平衡,而植物蛋白往往是赖氨酸、苏氨酸、色氨酸和蛋氨酸的含量相对不足。

谷物蛋白一般缺乏赖氨酸,而油料蛋白主要是蛋氨酸不足。

例如小麦蛋白主要是赖氨酸和苏氨酸不足;玉米蛋白主要是色氨酸和赖氨酸不足;棉子蛋白主要是蛋氨酸不足;花生蛋白主要是缺乏蛋氨酸;大豆蛋白除蛋氨酸和半胱氨酸含量稍低于FAO(联合国粮农组织)推荐值外,氨基酸组成基本平衡,接近于全价蛋白,是仅次于动物蛋白的理想蛋白质资源。

加工特性主要是指食品在加工过程中和加工后所表现出的物理性质,如物料或制品的保水性、乳化性、弹性和黏结性等。

这些物性指标是进行食品品质评价的重要内容。

植物性蛋白质,特别是油料蛋白质具有较好的加工特性,既可以单独制成食品,也可以与蔬菜或肉类等相组合加工成各种各样的食品。

它们在加工过程中,赋予制品保水性和保型性,防止加热调理收缩变形,使制品有较好的物性品质。

动物性蛋白质主要来源于肉、鱼、奶、蛋等食物,这些食物一方面由于价格较贵,另一方面由于肉制品含有较多的易导致心血管疾病的饱和脂肪酸和胆固醇,因而不利于健康。

而来源于植物的蛋白质虽然有的缺少某种氨基酸,但可同其他食物配合食用,使营养效果互相补充。

《含溶湿粕制取醇法大豆浓缩蛋白工艺及蛋白特性研究》一、引言随着全球对食品工业和生物技术的持续发展,大豆浓缩蛋白作为优质植物蛋白资源,其利用和开发逐渐受到广泛关注。

含溶湿粕制取醇法大豆浓缩蛋白工艺,作为一种新型的蛋白提取技术,具有提取效率高、环保、成本低等优点。

本文旨在研究该工艺的流程及其对大豆浓缩蛋白的物理化学性质的影响,以期为该技术的工业化应用提供理论支持和实践依据。

二、含溶湿粕制取醇法大豆浓缩蛋白工艺1. 原料选择与准备选取优质的大豆作为原料,进行清洗、破碎等预处理过程,以便后续的蛋白提取。

2. 溶湿粕制备将破碎后的大豆与适量的溶剂(如乙醇、丙酮等)混合,进行溶湿处理,得到溶湿粕。

此过程中,大部分的非蛋白成分被溶剂溶解或分离,而蛋白质则被保留在溶湿粕中。

3. 醇法提取蛋白将溶湿粕与一定浓度的酒精混合,通过醇法将蛋白质从溶湿粕中提取出来。

此过程中,利用蛋白质与其它成分在酒精中的溶解度差异,将蛋白质与其他成分分离。

4. 浓缩与干燥将提取出的大豆蛋白进行浓缩处理,以进一步提高蛋白浓度。

随后进行干燥处理,得到大豆浓缩蛋白产品。

三、蛋白特性研究1. 化学组成分析通过化学分析法测定大豆浓缩蛋白的化学组成,包括氨基酸组成、氮含量等。

这些数据可以反映蛋白的质量和营养价值。

2. 物理性质研究研究大豆浓缩蛋白的物理性质,如溶解性、乳化性、凝胶性等。

这些性质对于评估蛋白在食品工业中的应用具有重要意义。

3. 生物活性研究探讨大豆浓缩蛋白的生物活性,如抗氧化、抗炎症等作用。

这些生物活性对于研究其对人体健康的影响具有重要意义。

四、实验结果与讨论通过实验,我们得出以下结论:1. 含溶湿粕制取醇法大豆浓缩蛋白工艺流程合理,操作简便,提取效率高。

2. 该工艺得到的大豆浓缩蛋白化学组成丰富,氨基酸含量均衡,具有较高的营养价值。

3. 大豆浓缩蛋白的物理性质优良,具有良好的溶解性、乳化性和凝胶性,适用于多种食品加工应用。

4. 大豆浓缩蛋白具有一定的生物活性,如抗氧化、抗炎症等作用,对人体健康具有积极影响。

人造肉工艺技术人造肉是利用植物蛋白或动物细胞培养技术制作出的与真正肉类相似的食品。

随着环境保护和动物福利意识的不断增强,人造肉逐渐受到广泛关注。

下面将简要介绍人造肉的工艺技术。

人造肉的最基本工艺技术是植物蛋白提取与改性。

植物蛋白主要来源于大豆、黄豆、豌豆等植物种子,通过研磨、浸提、离心等步骤将蛋白质从植物材料中提取出来。

为了提高人造肉的口感和质地,科学家们会对蛋白质进行改性处理,如将蛋白质与磷酸盐、木樨醇、甘油等物质进行交联,以增强其凝聚性和弹性。

人造肉的另一项重要技术是细胞培养技术。

这项技术通过从动物体内提取肌肉细胞,并在培养基中进行细胞培养,最终形成肌肉组织。

培养肌肉细胞的关键是提供适当的培养基和生长因子。

科学家们会通过调节培养基中的营养成分、温度、氧气含量和激素等参数,以促进肌肉细胞生长和分化。

为了使人造肉更加接近真正的肉类,还需要进行调味和加工工艺。

调味工艺主要是添加盐、胡椒粉、酱油等调料,以增强人造肉的风味。

加工工艺包括切割、炒煮、烤制等步骤,以增加人造肉的口感和可口度。

人造肉的工艺技术还面临一些挑战。

首先是成本问题,目前人造肉的生产成本较高,尚未达到与传统肉类竞争的水平。

其次是口感和质感的改进,虽然人造肉已经能够获得一定的咀嚼感和弹性,但与真正肉类相比仍有一定差距。

此外,人造肉的可持续性也是一个重要问题,要解决这个问题,需要改进生产工艺,减少能源和水资源的消耗。

总而言之,人造肉是一项前景广阔的食品技术,其工艺技术的发展将有助于解决环境和动物福利等方面的问题。

虽然目前还存在一些挑战,但相信随着科技的进步,人造肉将会越来越接近真正的肉类,成为一种可持续、健康和环保的食品选择。