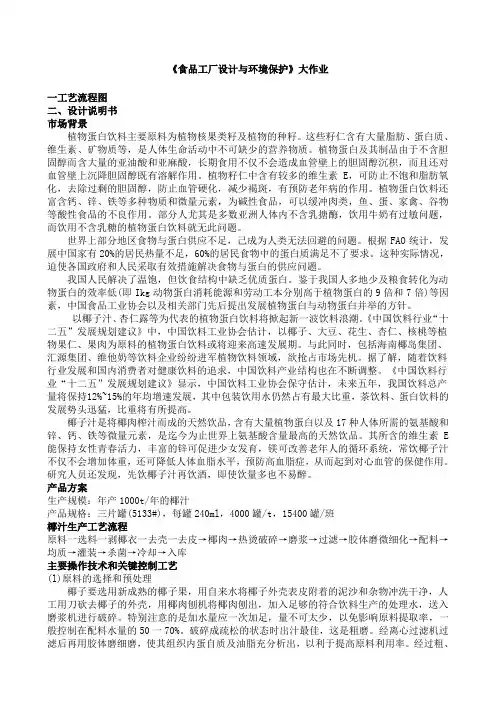

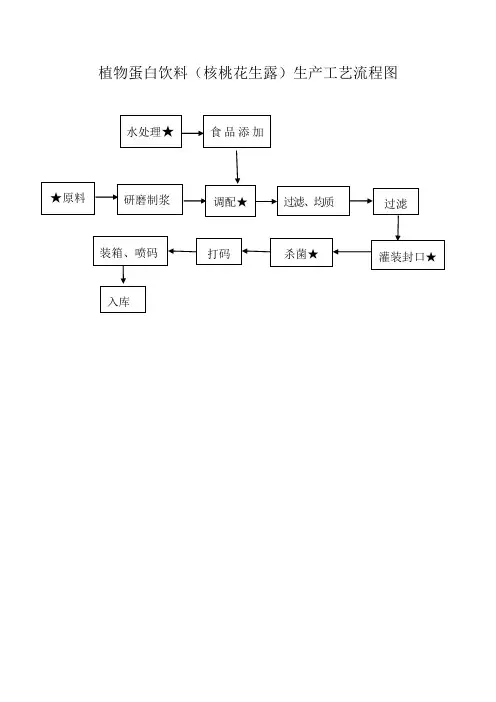

植物蛋白饮料生产工艺流程图

- 格式:doc

- 大小:75.50 KB

- 文档页数:2

《食品工厂设计与环境保护》大作业一工艺流程图二、设计说明书市场背景植物蛋白饮料主要原料为植物核果类籽及植物的种籽。

这些籽仁含有大量脂肪、蛋白质、维生素、矿物质等,是人体生命活动中不可缺少的营养物质。

植物蛋白及其制品由于不含胆固醇而含大量的亚油酸和亚麻酸,长期食用不仅不会造成血管壁上的胆固醇沉积,而且还对血管壁上沉降胆固醇既有溶解作用。

植物籽仁中含有较多的维生素E,可防止不饱和脂肪氧化,去除过剩的胆固醇,防止血管硬化,减少褐斑,有预防老年病的作用。

植物蛋白饮料还富含钙、锌、铁等多种物质和微量元素,为碱性食品,可以缓冲肉类,鱼、蛋、家禽、谷物等酸性食品的不良作用。

部分人尤其是多数亚洲人体内不含乳搪酶,饮用牛奶有过敏问题,而饮用不含乳糖的植物蛋白饮料就无此问题。

世界上部分地区食物与蛋白供应不足,己成为人类无法回避的问题。

根据FAO统计,发展中国家有20%的居民热量不足,60%的居民食物中的蛋白质满足不了要求。

这种实际情况,迫使各国政府和人民采取有效措施解决食物与蛋白的供应问题。

我国人民解决了温饱,但饮食结构中缺乏优质蛋白。

鉴于我国人多地少及粮食转化为动物蛋白的效率低(即Ikg动物蛋白消耗能源和劳动工本分别高于植物蛋白的9倍和7倍)等因素,中国食品工业协会以及相关部门先后提出发展植物蛋白与动物蛋白并举的方针。

以椰子汁、杏仁露等为代表的植物蛋白饮料将掀起新一波饮料浪潮。

《中国饮料行业“十二五”发展规划建议》中,中国饮料工业协会估计,以椰子、大豆、花生、杏仁、核桃等植物果仁、果肉为原料的植物蛋白饮料或将迎来高速发展期。

与此同时,包括海南椰岛集团、汇源集团、维他奶等饮料企业纷纷进军植物饮料领域,欲抢占市场先机。

据了解,随着饮料行业发展和国内消费者对健康饮料的追求,中国饮料产业结构也在不断调整。

《中国饮料行业“十二五”发展规划建议》显示,中国饮料工业协会保守估计,未来五年,我国饮料总产量将保持12%~15%的年均增速发展,其中包装饮用水仍然占有最大比重,茶饮料、蛋白饮料的发展势头迅猛,比重将有所提高。

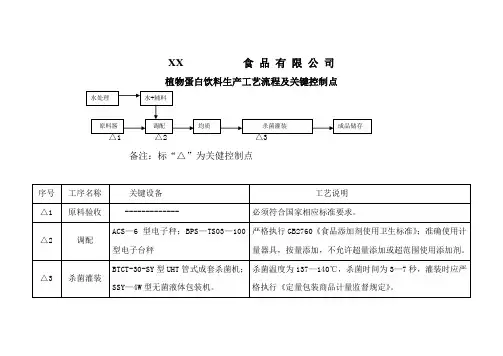

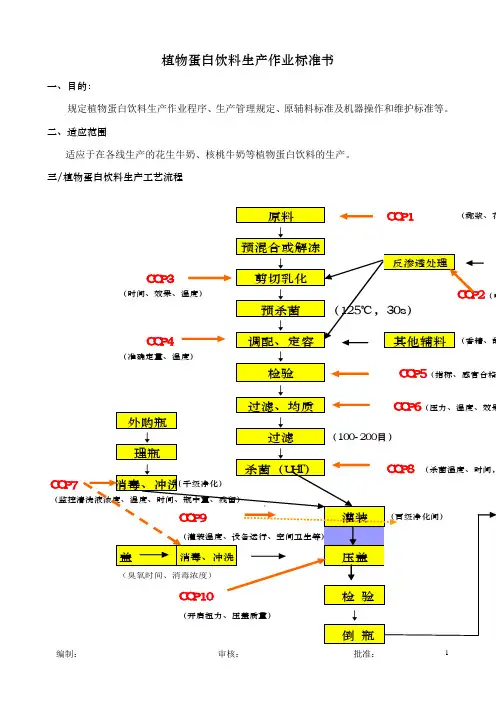

植物蛋白饮料生产作业标准书一、目的:规定植物蛋白饮料生产作业程序、生产管理规定、原辅料标准及机器操作和维护标准等。

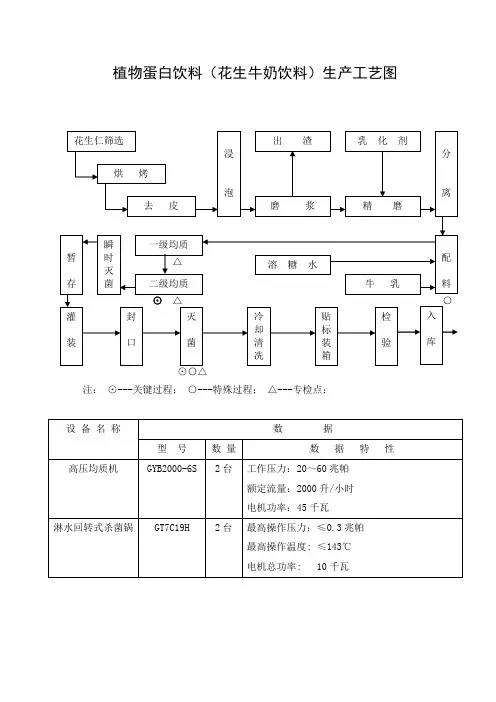

二、适应范围适应于在各线生产的花生牛奶、核桃牛奶等植物蛋白饮料的生产。

三/植物蛋白饮料生产工艺流程C C P 1(椰浆、花C C P 3(时间、效果、温度)C C P 4(准确定量、温度)C C P 7C C P 5(指标、感官合格三、各工序作业程序及要求配 料 工 序岗位关系图:1、配料工序细化流程图(料液走向)(稳定剂、白糖、酪朊酸钠、盐类干混)↓↓(经胶体磨进高剪切开始湿混)↓(60目一桶一换)↓(压力200MPA)↓(1#、2#、3#配料桶,香精、甜味剂等)↓↓(80目一桶一换)↓↓(压力见详细说明)↓(6T中转桶)↓(花生奶、核桃奶:100目)↓2、配料操作总体要求a、配料从投料到送杀菌机进行杀菌前,料液温度必须始终维持在70度-75度。

b、称料、投料必须执行复核,投料前再检查制度。

c、必须严格按工艺文件上规定的参数执行,包括投料顺序、剪切时间、均质压力、温度等,不得擅自更改参数操作。

d、植物蛋白饮料配制必须保证配料速度和时间,开始配料到送料结束控制在1小时以内。

备料、准备工作提前做好。

e、操作开关、转换阀门前必须先进行检查,确认无误后方可进行操作。

遵循先关泵,后关阀门的操作顺序。

f、配料全过程必须注意卫生控制,投完料后,人孔及时关闭;地面、设备始终保持清洁卫生,称料、盛料容器、配料空间执行一日一消毒。

3、配料各工序操作要求。

3.1 备料:一、配料种类植物蛋白饮料所用配料有(具体见产品配方):●糖类:白砂糖●核桃酱、花生酱●奶粉类:全脂奶粉、脱脂奶粉、炼奶、无水奶油●乳化稳定剂、麦芽糊精●磷酸盐类:三聚磷酸钠、六偏磷酸钠●缓冲盐、PH调节剂:柠檬酸钠、碳酸氢钠●甜味剂、增味剂:三氯蔗糖、安赛蜜、乙基麦芽酚等●防腐剂:乳酸链球菌素●各类食用香精二、备料要求a、稳定剂与5倍左右的白糖(或配方中全部白糖),配方中各种磷酸盐(六偏磷酸钠、三聚磷酸钠),柠檬酸钠以及奶粉(植脂末)等进行干混均匀。

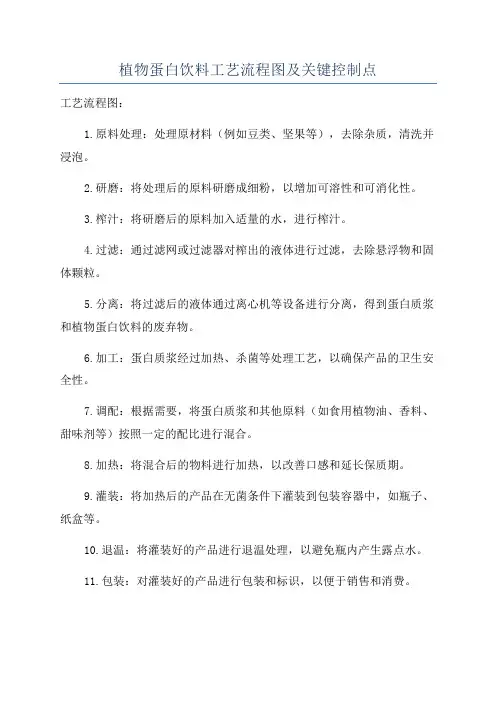

植物蛋白饮料工艺流程图及关键控制点工艺流程图:1.原料处理:处理原材料(例如豆类、坚果等),去除杂质,清洗并浸泡。

2.研磨:将处理后的原料研磨成细粉,以增加可溶性和可消化性。

3.榨汁:将研磨后的原料加入适量的水,进行榨汁。

4.过滤:通过滤网或过滤器对榨出的液体进行过滤,去除悬浮物和固体颗粒。

5.分离:将过滤后的液体通过离心机等设备进行分离,得到蛋白质浆和植物蛋白饮料的废弃物。

6.加工:蛋白质浆经过加热、杀菌等处理工艺,以确保产品的卫生安全性。

7.调配:根据需要,将蛋白质浆和其他原料(如食用植物油、香料、甜味剂等)按照一定的配比进行混合。

8.加热:将混合后的物料进行加热,以改善口感和延长保质期。

9.灌装:将加热后的产品在无菌条件下灌装到包装容器中,如瓶子、纸盒等。

10.退温:将灌装好的产品进行退温处理,以避免瓶内产生露点水。

11.包装:对灌装好的产品进行包装和标识,以便于销售和消费。

12.库存:将包装好的产品存放在恰当的温度和湿度条件下,以维持产品的品质。

关键控制点:1.原材料质量控制:确保原料的质量符合食品卫生安全标准,避免潜在的食品安全风险。

2.过滤和分离控制:过滤和分离过程的操作条件和设备要保持良好,以确保产品的悬浮物和固体颗粒的去除。

3.加工控制:加工过程中的温度、压力和时间等参数要严格控制,以保证产品的品质和卫生安全。

4.调配精确控制:根据产品配方要求,准确配料,确保产品的口感和营养成分。

5.加热控制:加热的时间和温度要恰当控制,以保持产品的风味、质地和保质期。

6.灌装和退温控制:灌装过程要保持无菌条件,而且产品在退温过程中要控制好温度,避免产生露点水。

7.包装和标识控制:确保包装材料的质量符合食品安全标准,对产品进行合理的包装和标识,以便于消费和检验。

这些关键控制点是确保植物蛋白饮料生产过程中产品质量和安全性的关键环节。

企业应建立相应的监测和检验体系,通过严格控制这些关键控制点,来确保产品的质量和卫生安全,满足消费者的需求。

1. 材料与设备(1)原料核桃仁、花生仁、鲜奶、奶粉、蔗糖、稳定剂。

(2)菌种嗜热链球菌、保加利亚乳杆菌(绵阳雪宝乳品厂提供)。

(3)仪器与设备FA1004型全自动电子天平、250B生化培养箱、远红外线食品烤炉、食物搅拌器、HH.S21-HI4型电热恒温水浴祸、SS-350型原子吸收分光光度计。

2. 工艺流程①核桃仁→浸泡→去皮→磨浆→过滤→核桃浆;②花生仁→焙烤→去皮→浸泡→磨浆→过滤→花生浆;③鲜奶→检测→过滤。

甜味剂、乳化剂、稳定剂①+②+③→混合→调配→均质→过滤→杀菌→冷却→接种→灌装→发酵→成熟→成品。

3. 操作要点(1)核桃浆的制备核桃仁先用热水浸泡约20 min后,用7%的氢氧化钠溶液煮沸5 min,用流动水冲洗干净,然后在0.36%~ 0.38%的盐酸溶液中浸泡10 min,再用清水冲洗,将去皮后的核桃仁以1∶4的比例加入60 ℃的软水进行磨浆、过滤,即成核桃浆。

(2)花生浆的制备先将花生在120 ℃烘箱中焙烤17 min。

焙烤后的花生仁要做去皮处理,再用60 ℃的温水浸泡4 h,与约80 ℃的水以1∶1的比例进行磨浆,用0.01%氢氧化钠溶液调节pH值,后经过滤得花生浆。

(3)鲜奶处理验收后的鲜奶经过滤,再加入适量脱脂奶粉调节固形物含量。

(4)混合将核桃浆、花生浆、鲜奶,以1∶5∶4的比例混合均匀。

(5)调配将甜味剂、稳定剂、乳化剂分别用蒸馏水溶解后,加入到上述混合液中。

(6)均质将调配好的混合液在20 MPa~30 MPa压力下均质。

(7)杀菌、冷却、接种杀菌温度应控制在90 ℃,时间为20 min。

杀菌后要迅速将混合液冷却到42 ℃~45 ℃。

将冷却后的混合乳液接种4%的生产发酵剂。

(8)分装、发酵将接种后的乳液分装后放入生化培养箱中,在44 ℃的温度条件下培养4 h。

(9)冷却、后熟从培养箱中取出发酵产品迅速冷却到10 ℃以下,再放入冰箱中,在2 ℃~5 ℃条件下存放12 h~24 h,即得成品。

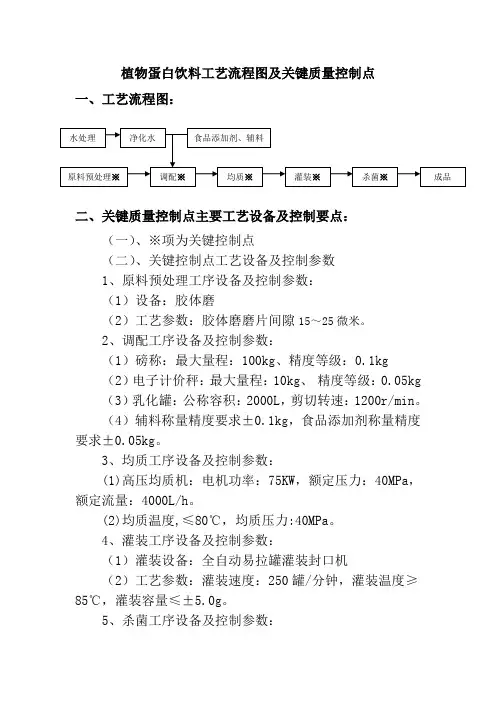

植物蛋白饮料工艺流程图及关键质量控制点

一、工艺流程图:

二、关键质量控制点主要工艺设备及控制要点:

(一)、※项为关键控制点

(二)、关键控制点工艺设备及控制参数

1、原料预处理工序设备及控制参数:

(1)设备:胶体磨

(2)工艺参数:胶体磨磨片间隙15~25微米。

2、调配工序设备及控制参数:

(1)磅称:最大量程:100kg、精度等级:0.1kg

(2)电子计价秤:最大量程:10kg、精度等级:0.05kg (3)乳化罐:公称容积:2000L,剪切转速:1200r/min。

(4)辅料称量精度要求±0.1kg,食品添加剂称量精度要求±0.05kg。

3、均质工序设备及控制参数:

(1)高压均质机:电机功率:75KW,额定压力:40MPa,额定流量:4000L/h。

(2)均质温度,≤80℃,均质压力:40MPa。

4、灌装工序设备及控制参数:

(1)灌装设备:全自动易拉罐灌装封口机

(2)工艺参数:灌装速度:250罐/分钟,灌装温度≥85℃,灌装容量≤±5.0g。

5、杀菌工序设备及控制参数:

(1)杀菌设备:高温杀菌釜

(2)工艺参数

杀菌压力:0.12~0.15Mpa,杀菌温度:123~125℃,杀菌时间:升温段8~10分钟,保温段25~30分钟,降温段15~20分钟。

1。

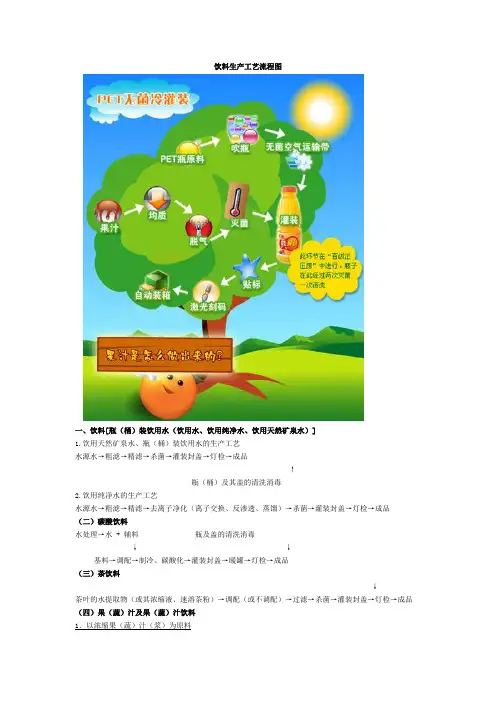

饮料生产工艺流程图

一、饮料[瓶(桶)装饮用水(饮用水、饮用纯净水、饮用天然矿泉水)]

1.饮用天然矿泉水、瓶(桶)装饮用水的生产工艺

水源水→粗滤→精滤→杀菌→灌装封盖→灯检→成品

↑

瓶(桶)及其盖的清洗消毒

2.饮用纯净水的生产工艺

水源水→粗滤→精滤→去离子净化(离子交换、反渗透、蒸馏)→杀菌→灌装封盖→灯检→成品(二)碳酸饮料

水处理→水 + 辅料瓶及盖的清洗消毒

↓↓

基料→调配→制冷、碳酸化→灌装封盖→暖罐→灯检→成品

(三)茶饮料

↓

茶叶的水提取物(或其浓缩液、速溶茶粉)→调配(或不调配)→过滤→杀菌→灌装封盖→灯检→成品(四)果(蔬)汁及果(蔬)汁饮料

1.以浓缩果(蔬)汁(浆)为原料

水 + 辅料

↓

浓缩汁(浆)→稀释、调配→杀菌→无菌灌装(热灌装)→灯检→成品

2.以果(蔬)为原料

果(蔬)水 + 辅料

↓↓

预处理→榨汁→稀释、调配→杀菌→无菌灌装(热灌装)→灯检→成品

(五)含乳饮料及植物蛋白饮料

1.含乳饮料

乳(复原乳)→调配→均质→杀菌灌装(灌装杀菌)→成品

↓↑

杀菌冷却水+辅料

↓↓

发酵→均质→调配→均质→杀菌灌装(灌装杀菌)→成品

注:活性乳酸菌饮料无最后一步杀菌过程。

2.植物蛋白饮料

水水+辅料

↓↓

原料→预处理→制浆→过滤脱气→调配→均质→杀菌灌装(或灌装杀菌)→成品(六)固体饮料

水+辅料

↓

原料→调配→脱水干燥→成型包装→成品。

饮料生产工艺流程图

一、饮料[瓶(桶)装饮用水(饮用水、饮用纯净水、饮用天然矿泉水)]

1.饮用天然矿泉水、瓶(桶)装饮用水的生产工艺

水源水→粗滤→精滤→杀菌→灌装封盖→灯检→成品

↑

瓶(桶)及其盖的清洗消毒

2.饮用纯净水的生产工艺

水源水→粗滤→精滤→去离子净化(离子交换、反渗透、蒸馏)→杀菌→灌装封盖→灯检→成品(二)碳酸饮料

水处理→水 + 辅料瓶及盖的清洗消毒

↓↓

基料→调配→制冷、碳酸化→灌装封盖→暖罐→灯检→成品

(三)茶饮料

↓

茶叶的水提取物(或其浓缩液、速溶茶粉)→调配(或不调配)→过滤→杀菌→灌装封盖→灯检→成品(四)果(蔬)汁及果(蔬)汁饮料

1.以浓缩果(蔬)汁(浆)为原料

水 + 辅料

↓

浓缩汁(浆)→稀释、调配→杀菌→无菌灌装(热灌装)→灯检→成品

2.以果(蔬)为原料

果(蔬)水 + 辅料

↓↓

预处理→榨汁→稀释、调配→杀菌→无菌灌装(热灌装)→灯检→成品

(五)含乳饮料及植物蛋白饮料

1.含乳饮料

乳(复原乳)→调配→均质→杀菌灌装(灌装杀菌)→成品

↓↑

杀菌冷却水+辅料

↓↓

发酵→均质→调配→均质→杀菌灌装(灌装杀菌)→成品

注:活性乳酸菌饮料无最后一步杀菌过程。

2.植物蛋白饮料

水水+辅料

↓↓

原料→预处理→制浆→过滤脱气→调配→均质→杀菌灌装(或灌装杀菌)→成品(六)固体饮料

水+辅料

↓

原料→调配→脱水干燥→成型包装→成品。

三种植物蛋白饮料的加工1.花生蛋白饮料(1)工艺流程花生→剥壳→筛选→焙烤→脱皮→浸泡→研磨、分离→细磨→调配→均质→灌装→杀菌→冷却→成品(2)操作要点①筛选。

花生经脱壳后进行筛选,除去霉烂、虫蛀的花生仁。

②焙烤。

在120~130℃焙烤20分钟。

③研磨、分离。

第一次采用砂轮浆渣分离磨磨浆,第二次采用胶体细磨使浆液颗粒微粒化。

磨浆用水量为花生量的13~17倍。

④调配。

调节制品的口感和风味,加入乳化稳定剂以防止成品中脂肪上浮和蛋白颗粒的聚沉。

同时添加pH调节剂增加蛋白质的稳定性。

⑤均质。

使浆液颗粒进一步微化,以利于稳定剂与蛋白质的结合,提高产品的乳化稳定性。

⑥杀菌。

2.杏仁露饮料(1)工艺流程苦杏仁→挑选→浸泡→去皮→脱毒(甜杏仁→挑选→浸泡→去皮→漂洗)→磨浆→调配→均质→加热→装瓶封盖→杀菌→冷却→检验→成品(2)操作要点①挑选。

选取子粒饱满、肉质乳白的杏仁,挑除虫蛀、霉变的杏仁及杂质。

②浸泡。

杏仁与水之比1∶(3~4),常温浸泡8~10小时,期间换水1次。

③去皮。

用1%NaOH溶液,加热至95~100℃,投入浸泡过的杏仁,液面浸没杏仁。

然后热烫2分钟,迅速捞出杏仁,用水冲去杏仁表皮碱液,手工或机器脱皮,脱净仁衣。

④脱毒。

5倍于苦杏仁的水中加入0.1%柠檬酸,在40℃恒温下将杏仁浸泡24小时,间隔4小时换1次脱毒液,捞出杏仁,用清水反复漂洗,除净残酸。

⑤磨浆分离。

加水量为干杏仁重量20倍。

用磨浆机先粗磨一遍,再过胶体磨磨细2遍之后,分离浆渣。

⑥调配。

将白砂糖、NaHCO3、蛋白糖、稳定剂按配方称量,依次投入浆料中,搅混均匀。

⑦均质。

调配后的浆料过均质机,均质2遍。

⑧加热装瓶。

均质的浆料加温至80℃,灌装玻璃瓶,压紧瓶盖。

⑨杀菌。

用蒸汽消毒器进行杀菌。

3.核桃仁饮料(1)工艺流程核桃→破壳→核桃仁→去杂→去皮→漂洗→粗磨→精磨→分离→配料→升温→均质→灌装→压盖→杀菌→冷却→贴标→成品(2)操作要点①去杂。