复合射孔简介

- 格式:doc

- 大小:594.00 KB

- 文档页数:8

油田水平井复合射孔技术应用探讨(油田水平井复合射孔应用总结材料)油田水平井复合射孔技术应用水平井技术在石油天然气集团的部分油气田得到规模化应用,在不同类型的油气田开发中见到了良好的效果,提高油层的采收率,提高油井的单井产量,2006年布水平井500 口,以后每年的大规模扩大水平井的钻井量。

水平井技术的推广,也促进了水平井射孔技术的发展。

针对水平井完井技术的推广,油田试油试采分公司大力提高产品技术和作业能力,根据油田的需要引进推广公司水平井复合射孔技术,并且成功地投入生产,从2006年11月15日在芳100-斜128井进行试验开始,到2008年12月15 日为止,油田的6个采油厂已经在各类油井、注水井中使用水平井复合射孔技术射孔安全施工36井次,取得了明显的投产效果。

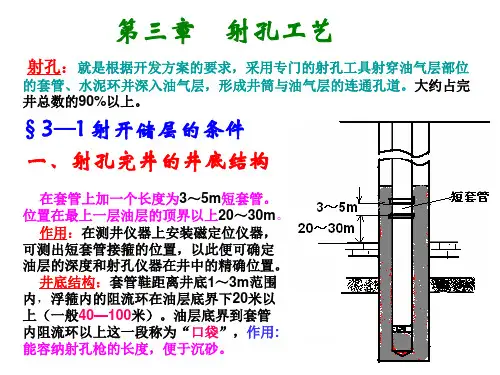

——水平井完井技术的应用1 水平井完井的地质特点目的层通常是低孔低渗地层水平井开发技术用来提高油层单井产量和采收率是一个有效的手段,但大部分的使用水平井开发油层的厚度较小、地层孔隙度、渗透率都较低,如敖南等外围油田。

由于投产工艺的原因,使水平井的潜能得不到发挥。

开发水淹层的剩余油我国大量的陆上油田进入高含水期,水平井开采水淹层顶部的剩余油往往由于顶部的渗透性较差采用常规射孔直接投产效果不理想,而使用水平井技术开采剩余油,提高油田的采收率和单井产量是一个重要的技术进步。

水平井的钻井污染严重钻井、固井时的固相颗粒侵入和泥浆滤失造成了井筒周围近井带地层污染较直井更加严重,根据塔里木油田测试数据,污染较为严重的水平井表皮系数S值在20〜40之间,导致地层近井带的渗透率降低,严重影响水平井的开发效率。

2常规水平井射孔的不足常规水平井射孔采用保守的施工方案,使水平井优势发挥受限由于水平井井身结构复杂,为了避免风险,水平井射孔常采用比较保守的施工方案,相对于直井,水平井使用较小直径的射孔枪,使射孔完井的完善程度低。

由于水平井井身结构的特殊性,限制了射孔器的性能发挥射孔器相位优化无法达到直径射孔器的地质效果,影响油井的产量。

油井射孔技术的现状与展望1概述射孔作业是石油钻井行业的关键环节之一,经过理论和现场实践验证,射孔作业在提高油气井的油气产量方面发挥着重要作用。

目前,国内外的射孔技术一般可分为以下几类:1.1以提高油气产能为重点的高效射孔,如聚能射孔、复合射孔等。

该类射孔技术重点关注如何高效打通地下油气通道,从而提高油井产能,该类射孔技术目前正朝着大爆量、超深穿透、多级火药、气体压裂增效的方向发展;1.2以保护储层、提高射孔完井效果为重点的射孔技术,主要包括负压射孔、动态负压射孔、超正压射孔和定向射孔;1.3以提高作业效率为重点的一体化作业流程,包括以提高测试结果可靠性为目的射孔与测试结合、射孔与酸化结合、射孔与压裂结合;1.4以提高作业安全和效率为目标的作业流程,包括管柱安全设计、作业优化设计、智能导向射孔、射孔监测诊断。

射孔技术的开发及相应的作业工艺改变了原有的单纯通过射孔打开套管的采收方式,为油田高效开发增添了新的技术途径。

2射孔技术现状2.1深穿透聚能射孔最初采用子弹射孔法穿透套管和水泥环,连接目标区和套管。

但是,子弹可以穿透的深度非常有限,经常不能形成有效的弹孔。

从业者通过借鉴反装甲武器的穿透能力,发明了深穿透聚能射孔技术。

这种射孔技术具有莫霍普特效应,具有良好的破岩能力,可以显著提高射孔深度。

近年来,随着非常规油气资源的深入开发,对射孔的要求越来越高,世界各国的油服企业均加大了深穿透聚能射孔技术的研究攻关力度,射孔的平均穿透深度也得到了大幅增加。

最具代表性的型号是美国GEO Dynamics公司研制的4039RaZor HMX射孔弹,对混凝土目标的平均穿透深度可达1600mm左右;美国Owen研发的射孔弹,对混凝土目标的平均穿透深度可达1340mm 左右。

四川射孔药厂研制的SDP48HMX39-1射孔药对混凝土靶材的平均穿透深度达到1540mm左右,大庆射孔弹厂研制的射孔弹对混凝土靶材的平均穿透深度达到1350mm左右,国内相关厂家的产品性能已经接近国际先进水平。

子弹复合射孔技术郭胜文;张宣来【摘要】子弹复合射孔技术解决了现有复合射孔技术存在炸枪、气体利用率低、射孔后气体压裂不理想等问题.与其他复合射孔采用的高能气体压裂方式不同,子弹复合射孔技术利用爆破子弹在完成射孔孔道内爆炸所产生的爆炸冲击波实现近井造缝.阐述了子弹复合射孔技术的技术原理、技术特点、技术指标.试验表明,子弹复合射孔技术能够提高油气井产能,具有很好的推广价值.%Bullet compound perforation technology settled the problems existed in present compound perforation such as low utilization of bombing gun and gas, poor gas fracturing preference followed by perforation. Deviating from the other compound perforating technologies with high energy gas fracturing, bullet compound perforation realize near-welt fracturing with blast wave caused by blasting bullet explosion in perforating channels. Technological mechanism, characteristics and index of bullet compound perforation technique were illustrated in this paper. The experiment show that the bullet compound perforation technology is valuable to enhance the productivity of oil & gas wells, and worth application and popularization.【期刊名称】《石油钻采工艺》【年(卷),期】2012(034)002【总页数】2页(P112-113)【关键词】子弹复合射孔技术;复合爆破射孔装置;大孔径全通技术【作者】郭胜文;张宣来【作者单位】盘锦职业技术学院,辽宁盘锦124010;辽河油田钻采工艺研究院,辽宁盘锦 124010【正文语种】中文【中图分类】TE257+.1现有的复合射孔技术利用高压气体实现近井地带造缝,存在以下问题:易出现炸枪事故;火药装药与射孔段不在同一层,气体利用率较低;装药量少造成产气量少等[1]。

集束复合射孔技术延长油田的应用【摘要】延长油田针对下组合油层物性差,使用常规射孔方式投注,注水井无法达到油藏配注的要求,以及延安组油藏开发的需要,引进集束体复合射孔技术。

经过现场试验集束体复合射孔技术可有效提高地层的吸水能力,解决注水井增注问题,提高单井配注量,明显改善延安组油层近井地带的的导流能力,提高单井产量。

【关键词】集束复合射孔增注导流能力单井产量1 集束复合射孔技术原理集束复合射孔技术是将聚能射孔弹产生的爆轰能量和特制的能量发生载体(集束体)产生的能量有机的结合。

利用常规射孔弹产生的高速金属射流进行先导射孔,并入集束体激发产生高能粒子载波和冲击波,在微妙量级的时间内作用于射孔孔道内,加深扩大有效射孔孔径,破除压实带,产生微裂缝。

首先,油水井射孔时,在井下将射孔弹引爆,射孔弹引爆后产生的爆轰波和高速金属射流击穿井壁形成孔道,同时将集束体罩盖击垮,携入集束体到孔道内,在金属射流产生的旋涡流场作用下,集束体瞬间被激发,对爆轰波和高速射流进行第二级动力加载,形成更高能量的粒子载波和冲击波继续并沿着主爆轰波的传播方向向地层深处扩展,在破除压实带的同时,形成大孔道,并在孔道附近产生微裂缝,改善地层渗透能力,提高孔道与地层之间的导流能力,使射孔效能得到大幅度的提高,从而达到提高油井产能及注水井增注的目的。

集束复合射孔技术使用范围广,更适用于低孔低渗非均质性比较严重的地层,压裂施工前需要进行预处理的井、及低渗透油层采用射孔方式投注的注水井增注。

2 GSK集束复合射孔器性能特点及适用范围现场试验时,采用了GSK集束复合射孔器,该射孔器具有以下特点:(1)射孔枪不开泄压孔,压力只能通过孔眼向射孔孔道方向加速释放,集束复合射孔器推进剂火药与射孔孔眼的距离最短,使得推进剂火药能量的利用率提高;(2)提高射孔器的穿深。

与普通射孔器比较,射孔弹枪内炸高提高,射孔器穿深提高明显,高于普通射孔器。

(3)采用高能复合固体推进剂及燃烧控制技术及支撑剂随进技术,能有效调整火药升压速率和峰值压力,将支撑剂镶嵌于裂缝内,提高射孔后续效应,保护射孔器和套管不会受到意外损伤。

油气井下复合射孔过程测试技术研究摘要:复合射孔是射孔技术和高能气体压裂技术相结合对地层进行复合作用,打开油气层让地层流体流入井内的主要完井工序。

这个过程机理复杂,影响因素多,作用过程在微秒毫秒范围内,压力变化达到100MPa以上,且是在几千米深的油气井下,研究十分困难。

文章将基于油气工程的井下复合射孔器的工作机理,根据内置式复合射孔和外挂射孔两种完井工艺的压力数据展开对应的技术分析和研究,通过对测试数据的记录和显示来复合射孔的井下动压作用特性,从而了解如何提高射孔器的设计水平,加强射孔过程的技术质量。

关键词:井下射孔;复合射孔;测试技术1复合射孔器工作原理及测试复合射孔压裂增产的机理主要借助火药产生的高压气体对井下岩石进行作用,沿射孔孔眼压裂多个径向裂缝,并由这些裂缝贯通连接更多的天然裂缝[5]。

高能气体压裂过程以高压气源的活跃开始,持续到宏观的裂缝生成。

在这个过程中,井内压力驱动材料的几个机制同步反应,它包括:井眼的塑形变形,动态应力波从井眼向外传播,液体(气体)侵入近井的地层和孔隙。

随着井眼压力增加,所有已有的表面裂隙将破裂并开始延长。

因为气体比液体粘度低,所以他们能够迅速渗入到地层中。

一旦裂隙裂开,开始吸收气体,裂缝开始扩展,直到高能气体压力降低使扩展停止。

复合射孔过程中,根据复合射孔工具的不同,火药生成的高能气体压力在30~120MPa之间,压力脉冲持续时间从小于1ms到大于1s,压力的上升时间快,有助于形成“楔劈效应”,如果压力上升率过于缓慢,只能形成一条类似水力压裂的裂缝,长度相对较短。

除了压力上升时间,压力的峰值是另一个影响因素,压力峰值不能过大以免损坏井壁或套管;也不能过小,小于岩石原位应力不能使岩石开裂。

第三个重要指标是动压脉冲的持续时间,持续时间长有利于岩石裂缝扩展,但是超过一定时间之后裂缝增长减速,甚至停止增长,因此时间不宜过长。

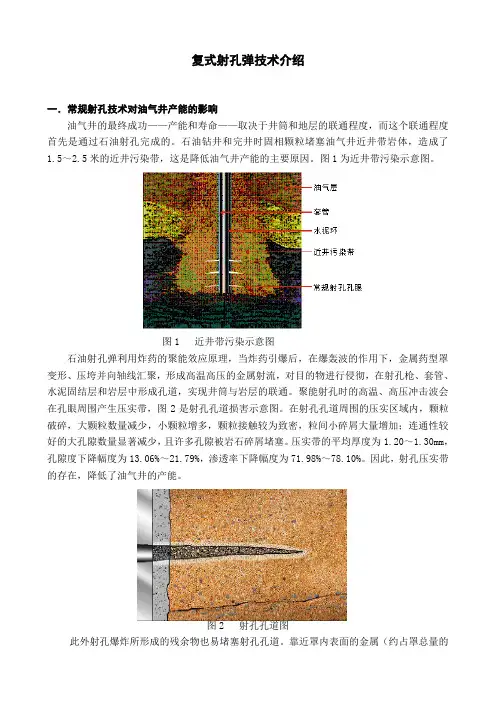

井下多参数记录仪是一种专为射孔/压裂过程测试所研发的高速井下存储式动态参数测试仪,可以测量并记录油气井射孔和高能气体压裂过程中压力、加速度、温度的变化等,其作业过程如图1所示。

复式射孔弹技术介绍一.常规射孔技术对油气井产能的影响油气井的最终成功——产能和寿命——取决于井筒和地层的联通程度,而这个联通程度首先是通过石油射孔完成的。

石油钻井和完井时固相颗粒堵塞油气井近井带岩体,造成了1.5~2.5米的近井污染带,这是降低油气井产能的主要原因。

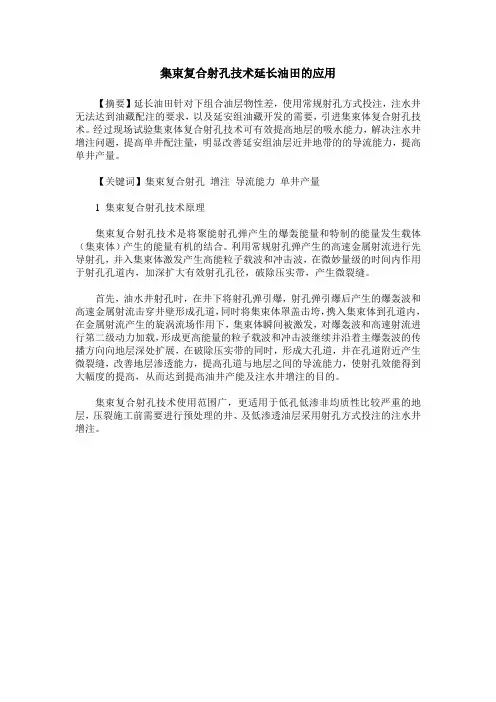

图1为近井带污染示意图。

图1 近井带污染示意图石油射孔弹利用炸药的聚能效应原理,当炸药引爆后,在爆轰波的作用下,金属药型罩变形、压垮并向轴线汇聚,形成高温高压的金属射流,对目的物进行侵彻,在射孔枪、套管、水泥固结层和岩层中形成孔道,实现井筒与岩层的联通。

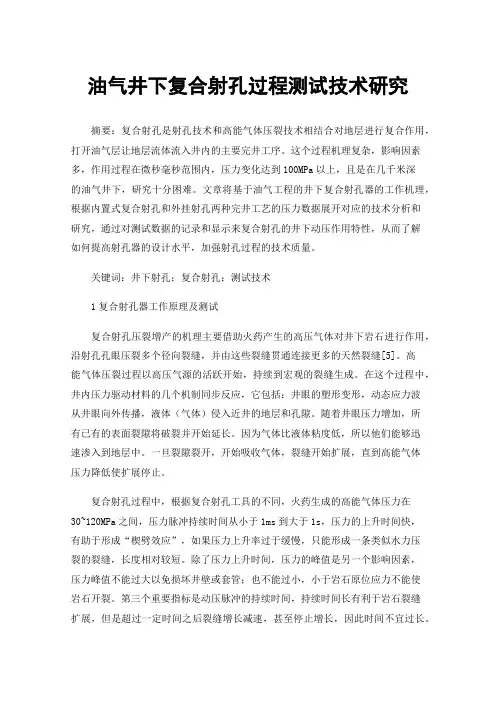

聚能射孔时的高温、高压冲击波会在孔眼周围产生压实带,图2是射孔孔道损害示意图。

在射孔孔道周围的压实区域内,颗粒破碎,大颗粒数量减少,小颗粒增多,颗粒接触较为致密,粒间小碎屑大量增加;连通性较好的大孔隙数量显著减少,且许多孔隙被岩石碎屑堵塞。

压实带的平均厚度为1.20~1.30mm,孔隙度下降幅度为13.06%~21.79%,渗透率下降幅度为71.98%~78.10%。

因此,射孔压实带的存在,降低了油气井的产能。

图2 射孔孔道图此外射孔爆炸所形成的残余物也易堵塞射孔孔道。

靠近罩内表面的金属(约占罩总量的14~20%)形成高速运动的金属射流,其余部分,则形成速度较低的杵体。

杵体在运动过程中部分膨胀、破碎飞散,部分与套管、水泥环、岩石等碎片一起堵塞已射开的孔道。

这种堵塞非常牢固、坚硬,酸化及生产流体的冲刷有也难以将其消除。

由于射孔过程中通常可形成近井污染带和固相堵塞,增大了地层流体流向孔眼的流动阻力,从而降低了油井的生产能力。

二.复式射孔弹的技术原理增效射孔技术,一种将射孔、高能气体压裂两项作业结合在一起,并一次完成的射孔技术。

复式射孔弹是由射孔弹及在前端的高能火药仓组成(如图2)。

其技术原理是:射孔弹起爆后,射孔弹装药爆轰压垮药型罩形成金属射流。

金属射流以数千米每秒的速度射出,在射孔枪、套管、水泥环及油层中射出孔道。

2002年10月 石 油 勘探 与 开 发 PETROLEUM EXPL()RAT10N AND DEVELOPMENT Vol 29 No 5 9 1

文章编号:1000—0747(2002)05—0091—02 高能复合射孔技术及应用

李克明 ,张曦 (1.中国石油化工股份有限公司油田勘探开发事业部;2.西安通源石油科技产业有限责任公司) 摘要:高能复合射孔技术将射孔与压裂融为一体,用导爆索对射孔弹及复合固体推进剂同时点火,射孔弹沿不同相位爆轰 射孔,推进剂爆燃产生的高压气体沿射孔孔眼压裂地层,在近井带形成的高导流孔缝网络可以大幅度增加渗流面积,大型 地面水泥靶系列检测证实径向裂缝长达2.5m以上。1200多口井的现场应用证实,该技术增产、增注效果显著,安全可靠 而且成本低。高能复合射孔技术体系由射孔器材研究及生产技术、地面检测技术、现场作业工艺、现代井下测试技术与大 型优化设计分析软件5个方面组成,将引起石油射孔的巨大进步和变革。图2参3(王孝陵摘) 关键词:高能复合射孔;关键技术;应用效果;增产

中图分类号:TE257.1 文献标识码:A

聚能射孔技术通过提高装药量、增大弹型、优化射 孔器材的结构、完善配套工艺等,将射孔穿透深度提高 到0.7m。但该技术的继续发展受井筒空间、枪身、套 管、水泥环等边界条件的严重制约,而挤压成孔机制使 地层被压实伤害后的渗透率仅为原始渗透率的25%, 同时未用于产生射孔孔眼的残余能量高达2O%~ 75%。高能复合射孔技术将射孔与压裂相结合,可以 形成近井带深穿透的孔缝网络,1996年以来在全国1O 个油田1200余口井的现场试验中,取得平均增产1倍 以上的突出成效 j。 1高能复合射孔基本原理及主要特点 高能复合射孔是在设有特殊泄压孔的加强型射孔 枪内装入射孔弹与高能复合固体推进剂,用导爆索对 射孔弹和推进剂同时点火,控制射孔弹爆轰与推进剂 爆燃的瞬态时间差及压力一时间历程实现分步作功,使 射孔弹沿不同相位爆轰射孔,推进剂爆燃产生的高压 气体随即沿射孔孔眼压裂地层。该技术利用导爆索、 射孔弹的残余能量激发复合固体推进剂,不受井筒空 间、枪身、套管、水泥环等边界条件的制约,避免了射孔 对地层的压实伤害,同时工艺简单,成本低,安全可靠。 高能复合射孔装置最大装药量为2.5kg/m,外径 为127mm×102mm×89mm,用电缆或油管传输,耐温 177℃,耐压83MPa,弹密为16孔/m或13孔/m,裂缝 长度2.5m(地面靶)。 2高能复合射孔的关键技术 2.1需要研究的关键技术 在射孔器材方面,要研究的技术有:射孔枪枪体结 构、材质的加强与调质;射孔枪特殊泄压孔的设置与密 封;提高射孔孔径及孔密的方法与途径;复合固体推进 剂装药结构、配方及特种药型生产;射孔与压裂参数的 优化匹配及压力一时间历程的优化控制。 在器材性能检测方面,要研究:射孔枪、聚能射孔 弹与复合固体推进剂的质量控制及性能检测;高能复 合射孔地面靶的检测及标准,地面压力一时间历程测 试;高能复合射孔地面检测的智能分析软件。 在井下作业配套工艺方面,要研究:电缆传输的减 振技术与装置;油管传输的管串结构及提高传爆可靠 性;井下智能测试装置和射孔枪的连接结构与保护。 在井下监控与测试方面,要研究:井下数据自动采 集系统;对测试数据及高能复合射孔动态工作特性的 诊断、鉴别分析技术与相应的软件。 在仿真分析理论、技术及优化设计方面.要研究: 复合固体推进剂爆轰、爆燃过程动力学仿真模型:井壁 岩体动态扩裂过程仿真模型;流体在裂缝表面的动态 压力与裂缝耦合模型;多相介质温度场、渗流场与应力 场二场耦合动力学模型及其数值解析分析系统;考虑 井壁条件、井壁岩层特性、地质条件及射孔与压裂特性 的复合射孔压裂数值仿真试验与优化设计方法;高能 复合射孔作业后的近井带渗流力学模型;在以上基础 上,针对给定的井筒条件、地质参数,结合射孔与压裂 的特性参数,实现高能复合射孔优化设计。 2.2已取得的研究成果 目前已实现井下压力一时间历程的自动采集。并在 大庆油田多口井进行了现场实测l 。由图1可见。与 常规射孔效果相比,由于将固体推进剂装在射孔枪内 部,充分利用射孔弹余能,改进了推进剂工作特性(爆 燃),虽然装药量大大低于枪外装药量,却获得了高的 峰值压力(184.5MPa)、快的升压速率(146.5MPa/

复合射孔技术应用研究摘要:通过对普通射孔在现场中的应用分析,发现存在着无法解除地层污染、射孔形成的渗流面积小,同时易造成二次污染等问题。

为了解决这一系列问题,将普通射孔与高能气体压裂分开进行的方式改为一次进行的方式,即复合射孔技术,在大庆油田油藏开发实践中应用,事实证明,复合射孔技术比普通射孔技术产能增加近2.5倍,取得了较好油藏开发效果。

关键词:复合射孔油田开发应用普通射孔是利用聚能射孔弹爆炸时产生的聚能气流击穿套管、水泥环,在地层中形成直径约为10mm、长度约为数百毫米孔道的过程。

射孔的孔道越深,对穿破地层重污染带越有利。

但是射孔弹体积受套管内径的限制,使得大规模提高穿孔深度难以实现,并存在着无法彻底解除井眼附近地层在钻井和完井过程中造成污染的问题,所以射孔孔道附近岩石的渗透率低于原始地层渗透率;射孔本身易造成二次污染,射孔壁破坏带渗透率下降65%~93%;普通射孔弹射孔造成地层内微裂缝较小导致流体向井筒中渗流的面积较小等问题。

为解决上述问题,研究并引用了复合射孔技术。

一、复合射孔技术的增产原理复合射孔孔眼形成后,火药燃烧产生的高温高压气体高速冲击射孔孔眼,对近井地层产生物理、化学、机械和热力学作用,从而达到以下效果:1.火药燃烧生成的气体对地层产生脉冲加载,当其作用力超过岩石破裂压力时,井筒周围的地层便产生多条不受地层最小主应力控制的裂缝由于裂缝延伸方向的剪切应力分量使裂缝产生微量错动,裂缝不会完全闭合,从而显著增加了射孔孔眼与地层沟通的深度和广度,并在一定程度上改造了近井地带地层,增大了地层流体向井筒内的渗流面积,很大程度上降低了地层污染。

2.由于火药的升压速度非常快,达到毫秒级,不象射孔那样对岩石造成压实,而是改造射孔破坏带,使破坏带内的压实层形成多条微裂缝,减轻了射孔对地层造成的二次污染。

3.火药气体的物理、化学作用降低了原油粘度和油、水界面的表面张力;火药气体的热力学作用溶解了地层内的石蜡、胶质、沥青和其他固相沉积物,降低了近井地层的原油粘度。

射孔及孔道酸化技术初探 摘 要:射孔及孔道酸化技术是将复合射孔技术、酸化处理等工艺结合起来,基本原理是将化学反应带入射孔作业,方法是将固体酸性材料装在射孔弹中,在射孔的同时酸性材料随射孔流进入油层孔道及裂缝中,这些酸与周围的岩石发生化学反应,使复合射孔造成的孔道和裂缝扩大、延伸,并形成无法闭合的永久裂隙。这些裂缝能够改善近井带的渗透率,从而提高射孔效率。 关键词:射孔 酸化 助推火药 固体酸 中图分类号:te1 文献标识码:a 文章编号:1674-098x(2011)12(b)-0108-01 引言 上世纪80年代,利用火药燃烧产生的高温高压气体对油层进行清堵压裂(通常称为高能气体压裂)技术在国外开始应用。随着油田勘探力度的加大,深层勘探的不断增加,孔隙度、渗透率特低,岩层致密的油气藏成为勘探开发的重点。对于这些条件的井,复合射孔的优势不在明显,在复合射孔后还要进行酸化、压裂等一些措施,才能满足生产的需要。 射孔及孔道酸化技术,它能够将复合射孔技术、酸化处理等工艺结合起来,且操作方便、安全高效、成本低廉,为低渗透油气田的高效开发提供了一条新途径。 1 技术简介 射孔及孔道酸化技术的基本原理是将化学反应带入射孔作业。其特点是将射孔弹、高能火药、高浓度固体酸性材料都装在射孔枪中,利用射孔弹在油层中射孔,火药爆燃对孔道压裂造缝。这些酸与周围的岩石发生化学反应,使复合射孔造成的孔道和裂缝扩大、延伸,并形成无法闭合的永久裂隙。这些裂缝能够改善近井带的渗透率,从而提高射孔效率。 1.1 大孔径高孔密射孔 所谓大孔径高密度射孔,通常指孔径>18mm,孔密大于20孔/米的射孔,对于普通的102型射孔枪,由于枪内空间的限制,同时做到以上两点已很困难,而在本项技术中,射孔枪内除了要装填射孔弹,还要装火药及大量的固体酸性材料。 1.2 火药造缝 在射孔过程中,射孔弹爆炸所形成高速射流在套管、水泥环和近井岩石中形成穿孔,并向外延伸,在孔道周围产生裂纹。在这些裂纹还没有闭合、或没有完全闭合之前,枪内火药燃烧产生的大量高温高压气体进入孔道,阻止了裂缝的闭合,并使这些裂缝扩展延伸,与自然裂缝相交,在井筒周围形成裂缝网络。这个过程就是火药造缝。 1.3 酸性材料输送 在射孔弹爆炸和火药爆燃过程中,酸性材料随射流和高温高压气体向油层孔道中运动,最后进入孔道和裂缝中,形成酸性材料塞。由于油层孔道及裂缝经历一个先内高压向外膨胀,后是外部地层压力向内压、孔道急剧收缩的过程,孔道中的酸性材料被严重挤压,形成一个强度高、密度大的酸性材料塞。 1.4 化学反应清堵 进入油层孔道和裂缝中的酸性材料会与井液接触,产生大量的液态酸。这些液态酸与孔道及裂缝周围的岩层发生反应,完成酸化处理作业,在孔道周围形成无法闭合的永久裂缝。 2 关键技术 2.1 侧向起爆对称式双向射孔器 为了解决枪内空间的矛盾,我们提出了侧向起爆对称式双向射孔器。该射孔器采用侧向起爆、对称装药的结构。 2.2 助推火药 在助推火药的制作进程中,往火药中填入一定量的溶剂是必要的。这里,溶剂的比例是很重要的。如果溶剂比例太大,硝化棉溶的太厉害,就会改变火药的性质,造成火药点火困难以及燃烧缓慢;如果溶剂比例太小,粘在火药表面并很快挥发掉,会造成药柱成型困难。 2.2.1 成型工艺 这里第一个问题是模具的设计。助推火药中经溶解的硝化棉大分子,处于紊乱状态,受外力挤压成型后,硝化棉大分子呈定向排列,外力除去后由于溶剂挥发和硝化棉大分子转为定向的弯曲状态。实践证明,根据弧厚的不同,药粒径向的收缩率平均可达30%,这样为了控制成品的几何尺寸在一定的范围内,在设计成型装置时,必须考虑助推火药的收缩。 第二个问题是成型压力。成型压力直接影响助推火药的装填密度和燃烧表面积。 2.2.2 烘干处理 烘干处理是药柱成型后一道重要工序,目的是让药柱中的溶剂尽快挥发出去,以提高助推火药的感度,保证药柱在射孔枪内顺利的点火,燃烧完成助推任务。 我们的烘干是在烘箱中进行的,总结起来影响烘干速度的有以下几个因素: (1)温烘干速度高,火药中溶剂分子得到的热量大,单位时间从药表面汽化的溶剂分子增多。特别在烘干的后阶段,烘干速度主要取决于药的内部溶剂分子向表面扩散的速度。 (2)气体流动。增加气体流动是缩短烘干时间的有效办法。 2.3 固体酸的研制 氢氟酸对砂岩中的一切成分(石英、黏土、碳酸岩)都有溶蚀能力,又是溶解硅酸盐类的唯一普通酸。因此、所有用于砂岩酸化的配方都包含氢氟酸或其化合物。 氢氟酸在砂岩中的主要化学反应为: 2hf+caco3=caf2↓+co2↑+h2o 6hf+sio2=h2sif6+2h2o 由于氢氟酸的特殊性质和成分,在现有的盐类中找不到加水即可生成氢氟酸的原料,必须采用化学合成的方法来制作。在本项目的研究中,我们通过实验室研究,合成出了固体氢氟酸。这种材料为白色晶体颗粒,遇水即生成氢氟酸。 2.3.1 固体氢氟酸的溶解能力试验 将50g固体氢氟酸放在聚四氟乙稀的烧杯里,倒入200ml的清水,两者充分溶解后,将一根直径为5mm、壁厚为1mm的玻璃管(主成分是二氧化硅)插入其中,氢氟酸与二氧化硅的反应方程式为: 6hf+sio2=h2sif6+2h2o 事实上这个反应进行的很慢,肉眼看不到烧杯内有任何反应。但是两天以后,我们发现玻璃管被溶蚀掉近10mm。这个试验说明:我们合成的固体氢氟酸遇水之后,可以生成氢氟酸,而形成的氢氟酸对二氧化硅有很强的溶蚀能力。 2.3.2 固体氢氟酸的耐温试验 油井的射孔及孔道酸化装置的工作环境是几千米深的井下,材料的耐温性是一个重要的技术指标。 3 结语 射孔及孔道酸化技术是一项全新的射孔技术,解决了低渗透油气层开发过程中需要多种工艺联合作业的难题。它能在射孔的同时,完成高能气体压裂、油井酸化处理等多项作业。可以大大提高射孔效率,改善近井带油层的渗透率。虽然,该项技术现在只是进行了一些理论构思和机理性试验,但是通过目前的实验结果可以肯定,射孔及孔道酸化技术是切实可行的,完全能够实现射孔、造缝、酸化的一体化,该项技术的研制成功将为现有射孔技术开辟一个全新的领域。 参考文献 [1] 张宝平等编著.爆轰物理学[m].兵器工业出版社,(2001). [2] (美)威廉.普.沃尔特斯,乔纳斯.埃.朱卡斯著.王树魁.贝静芬等译.成型装药原理及其应用[m].兵器工业出版社,(1992). [3] 万仁傅,罗英俊主编.采油技术手册[m].石油工业出版社,(2002).

StimGun技术(增效复合射孔)介绍

一、StimGun技术(增效复合射孔)概述

StimGun技术(增效复合射孔)是指利用电缆或者油管

等工具将射孔枪及其外套的推进剂筒输送到井下射孔层

段,射孔枪起爆后,射流引燃外套的推进剂筒,推进剂高

速燃烧产生高能气体,高能气体进入射孔孔道并在射孔孔

眼周围形成多径向裂缝,从而沟通了地层的天然裂缝,改

善了油气流动通道。

(a)射孔弹发射(图1)外套式复合射孔器

(b)推进剂燃烧(c)射孔后孔眼和裂缝情况

(图2)复合射孔器工作过程

StimGun技术(增效复合射孔)是利用射孔弹炸药和推进剂的燃速差来实现先射

孔后压裂的,聚能射孔弹装的炸药爆速是微秒级;外套推进剂由固体氧化剂炸药制成,其爆速是毫秒级,所以一次点火,就能瞬间完成射孔和高能气体压裂。

(图3)射孔、推进剂燃烧、复合射孔、水力压裂P-T图

二、StimGun技术与目前国内复合射孔技术的差别

我国于20世纪80年代初开始对复合射孔技术进行研究,到目前为止,已经在一些油田进行了运用,但由于对于该技术的机理缺乏研究,以及相应的研究手段和试验手段的限制,都没有解决复合射孔技术关键的技术难题,目前国内复合射孔技术与StimGun 技术的主要差别有以下几点:

1、安全性。

影响高能气体压裂效果因素包括压力上升时间、峰值压力大小、压力持续时间三个主要因素。

在进行高能气体压裂施工时,要在保证套管不受伤害的前提下,尽量提高地质效果。

国内的复合射孔技术不能根据井的具体井况和地层参数对推进剂药量以及推进剂所放位置进行优化设计,这就不能保证高能气体压裂效果最好。

容易造成装药量过大,对套管和管柱造成损伤;或者装药量过小,不能充分激发裂缝。

StimGun 技术在施工作业前,通过输入地层和井况参数,由计算机模拟计算,对下井工具进行优化。

在保证安全的同时,使得高能气体的压裂效果最好。

2、可评估性。

国内的复合射孔技术不能对影响高能气体压裂效果的压力上升时间、峰值压力大小、压力持续时间等参数进行测量和记录。

StimGun技术通过引入井下高速记

录仪以及Pulsfrac 软件,施工前,能够根据地层参数和井况模拟出井下高能气体压裂P-T 曲线;在施工过程中,通过井下高速记录仪测量和记录相关参数;施工后,可以对模拟P-T 曲线进行验证,对施工效果进行评价。

3、适用范围。

国内的复合射孔都不能带封隔器作业,这就极大地限制了复合射孔的使用范围。

同时,不带封隔器作业使得高能气体产生的能量很大一部分用于对井液挤压做功,没能进入射孔孔道,从而不能充分激发裂缝。

而StimGun 技术能够带封隔器作业,极大地扩大了该技术的适用范围,并且能够保证高能气体产生的能量绝大部分进入射孔孔道,对射孔孔眼进行压裂。

三、StimGun 技术的优势

1、先进的造缝机理

推进剂筒燃烧产生的高能气体压裂对地层的作用有四种:热作用、化学作用、水力作用和机械作用。

但其主要作用是机械作用。

高能气体压裂火药燃速较快,升压时间为毫秒级,峰值压力较高,能量传递较快,因而不受地层岩石应力影响,可形成径向放射状多条裂缝。

StimGun 技术利用推进剂筒燃烧产生的动态脉冲高压气体击穿并净化射孔孔道,在射孔孔眼形成多径向裂缝,启动并延伸与井筒垂直的裂缝,沟通地层的天然裂缝。

同时,该技术能够可以有效地穿透近井地带的污染带,并反向冲洗井筒附近污染带,确保从油藏至井筒的流动畅通无阻。

2、先进的数据记录和处理手段 外套式推进剂筒在井中的燃烧是一项快速的氧化反应,导致气态能源快速释放,如图所示:

(图4)推进剂能量释放示意图

井

推进

膨胀的气化“气泡”

井中的液体

运动

井筒中的高速、高能量变化情况极为复杂。

推进剂工具或射孔枪或二者组合的点火,几百毫秒的时间内开始发生一系列活动。

包含的活动如下:

·工具的燃烧,

·井筒中液体的压缩

·井中压力波的传播

·井筒的膨胀

·射孔孔眼中的节流

·射孔孔道周围岩石破裂

·射孔孔眼周围新裂缝的形成

·液体高速流入这些裂缝导致裂缝延伸

·高速泄漏进入岩层

这些活动不会按照顺序发生,但在时间上可能会重叠并会发生激烈的相互作用。

为了预测工作成效并确保在各种条件下成功操作,这种复杂的过程必须用带有大量详细资料的数学模型所计算。

这就是PulsFrac TM模型软件的作用。

PulsFrac™使用所有合格等式调节相互作用程序的动态联系的数值解合并上面提到的所有工序过程。

输出为图形和易于解释并易于指导施工设计的报告。

(图5)PulsFrac™模型图

(图5)PulsFrac™软件模型及输入输出界面

(图6)PulsFrac™输入屏幕和输出屏幕示意图

PulsFrac™软件以过去30年的国防工业的研究和石油工业应用为基础,通过精确的理论数学模型、实验室试验和现场数据进行比较和不断的校正使得计算和模拟结果的精确度更高。

高速/高冲击存储记录仪的使用已经使设计的模型非常接近实际作业。

井下高速记录仪时间分辨能力达到约10毫秒或达到每秒100000个数据点,能测

量和记录井筒内高速发生的动态活动。

(图7)井下高速记录仪

PulsFrac™模型软件以及井下高速记录仪器的运用,使得我们能够对施工作业前和

施工作业工程中的发生的数据进行记录和处理,从而科学指导和优化施工作业。

3、施工作业的全程控制及优化

StimGun技术已经形成了一整套的控制及优化措施,能够最大限度地保证施工作业达

到最佳的效果。

在施工作业前,首先收集施工井的主要地层参数和井况,根据用户的需要,对施工作

业作出初步评价。

该评价主要包括:

①采用StimGun技术是否可行?②采用StimGun技术风险评估(水泥环和套管的损伤、电缆损伤、工具落井等)。

②采用什么样的工具和输送方式,使用效果最佳?接下来,利用PulsFrac™软件进行初步建模,此数学模型综合考虑裂缝长度、裂缝数量、可能的峰值压力以及套管损伤、封隔器承载等,对下井工具进行优化,输出模拟计算结果。

模拟计算结果主要包括:

①PulsFrac™模型输出

②计算机模拟效果曲线

③推进剂筒位置、长度

④压力峰值、压裂长度及压裂效果

⑤推荐射孔枪型、射孔弹型。

在施工作业过程中,井下高速记录仪不仅能够承受推进剂活动相关的高速冲击,而且还能在极高的压力和速率下记录和存储数据。

施工作业完成后,把井下高速记录仪所记录的数据和施工前的计算机模拟结果进行比较,对施工效果进行评价;同时对数学模型进行不断地完善,使得软件能够适应该地层的特点,模拟计算结果和实际结果比较接近。

4、可以和多种射孔工艺相结合,适用范围广。

StimGun技术可以和现在使用的各种射孔工艺相结合。

从传输方式上来说,StimGun 射孔器可以通过电缆、油管、钻杆、连续油管等方式输送下井作业。

并且能够和超正压工艺、酸化联作等工艺相结合,综合超正压工艺和酸化联作工艺的优点,对于射孔孔眼的压裂、造缝、裂缝的延伸等,效果显著,从而实现油气井的增产。

StimGun技术实现了带封隔器作业,极大地扩大了该技术的适用范围。

StimGun技术的主要应用可总结如下:

①作为油气井的增产工具

②作为压裂或酸化处理前的预处理措施,以提高注入能力,降低裂缝的迂曲度(可大大改善水力压裂的效果)。

③在一定条件下,可以取代水力压裂,作为增产措施。

附件1:Stimgun施工作业需要的技术参数

附件2:器材准备情况

塔里木第二勘探公司测井分公司

2005年12月。