某发电机前联轴器与轴连接结构应力的有限元分析

- 格式:pdf

- 大小:548.26 KB

- 文档页数:6

试析大型汽轮发电机汽端联轴器刚强度计算1、模型描述汽轮发电机组的汽端联轴器位于汽轮机和发电机之间,传递两者之间的扭矩。

联轴器采用常用的热套形式,同时采用圆键帮助传递扭矩。

针对联轴器的有限元计算,应该注意以下问题:1)静止状态时,由于联轴器和转轴的热套紧量作用,联轴器存在一定的拉应力,此时联轴器必须保有一定的强度安全系数。

2)额定工况时,联轴器受到汽轮发电机转子的转速离心力的载荷,同时,联轴器负责传递汽轮机产生的扭矩,此时的联轴器受到复杂的载荷。

3)短路工况下,联轴器位置受到发电机的短路扭矩作用,圆键帮助一起承担扭矩,此时要求机组联轴器各个位置保证满足强度要求。

2、材料力学基本原理3、有限元计算结果针对联轴器的结构形式,建立其三维实体模型,并在hypermesh中进行有限元模型,根据结构对称性,建立整体模型的六分之一模型即可。

模型环向边界施加周期耦合约束,在轴的端面,施加环向和轴向约束。

同时在螺栓孔位置以轴承载荷形式模拟扭矩。

有限元模型中包括联轴器、发电机轴和圆键,三者之间建立接触行为,来模仿各个工况的载荷形式。

将单元网格、边界条件、载荷形式、接触设置等有限元简化导入非线性有限元软件abaqus中,进行各个状态的力学分析。

3.1静止工况静止工况时,考虑汽端联轴器和转轴之间的最大过盈紧量,同时考虑到圆键在设计中的与键孔之间的接触紧量情况。

计算得到如下计算结果:静止工况下,在热套紧量作用下,联轴器内受到环向拉应力,联轴器圆键孔位置属于结构不连续位置,存在一定形式的应力集中,孔底的环向应力最大,为335.1MPa,为拉应力形式存在。

3.2额定运行工况额定运行工况时,考虑机组转速和汽轮发电机与汽轮机之间传递的扭矩载荷。

计算得到以下结果(图3-3):额定运行工况下,由于转轴扭矩作用,联轴器位置发生环向扭转变形。

从计算结果上分析,圆键孔两侧的环向应力形式一直,因此可以任务在该情况下,联轴器的圆键并未起到辅助热套紧量传递扭矩的作用,扭矩完全依靠联轴器和转轴之间的热套紧量传递。

基于ANSYS的轴的有限元分析ANSYS是一种用于工程分析的有限元分析软件,可以用来解决各种结构和物理问题。

在这篇文章中,我将介绍如何使用ANSYS进行轴的有限元分析。

在轴的有限元分析中,我们需要首先创建轴的几何模型。

通过ANSYS的建模工具,我们可以创建轴的几何形状,包括直径、长度和端部的约束条件。

接下来,我们需要定义轴的材料特性。

可以通过ANSYS的材料库选择适当的材料,并输入其弹性模量和泊松比等参数。

在进行有限元分析之前,我们需要将轴的几何模型离散化为有限元素。

可以使用ANSYS的网格划分工具,将轴划分为多个有限元。

划分的精度和密度可以根据实际需求进行调整。

在进行有限元分析之前,我们需要定义加载条件。

轴可以受到各种不同类型的载荷,如压力、拉力或扭矩。

可以使用ANSYS的加载工具,将这些载荷应用于轴的相应位置。

完成了网格划分和加载条件定义后,我们就可以进行有限元分析了。

根据所选的分析类型,可以使用ANSYS的求解器来解决轴上的力、位移和应力等问题。

ANSYS提供了不同的求解器,如静力学求解器、热力学求解器和动力学求解器等。

在有限元分析完成后,我们可以检查分析结果并进行后处理。

可以使用ANSYS的后处理工具,查看轴上的位移、应力和应变分布。

还可以绘制图表和动画,以更好地理解分析结果。

最后,我们可以通过修改材料或几何参数,重新运行有限元分析,以评估不同设计方案的性能。

ANSYS的参数化设计功能可以帮助我们自动化这个过程,快速评估多个方案。

总之,基于ANSYS的轴的有限元分析是一种强大的工程分析方法,可以帮助我们了解轴的力学特性,并进行设计优化。

通过使用ANSYS的建模、求解和后处理工具,我们可以准确地预测轴的行为,并为轴的设计提供有力支持。

基于万向联轴器的ANSYS有限元分析摘要: 通过ANSYS,本文对十字万向联轴器叉头进行了建模、划分网格、建立接触对、施加载荷受力等,并以此步骤完成了万向联轴器的有限元分析。

继而提出了改进设计的可行性方案,以避免在其规定的寿命内发生失效的情况。

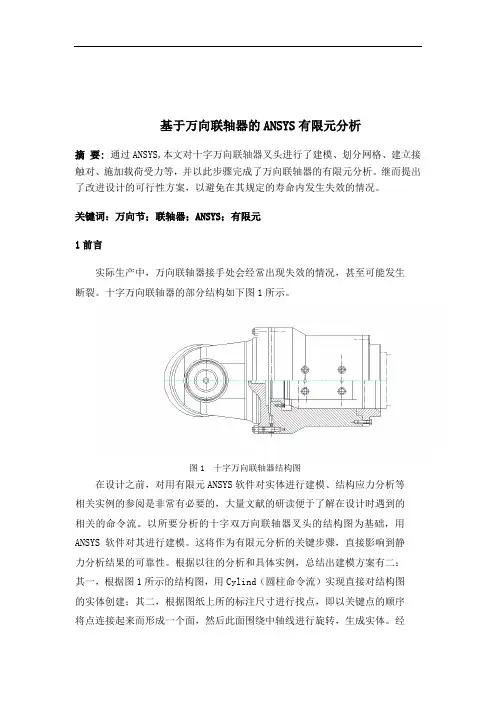

关键词:万向节;联轴器;ANSYS;有限元1前言实际生产中,万向联轴器接手处会经常出现失效的情况,甚至可能发生断裂。

十字万向联轴器的部分结构如下图1所示。

图1 十字万向联轴器结构图在设计之前,对用有限元ANSYS软件对实体进行建模、结构应力分析等相关实例的参阅是非常有必要的,大量文献的研读便于了解在设计时遇到的相关的命令流。

以所要分析的十字双万向联轴器叉头的结构图为基础,用ANSYS软件对其进行建模。

这将作为有限元分析的关键步骤,直接影响到静力分析结果的可靠性。

根据以往的分析和具体实例,总结出建模方案有二:其一,根据图1所示的结构图,用Cylind(圆柱命令流)实现直接对结构图的实体创建;其二,根据图纸上所的标注尺寸进行找点,即以关键点的顺序将点连接起来而形成一个面,然后此面围绕中轴线进行旋转,生成实体。

经过具体设计,由于其结构中的锥面造型建模复杂度较高且其结构条理不清晰,对结构应力的分析时,会产生影响,使分析有着较大的误差,因而舍弃方案一。

再加上对坐标系的创建和建模条理清晰等因素的考虑,最终确定方案二。

为便于后面的结构应力分析,在建模的过程中的某些细节部位(如:螺栓等)最后分析的结果的影响较小,同时考虑划分单元网格划分时的合理性,所以这里将叉头和接手并为一体。

2 创建单元类型用三维实体SOLID45单元对实体模型进行单元划分,以ET,1,solid45定义命令流的形式。

3定义材料特性及密度用42CrMo4作为接头的使用材料,其特性参数为:屈服极限σs=600MPa,泊松比μ=0.3,弹性模量E=2×1011 Pa,切变模量E=2×109 Pa。

0引言发电机是重要的运行部件,发电机基座是发电机运行的平台,其结构强度、刚度是否满足要求决定了发电机能否安全运行。

本文涉及的发电机基座安装有美国卡特柴油机,型号CAT3512B,功率1257kW,转速1500r/min;美国ABB 发电机,型号AMG0450BB04DAPM,功率1200kW,转速1500r/min;VULKAN联轴器,型号VULASTIK-L34D0。

1建立发电机基座模型柴油发电机组如图1所示。

整体式基座由8个减震器安装于平台。

基座材质Q345B组焊而成,分设左右两道纵梁、四道横梁,腹板内布置有筋板,外侧设有吊耳,基座自重约2800kg。

纵、横梁主焊缝为全熔透焊缝,热处理消应力。

采用三维软件建立发电机基座模型,并导入ANSYS Workbench,设置四面体网格单元,划分网格后,网格单元数794975个,节点数1360491个。

2计算载荷简化模型,将柴油机及发电机等效为远端质量点加载,且考虑为刚体。

减震器设置为弹簧连接,纵向刚性4400N/mm,横向刚性5300N/mm,减震器预压缩量5mm。

考虑0.8g额外加速度。

5种工况下载荷如表1所示,其中X方向为基座纵向,Y方向为基座垂向,Z方向为基座横向。

工况柴油机发电机加速度(m/s2)说明重量(kg)扭矩(N·m)重量(kg)扭矩(N·m)X方向Y方向Z方向123458600860086008600860080108010801046004600460046004600-8010-8010-80100.8g1g1.8g1.8g2.4g1g0.8g理想纵向颠簸横向颠簸起吊固有频率表1各工况载荷3计算结果分析提取基座工况1、工况2和工况4应力云图和变形云图。

从工况1、工况2应力云图可知,基座运行时最大应力均出现在减震器的紧固螺栓处,其应力最大值为分别为68MPa、154MPa,由材料屈服强度计算出安全系数分别为5、2.2。

1、Lb3c0068 造成机组、振动的扰动因素主要有哪些?答:主要有(1)发电机转子热不稳定性等引起的质量不平衡所产生的离心力;转子连接不当;叶片复环断裂;汽缸热膨胀不畅等。

(2) 自激力:轴承油膜不稳定引起的转子油膜振荡;通流部分蒸汽流动引起的振荡等。

2、Lb3C2069经过直轴后,应当对转子再做什么试验和调整?答:应对转子进行低速找平衡。

3、Lb3C2070叶轮上的平衡孔有何作用?答:由于汽封泄漏,使叶轮前侧压力高于后侧,叶轮平衡孔的作用就是平衡叶轮两侧压差,减少转子的轴向推力。

4、Lb3C2071汽轮机轴瓦预紧力有何作用?答:机组运行时,轴承外壳温度常较轴瓦温度高,需在冷态下使瓦盖对轴瓦预加一定的紧力,以便保证在运行时瓦盖仍能压紧轴瓦,减少轴瓦的振动。

15、Lb3C3072大修汽轮发电机时,拆卸盘式密封瓦前,应进行什么试验?答:对于盘式密封瓦,拆前应进行打压找漏试验,试验所用气体为空气。

拆前应检验氢气含量,合格后才允许开始拆卸。

6、Lb3C3073密封瓦有哪些常见缺陷?,.答:常见的缺陷有:漏氢、密封瓦温度高、密封瓦漏油以及氢气纯度不合格等。

7、Lb3C3074汽轮机主要由哪些部件组成?答:主要由静止部分和转动部分两大部分组成。

静止部分主要包括汽缸、喷嘴、隔板、汽封、轴承等;转动部分主要包括主轴、叶轮、动叶片、联轴器及盘车装置等。

8、Lb3C3075应力松弛法直轴是利用金属材料的何种特性?答:是利用金属材料在高温下会发生应力松弛的特性。

应力松弛法直轴,在轴的弯曲部分全圆周加热到低于回火温度30~50℃之后向凸面加压,使轴产生弹性变形,在高温下作用在轴上的应力逐渐降低,弹性变形转变为塑性变形,使轴直过来。

9、Lb3C3076汽轮机发电机组轴系中心不正有什么危害? 答:造成轴承负荷分配变化,引起机组异常振动,从而还会引起转子轴向推力增大。

轴系中心不正是机组激烈振动原因之一,机组产生振动必然危及运行安全。

垂直轴风力发电机组应力与效率分析作者:佚名转贴自:中国电力设备管理网点击数:更新时间:2007-6-20[摘要]本文主要介绍了双型垂直轴风力发电机组的结构与性能,根据实地试验数据,分析应力和风机的效率,提出了完善系统的参数、提高风力发电机组对风能充分利用率的方案。

[关键词]风能利用系数,垂直轴,风力发电一、引言:火力发电虽然是我国发电产业的主要形式,但是火力发电能源消耗大、污染严重,不符合国家倡导的节约社会和能源可持续发展的战略,所以风力发电越来越受到人们的重视和青睐。

我国近年来大力发展风力发电,使之成为我国电力工业的一个方面军,不仅是能源开发的需要,也是环境保护的需要。

风力发电对环境的正面影响是不言而喻的,它不仅可以保护我们人类赖以生存的大气环境、减少污染,也可以保护我们的土地免受过度开发的灾难,最可贵的是风电环境的负面影响非常有限,这可以使人类与自然界友好相处,在地球上真正实现可持续发展的目标。

风力发电包括机械结构和实时监控两部分,在50kW风力发电系统中,其叶轮最大直径9米,叶轮高度19.2米。

叶轮自重4.2吨。

在1.5MW风力发电系统中,叶轮最大直径 58米,叶轮高度将达到116米,叶轮自重120吨。

由于装卸困难,维修成本高,一旦损坏,整个风力发电系统将瘫痪,所以对整个轮轴和叶片的受力分析和监控显得尤为重要。

以50KW双型垂直轴风力发电机组的风轮垂直轴为中心旋转,捕捉的风能通过垂直的主轴传到地面的齿轮箱和发电机组。

与水平轴风机相比,垂直轴风机在制造、安装、维护和抗疲劳性能方面都有较大优势。

这台风机现在安装在内蒙古乌兰察布市化德县内,这种垂直轴风力发电机组在国内是第一例,现在正处于研发阶段,并没有投入大批量生产。

本文以此为基础,主要针对垂直轴风力发电系统,通过采集的测试数据,分析它的性能和效率。

现存的风力发电系统大都是水平轴的,其受到风力风向的限制,虽然在迎风方向,水平轴的效率要高于垂直轴,但是,风向发生变化后,水平轴风机的效率将会降低。

某轴悬式牵引电机有限元分析摘要:本文为了验证某型轴悬式牵引电机强度是否满足设计要求,通过有限元前处理软件HyperMesh对其进行有限元建模,通过ANSYS软件计算分析该型电机的静强度。

关键词:牵引电机;有限元;静强度0引言随着城市化进程的快速推进,铁路运输作为当今世界主要的运输方式之一,以其强大的运输能力和较快的运输速度,一直深受世界各国的喜爱[1]。

但随着轨道车辆的不断提速,机车构件的焊缝疲劳寿命不断影响着列车的运行安全[1]。

而牵引电机作为轨道车辆转向架上的重要部件,本身质量大,加上工作环境恶劣,使得电机上的焊缝容易产生疲劳裂纹,甚至发生断裂的现象,造成不可逆转的后果。

所以,对牵引电机进行抗疲劳性能分析是十分必要的。

而在研发过程中计算机辅助工程(CAE)软件的大量使用,可以在设计阶段对模型进行初步分析,有效的减少研发周期,降低成本,提高产品的各项性能[2]。

李朋[3]等运用有限元仿真分析结果验证了重载货车车钩模型的可靠性及强度关系的准确性。

谢素明[4]等利用有限元的分析结果评估碳钢客车的疲劳寿命,并给出BS标准焊缝打磨之后的疲劳寿命增加这一结果。

许喆[5]等运用有限元软件分析计算结果对地铁车辆车体刚度、静强度、模态及疲劳强度进行校核,得出车体强度满足设计要求。

本文以某型机车的轴悬式牵引电机为研究对象,根据设计方提供的几何模型,基于有限元前处理软件HyperMesh建立该电机的有限元模型,根据TB-T3548-2019-《机车车辆强度设计及试验鉴定规范总则》标准确定电机的运行计算工况,通过ANSYS软件进行有限元分析。

1电机结构简介该型牵引电机主要包括转子、定子铁心、传动端端盖、过渡盘、传动端压圈、上下通风道板,小吊挂、大吊挂,吊耳、弧板、非传动端端盖、非传动端压圈等结构。

其中,传动端端盖和非传动端端盖通过螺栓连接在主体上,而小吊挂和大吊挂主要靠焊缝与主体相互连接。

电机主要由Q235钢、圆钢20以及ZG230-450钢等材料焊接而成。

万向联轴器的有限元分析2.2课题研究对象2.2.1问题的提出与研究方向本论文分析的是德国CENTA公司生产的CENTA-FH型万向联轴器,它是一种十字轴式万向联轴器,常适用于柴油机输出与大角度万向轴的联接,能消除万向轴运动反力对柴油机的不良影响,同时提供万向轴配套,免维护,应用广泛,这种联轴器还常用在风力发电机上,联接增速器与发电机。

2.2.2 CENTA—FH 型联轴器以下对CENTA—FH型联轴器做一下概述。

德国CENTA 公司专门从事万向联轴器、离合器、碳纤维轴系、万向轴传动装置及减震装置的生产和开发。

其联轴器产品类型有二十多种,扭矩覆盖范围:10~106N•m,广泛应用于船舶、机车、工程机械、建筑机械、风力发电、大型船舰及工业设备等传动系统。

CENTA 联轴器采用由碳纤维管材料的驱动轴,能够轻而易举地达到减轻传动部件重量的目的。

碳纤维驱动轴的主要优点如下。

(l) 明显地减轻了驱动轴的重量。

和坚硬的钢质轴相比较,碳纤维轴的重量明显地减轻了约70%,这其中包括复合管端部必要的金属部件,其实仅碳纤维管本身的重量的确很轻。

一般可以规纳为:轴越长,减重的量越大,复合轴减1重的效果越明显。

(2) 临界速度高。

由于转速是设定的,故使用碳纤维轴的优点体现在长的推进轴系上。

换言之,轴承之间的距离会较长。

因此,长轴系上通常不需要布置轴承,至少减少了轴承的数量,这样就降低了成本,减轻了轴系,减少了部件,而且还节省了轴承支撑件的成本以及减轻了重量。

(3) 长寿命、低噪声、无腐蚀、无磨擦、免维修、不导电、无磁性。

这种主动锁紧系统使轴系在额定扭矩下安全系数提高到 6 倍,疲劳强度的安全系数提高到3 倍。

为了避免由于轴的装配偏差和扭曲所造成的危险应力,CENTA 公司在轴管的两端原则上采用柔性联接。

第3章联轴器有限元分析3.1 有限元模型的建立以CENTA—FH 系列CM2600 型万向联轴器为研究分析对象。

材料属性:此系列联轴器是碳纤维合金钢,这种复合材料是一种高弹性、低密度材质,屈服极限为σs2=345Mpa。

永磁同步电机结构应力测试及整体强度有限元分析陈浩;张国强;李欣宇【摘要】应用有限元分析方法,通过分体建模,整体装配,对一种新型永磁同步电机进行静力学和动力学分析,并结合电机结构实际应力测试结果,对整机主要部件做出准确的强度评估.【期刊名称】《装备制造技术》【年(卷),期】2010(000)002【总页数】3页(P21-23)【关键词】永磁同步电机;应力测试;有限元建模【作者】陈浩;张国强;李欣宇【作者单位】武汉科技大学,理学院,湖北,武汉,430065;武汉科技大学,理学院,湖北,武汉,430065;武汉科技大学,理学院,湖北,武汉,430065【正文语种】中文【中图分类】TM351WP200L-6.2永磁同步电机,系厂家开发的新型电梯提升防水电机,主要承载部件包括两部分:一是由机座和前、后端盖构成的支撑部件,二是由电机轴、轴承构成的运转部件。

本文应用有限元分析软件,通过建立各部件有限元仿真模型及整机装配模型,并模拟实际受力状况,对该型号电机的主要部件进行特定工况下的应力分析,并结合实测应变数据,对整机及部件的机械强度做出正确评估。

1 实测过程及数据分析1.1 测点布置如图1所示,根据受力分析在电机上较大应力区域选取了8个测点进行测试,其中A、C两个测点,按复杂应力状态应用120°应变花测试;其余6个测点,按单向应力状态应用应变片测试。

在底座布置了6个单片应变片,2个120°应变花,共布置测点12个。

图1 电机外壳测点布置图1.2 静态应力测试当电机安装于电梯就位后,分别对电梯空轿厢不加载(即1 000 kg)和施加120%额定载荷(即1 200 kg),在停机状况下,对测点进行静态应变测试。

根据应变测试结果,可知各部件在静载作用下均呈现了较低的应力水平。

电机在最恶劣工况,即超载120%时B2点产生最大应力15.2 MPa。

根据相应材料的力学性能,对部件进行强度评估,如表1所示。