联轴器基本知识讲解

- 格式:ppt

- 大小:2.26 MB

- 文档页数:21

膜片联轴器基础知识联轴器是用来联接不同机构中的两根轴(主动轴和从动轴)使之共同旋转以传递扭矩的机械零件。

在高速重载的动力传动中,有些联轴器还有缓冲、减振和提高轴系动态性能的作用。

今天着重给大家介绍一下膜片联轴器,其实膜片联轴器是有弹性元件挠性联轴器的一种,本文单独介绍它,说明了此种联轴器的重要性。

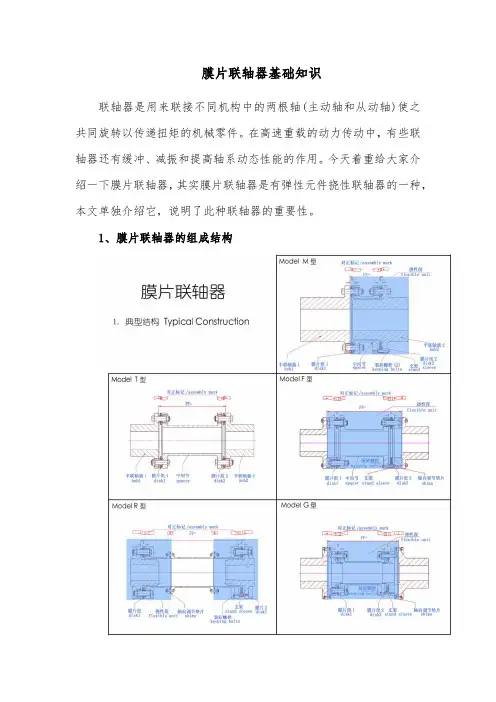

1、膜片联轴器的组成结构膜片联轴器属于金属挠性联轴器,它是以金属弹性膜片作为挠性元件来传递转矩的传动装置。

其主要特点:传递扭矩能力大,靠膜片变形吸收机组不对中,各零件之间无相对运动即无磨损、无噪声、减振寿命长、无需润滑。

可通过改变中间节外径或壁厚来调节扭转刚度和临界转速,从而改善机组扭振特性。

膜片联轴器至少由一个膜片和两个轴套组成。

膜片被用销钉紧固在轴套上一般不会松动或引起膜片和轴套之间的反冲。

有一些生产商提供两个膜片的,也有提供三个膜片的,中间有一个或两个刚性元件,两边再连在轴套上。

单膜片联轴器和双膜片联轴器的不同之处是处理各种偏差能力的不同,鉴于其需要膜片能复杂的弯曲,所以单膜片联轴器不太适应偏心。

而双膜片联轴器可以同时曲向不同的方向,以此来补偿偏心。

2、膜片联轴器的主要特性(1)补偿两轴线不对中的能力强,与齿式联轴器相比角位移可大一倍,径向位移时反力小,挠性大,允许有一定的轴向、径向和角向位移。

(2)具有明显的减震作用,无噪声,无磨损。

(3)适应高温(-80+300)和恶劣环境中工作,并能在有冲击、振动条件下安全运行。

(4)传动效率高,可达99.86%。

特别适用于中、高速大功率传动。

(5)结构简单、重量轻、体积小、装拆方便。

不必移动机器即可装拆(指带中间轴型式),不需润滑。

(6)能准确传递转速,运转无转差,可用于精密机械的传动。

目前已知的膜片联轴器可生产制造最大联轴器传递功率50,000kw、最高转速80,000rpm、最长12米。

而且目前膜片联轴器可以进行多种类的改造。

如下图:3、膜片联轴器的用途膜片联轴器广泛用于各种机械装置的轴系传动,如水泵(尤其是大功率、化工泵)、风机、压缩机、液压机械、石油机械、印刷机械、纺织机械、化工机械、矿山机械、冶金机械、航空(直升飞机)、舰艇高速动力传动系统、汽轮机、活塞式动力机械传动系统、履带式车辆,以及发电机组高速、大功率机械传动系统,经动平衡后应用于高速传动轴系已比较普遍。

联轴器介绍联轴器的主要作用是:连接轴与轴(有时也连接轴与其他回转零件)使之起转动并传递运动和转矩。

联轴器连接必须在机器停车后,经过装配或拆卸才能使被连接的两根轴结合或分离。

联轴器的种类及其特性概述:两轴连接产生某种程度相对位移的原因:制造及安装误差,承载后的变形及温度变化的影响等。

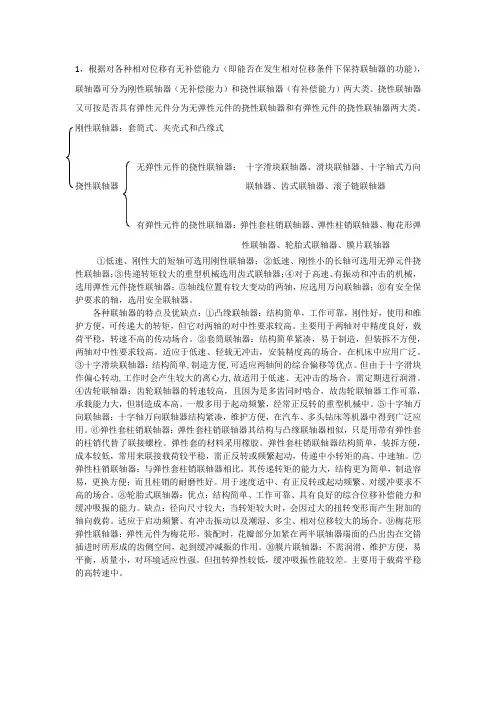

根据对各种相对位移有无补偿能力(即能否在发生相对位移条件下保持连接的功能,不产生附加应力),联轴器可分为刚性联轴器(无补偿能力)和挠性联轴器(有补偿能力)两种。

挠性联轴器又可按是否具有弹性元件分为无弹性元件挠性联轴器和有弹性元件挠性联轴器两个类别。

机械式联轴器的分类:1)刚性联轴器:凸缘联轴器(应用最广泛)、套筒联轴器、夹壳联轴器;2)挠性联轴器:(1)无弹性元件挠性联轴器:齿轮联轴器、滚子链联轴器、十字滑块联轴器、万向联轴器;(2)有弹性元件挠性联轴器:弹性套柱销联轴器、弹性柱销联轴器、星形弹性联轴器、梅花形弹性联轴器、轮胎式联轴器、膜片联轴器。

1)刚性联轴器(1)凸缘联轴器的特点及使用场合:优点:结构简单,制造成本低,工作可靠,维护简便,常用于载荷平稳、两轴间对中性良好的场合。

缺点:不具有补偿两轴间相对位移和缓冲减振的能力,只能用于被连接两轴在安装时能严格对中和工作中不会发生相对位移的场合。

凸缘联轴器的结构形式:按对中方法不同,凸缘联轴器有两种主要的结构型式:一种是靠铰制孔用螺栓来实现两轴对中,此时螺栓杆与钉孔为过渡配合,靠螺栓杆的剪切和螺栓杆与孔壁间的挤压来传递转矩。

另一种是由对中榫的凸缘联轴器,靠一个半联轴器上的凸肩与另一个半联轴器上的凹槽相配合而对中,此时螺栓杆与钉孔壁间存在间隙,装配时须拧紧普通螺栓,靠两个半联轴器接合面间产生的摩擦力来传递转矩。

当要求两轴分离时,前者只要卸下螺栓即可,轴不需作轴向移动,因此拆卸比后者方便。

(2)套筒联轴器由一个用钢或铸铁制造的套筒和连接零件(键或销钉)组成。

套筒联轴器的特点:优点:构造简单,制造容易,及鞥想尺寸小,成本较低。

1,根据对各种相对位移有无补偿能力(即能否在发生相对位移条件下保持联轴器的功能),联轴器可分为刚性联轴器(无补偿能力)和挠性联轴器(有补偿能力)两大类。

挠性联轴器又可按是否具有弹性元件分为无弹性元件的挠性联轴器和有弹性元件的挠性联轴器两大类。

刚性联轴器:套筒式、夹壳式和凸缘式无弹性元件的挠性联轴器:十字滑块联轴器、滑块联轴器、十字轴式万向挠性联轴器联轴器、齿式联轴器、滚子链联轴器有弹性元件的挠性联轴器:弹性套柱销联轴器、弹性柱销联轴器、梅花形弹性联轴器、轮胎式联轴器、膜片联轴器①低速、刚性大的短轴可选用刚性联轴器;②低速、刚性小的长轴可选用无弹元件挠性联轴器;③传递转矩较大的重型机械选用齿式联轴器;④对于高速、有振动和冲击的机械,选用弹性元件挠性联轴器;⑤轴线位置有较大变动的两轴,应选用万向联轴器;⑥有安全保护要求的轴,选用安全联轴器。

各种联轴器的特点及优缺点:①凸缘联轴器:结构简单,工作可靠,刚性好,使用和维护方便,可传递大的转矩,但它对两轴的对中性要求较高。

主要用于两轴对中精度良好,载荷平稳,转速不高的传动场合。

②套筒联轴器:结构简单紧凑,易于制造,但装拆不方便,两轴对中性要求较高。

适应于低速、轻载无冲击,安装精度高的场合。

在机床中应用广泛。

③十字滑块联轴器:结构简单,制造方便,可适应两轴间的综合偏移等优点。

但由于十字滑块作偏心转动,工作时会产生较大的离心力,故适用于低速、无冲击的场合。

需定期进行润滑。

④齿轮联轴器:齿轮联轴器的转速较高,且因为是多齿同时啮合,故齿轮联轴器工作可靠,承载能力大,但制造成本高。

一般多用于起动频繁,经常正反转的重型机械中。

⑤十字轴万向联轴器:十字轴万向联轴器结构紧凑,维护方便,在汽车、多头钻床等机器中得到广泛应用。

⑥弹性套柱销联轴器:弹性套柱销联轴器其结构与凸缘联轴器相似,只是用带有弹性套的柱销代替了联接螺栓。

弹性套的材料采用橡胶。

弹性套柱销联轴器结构简单,装拆方便,成本较低,常用来联接载荷较平稳,需正反转或频繁起动,传递中小转矩的高、中速轴。

看完全明白了,联轴器的基础知识!在工作过程中,使两轴始终处于联接状态的称联轴器。

联轴器▌1.功用联轴器通常用来联接两轴并在其间传递运动和转矩;具有吸收振动和缓和冲击的能力;可以作为一种安全装置用来防止被联接件承受过大的载荷,起到过载保护的作用;用联轴器联接轴时只有在机器停止运转,经过拆卸后才能使两轴分离。

▌2.分类▌3.分类要求固定联轴器:要求被联接的两轴中心线严格对中;可移式联轴器:允许两轴有一定的安装误差。

弹性联轴器:其中的弹性元件材料不同,能在一定范围内补偿两轴线间的位移,还有缓冲减震的作用。

▌4.位移补偿联轴器所联接的两轴,由于制造及安装误差、承载后的变形、轴承磨损、回转零件不平衡以及温度变化的影响,两轴的轴线往往存在着某种程度的相对位移与偏斜;联轴器要从结构上采取各种不同的措施,使联轴器具有补偿各种偏移量的性能,否则就会在轴、联轴器、轴承设计中引起附加载荷,导致工作情况恶化。

两轴间的位移种类有:轴向位移、径向位移、偏角位移和综合位移。

固定式刚性联轴器▌1.结构特点A.结构简单,维护方便,能传递较大的扭矩;B.但对被联接的两轴间的相对位移缺乏补偿能力;C.对两轴的对中性要求很高,若两轴线发生相对位移,就会在轴、联轴器和轴承上引起附加载荷和严重磨损,严重影响轴与轴承的正常工作;此外,在传递载荷时不能缓和冲击和吸收振动。

▌2.应用场合低速、大转矩、载荷平稳、短而刚性好的轴的连接▌3.种类凸缘联轴器和套筒联轴器两种。

▌4.凸缘联轴器结构特点A.组成:两个带凸缘的半联轴器和一组螺栓;B.工作原理:两个带凸缘的半联轴器用键分别于两轴连接,然后用螺栓把两个半联轴器连接成一体,以传递运动和转矩。

C.对中方式:1、通过分别具有凸肩和凹槽的两个半联轴器的相互嵌合来对中,半联轴器采用普通螺栓联接;(靠预紧普通螺栓在凸缘边接触表面产生的摩擦力传递力矩;用铰制孔螺栓对中,靠螺杆承受挤压与剪切传递力矩。

)2、两个半联轴器都制出凸肩,共同与一个剖分环配合而实现对中。

联轴器的名词解释联轴器(Coupling)是一种在机械设备中广泛使用的装置,用于连接两个轴或传动装置,使其能够相互传递动力和转矩。

在工业生产中,联轴器作为一个重要的机械元件,起着承担转动和传递力矩的关键作用。

一、联轴器的基本结构和功能联轴器通常由两个连接部分组成,分别连接在两个相邻轴上。

其基本结构包括两个相互扣合的轴套和一个传递力矩的元件,如弹性轴套、铰链轴套或齿轮等。

联轴器的作用是实现两个轴之间的动力传递,并能够在一定程度上吸收或减轻因转动不平衡和轴向位移引起的振动和冲击。

不同类型的联轴器具有不同的功能和适用范围。

弹性联轴器主要用于传递较小的转矩和扭矩,具有良好的减震和消除轴间误差的功能;齿轮联轴器适用于要求传递大转矩和扭矩的场合,具有较高的传动效率和承载能力;铰链联轴器则适用于需要轴向位移的场合,如柔性机械装配线等。

联轴器的选择要根据具体的应用需求来确定。

在选择时,需要考虑传递的转矩、转速、工作环境以及运行条件等因素。

此外,还要注意联轴器的安装和维护,以确保其正常运行并延长使用寿命。

二、联轴器的应用领域联轴器广泛应用于各个领域的机械设备中。

在工业生产中,联轴器被广泛应用于传动装置、发动机、风电设备、机床、泵、压缩机、冶金设备、船舶等。

以机械设备为例,联轴器在其中起到了连接和传递动力的重要作用。

在传动装置中,联轴器可用于连接电机和传动装置,实现传递动力;在发动机系统中,联轴器用于连接发动机和传动系统,实现发动机的启动和驱动;在船舶中,联轴器用于连接主机和螺旋桨,实现船舶的前进。

不仅如此,联轴器还广泛应用于医疗设备、食品包装机械、石油和化工设备等行业。

在医疗设备中,联轴器可用于连接医用电机和传动装置,实现医用设备的运行;在食品包装机械中,联轴器用于传动机械臂、传动模块等,实现食品包装过程中的传动和控制。

三、联轴器的发展趋势随着科技的不断进步,联轴器的设计和制造技术也在不断发展。

现代联轴器的研发趋势主要体现在以下几个方面:1.智能化:现代联轴器趋向于智能化发展,可以通过传感器实时监测联轴器的运行状态和工况参数,从而实现故障诊断和远程监控。

联轴器的基础知识联轴器是机械产品轴系传动中最常用的连接部件。

其功能是:连接两轴共同回转以传递转矩和运动、补偿所连两轴相对位移和改善系统传递动力学特性。

其应用范围涉及国民经济的诸多领域,是品种多、使用量大的通用基础部件。

随着科学技术的进步和生产的发展,机械产品的种类日增多,对其使用性能的要求也不断提高。

为了适应各种不同工况的需要,要求有各种不同特性的联轴器,已获得预期的使用效果。

一、联轴器概述1.1 联轴器的功能要求和分类机器由动力机—传动—工作机—控制器四个主要部分组成。

联轴器是用来连接其中两轴或轴与回转体,以传递运动和转矩为基本功能的通用部件。

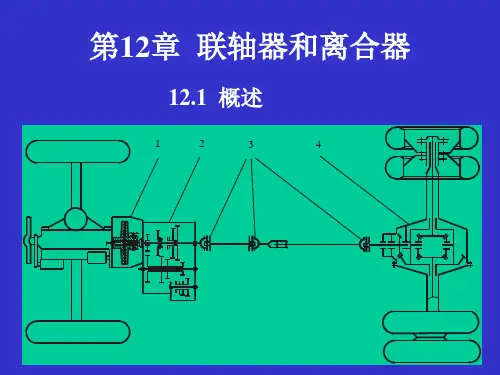

联轴器(图1-1)的两个半联轴器1、2用轴毂连接固装在主、从动轴上,在用连接件3、4、5、6(刚体、弹性体)将两个半联轴器连接起来,形成刚性联轴器和挠性联轴器。

前者只起连接两轴传递运动和扭矩,不具备其它功能。

用金属或非金属弹性元件连接的两个半联轴器,分别称为具有金属弹性元件的挠性联轴器和非金属弹性元件的挠性联轴器,它们利用弹性元件的变形来补偿两轴线的相对偏移,同时具有不同程度的减震、缓冲和改善传动系统工作特性的功能。

能起过载安全保护作用的称为安全联轴器。

所有联轴器只能在停机状态下通过装拆才能使两半联轴器结合或分离。

图1-1球窝轴向限位挠性膜片联轴器1/2:主/从动半联轴器5:中间节3/4:输入/输出端护套6:膜片、螺栓组为了便于设计和选用联轴器,我国已制定了GB/T12458-2003《机械式联轴器分类》的国家标准。

分类标准规定,其分类有以下五个层次:1)类别:联轴器按其是否具有两轴线相对偏移的补偿功能和安全保护功能分为四类。

2)组别:联轴器按其补偿两轴线的相对偏移原理分为三组。

3)品种:联轴器按不同工作原理、结构、材料和特性来划分品种并命名。

4)形式:根据连接、安装、配套、安全、润滑等需要同一种联轴器结构不变的前提下,由基本型派生出不同的形式。

5)规格:根据联轴器的尺寸和其所能长期传递的公称转矩Tn,由小到大用阿拉伯数字排序。

联轴器概述联轴器是机械传动系统中的重要组成部分,常用于联结两轴或轴与回转件以传递扭矩及运动,广泛的应用于冶金、化工、机械、车船、电子、飞机等工业部门。

联轴器一般分为刚性联轴器和挠性联轴器两大类。

1、刚性联轴器:刚性联轴器有刚性元件组成,适用于两轴线许用相对位移量甚微的场合。

此类联轴器结构简单,体积小,成本低。

挠性联轴器挠性联轴器又分为金属弹性元件挠性联轴器和非金属弹性元件挠性联轴器两大类。

(1)金属弹性元件挠性联轴器:金属弹性元件挠性联轴器有以下主要特点:1.弹性元件强度较高,比传递同等扭矩的其它联轴器体积小,结构紧凑。

2.性能稳定,使用寿命长。

3.制造较复杂,成本较高。

金属弹性元件多为膜片、波纹管、连杆、金属卷簧、板簧。

金属弹性元件联轴器广泛地应用于:1.具有较大功率和较高转速的泵和风机,大功率的内燃机、压气机、燃气轮机。

2.具有冲击扭矩较大,负载变化剧烈的破碎机械。

3.精密传动机械,数据传输系统,如数控机床。

4.有高温、高精度要求的如纺织、造纸、印刷、包装机械。

5.本公司生产的膜片联轴器属此类型联轴器。

(2)非金属弹性元件挠性联轴器:非金属挠性元件的材料主要是橡胶以及工程塑料(尼龙).使用非金属弹性元件的联轴器具有以下特点:1.具有较高的阻尼减震特性,消震能力较强。

2.具有结构多样及良好的绝缘性能。

3.耐油性和耐热性比较差,负荷性能不够稳定。

4.在运转中无需润滑,维护简便.5.本公司生产的非金属弹性元件挠性联轴器品种有柱销联轴器、柱销齿式联轴器、弹性柱销联轴器、梅花弹性联轴器、轮胎式联轴器、滑块式联轴器、尼龙内齿圈鼓式联轴器。

联轴器的选定:1.选择适当的形式:根据机械特性的要求,如传递扭矩大小、刚度要求、震动、冲击、耐酸碱腐蚀、传动精度等等,确定合适的类型。

2.计算扭矩:联轴器传递的最大扭矩应小于许用扭矩值.最大扭矩的确定应考虑机器制动所需要加减速扭矩和过载扭矩.但是在设计时资料不足或分析困难,最大扭矩不易确定时,可按计算扭矩选用.即不超过许用扭矩值。