连铸浸入式水口结构优化的水模型试验

- 格式:pdf

- 大小:2.00 MB

- 文档页数:4

国内连铸“三大件”(长水口、浸入式水口、塞棒)市场四强、现存问题及发展长水口:连铸时,长水口用来连接钢包与中间包,其作用是在钢水浇注过程中隔断空气,避免钢水的二次氧化及氮气的吸入、防止钢水飞溅及卷渣。

由于钢水在长水口内迅速通过,因此要求长水口具有良好的耐热震性、抗钢水冲击性和抗渣蚀性能。

长水口的材质主要有熔融石英质和Al2O3-C质、ZrO2-C质。

熔融石英质水口价格低廉,但抗钢水冲蚀性能和抗中间包覆盖剂、熔渣的侵蚀性能较差;Al2O3-C质水口使用寿命长,对钢种的适应性强;而含ZrO2质水口价格较高,一般仅在渣线部位应用ZrO2-C材料。

浸入式水口:中间包钢水到结晶器由浸入式水口连接,它可控制钢水的流动状态和注入速度,防止钢水二次氧化和结晶器保护渣卷入钢水,促进夹杂物上浮,并使结晶器内铸坯断面热流分布均匀等功能。

浸入式水口渣线要求抗保护渣侵蚀性能优异,而本体则要求耐热震、抗冲刷且能防止Al2O3附着阻塞水口。

因此,浸入式水口本体材料采用Al2O3-C材质,渣线部位用ZrO2-C材质。

为解决特殊钢种需要又研发了各种材质的浸入式水口。

比如:ZrO2-CaO-C系、无碳Al2O3-SiO2系、MgO-CaO-C系等浸入式水口能有效解决浇铸低碳铝镇静钢过程中水口絮瘤堵塞;适用于高氧钢的MA-C质浸入式水口;为适应板坯连铸浸入式水口快换技术的发展,研发了高耐磨性、高抗氧化性、低碳的Al2O3-C板面材料。

塞棒:从中间包到结晶器的钢水流量由整体塞棒控制,还可用塞棒向钢水中喷吹氩气等惰性气体。

因其要控制开浇和停浇,所以塞棒头部必须抗冲刷、与浸入式水口能很好配合,同时渣线还必须具有较好的抗侵蚀性能来抵抗中间包钢渣的侵蚀。

塞棒的材质主要是Al2O3-C质。

为保证塞棒在使用过程中的可靠性及长时间控流效果,棒头一般采用低碳材质,碳的质量分数一般不高于15%,以保证材料具有优良的抗钢水冲蚀性能;而棒身一般采用高碳材质,碳的质量分数一般不低于26%,渣线处采用MgO-C或ZrO2-C材质,以增强塞棒的整体抗侵蚀性能。

浸入式水口与塞棒的配合1 塞棒棒头的设计在连铸浇注过程中,中间包内的钢水经由浸入式水口进入结晶器,而钢水的流量大小,则由与水口碗部相匹配的塞棒来控制。

在连铸开浇之前,塞棒棒头的圆弧面与水口碗部的圆弧面相接触,它们之间的间隙为零;当塞棒向上抬起的一瞬间,在塞棒棒头与水口碗部之间产生了间隙,钢水进入水口的流钢中孔,并从水口的出钢口注入结晶器,连铸浇注就开始了。

由此可见,塞棒向上抬升的距离的多少,直接控制着塞棒棒头与水口碗部之间的间隙大小,进而控制着钢水进入浸入式水口的流量的大小。

显而易见,塞棒棒头与水口碗部之间的间隙距离的变化,与它们本身的圆弧曲线半径的大小有关。

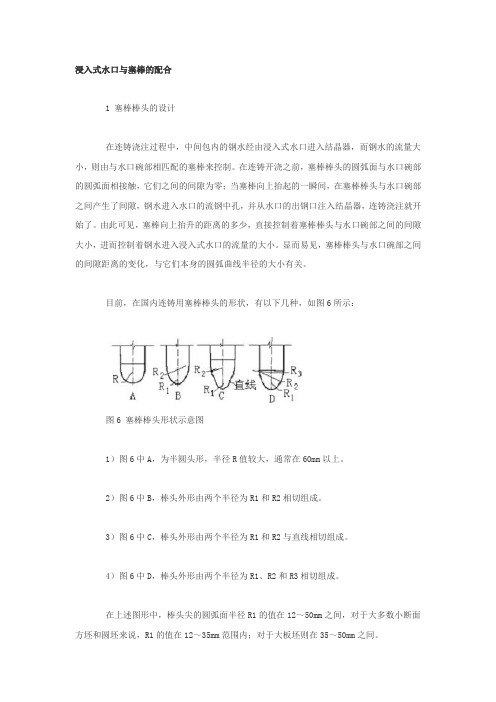

目前,在国内连铸用塞棒棒头的形状,有以下几种,如图6所示:图6 塞棒棒头形状示意图1)图6中A,为半圆头形,半径R值较大,通常在60mm以上。

2)图6中B,棒头外形由两个半径为R1和R2相切组成。

3)图6中C,棒头外形由两个半径为R1和R2与直线相切组成。

4)图6中D,棒头外形由两个半径为R1、R2和R3相切组成。

在上述图形中,棒头尖的圆弧面半径R1的值在12~50mm之间,对于大多数小断面方坯和圆坯来说,R1的值在12~35mm范围内;对于大板坯则在35~50mm之间。

棒头头体的圆弧面的半径R2的值在120~200mm之间,此值的大小与塞棒棒身相结合,决定了棒头头体形状的胖与瘦。

而塞棒棒身的直径一般在100~150mm之间。

棒头头体的圆弧面的半径R3要与R2相切,其值比R2大得多。

塞棒棒头的高度通常在60~120mm范围内。

塞棒总长度的确定:从插入中间包水口碗部的塞棒棒头尖位置算起,直至穿出中间包盖50~100mm处为止。

2 塞棒种类目前国内所用的与浸入式水口匹配的整体塞棒,主要有以下两种类型:1)组合型塞棒即棒身为高铝质或堇青石质袖砖,与铝碳质或其它材料的棒头组合。

见图7,A所示。

2)整体塞棒即棒身与棒头直接成型在一起,成为一体。

目前常见的铝碳质整体塞棒,其棒头材质有高铝碳质,铝锆碳质和镁碳质或其它材质。

大方坯连铸T型四流中间包流场优化及应用范正洁;刘旭峰【摘要】针对某钢厂现有四流大方坯T型中间包冲击区小、湍流比较严重、近端和远端出流钢水温度不均等问题,根据相似原理建立了1:3的物理模型,研究了不同结构的挡墙、导流孔和湍流抑制器对中间包内流动特性的影响.通过水力模拟研究,对现有控流装置存在的不足进行改进,提出优化的中间包控流结构D1方案:采用湍流控制器,V型堰上开低孔,在近端和远端两流间加一道200 mm高的低坝.优化方案冲击区容积占整包容积提升至30%;活塞区体积分数远端为18%,近端为17%;死区体积分数远端为10%,近端为10%.现场实测分析可知,优化方案克服了原设计中间包的不足,中间冲击区和浇注区(远端、近端流之间)的温差显著降低,相较于原有中包结构冲击区和浇注区(远端、近端流之间)温差均值为10 K,优化中间包结构的冲击区和浇注区(远端、近端流中间)的温度温差降低至5K,能够满足实际生产过程的需求.【期刊名称】《宝钢技术》【年(卷),期】2017(000)006【总页数】6页(P43-48)【关键词】中间包;水力模拟;流场;温度场;结构优化【作者】范正洁;刘旭峰【作者单位】宝山钢铁股份有限公司研究院,上海201900;宝山钢铁股份有限公司研究院,上海201900【正文语种】中文【中图分类】TF777洁净铸坯是生产高质量钢材的基础,铸坯洁净度主要决定于钢水进入结晶器之前的处理过程,中间包是进入结晶器前最后一道重要工序,最后中间包出口处钢水的洁净度决定了最终铸坯的洁净度。

中间包作为一种连续操作的冶金反应器,其主要作用包括稳定拉速,均匀各浇铸口的温度和为夹杂物的上浮与去除提供一个有利的流场条件。

中间包及其控流装置的结构决定了中间包内流体的流动状态,合理的中间包控流装置结构不仅能改善中间包内钢液的流动状态与速度分布、减少出水口附近区域的温度差、提高钢液在中间包内的停留时间、促使钢液中非金属夹杂物充分上浮排除、有利于净化中间包内钢水、提高铸坯质量,同时也可以延长耐火材料寿命[1]。