方钻杆内螺纹接头刺漏原因分析

- 格式:pdf

- 大小:539.96 KB

- 文档页数:3

钢筋直螺纹连接缺陷原因分析及防治措施

一、现象:

钢筋连接丝头外露丝扣不符合规范规定,接头处套筒未拧紧,连接套筒开裂等。

二、原因分析:

1)钢筋连接接头丝扣加工数量不够或过多,现场控制不严(如图12);

2)施工人员不按要求操作,现场监督管理不到位,接头连接后未采用力矩扳手及时检查;

3)连接套筒质量不符合设计要求及规范规定。

三、防治措施:

1)严格控制钢筋接头丝扣加工质量,要求施工单位做好后台的交底和检查工作;

2)连接套筒规格必须与钢筋一致,材质应符合设计要求及规范规定;

3)检查钢筋接头质量时,根据钢筋规格抽查接头连接力矩拧紧值是否符合要求;

4)检查钢筋套筒连接型式检验报告,并做好过程中钢筋连接接头现场见证取样送检。

442017年7月下 第14期 总第266期1 粘扣问题的产生原因1.1 粘扣问题的产生机理在矿山工作领域,粘扣问题的出现,与螺纹接头的尺寸问题之间存在着一定的联系。

接头的螺纹尺寸深度是其抗粘扣性能的主要影响因素。

在内外螺纹配合面金属在局部摩擦干涉作用的影响下,在配合面金属的表面温度上升至焊接想变温度以后,内外螺纹的表面会出现粘结的现象,在上卸扣过程中,内外螺纹存在有相对位移,这就使得粘着磨损成为了粘扣问题的主要表现。

其次,在沙粒、铁屑等杂质出现在内外螺纹之间的情况下,磨料磨损问题也是成为粘扣问题的另一个表现。

1.2 钻杆接头产品质量对粘扣的影响抗粘扣性能是钻杆螺纹接头产品质量的主要评价因素。

钻杆的螺纹质量涉及到了螺纹的螺距、螺纹锥度、牙形高和光洁度等内容。

在钻杆修复以后,螺纹产品的质量需要与其自身的标准相符合。

螺纹公差超出规定范围的问题也是引发粘扣问题的一个主要原因公差超差愈严重,粘扣问题的不利影响愈高。

螺纹的光洁度问题会对两齿面的滑动系数带来不利的影响。

在两个螺距不一致的内外螺纹旋合以后,钻柱中只会有部分螺纹承受应力,局部齿面应力过高问题的出现,会让承受应力的螺纹在所受应力超过屈服极限的情况下产生损坏,这样,粘扣问题就成为了上卸扣过程中的一个重要问题。

1.3 使用操作对粘扣的影响从钻杆的应用情况来看,粘扣问题的出现与工作人员的操作过程之间存在着一定的联系。

下落过快的问题是钻具下落过程中出现操作不当的问题之一。

在这一问题出现以后,两齿面接触过程中所产生的瞬时冲击作用会让齿面受到损伤。

在损伤达到一定程度以后,内外螺纹旋合不到位的问题就会成为粘扣问题的主要原因。

2 钻杆接头粘扣问题的解决对策针对钻杆接头在矿场实际使用过程中所产生的粘扣问题与解决对策,在对螺纹脂的涂抹进行控制的基础上,对上扣扭矩和上扣速度进行控制,是对这一问题进行解决的有效措施。

对螺纹表面进行磷化处理或进行镀铜处理,也可以对粘扣问题进行有效避免。

- 57 -第11期螺杆钻具失效原因分析与技术对策探讨陈石(大庆钻探工程公司钻井一公司, 黑龙江 大庆 163411)[摘 要] 近年来螺杆钻具在定向井和水平井钻井施工中应用的数量逐渐增多,由于受到多种因素的影响,经常出现螺杆钻具失效的情况,严重影响了石油钻井的施工效率。

本文对近几年螺杆钻具的失效情况进行了统计,从中分析螺杆钻具失效的原因,并制定相应的技术对策,减少了螺杆钻具的失效频率,对提高石油钻井生产效率具有积极作用。

[关键词] 石油钻井;螺杆钻具;失效原因;技术对策作者简介:陈石(1983—),男,黑龙江双鸭山人,大学本科学历,工程师。

在大庆钻探工程公司钻井一公司从事钻井工作。

随着石油钻井中的定向井、水平井钻井技术的进步与发展,螺杆钻具的使用越来越广泛,已经不再局限于直井复合钻井提速,而在定向井、水平井的造斜段和稳斜段使用中均发挥着重要的作用。

但由于螺杆钻具发生失效致使部分定向井、水平井的施工效率低下,因此需要对定向井、水平井施工中螺杆钻具失效原因进行分析,并制定对策。

1 螺杆钻具失效调查分析螺杆钻具在定向井、水平井的使用中失效情况时有发生,笔者统计了某钻井公司2015年以来的所有螺杆钻具失效案例,并对这些螺杆钻具失效案例的失效原因进行分门别类的统计分析后发现,螺杆钻具在定向井、水平井钻井施工中失效形式主要分为以下几种:一是传动轴不能转动、卡死;二是马达定子发生脱胶;三是螺杆钻具最顶端的旁通阀刺漏;四是传动轴发生断裂;五是螺杆钻具本体发生倒扣。

这些不同种类的螺杆钻具失效案例的发生不仅影响了定向井、水平井的钻井施工效率,而且大大增加了钻井成本。

2 螺杆钻具使用中失效原因分析2.1 传动轴不能转动、卡死原因分析通过拆卸失效的螺杆钻具发现,传动轴不能正常转动,最终导致传动轴卡死的直接原因是在传动轴总成的最顶端部位堆积了大量的钻井时产生的岩屑,岩屑的由来一是使用的钻井液性能未能达到施工要求,含砂量高,在停泵接单根过程中由于钻井液的悬浮能力差,导致钻井液中大量的岩屑下沉到传动轴的顶部;另一原因是在下钻过程中片面追求下放速度,导致钻井液中的泥沙倒灌入螺杆钻具的马达中,开泵后大量泥沙集聚堆积到传动轴顶部致使传动轴卡死。

前言2007年1月底,井下作业公司在用φ127(接头NC50)钻杆发生失效,失效形式为螺纹缺损,粘着以及接头密封台肩面撕裂性缺损。

委托方提供的钻杆工作参数为:进尺1243m,钻压4~6T,泵压10Mpa,转速80r/min。

据委托方说明该批钻杆为新产品,第一次使用。

事故发生后,该批钻杆集中放置于井下作业工司油管厂场地,经查看125根钻杆中有9组接头存在损伤,其中严重损伤2组,呈现螺纹被冲刺缺损,而且其中1组有螺纹粘着、撕毁现象;其余7组存在不同程度的接头密封台肩面黏着撕裂性缺损现象。

一、外观形貌分析1严重失效2组钻杆外观形貌如图1~4所示。

螺纹粘着、撕毁图1第1组外螺纹接头外观形貌螺纹粘着、撕毁图2第1组内螺纹接头外观形貌冲击起始区图3第2组内螺纹接头外观形貌图4第2组内螺纹接头外观形貌如图所示:第一组钻杆失效形式为螺纹缺损,粘扣。

从缺损形貌可见,图示内外钻杆接头对应部位同时存在对应的螺纹缺损和黏着形貌,因此图示内外钻杆接头为工作时对接的接头。

外螺纹接头自密封面起第6、7、8扣粘结,内螺纹自密封面起第4、5、6扣粘结;从螺纹缺损形貌分析,可以断定螺纹缺损由高压钻井液冲刺造成。

第一组钻杆失效形式为螺纹缺损,从螺纹缺损形貌分析,可以断定螺纹缺损由高压钻井液冲刺造成。

2接头密封面损伤接头密封面损伤外观形貌如图5~6所示。

7组接头密封面存在图示的撕脱性损伤。

撕脱性损伤图5密封面撕脱性损伤一撕脱性损伤图6密封面撕脱性损伤二自图1所示的接头,按照《SY/T5290-2000石油钻杆接头》之规定,采取材质、机械性能、硬度及金相试样,逐个进行实验。

二、材质分析按照《SY/T5290-2000石油钻杆接头》取样后经直读光谱分析结果如下表1:《SY/T5290-2000石油钻杆接头》规定接头材质为合金钢,且对S,P作出规定,含量不超过0.030%,从检测结果看来,符合标准要求。

三、机械性能按照《SY/T5290-2000石油钻杆接头》取样后,依据《GB/T228金属拉伸试验法》进行试验测得结果如表2。

钻具失效与预防措施【摘要】钻具失效类别以钻杆、钻铤、转换接头为主,这主要是由钻具的结构组合和钻具本身的结构特点以及钻具在井内工作的受力特性所决定的。

钻具失效类型以螺纹断裂、刺漏和本体断裂、刺漏为主,这与钻具的工况和钻具先裂后刺再失效的失效机理相稳合。

钻具失效的形式多种多样,概括起来主要有过量变形、钻具断裂、钻具刺漏、表面损伤、钻具螺纹失效、钻具偏磨等等,并且这几种失效形式常常同时存在相互交织在一起。

【关键词】钻具;失效;预防措施1 影响钻具失效的主要因素引起钻具失效的原因往往不是单一的,而是几方面原因综合作用的结果,如钻具的使用工况和环境,钻具质量,使用者的操作以及钻具的机械损伤等。

1.1 产品自身质量失效分析表明,大部分失效事故与钻具质量有关。

比较突出的有以下几个问题:(1)钻杆内加厚过渡区结构不合理。

失效分析和试验研究已证实,内加厚过渡区结构不合理(太短,R太小)是钻杆在该部位失效的主要原因。

合理结构的条件为:≥100mm ,R≥300mm。

(2)钻杆接头、钻铤、转换接头韧性差。

(3)螺纹加工质量差及加工精度差。

如螺纹根部圆角半径过小,不符合API 标准要求,导致严重的应力集中。

(4)强度指标不合格。

(5)喷焊热裂及钻杆摩擦对焊(修复)工艺不当。

(6)钻杆接头选型不当。

1.2 环境因素(1)钻井液。

钻井液种类、pH值、固相含量、流速、温度和扰动情况等都对钻具失效有不同程度的影响。

(2)腐蚀介质。

由于钻井液循环系统不是密封的,大气中氧气会通过泥浆池、泥浆泵等设备在钻井液的循环过程中混入钻井液成为游离氧,当泥浆中含有一定量的溶解氧时,就会对钻具表面造成腐蚀。

来源于地层或由于泥浆中一些含硫有机添加剂高温分解和泥浆中硫酸盐还原菌的新陈代谢产生的H2S还会导致钻杆的氢致应力腐蚀断裂。

(3)温度对钻具失效也存在着不可忽视的影响。

1)由于环境温度过低,材料的冲击力值严重下降,易引起冷脆断裂。

2)随着井下温度的升高,腐蚀速度将加快,另外某些钻井液处理剂在高温下会分解,产生H2S、CO2、O2等,加快了对钻具的腐蚀。

(完整word版)攻牙不良漏攻牙问题总结分析及预防

攻牙不良/漏攻牙问题总结/分析及预防

一、攻牙不良/漏攻牙问题总结

1、丝攻磨损导致丝攻前端螺纹不良,而造成螺纹过紧或螺丝能不过;

2、丝攻安装高低不一,高度不够的造成前端螺纹通不过;

3、产品偏孔导致损坏丝攻,造成后续产品螺纹不良;

4、自动攻牙机中出现断丝攻没有及时发现,造成烂牙或漏攻牙;

5、攻牙夹具没推到位,没完成攻牙,造成漏攻牙;

6、攻牙人员工作麻木,攻牙机开关没按到位没完成攻牙过程产品当已攻牙产品处理;

7、人员疏忽混入无攻牙产品造成漏攻牙;

8、作业员无品质意识,明知有漏牙或牙不良产品而不及时隔离挑选;

二、攻牙不良/漏攻牙问题分析及预防

1、规定丝攻使用寿命,达到预定寿命时,必须每十分钟自检巡检一次。

2、丝攻指定专人(班长)安装,并培训及规范其安装手法;

3所有攻牙产品一旦发现有偏孔,必须全部全检合格后方可进行攻牙作业;

4安排现场QC进行攻牙产品巡检,巡检频率必须在20分钟内/次,一旦发现断丝攻必须将前20分钟内产品进行全检处理;

5现场QC或其他人员一旦发现有作业员的攻牙夹具没推到位造成漏攻牙,立即报告现场负责人,现场负责人必须要求当事人把现有产品进行自行全检处理并记录违规在案,自行全检完后由现场QC确认无误方可继续作业,如有不执行者上报上级处理;

6培训提高员工品质意识。

*杨自林,1960年生,工程师;1981年毕业于重庆石油校矿机专业,一直从事石油钻具、工具技术管理工作,曾发表论文多篇。

地址:(401237)重庆市长寿县云台镇。

电话:(023)40826115。

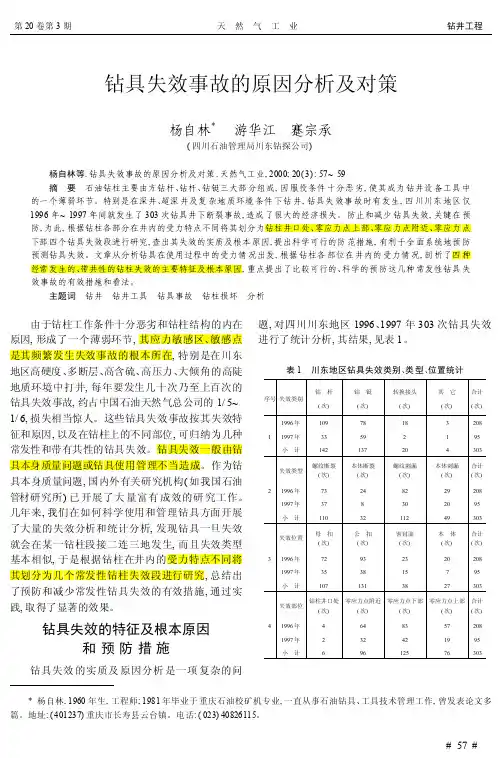

钻具失效事故的原因分析及对策杨自林* 游华江 蹇宗承(四川石油管理局川东钻探公司)杨自林等.钻具失效事故的原因分析及对策.天然气工业,2000;20(3):57~59摘 要 石油钻柱主要由方钻杆、钻杆、钻铤三大部分组成,因服役条件十分恶劣,使其成为钻井设备工具中的一个薄弱环节。

特别是在深井、超深井及复杂地质环境条件下钻井,钻具失效事故时有发生,四川川东地区仅1996年~1997年间就发生了303次钻具井下断裂事故,造成了很大的经济损失。

防止和减少钻具失效,关键在预防,为此,根据钻柱各部分在井内的受力特点不同将其划分为钻柱井口处、零应力点上部、零应力点附近、零应力点下部四个钻具失效段进行研究,查出其失效的实质及根本原因,提出科学可行的防范措施,有利于全面系统地预防预测钻具失效。

文章从分析钻具在使用过程中的受力情况出发,根据钻柱各部位在井内的受力情况,剖析了四种经常发生的、带共性的钻柱失效的主要特征及根本原因,重点提出了比较可行的、科学的预防这几种常发性钻具失效事故的有效措施和看法。

主题词 钻井 钻井工具 钻具事故 钻柱损坏 分析由于钻柱工作条件十分恶劣和钻柱结构的内在原因,形成了一个薄弱环节,其应力敏感区、敏感点是其频繁发生失效事故的根本所在,特别是在川东地区高硬度、多断层、高含硫、高压力、大倾角的高陡地质环境中打井,每年要发生几十次乃至上百次的钻具失效事故,约占中国石油天然气总公司的1/5~1/6,损失相当惊人。

这些钻具失效事故按其失效特征和原因,以及在钻柱上的不同部位,可归纳为几种常发性和带有共性的钻具失效。

钻具失效一般由钻具本身质量问题或钻具使用管理不当造成。

作为钻具本身质量问题,国内外有关研究机构(如我国石油管材研究所)已开展了大量富有成效的研究工作。

螺杆泵盘根处泄漏的原因

螺杆泵盘根处泄漏可能有多种原因,以下是一些可能的原因:

1.密封件磨损,螺杆泵盘根处泄漏的常见原因之一是密封件的

磨损。

长时间的使用会导致密封件的老化和磨损,从而造成泄漏。

这可能是由于材料质量不佳或者操作条件不当所致。

2.安装不当,螺杆泵盘根处泄漏的另一个常见原因是安装不当。

如果安装时未正确安装密封件或者未正确调整螺杆泵的压力,就可

能导致泄漏。

3.泵件损坏,螺杆泵盘根处泄漏的原因还可能是泵件本身的损坏,比如螺杆泵的螺杆或者泵壳出现裂纹或者磨损,都可能导致泄漏。

4.润滑不足,螺杆泵盘根处泄漏还可能是由于润滑不足造成的。

如果润滑油不足或者润滑系统故障,就可能导致泵件摩擦增加,从

而引起泄漏。

5.操作条件不当,螺杆泵在使用过程中,如果操作条件不当,

比如超负荷运行或者频繁启停,都可能导致泄漏。

总之,螺杆泵盘根处泄漏的原因可能是多方面的,需要仔细检

查和分析,找出具体的原因后才能采取相应的措施进行修理和处理。

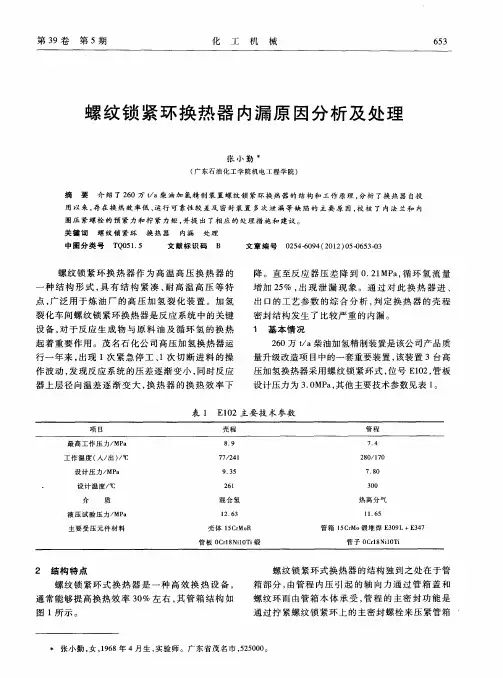

螺纹锁紧环换热器内漏原因分析及对策刘孝川【摘要】针对某焦化汽油和柴油加氢装置螺纹锁紧环换热器在运行过程中出现的内漏问题,对换热器结构和相关操作参数进行分析,判断造成换热器E101A发生内漏的主要原因为E101A壳程入口温度由185℃下降至165℃,由于换热温度降低导致壳程密封垫片回弹能力不足,密封比压不够而多次发生泄漏.对换热器进行在线紧固仍不能解决换热器内漏问题,后通过工艺调整提高E101A管程、壳程入口温度,经过长期运行表明,E101A未再发生内漏,有效解决了E101A由于换热温度降低而导致内漏的问题.%The construction of the heat exchanger and related operating parameters are analyzed to find out the causes of the internal leakage of the thread locking ring heat exchanger E101A in the coker gasoline and diesel hydrotreating units.The main cause of the internal leakage is that the inlet temperature of E101A shell side goes down from 185 ℃ to165 ℃.As the heat exchange temperature of E101A is further reduced,both the resilience of seal gasket and the sealing pressure are insufficient for the shell side,which causes the internal leakage of the heat exchanger.On-line tightening can not solve the internal leakage problem of heat exchanger,but it is finally solved by raising the E101A's inlet and outlet temperatures.The long-term operation shows that there is no internal leakage of heat exchanger E101A and the internal leakage problem ofE101A due to reduction of heat exchange temperature has been effectively solved.【期刊名称】《炼油技术与工程》【年(卷),期】2017(047)012【总页数】4页(P37-40)【关键词】螺纹锁紧环换热器;内漏;密封【作者】刘孝川【作者单位】中海油惠州石化有限公司,广东省惠州市516086【正文语种】中文螺纹锁紧环式换热器是当前世界先进水平的热交换设备,国内外大型炼油企业的加氢装置一般采用此种形式换热器[1]。

螺纹锁紧环换热器内漏原因分析作者:赵鹏飞来源:《中国化工贸易·上旬刊》2019年第12期摘要:文章讲解了螺纹锁具紧环换热器的构造和工作机理,解析使用之后换热几率较低,运转稳定性较差及密闭部件很多次外泄等不足的主要因素,校正核对了内部法兰和内圈子压紧螺栓的预紧力量和拧紧力量矩,并且给出了相应处置措施。

关键词:螺纹锁紧环换热器;内漏;原因及检修方案螺纹锁紧环高压换热器是一种构造新颖的换热产品,依靠精密构造和较好耐高温高压特性,在炼油领域广泛使用,产品构造比较复杂,内部部件和安装步骤都较多,拆卸安装需要穿专业工装,导致修理困难。

某个工厂加氢气裂化设施拥有12部螺纹锁紧环高压换热器,全部是由IMB制造,包括E1101、E1102、E1104A/B等型号。

去年8月份,讨论了E1101型号维修当中出现的问题和解决方式。

比如E1101高压力换热产品,管子箱子构造。

管子箱子使用较大的梯子形状螺纹承受所有压力,节省了传统产品两个较大法兰和相应的一整套大型螺栓、螺母,因此较小,构造紧凑。

压紧垫片子的螺栓只能承担垫片子压紧力量,和换热产品压力几乎没有关系,而且使用当中出现外泄,不需要停下来修理,只需要锁住外部的螺栓就可以完全密封,因此构造合理,确保密闭,使用安全可靠。

E1101换热产品在2014年已经修理,由于缺乏修理经验,产品从2014年出现内部泄漏并且日益严重。

去年按照方案操作出现很多问题,比如一部分压紧螺栓咬合死,锁紧环状螺纹和管子箱螺纹接触表面粘住,刮蹭,导致锁紧环子旋不出来,各种密封垫片子,挠性板子和管束未能满足使用期更换要求等。

因为雷电导致电力体系晃电,部件原料油进原料泵P-1A跳闸停止,紧急处置之后,打開后备泵恢复进原料,虽然只有短暂几分钟,但是出现较大波动。

通过分析产品品质,戊烷当中硫含量超出标准,达到1700μg/g,之前这个数值只有800,通过对定期采集样品数值进行分析确定存在内部泄漏情况,壳程子的原料漏到管子程的精确制作戊烷里面,导致产品品质较低。