多层共挤吹膜

- 格式:pptx

- 大小:1.51 MB

- 文档页数:28

高阻隔性复合薄膜的复合工艺为了提高塑料的阻隔性能,近年来,业界一方面在研究开发新型高阻隔性塑料,另一方面则是对现有的塑料包装材料进行改性。

由于多层复合、共混、表面镀覆、表面涂布和拉伸取向等阻隔技术的迅速推广,使塑料包装材料的阻隔性能得到了很大的提高。

其中,复合包装膜就是塑料包装中最有活力、发展最快的一类包装材料,代表着当今塑料包装材料的发展方向。

由于多层复合结构中的各组分均为连续相,可以通过湿式复合、干式复合、共挤出复合等方法进行生产加工。

1、多层干式复合干式复合又称干法复合。

即在塑料薄膜上涂布一层溶剂型胶黏剂(分单组分热熔型胶黏剂和双组分反应型胶黏剂),经过复合机烘道使溶剂挥发而干燥,再在热压状态下与其他复合材料黏结,形成平滑的复合材料。

目前几乎所有的薄膜均可用干式复合进行生产加工。

复合薄膜综合了各层膜的优良性能,如防潮性、阻隔性、耐热性及热封性等,从而可满足各种商品的包装需要。

在干式复合生产工艺中,胶黏剂是影响复合薄膜质量的关键因素之一。

干式复合所使用的胶黏剂大都为溶剂型,如聚氨酯、改性聚酯、环氧树脂、聚醋酸乙烯酯和天然橡胶等胶黏剂。

其中聚氨酯型胶黏剂具有优良的综合性能,其弹性好,耐低温、耐煮沸,柔韧性、强度、耐老化性突出,在较宽的温度和湿度范围内长期应用不产生剥离,有良好的耐热性和耐化学介质性,对蒸煮、加热杀菌、热成型和热封合均有出色的耐受性,对各种材料又具有优良的粘接力,是复合薄膜生产所使用的主要胶种,且一般都采用双组分溶剂型胶黏剂。

选择胶黏剂要根据被包装物的性质(如冷冻还是蒸煮,食品还是非食品等条件)来决定。

在复合前,首先将胶黏剂溶液均匀地涂布于薄膜表面,然后送入热烘道除去溶剂,再经复合辊在一定温度和一定压力下与另一层薄膜复合。

目前,也流行分散型胶黏剂,如将改性聚烯烃在溶剂中的悬浮液对聚烯烃和铝箔等极性材料进行复合。

溶剂型和分散型胶黏剂的共同点是在涂布机中涂布时为液体,涂布后必须消耗大量的能量以除去水分或溶剂,容易带来空气污染,且成本较高,因此,无溶剂胶黏剂是今后的发展趋势。

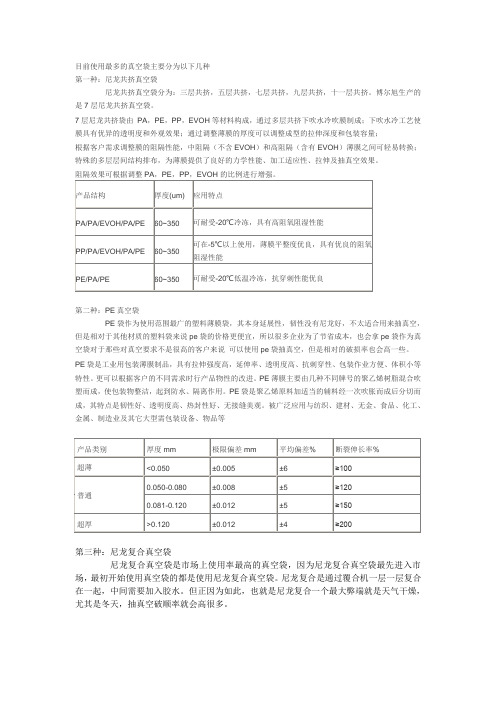

目前使用最多的真空袋主要分为以下几种第一种:尼龙共挤真空袋尼龙共挤真空袋分为:三层共挤,五层共挤,七层共挤,九层共挤,十一层共挤。

博尔旭生产的是7层尼龙共挤真空袋。

7层尼龙共挤袋由 PA ,PE ,PP ,EVOH 等材料构成,通过多层共挤下吹水冷吹膜制成;下吹水冷工艺使膜具有优异的透明度和外观效果;通过调整薄膜的厚度可以调整成型的拉伸深度和包装容量;根据客户需求调整膜的阻隔性能,中阻隔(不含EVOH )和高阻隔(含有EVOH )薄膜之间可轻易转换; 特殊的多层层间结构排布,为薄膜提供了良好的力学性能、加工适应性、拉伸及抽真空效果。

阻隔效果可根据调整PA ,PE ,PP ,EVOH 的比例进行增强。

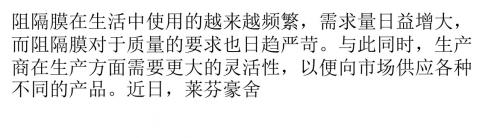

产品结构 厚度(um) 应用特点PA/PA/EVOH/PA/PE 60~350 可耐受-20℃冷冻,具有高阻氧阻湿性能PP/PA/EVOH/PA/PE 60~350 可在-5℃以上使用,薄膜平整度优良,具有优良的阻氧阻湿性能PE/PA/PE 60~350可耐受-20℃低温冷冻,抗穿刺性能优良第二种:PE 真空袋PE 袋作为使用范围最广的塑料薄膜袋,其本身延展性,韧性没有尼龙好,不太适合用来抽真空,但是相对于其他材质的塑料袋来说pe 袋的价格更便宜,所以很多企业为了节省成本,也会拿pe 袋作为真空袋对于那些对真空要求不是很高的客户来说 可以使用pe 袋抽真空,但是相对的破损率也会高一些。

PE 袋是工业用包装薄膜制品,具有拉伸强度高,延伸率、透明度高、抗刺穿性、包装作业方便、体积小等特性。

更可以根据客户的不同需求时行产品物性的改进。

PE 薄膜主要由几种不同牌号的聚乙烯树脂混合吹塑而成,使包装物整洁,起到防水、隔离作用。

PE 袋是聚乙烯原料加适当的辅料经一次吹胀而成后分切而成,其特点是韧性好、透明度高、热封性好、无接缝美观。

被广泛应用与纺织、建材、无金、食品、化工、金属、制造业及其它大型需包装设备、物品等第三种:尼龙复合真空袋尼龙复合真空袋是市场上使用率最高的真空袋,因为尼龙复合真空袋最先进入市场,最初开始使用真空袋的都是使用尼龙复合真空袋。

九层共挤/十一层共挤高阻隔薄膜吹塑机1.九层/十一层共挤双螺旋平面叠加机头:多层机头是多层薄膜的成型部件, 它是整台多层共挤吹膜设备的心脏。

本产品是采用双螺旋平面叠加机头。

本机头一般采用侧进料,熔体以中心轴线对称,在每层的叠加面流动,而不是传统的筒状流动。

它的优点是机头层数可以任意组合,结构简单,且每层的温度可以单独控制,这样可以根据不同的物料的需要单独控制每层的温度,也有效的防止物料的分解。

叠加型模头层层的叠加,熔体在每层流道中流动,层数的变化不会影响机头内外径的大小。

它的工作原理:熔融物料从一个中心进料孔进入后首先被分成八股或十六股料流,然后物料到达八头或十六头螺纹中各螺槽的起点处,每一股熔融流束又被分成两股料流在h2所形成的环形间隙上的轴向料流q2,和在螺旋槽中向前流动的螺旋料流,如图所示。

在挤出方向上,q3越来越少,相反,q2侧越来越多。

因此,在螺旋流道的起点和终点之间,存在着一个由纯粹的螺旋流动连续地过渡到纯粹地轴向流动的过程。

结果,使熔流得到进一步充分有效的混合,使熔料在口模圆周方向上的压力、温度和速度分布基本达到均匀一致的目的。

于是也就保证了熔体薄膜的均匀厚度。

2.机头无死角流道:本机是采用侧面进料,使材料在机头内分布均匀受热,使挤出的模制品密度一致本机头流道拐点少,没有死角,这样一来无死角流道也就能避免因原料停滞给客户所带来的不必要麻烦。

(如图所示)3.挤出机:1.双螺杆挤出机是塑胶加工机械中的一种重要设备,它已不仅仅适用于高分子材料的挤出成型和混炼加工,它的用途已拓宽到食品、饲料、电极、炸药、建材、包装、纸浆、陶瓷等领域。

挤出机高速、高产,可使投资者以较低的投入获得较大的产出和高额的回报。

挤出机工作过程的电气自动化控制,传统的电气控制都是分别采用单机自动化仪表实现的,如今已发展到采用人机界面技术、计算机技术、变频技术等构成的触摸屏、PLC、温度控制模块、变频调速等组成的电气控制系统。

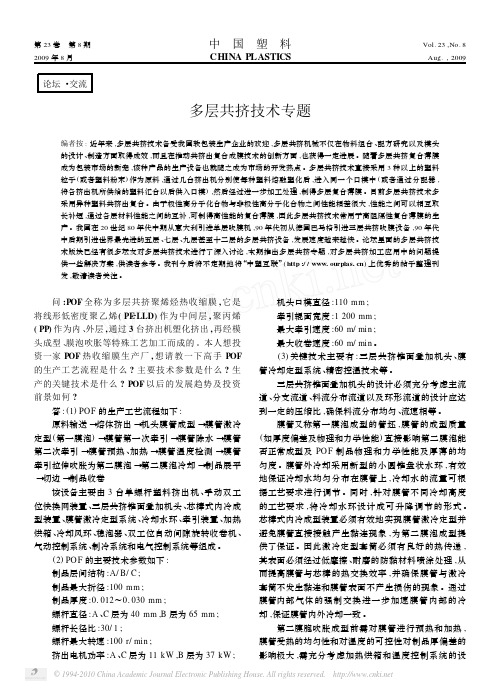

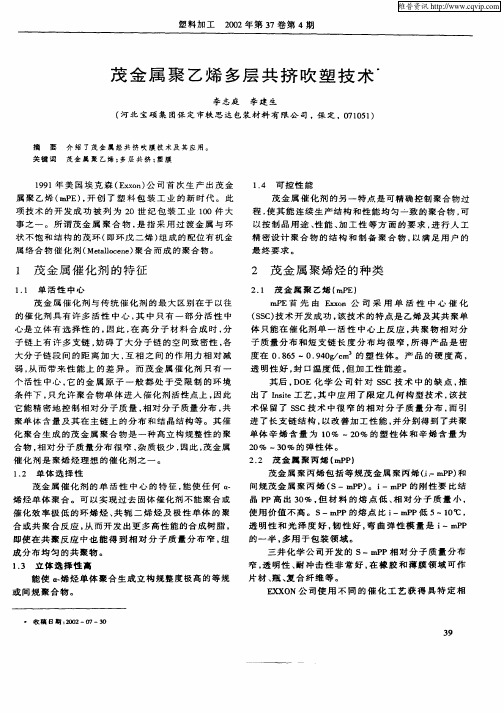

第23卷 第8期中 国 塑 料Vol.23,No.8 2009年8月CHINA PLASTICS Aug.,2009论坛・交流多层共挤技术专题编者按:近年来,多层共挤技术备受我国软包装生产企业的欢迎,多层共挤机械不仅在物料组合、配方研究以及模头的设计、制造方面取得成效,而且在推动共挤出复合成膜技术的创新方面,也获得一定进展。

随着多层共挤复合薄膜成为包装市场的新宠,该种产品的生产设备也就随之成为市场的开发热点。

多层共挤技术直接采用3种以上的塑料粒子(或者塑料粉末)作为原料,通过几台挤出机分别使每种塑料熔融塑化后,进入同一个口模中(或者通过分配器,将各挤出机所供给的塑料汇合以后供入口模),然后经过进一步加工处理,制得多层复合薄膜。

目前多层共挤技术多采用异种塑料共挤出复合。

由于极性高分子化合物与非极性高分子化合物之间性能相差很大,性能之间可以相互取长补短,通过各层材料性能之间的互补,可制得高性能的复合薄膜,因此多层共挤技术常用于高阻隔性复合薄膜的生产。

我国在20世纪80年代中期从意大利引进单层吹膜机,90年代初从德国巴马格引进三层共挤吹膜设备,90年代中后期引进世界最先进的五层、七层、九层甚至十二层的多层共挤设备,发展速度越来越快。

论坛里面的多层共挤技术版块已经有很多坛友对多层共挤技术进行了深入讨论,本期推出多层共挤专题,对多层共挤加工应用中的问题提供一些解决方案,供读者参考。

我刊今后将不定期地将“中塑互联”()上优秀的帖子整理刊发,敬请读者关注。

问:POF全称为多层共挤聚烯烃热收缩膜,它是将线形低密度聚乙烯(PE2LLD)作为中间层,聚丙烯(PP)作为内、外层,通过3台挤出机塑化挤出,再经模头成型、膜泡吹胀等特殊工艺加工而成的。

本人想投资一家POF热收缩膜生产厂,想请教一下高手POF 的生产工艺流程是什么?主要技术参数是什么?生产的关键技术是什么?POF以后的发展趋势及投资前景如何?答:(1)POF的生产工艺流程如下:原料输送→熔体挤出→机头膜管成型→膜管激冷定型(第一膜泡)→膜管第一次牵引→膜管除水→膜管第二次牵引→膜管预热、加热→膜管温度检测→膜管牵引拉伸吹胀为第二膜泡→第二膜泡冷却→制品展平→切边→制品收卷该设备主要由3台单螺杆塑料挤出机、手动双工位快换网装置、三层共挤锥面叠加机头、芯棒式内冷成型装置、膜管激冷定型系统、冷却水环、牵引装置、加热烘箱、冷却风环、稳泡器、双工位自动间隙旋转收卷机、气动控制系统、制冷系统和电气控制系统等组成。

吹膜挤出膜泡不稳定的解决方法吹膜挤出膜泡的不稳定性造成膜厚度和宽度的波动,擦痕和撕裂等问题。

这些不稳定包括拉伸共振,纵向螺旋纹,震荡霜线以及膜泡下垂、撕裂、颤抖和翕动等。

矫正吹膜时挤出膜泡不稳定的方法首先是调整气环的位置,从底部稳定膜泡,然后实行措施解决。

低熔融强度膜泡通用的双唇气环有三种类型:膜片式,多孔烟囱管式和稳定环式。

膜泡的各种不稳定应当依照不同的步骤,依据特定的膜泡问题和不同的气环类型实行不同的矫正措施直至问题解决。

在某些情况下,更换树脂或者改造设备也有所帮忙,但是这些方法需时较长.拉伸共振也称为“沙漏”,是吹膜刚开始时由于熔融膜拉伸过快而变硬造成的常见问题。

应变硬化使膜泡内的压力每隔2到10秒上升和降低,造成膜泡宽度的变化。

建议解决方法是通过提高挤出机输出量(提高螺杆速度和咬合速度)或者削减膜泡的冷却来提升霜线。

调整气环削减漏斗效应,将膜泡推离偏导环。

从气圈流出的高速空气降低了膜泡和气环之间的压力,造成真空,引起漏斗效应。

膜泡内的压力强迫熔融膜贴向气环的金属表面。

为了削减漏斗效应,对于膜片式气环,关闭膜片或者提高可调的偏导环。

对于烟囱管式气环,打开烟囱管上的气孔,放出空气,削减冷却。

提高上唇、降低烟囱管也可以减小膜泡和烟囱管间的气流速度。

提高成形锥体可以降低下唇的气流速度,但是大多数气环无法在运行过程中完成这个步骤。

对于稳定圈式气环,降低稳定圈让空气泄漏出去,留下少量的空气冷却膜泡。

降低成形锥体也可以扼止下唇的空气流,减小漏斗效应。

螺旋不稳也称为“梅威斯形”或“蛇形”,其常见的造成原因是霜线过低,或者从气环唇缘排出的气流呈螺旋状,使膜泡与偏导环分别,造成5至10秒的波动。

建议解决方法是通过提高挤出机输出量(提高螺杆速度和咬合速度)来提升霜线。

假如上述方法无效,可以降低静压力。

对于膜片式气环,关闭膜片并且/或者提高可调式偏导环。

对于可调烟囱管式气环,打开烟囱管上的气孔,提高上唇,降低可调烟囱管,和/或提高成形锥体。

吹膜工艺的基本知识一、概述吹膜工艺是一种常用的塑料加工方法,通过将塑料颗粒加热熔融后通过挤出机挤出成膜,再经过冷却和拉伸等工序,最终形成一定厚度的塑料薄膜。

吹膜工艺广泛应用于包装、农膜、工业膜等领域,具有成本低、生产效率高、适用性广等优点。

二、工艺流程吹膜工艺包括原料处理、挤出成膜、冷却固化、拉伸等主要工序。

1. 原料处理:将塑料颗粒按照一定比例混合,并经过干燥处理,以去除颗粒中的水分,保证挤出过程中不会产生气泡。

2. 挤出成膜:将经过预热和塑化的塑料颗粒送入挤出机的螺杆筒中,通过旋转螺杆和螺杆筒内的加热、冷却区域,使塑料颗粒熔化并形成连续的熔融塑料。

3. 冷却固化:熔融塑料经过挤出机挤出后,通过冷却辊或冷却风机等设备进行快速冷却,使熔融塑料迅速固化为薄膜。

4. 拉伸:经过冷却固化的薄膜进一步通过拉伸机构进行拉伸处理,使薄膜在机械力的作用下变得更加均匀、透明。

三、工艺参数吹膜工艺的关键参数包括挤出速度、挤出温度、冷却速度、拉伸倍数等。

1. 挤出速度:挤出速度是指塑料颗粒在挤出机中的进给速度,它直接影响到薄膜的厚度和质量。

过高的挤出速度会导致薄膜厚度不均匀,过低则会影响生产效率。

2. 挤出温度:挤出温度是指挤出机内的加热区域的温度,不同塑料材料具有不同的熔融温度范围。

适宜的挤出温度可以保证塑料颗粒充分熔融,避免出现气泡等缺陷。

3. 冷却速度:冷却速度是指薄膜在冷却固化过程中的冷却速度,过快的冷却速度会导致薄膜表面凹凸不平,过慢则会影响生产效率。

冷却速度的控制需要根据不同的塑料材料和薄膜要求进行合理调整。

4. 拉伸倍数:拉伸倍数是指薄膜在拉伸过程中的拉伸长度与初始长度的比值。

拉伸倍数的选择会影响到薄膜的机械性能和透明度,需要根据不同的应用要求进行调整。

四、常见问题及解决方法在吹膜工艺中,常会遇到一些问题,如气泡、薄膜强度不足、厚度不均匀等。

解决这些问题可以采取以下方法:1. 控制挤出温度:合理控制挤出温度,确保塑料颗粒充分熔融,避免气泡产生。

FFS重包装膜重包装膜是以全新PE(LDPE、LLDPE、mLLDPE和HDPE等)为原料,采用引进德国W&H公司的三层共挤出吹膜生产线及配套四层印刷线生产的,简称为FFS吹塑袋薄膜,它专用于高速全自动包装机,是包装粒状及粉状固体产品的软包装膜。

由于FFS吹塑薄膜易于回收处理,符合环保要求,并且在包装、储存、运输、防潮及外观等方面具有优异的综合性能,顺应国际产品包装的要求和潮流,在欧洲等发达国家已经成为通用的重包装膜产品。

在国内也正在成为石化等大型企业采用的新型包装方式,逐步替代传统的复合膜编织袋,它将成为未来重包装行业的主产品。

FFS重包装膜规格厚度(L)140~250μm铺平宽度≤900mm衬管内径150mm膜卷直径≤1 500mm产品特点◆三层共挤结构,合理的配方设计,同时满足自动包装线高速装填、运送和自动码垛及运输过程中对薄膜的强度、开口、热封、摩擦力、挺度及抗跌落等各方面性能的要求。

◆提高包装效率:完全适合高速包装机上使用,可达到每小时1800袋以上的包装能力,从而降低综合包装成本。

◆采用全新PE(LLDPE、LDPE、mLLDPE及HDPE等)原料及优质添加剂,保证产品质量及可靠性,同时易于回收处理,满足环保要求。

◆先进的设备:引进德国W&H公司三层共挤吹膜线及配套四色印刷线,配备有最先进的薄膜厚度控制系统和宽度控制系统,配置了国际专利技术的双冷风环,产品厚度、宽度精度高,印刷效果好,产量是国产设备的三倍以上。

产品描述◆三层共挤吹塑薄膜,拉伸、撕裂强度高,易于热封、开口性好,抗跌落性能及堆码性能优异;满足最多可达正反不同比例四色印刷要求。

产品性能测试目录方向适用标准参数备注拉伸强度MPa纵向ISO1184≥26测试速度50mm/min横向ISO1184≥24断裂伸长率,%纵向ISO1184≥600测试速度50mm/min横向ISO1184≥700屈服强度MPa纵向ISO1184≥11测试速度50mm/min横向ISO1184≥11落镖冲击试验/g纵向ISO7766≥500横向ISO7765摩擦系数纵向IS082950.4~0.6测试速度100mm/min 横向IS082950.4~0.6跌落试验目测检查无破包跌落高度3m。